基于熱發射技術的垂直發射裝置燃氣排導系統分析*

任克亮,熊言義

(中國船舶重工集團公司第713研究所,鄭州 450015)

0 引言

燃氣排導系統是垂直發射裝置的重要組成部分,能將導彈產生的高溫高壓燃氣流排入大氣。對于同類型號的發射裝置燃氣排導性能已有研究,其計算結果定性的描述了燃氣排導系統的各項力學性能[1-2],但是并未結合實際試驗值對燃氣排導系統力學性能進行對比,工程應用上不能進一步對燃氣排導系統進行優化。

為改善燃氣排導系統的環境適應性和工程經濟性,文中以某型艦載發射裝置為基礎,研究了導彈在正常發射和意外點火情況下發射裝置燃氣排導系統的性能。建立流體仿真模型,結合試驗數據,對其性能進行分析。

1 組成與功能

燃氣排導系統由壓力室和排氣道組成,基體為金屬材料,金屬基體上敷設有耐燒蝕材料,可以承受高溫、高壓燃氣流的沖刷和燒蝕。

壓力室與排氣道為型腔結構,兩者相通,導彈發射時,產生的高溫高壓燃氣流沖刷壓力室,經導流后由排氣道排入大氣。完成燃氣排導過程。

2 仿真模型

2.1 結構描述

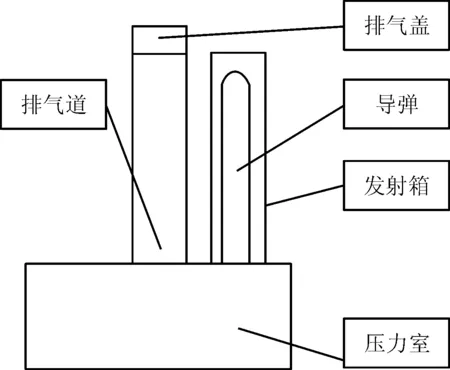

為詳細描述燃氣排導系統之間的關系,導彈與發射裝置及發射箱分布如圖1所示。

圖1 燃氣排導系統分布圖

正常發射情況下,排氣蓋打開,導彈在發射箱內點火,產生的燃氣流向壓力室,經排氣道將燃氣排出;意外點火情況下,排氣蓋未打開,燃氣流經壓力室進入排氣道,將排氣蓋漲破排出。

2.2 模型假設

a)發射箱簡化為規則空間,導彈作為規則幾何體,忽略其它部分對燃氣流影響;

b)燃氣流為性質單一、均勻混合氣體,各成分不發生化學反應且與空氣無化學反應;

c)燃氣流比熱比恒定,物理粘性系數符合Sutherland定律。

控制方程主要由非定常守恒型N-S方程組和k-ε湍流方程組成。N-S方程統一為:

在直角坐標系下,三個方向的控制方程離散為:

2.3 邊界條件及初始條件

a)入口總溫為氣體的定壓燃燒溫度,總壓為發動機內燃燒室內的壓強;

b)取無窮遠處大氣環境狀態作為燃氣流出口狀態,出口壓強為環境壓強,其它所有區域為壁面邊界條件,初始壓強、溫度、速度為周圍環境條件;

c)流體與固體相互作用的邊界滿足經典邊界層函數,壁面邊界條件為絕熱條件。

2.4 仿真計算結果

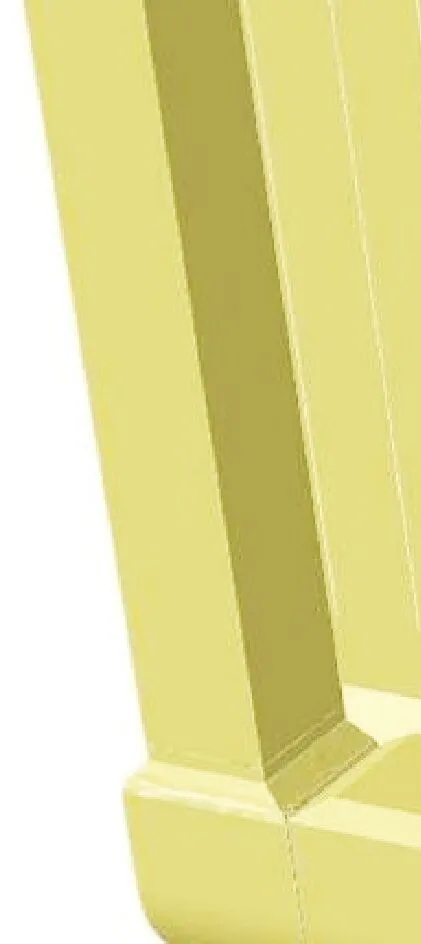

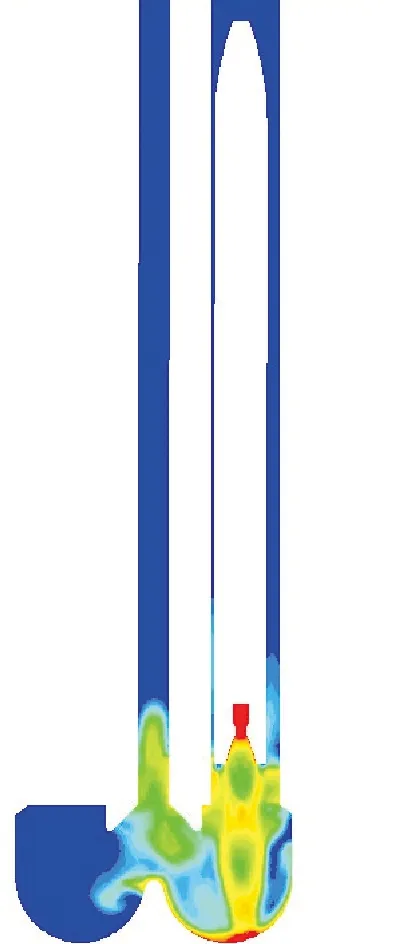

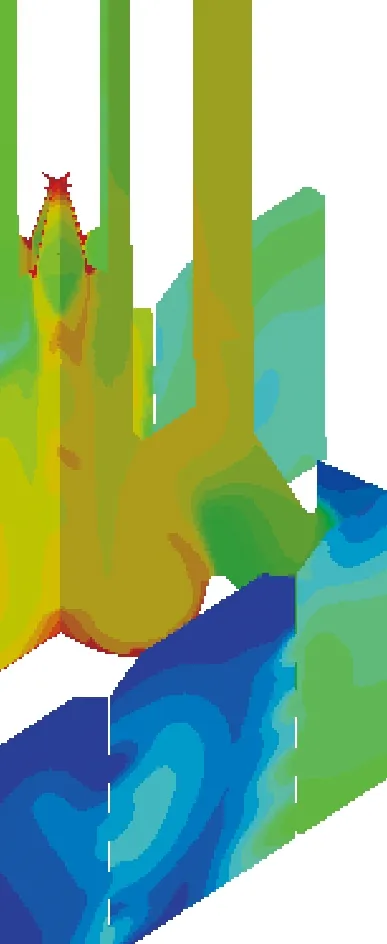

仿真幾何模型見圖2,以硅酚醛材料為耐燒蝕基體,仿真結果云紋圖見圖3、圖4,仿真數值見表1。

圖2 仿真幾何模型圖

圖3 正常發射情況下仿真結果云紋圖

圖4 意外點火情況下仿真結果云紋圖

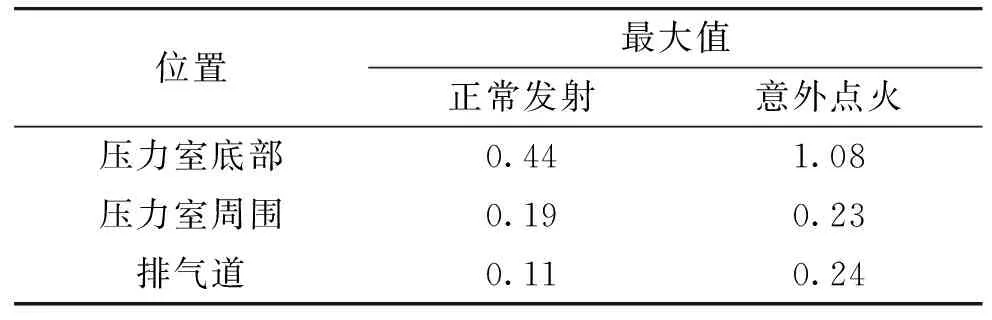

位置最大值正常發射意外點火壓力室底部0.441.08壓力室周圍0.190.23排氣道0.110.24

3 試驗情況

3.1 試驗方法

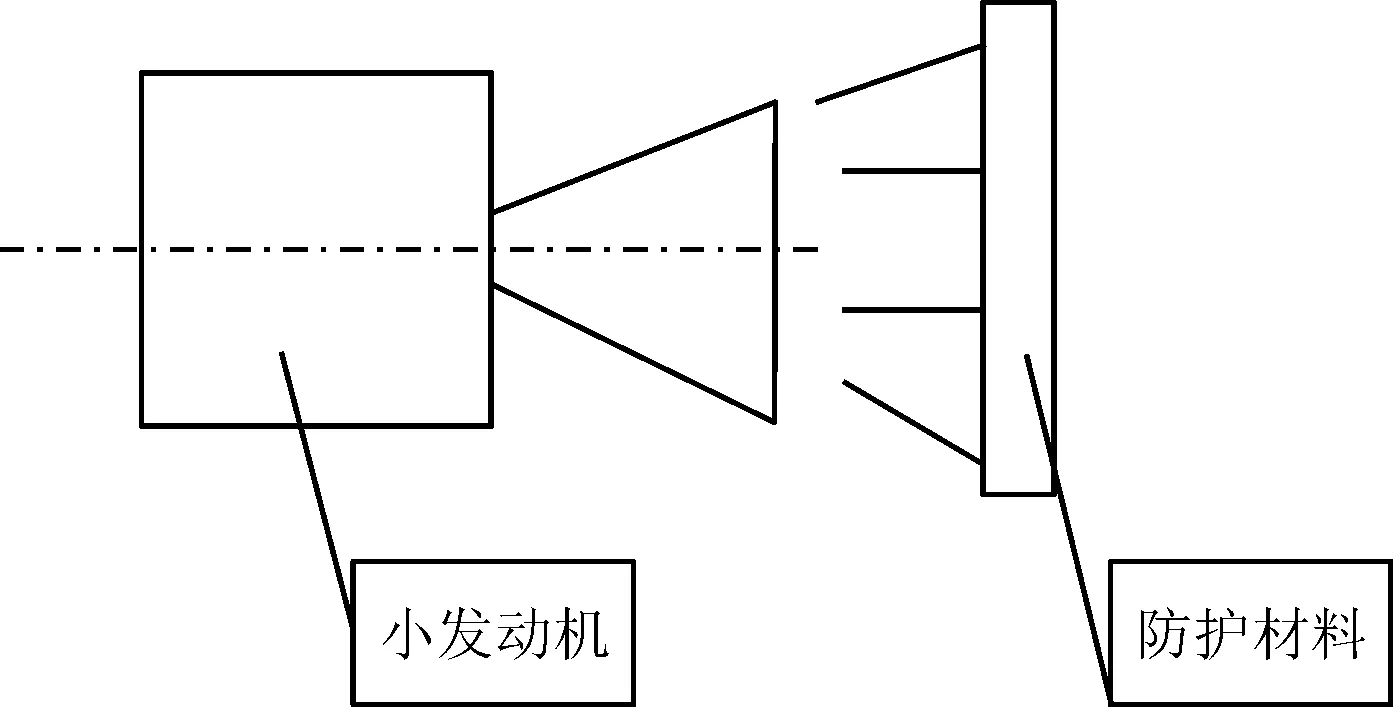

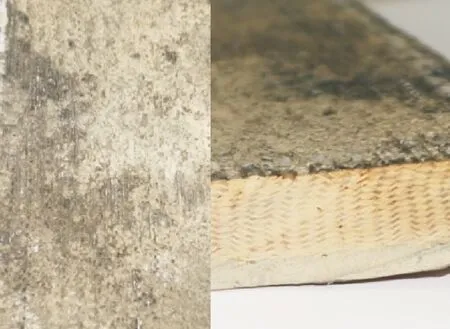

制作等厚度硅酚醛I型、硅酚醛II型、碳酚醛試樣。采用小發動機對其進行燒蝕,其中燃燒室壓力(2±0.05) MPa,試樣至噴口距離110 mm,測得其線燒蝕率,具體形式見圖5。

圖5 小發動機模擬試驗圖示

壓力室有多個隔艙位,每個隔艙位可承受多次導彈發射,在不同隔艙位用等量導彈發射后,選定一隔艙位進行意外點火試驗,意外點火試驗為最后進行,為破壞性試驗。兩種試驗情況下獲得測試數據后,對壓力室型腔內敷設的三種不同種類的耐燒蝕材料進行切片處理。

3.2 試驗數據

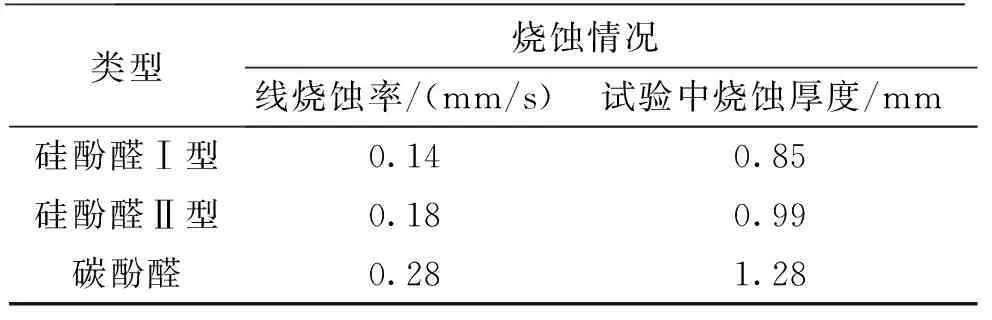

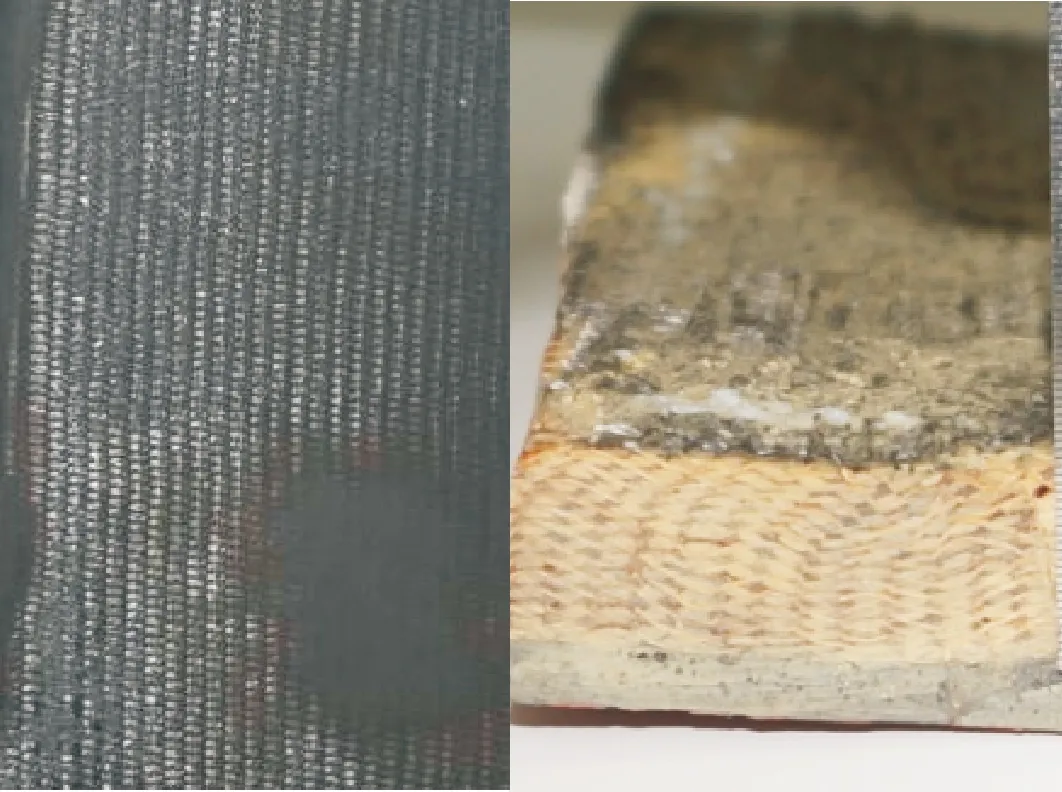

3種耐燒蝕材料的小發動機測試數據及試驗數據見表2,切片結果見圖6~圖8。

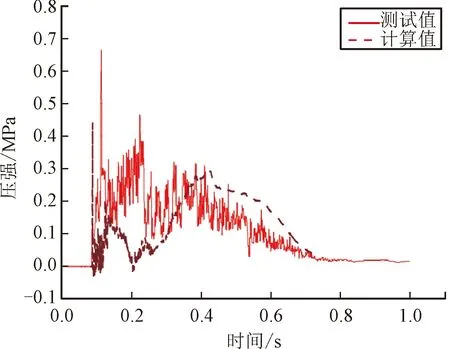

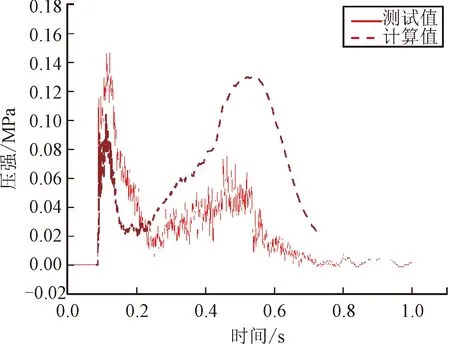

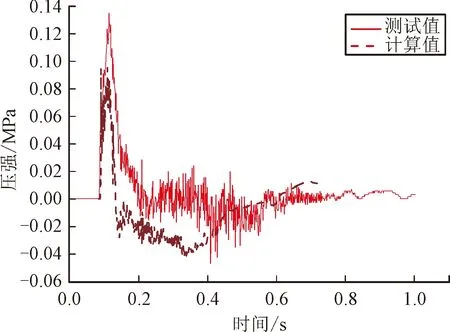

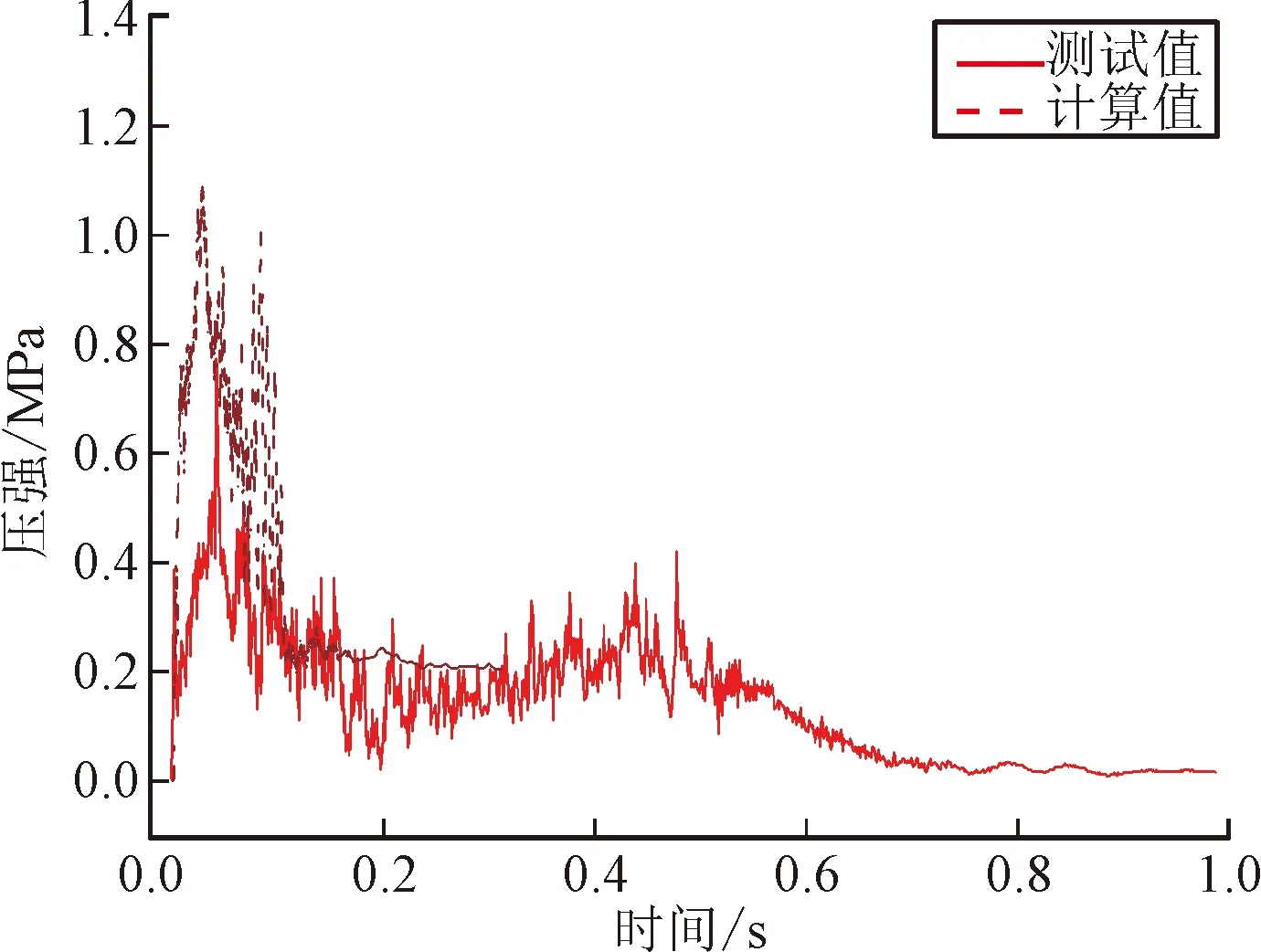

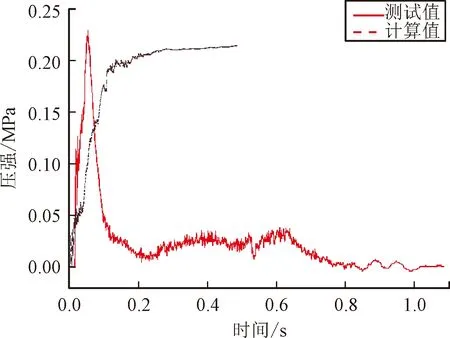

兩種試驗條件下壓力室底部、周圍、排氣道特征點測試值見表3,各特征點測試值與計算值對比曲線見圖9~圖14。

表2 3種材料線燒蝕情況

圖6 硅酚醛Ⅰ型材料燒蝕情況

圖7 硅酚醛Ⅱ型材料燒蝕情況

圖8 碳酚醛材料燒蝕情況

位置最大值正常發射意外點火壓力室底部0.680.76壓力室周圍0.150.24排氣道0.130.24

圖9 正常發射下壓力室底部壓力變化曲線

圖10 正常發射下壓力室周圍壓力變化曲線

圖11 正常發射下排氣道壓力變化曲線

圖12 意外點火下壓力室底部壓力變化曲線

圖13 意外點火下壓力室周圍壓力變化

圖14 意外點火下排氣道壓力變化曲線

3.3 試驗結果分析

表2、表3可以看出,對于等厚度的耐燒蝕材料,碳酚醛燒蝕厚度最大,硅酚醛Ⅱ型燒蝕厚度次之,硅酚醛Ⅰ型燒蝕厚度最小。

兩種試驗情況下壓力室底部、周圍、排氣道所受到的燃氣壓力變化規律基本一致。

意外點火情況下壓力室受到壓力計算值與測試值均高于正常發射試驗;正常發射情況下,壓力室底部壓力高于周圍,周圍高于排氣道;意外點火情況下,壓力室底部高于壓力室周圍及排氣道處,壓力室周圍與排氣道近似相同;但計算值與測試值重合度較差,因仿真模型中設置的排氣蓋漲破時間與實際測試值不同,故引起差異。

4 結論

1)對比試驗結果與仿真計算結果可得出正常發射情況與意外點火情況下壓力室底部、周圍最大壓力、排氣道最大壓力不同,壓力室底部所受壓力最大,壓力室周圍次之,排氣道最小;各特征點在意外點火情況下較正常發射情況下高,但各特征點的壓力變化規律相同,可為燃氣排導系統的設計提供經驗手段;

2)不同的耐燒蝕材料在發射試驗中的燒蝕厚度不同,可以判斷出垂直發射裝置的使用次數。根據燒蝕特性,可對燃氣排導系統所敷設的耐燒蝕材料進行優化,提高工程應用的經濟性,從而提高垂直發射裝置的使用壽命。