岸橋行走機構臺車裝配工序智能化的改造

王傳存

(上海振華港機重工有限公司,上海 202150)

岸邊集裝箱起重機和散貨機械均設有行走機構,行走機構由車輪、軸、軸承座、軸承、臺車架、減速機、電機支架、電機、護欄以及夾輪器等組件構成。目前行走機構臺車裝配,多是依靠行車頻繁起吊翻身和轉運來完成裝配工作,因此在轉運過程中經常出現碰壞油漆問題,受設備條件限制,手工作業量大,每個零部件都需人工裝配,裝配效率低,且存在一定的安全隱患。另外,行走機構檢測多利用簡易測量設備,導致裝配制造過程產品質量可控程度低、用工成本高、自動化程度低,不利于提高企業經濟效率。

上述裝配方式與先進制造要求之間的差距越來越大,難以完成與日俱增的生產任務要求,這要求必須改變現有裝配工藝,優化行走機構臺車裝配生產線,依靠自動化生產技術將勞動力從裝配生產上解放出來。

1 行走機構裝備概述

1.1 行走機構裝配順序

行走機構裝配主要按照從下而上、先主后輔的順序來進行的,主要有車輪裝配、驅動排裝和軌道排裝三個工序。車輪裝配是將臺車架與車輪組進行裝配;驅動排裝是將臺車架與電機、減速機、制動器、夾輪器和護欄等部件進行組裝;軌道排裝是將下部臺車行走與平衡梁進行穩定組裝。

1.2 行走機構生產線簡介

行走機構生產線包括輔助清洗準備區和主線裝配區,本文所研究的行走機構生產線占地面積約1700m2,生產線主線裝配區包含車輪、軸、軸承、軸承座和臺車架裝配等部分組成。整條生產線物流方向清晰,地面噴有”5S”標示,各功能直觀明了。此外,該生產線采用非標專機加立體庫進行集成,每當工位出現設備故障時,有相應的應急預案進行處理,滿足生產需要;各道工序能脫線獨立運行,互不影響,實現柔性生產;每道工序間可以進行自檢,合格后轉移到下道工序,不合格退出到返修工位。該生產線產品合格品率在98%以上,能實現信息化和智能化功能,同時預留工廠級MES升級接口。

1.2.1 生產線輔助清洗準備區

輔助清洗準備區主要對主動軸、從動軸、車輪、軸承座、臺車架、電機底座、鎖緊盤預先進行清理,同時對部分零件進行噴碼處理。輔助清洗準備區還配有清洗專機和簡易除塵設備,其中車輪清洗工序與車輪加熱、輪軸裝配工序進行銜接。

1.2.2 車輪軸和軸承間的自動裝配

車輪和軸通過專機進行自動裝配;軸承座和軸承自動壓裝;車輪、軸、軸承、軸承座通過機器人自動裝配。立體庫與輪軸裝配區采用立體庫與堆垛機主體形式進行緩存。堆垛機另一出口與非標裝配區對接,留有二個工位緩存。

1.2.3 驅動排裝及臺車架裝配主體人工輔助裝配

前部(裝配車輪和車架)采用各種專機以實現臺車架與車輪的正常運裝,同時設置安全護欄配安全光柵,保證工人安全操作;后部(減速機和電機及附件)采用經典的“排骨線”布局,主線采用子母小車形式,工作站整齊分布在主線兩邊,配備各種專用設備,小件配有線邊庫,方便各工位單獨取拿。各安裝工位旁,如車架及裝配附屬件,有序放在主線旁。各工位配有工具箱收集,做到文明生產。

1.2.4 減速機和電機支架的預裝工位

本工位一共3個,減速機與清理后的電機支架進行螺栓連接,減速機在通用性工裝料臺上進行安裝,電機支架配備平衡吊輔助安裝。

1.2.5 各緩存工位

清洗準備區,車輪、軸、軸承及軸承座裝配區和臺車架裝配主體區附近布置相應物料緩存工位,預留物料通道。

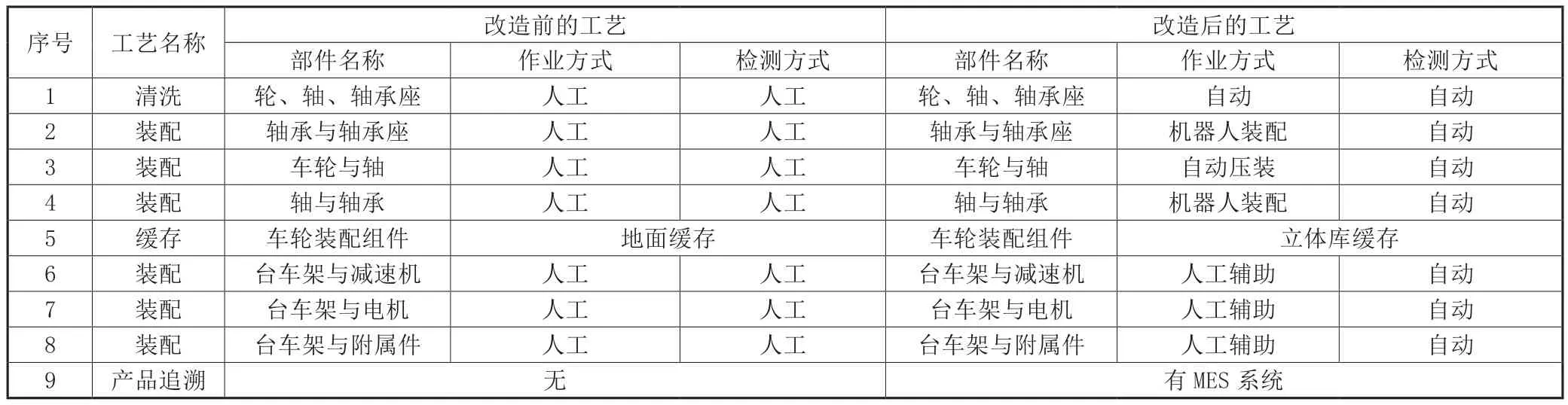

2 生產線與改造前的工藝流程比較

改造前行走機構臺車裝配按照由散到集、從下而上、先主后輔的順序進行工序安排,主要包括車輪軸裝配、車架裝配以及驅動排裝等工序。改造前的裝配工藝全部依靠人工,而改造后主要依托自動化設備完成,只需人工輔助,具體對比如表1所示。

3 生產線的準備功能

生產線準備設有3個大工位,分別為車輪清洗及上線工位1個,軸清洗及上線工位1個,軸承座清洗及上線工位1個。

3.1 車輪清洗準備

車輪通過料框立式進入裝配車間指定工位上,利用車輪翻轉專機設備將輪子翻轉90°,在清洗工位上進行自動清洗,清洗工位配有清洗專機及簡易除塵設備。車輪清洗后,人工檢測合格后噴碼,再轉移下道工序,運送至加熱工位或入庫緩存。清洗機配有刷頭,一邊刷一邊噴清洗劑,清洗劑可循環使用,具有循環過濾功能。每件車輪清洗必須在3min內完成。

表1 工藝流程改造前后的比較表

3.2 軸類清洗準備

主動軸及從動軸通過料框豎直進入裝配車間,利用軸類專機進行移載并進行180°掉頭,在清洗工位上進行自動清洗。清洗后輸送至輪軸安裝工位緩存。每根軸清洗必須在2min內完成。

主動及從動軸清洗機設置四個工位,分別為上料工位、輥刷+超聲堿洗、清水漂洗和烘干。機械手通過視覺定位,將軸從托盤上抓起放至超聲清洗槽內,配合輥刷刷洗,然后洗去堿液,進行控水、烘干。每個工位有工裝夾具,可同時清洗4根軸。超聲堿洗和漂洗配置油水分離裝置、循環過濾裝置、電加熱器和氣槍吹干裝置。

3.3 軸承座清洗準備

軸承座通過料盤掛式進入裝配車間,利用平衡吊移至工作臺上進行拆卸,拆下悶蓋放置到轉運車上,送至臺車架裝配工位。在清洗工位上進行自動清洗,清洗工位配有清洗專機及簡易除塵設備,軸承座清洗好后進行軸承自動壓裝,自動檢測是否到位,合格后噴碼轉移到下道工序,不合格返回維修。完成后自動送至軸承座自動裝配緩存或加熱區。

軸承座拆卸與軸承預裝分為5個工位,分別為軸承座拆卸工位2個、清洗工位2個、壓裝和下線工位1個,工位間采用鏈輪銜接。軸承座配平衡吊,人工輔助上料、拆卸;配有自動清洗機,自動清洗軸承座內孔;清洗機配有刷頭,一邊刷一邊噴清洗劑;軸承采用機器人視覺定位系統實現自動抓取、壓裝操作;壓裝機配有壓力傳感器,防止過壓或壓力不到位;機器人配有各種夾具,實現自動選擇夾具、自動換夾功能。

4 車輪和軸承座間自動裝配

車輪和軸承座間自動裝配立體庫緩存和4個裝配工位,分別是車輪和軸裝配工位1個、返修工位1個、車輪和軸和軸承座裝配工位1個、人工輔助軸局部涂漆工位1個。本本研究的行走機構自動裝配指的是車輪與軸、車輪和軸以及軸承座的自動裝配。每工位之間采用輥道或運輸小車進行自動轉運。

4.1 立體庫

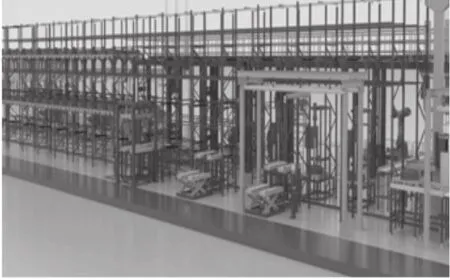

立體庫主要包括堆垛機、緩沖器、垂直極限開關、動作聯鎖裝置、貨叉保護裝置、過載保護裝置、載荷外形檢測裝置、貨位虛實檢測裝置、聲光報警裝置、緊急停止開關、超速檢測保護裝置以及其他各種保護裝置。主體結構采用鋼制框架,表面噴塑,為上中下三層料架結構。庫體兩外側用網孔板隔離,頂部有隔板,具有防塵功能。每庫位配有托盤,用于存儲和緩冷車輪與軸,能容納不同直徑車輪和軸肩位置要求。立體庫側應有應急下線工位,輸出輥道與非標線對接。具體如圖1所示。

圖1 改造后的輪軸裝配緩存

圖2 改造前的輪軸裝配緩存

4.2 貨叉水平及升降動作鎖定條件

貨叉檢測不在中位,托盤貨物尺寸超差,貨叉正在運行,垂直升降安全保護系統被啟動;載貨臺超過最高極限,啟動緊急極限制動開關斷電停車;堆垛機運行到巷道端部觸動極限開關;堆垛機緊急制動被啟動。

4.3 軸的局部涂漆工位

本工位共有1個,按工藝要求軸外漏部分需涂兩遍油漆,需配有專機進行翻轉。

4.4 車輪和軸的裝配大工位

車輪和軸自動裝配大工位1個,包括車輪感應加熱小工位3個。車輪按工藝要求將清洗好的車輪自動輸送至加熱工位,車輪子內孔加熱溫度要在油漆耐溫范圍內,保溫時間和加熱溫度要根據工藝試驗確定。車輪加熱結束到安裝結束控制在10s之內完成,避免車輪和軸出現裝配偏差情況。

車輪感應加熱機具有溫度和時間雙閉環控制功能,通過專機視覺定位進行輪軸自動壓裝,壓裝機配有壓力傳感器,防止過壓或壓力不到位。完成后自動轉到立體庫托盤上進行冷卻。專機裝配考慮主從動軸肩、長短及重量差異,自動檢測是否到位,合格后噴碼轉移到下道工序,不合格返回維修。

4.5 車輪和軸承間裝配大工位

車輪和軸承間裝配大工位2個,分別為主動輪和從動輪裝配工位各1個,按照軸承按工藝要求進行預加熱消磁,通過機器人分別抓取軸承和軸承座進行壓裝。采用視覺系統,機器人進行調整,保證軸承與軸同軸度。正面軸承安裝好后,進行冷卻,以免翻身時反面軸承落下,影響裝配質量。軸承安裝完成后翻轉90°,再裝另一面軸承和軸承座。機器人配有各種夾具,機器人自動選擇夾具,自動換夾。此工位需要注意車輪基準面,自動檢測是否到位,合格后噴碼轉移到下道工序,不合格返回維修。

4.6 車輪和軸RGV運輸小車

RGV運輸小車上裝有定制柔性工裝夾具,能適應不同種類車輪和軸,按節拍時間進行相應工位間轉移操作。

5 臺車架與附屬件間人工輔助裝配

人工輔助裝配設12個工位,分別是臺車架裝配工位2個、減速機裝配工位3個、電機及附屬件裝配工位4個、緩存裝配工位2個和下線試車噴碼工位1個。

人工輔助裝配是指車輪組通過定制運輸車送到臺車架裝配工位時,人工輔助進行裝配過程。減速機通過變頻吊裝設備進行人工輔助裝配,鎖緊盤配專用液壓工裝通過定扭力電動帶進行梯度緊固;電機通過平衡吊移載預先配鉆,輔助激光對中設備,附件配通過平衡吊人工輔助安裝,成品下線試車噴碼。車輪架裝配區、機構排裝區設有相應附件緩存工位。各工位裝配時間不可控,采用經典“排骨線”布局,最大發揮工位間產能。每工位產品裝配合格后轉移到下道工位,不合格則退回返修工位。

6 MES系統

MES系統主要由管理層、網絡層和現場測控層構成。管理層由網絡服務器、數據服務器、應用服務器和大屏顯示設備等組成;網絡層主要由交換機等部件組成;現場測控層由現場控制設備,如條碼槍、控制器和噴碼機等部件組成。

MES系統具有零件信息移植功能,并且遵循每個零部件依次疊加綁定原則。實現產品制作過程追溯性,方便后續查詢原料供應商、操作崗位人員以及加工工序與關鍵工藝參數。另外,MES系統能統計和監控每個產品質量信息,對產品質量檢測數據進行自動統計和分析,精確區分產品質量,將質量隱患消滅于萌芽狀態。生產線在裝配不同產品時,MES系統還能自動校驗,并提示工人部件裝配錯、產品生產流程、產品混裝和貨品交接過程存在的問題。提升每個過程生產合格率。

7 結語

行走機構臺車裝配生產線是通過裝配工藝改革,按現代裝配理念來進行設計布局的,在這個過程中,充分利用機械手、平衡吊、穿梭車等高效物流設備,大幅提高生產效率。對于改進后的生產線和原手工裝配作業線,投入人員數量由36人減少至20人,人均效率提升率為180%;車輪裝配月組裝工時由2800h減少至1232h,驅動排裝月組裝工時由6720h減少至2288h,節約時間6000h;按10年設備折舊率計算,年節約費用1729187元,投資回報率高達21%。

另外,改造過程中因大量使用機械手、平衡吊、穿梭車等自動化設備,有效減少了安全事故發生概率,同時降低了工人勞動強度與起重安全風險概率。原裝配車間大量使用行車作起重轉場工具,效率低、能耗高;而臺車生產線使用先進人力輔助工具以及物流轉場設備,大幅提高生產效率,既省時又省力省工;采用各“排骨線”布局有效減少了車間場地占地面積,加工周期縮短40%,有效提升了產品制造流轉效率。