礦用高強度緊湊鏈立環熱擠壓成形的工藝研究

盧坤寧 張 展

(西安重裝澄合煤礦機械有限公司,渭南715300)

1 緊湊鏈立環概述

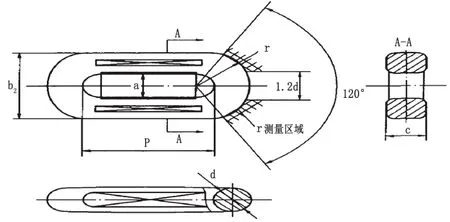

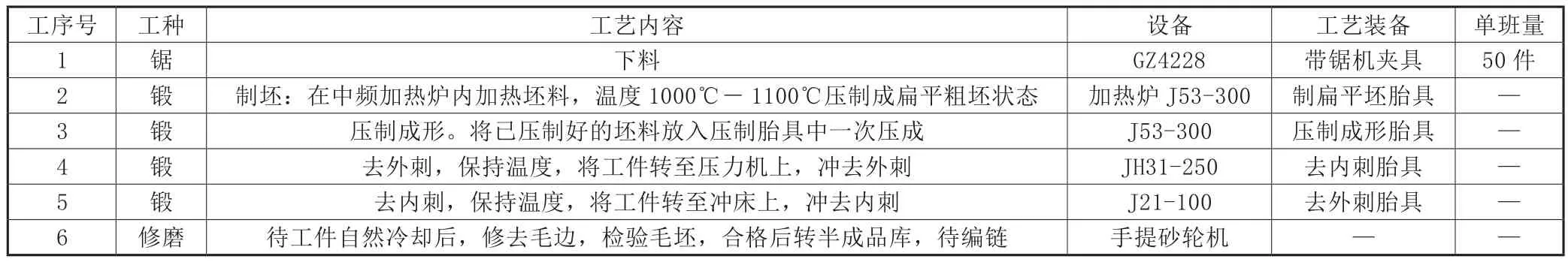

傳統圓環鏈原材料為圓棒料,截面為圓形,且面積相等,兩個環“十字”連接,兩環接觸點為線接觸,接觸面小,抗磨損能力差,在重型刮板輸送機上應用壽命短。為適應刮板輸送機高功率要求,提升圓環鏈破斷負荷能力及壽命時間成為當前鏈環研究的主要趨勢。在特定條件下,要想有效提高礦用圓環鏈力學性能、增加輸送能力以及提高使用壽命,可以對鏈條尺寸和幾何形狀進行優化設計,緊湊鏈應運而生。緊湊鏈是一個以焊接圓環鏈為平環,鍛造鏈環為立環,兩環交錯相接形成的鏈條。立環相對于圓環來說,外寬較小,直臂部位截面具有4個圓角矩形,頂部圓弧部截面積為圓形,按照相關規定,緊湊鏈立環零件如圖1所示。

圖1 緊湊鏈立環結構

圓環鏈相對立環具有以下優點:

(1)外寬小,可降低中部槽高低的尺寸,在同規格的中部槽上可使用大一個規格的緊湊鏈,能有效提高刮板輸送機的運輸能力;

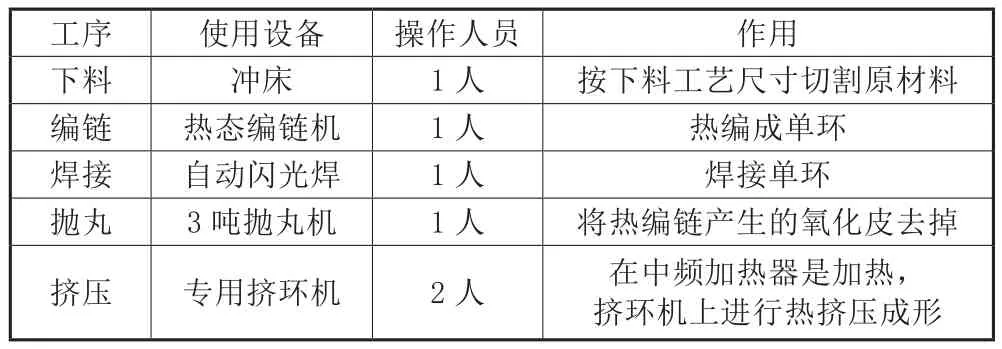

(2)直臂部與中部槽接觸面為面接觸,耐磨性提高,如圖2所示

(3)采用熱擠壓工藝,平環與立環采用同一個牌號材料,金屬纖維走向相同,機械性能相同,整條緊湊鏈相對于鍛造立環壽命更長。

目前多數廠家開始鍛造成形立環,本文所研究的立環熱擠壓成形工藝,是將兩種工藝進行對比、結合的最終設計工藝。

2 緊湊鏈機械性能及立環的幾何尺寸

2.1 緊湊鏈機械性能

根據《礦用高強度圓環鏈》(GB/T12718-2009)、《礦用高強度緊湊鏈》(MT/T929-2004)規定,緊湊鏈機械性能應符合《礦用高強度圓環鏈》(GB/T12718-2009)中5.7的規定,如表1所示。

圖2 緊湊鏈立環連接形式

表1 緊湊鏈機械性能

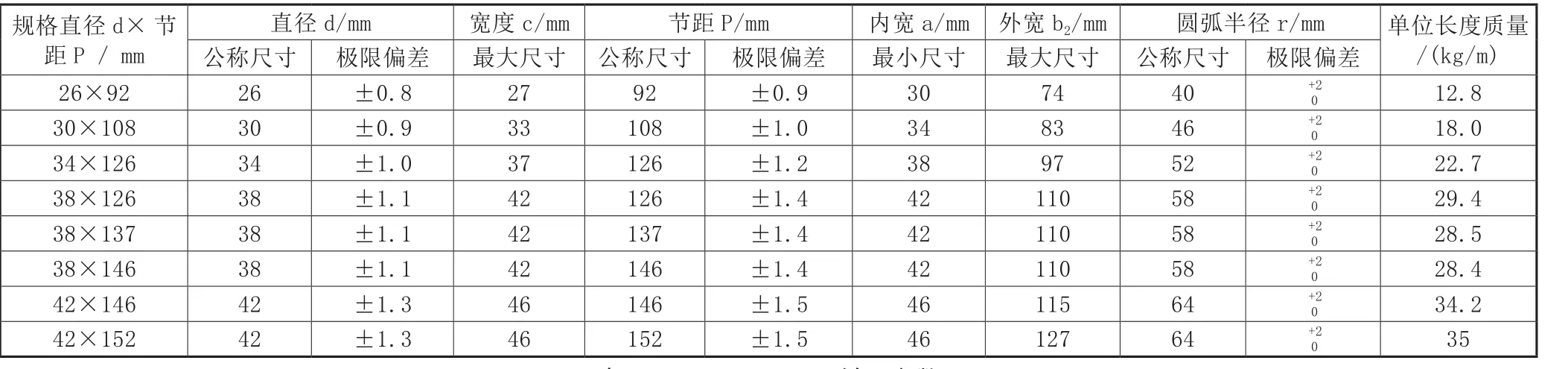

2.2 緊湊鏈立環幾何尺寸

根據《礦用高強度緊湊鏈》(MT/T929-2004)規定,緊湊鏈立環幾何尺寸如表2所示。

以Φ34mm×126mm為例進行幾何尺寸相較,相關參數如表3所示。

兩種鏈條的外寬相比,緊湊鏈立環的外寬為97mm,圓環鏈外寬為109mm。

3 緊湊鏈的工況分析

3.1 緊湊鏈(圓環鏈)服役基本條件

(1)承受傳動拉力;

(2)由脈動負荷產生的疲勞;

(3)鏈條磨損,主要有鏈環與鏈環之間、鏈環與鏈輪之間、鏈環與中板和槽幫之間產生摩擦和磨損;

(4)鏈條腐蝕,由井下煤粉、巖粉及潮濕和酸性介質產生的腐蝕。

表2 緊湊鏈立環幾何尺寸

表3 Φ34mm×126mm鏈環參數

3.2 緊湊鏈斷鏈主要形式

(1)鏈條動負荷超過鏈條最小破斷負荷,造成斷鏈;

(2)動載荷產生的疲勞斷鏈。

3.3 緊湊鏈防失效要求

(1)在相同材料和截面下,要有較高的承載力;

(2)在具有較大的破斷負荷時,有較高的延伸率;

(3)一定的負荷下,塑性變形要小,保證良好的嚙合;

(4)具有較高的韌性和抗沖擊能力;

(5)有較高的疲勞強度。

3.4 立環鍛造工藝簡述

立環鍛造現多采用鍾上模鍛工藝方法,制坯材料長度大于其直徑。一般的材料利用率不大于60%。

3.4.1 立環鍛造工藝流程

立環鍛造工藝流程如下:下料→加熱→制坯→鍛造→沖內刺→沖外刺→修磨→去氧化皮,這只是立環單環工藝,制成半成品立環的幾何尺寸與編制后平環尺寸相同,半成品立環與棒料在緊湊鏈編鏈機上進行編制→拋丸→圓環焊接→一次拉伸→熱處理 二次拉伸→拋丸→浸柒可完成緊湊鏈的生產。

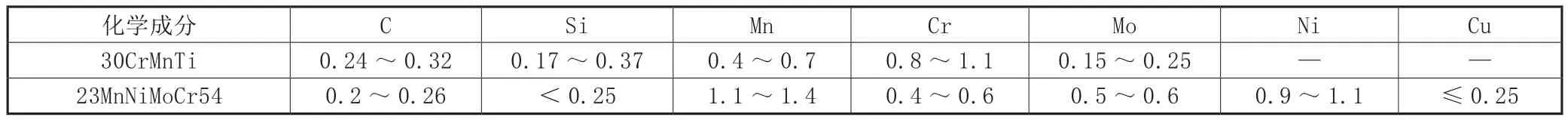

作為平環的圓環鏈使用材料為23MnNiMoCr54,這種材料最早為德國生產,近幾年國內也開始生產出這種型號材料,最具代表性的生產廠家是江蘇江陰興澄特種鋼鐵有限公司,雖然材料牌號相同,但由于冶金技術不同,國產材料與進口材料綜合性能還有一定的差距。特別是鍛造立環所有的制坯材料,多采用Φ60mm以上規格材料,這個規格多數廠家鑄造技術還不穩定,材料價格相對較高,現在很多廠家采用35CrMo或30CrMnTi這兩種型號材料。平環所用的材料為23MnNiMoCr54,將30CrMnTi與23MnNiMoCr54材料化學成分進行對比,結果如表4所示。

與30CrMnTi相比,23MnNiMoCr54鏈條鋼是增加了Ni元素、Mo元素含量,因此23MnNiMoCr54鏈條鋼奧氏體溫度提高至860℃,熱處理回火溫度為400~450℃。由于鋼材中的Mo、Mn、Cr三種元素含量提高,鏈條回火穩定性好。

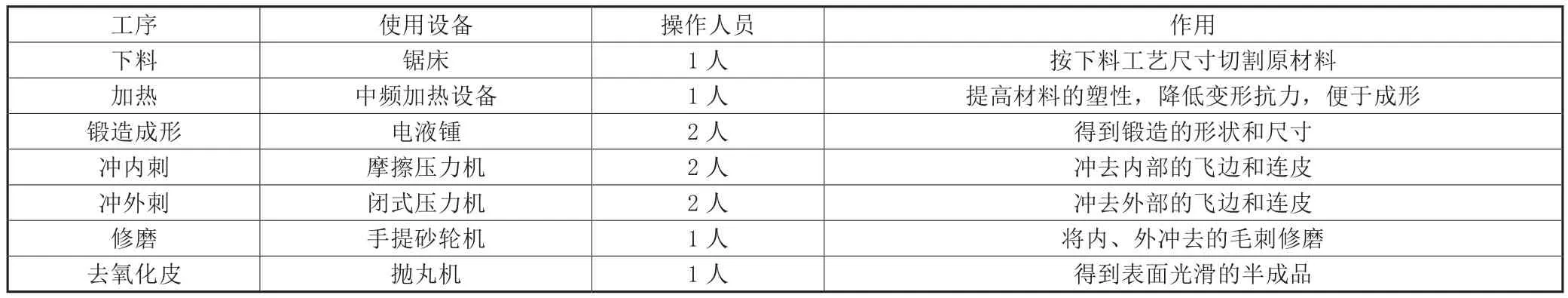

3.4.2 立環鍛造工藝

同樣以Φ34mm×126mm緊湊鏈為例,鍛造立環各工序作用、設備和操作人員如表5所示。

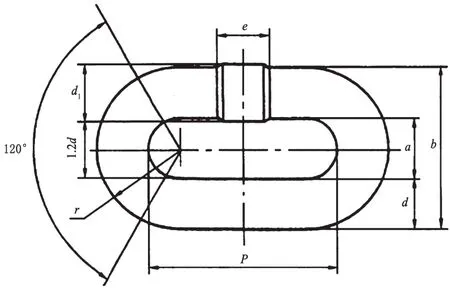

主要的工藝過程如表6所示。

3.4.3 鍛造工藝總結

該工藝使用毛坯材料重量4.79kg,成品重量2.864kg,材料利用率為59.8%。整個工藝分為6個步驟,設備6臺,所使用的專用工裝胎為4套。

4 熱擠壓工藝方案

緊湊鏈立環熱擠壓工藝主要是將焊接成形的單環,利用液壓作用力在工裝模具內一次擠壓成形,具備工藝方法簡單、工效高和成形好等優點。下面以Φ34mm×126mm緊湊鏈立環為例,進行工藝設計.各工序作用如表7所示。

表4 30CrMnTi、23MnNiMoCr54化學成分對比表

表5 Φ34mm×126mm緊湊鏈工藝表

表6 Φ34mm×126mm緊湊鏈工藝流程

表7 Φ34mm×126mm緊湊鏈立環各工序作用表

主要工藝過程如下:

(1)下料。材質為23MnNiMoCr54,Φ34mm×402.5mm重量為2.88kg,與鍛造環相比,節省材料1.91kg。設備選擇GZ4228

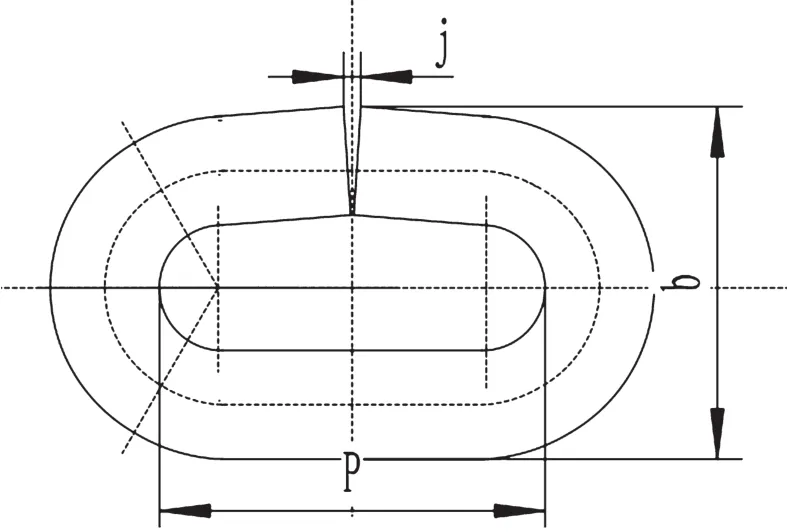

(2)編鏈。設備選擇全自動熱編鏈機,型號為FBL40/FJR250,加熱部分為中頻加熱,加熱的溫度為850-950℃,加熱器功率為250Kw。便后尺寸如圖3所示。

圖3 緊湊鏈立環編后尺寸

(3)焊接。采用閃光對焊方式,設備選取FCS-500全自動金屬圓環鏈閃光對焊機,焊后尺寸如圖4所示。

圖4 緊湊鏈立環焊接后尺寸

其中節距P為121mm±0.4;內寬a為43mm±0.5;焊口直徑d1為Φ34mm~36.5mm。焊后要求焊接處不能出現夾渣、燒傷、目測裂紋、凹痕、虛焊以及錯口等缺陷。

(4)拋丸。除去表面的氧化層,設備選取鏈條拋丸清理機。

(5)擠壓成形.將單環加熱放入擠環機內,利用液壓缸將熱的單環擠壓成形。

液壓成形工藝過程如下:上缸壓緊工件→前缸頂住工件→左右兩側缸將工件擠壓成形,模具三維圖如圖5所示。

圖5 液壓成形工藝模具三維圖

圖中上心模與上缸相連,左右頂模與左右兩缸相連,前頂模與前缸相連,連接方式為螺紋連接。各油缸動作時間順序采用PLC程序控制。檢驗合格后,可進入下道工序。

5 立環擠壓工藝優點

5.1 材料利用率高

擠壓工藝立環材料利用率為100%,鍛造工藝為59.8%。

5.2 工序簡單

擠壓工藝與鍛造工藝相比,工序少,一次性投資設備少,且編鏈、焊接設備為圓環鏈的專用設備,只需要一臺擠壓設備;而鍛造工藝需要四臺專用設備,整個過程擠壓工藝操作人員少,人工成本小。

5.3 工藝能耗低

擠壓工藝過程中,只有一次鏈環加熱,鍛造工藝過程中需要三次加熱,能耗大。

5.4 操作簡單

擠壓工藝使用設備少,操作人員少,容易實現機械化操作。

6 結語

本文對緊湊鏈立環采用兩種不同加工工藝,擠壓工藝立環從機械性及力學性能上都高于鍛造工藝立環;在機械性能檢測上,均可達到《礦用高強度圓環鏈》(GB/T12718-2009)標準要求,可進行大力推廣。