電鍍硬鉻層的氣密性的探討

李蘭英 張秀明 吳秋敏

(山東省機械設計研究院,濟南250031)

長久以來,電鍍硬鉻加工廠家都深受“氣密性”問題的困擾,其原因是由于鍍鉻陰極析氫的存在,而使鍍鉻層產生“網絡”引起的。目前,對電鍍硬鉻層出現“裂紋”現象,采取的對策較多,例如聚乙烯樹脂封閉和金剛丸拋光碾壓等,但這些技術通過降低鍍件氣泡產生量,提高電鍍硬鉻層“氣密性”。本試驗從減少或消除裂紋兩個方面著手,采取脈沖鍍鉻與金剛石碾壓相結合試驗方法,提高鉻層氣密性,使鍍件達到氣密性設計要求。

1 試驗

1.1 工藝方案

電鍍硬鉻層氣密性不同處理工藝方案內容如表1所示。

1.2 試件選取

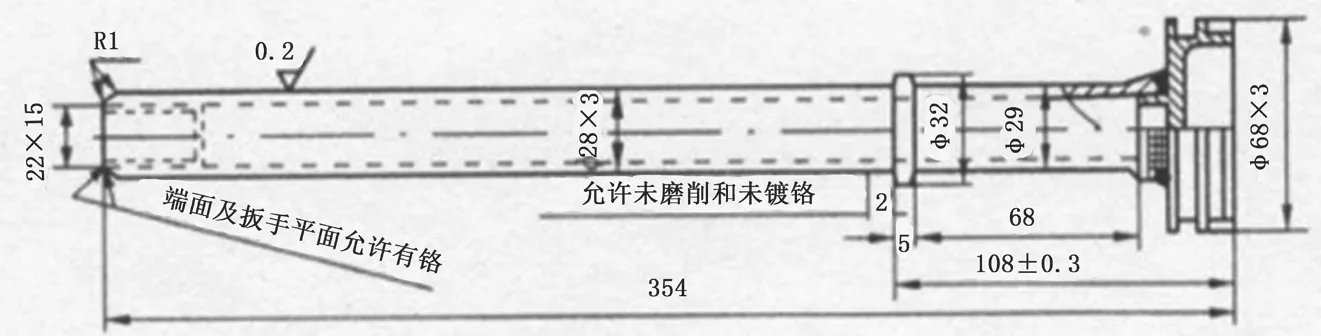

選用某廠生產的活塞桿件作為本試驗用件,如圖1所示,并與之相應的作動筒組裝在一起進行氣密性試驗。

1.3 氣密性的試驗操作方法

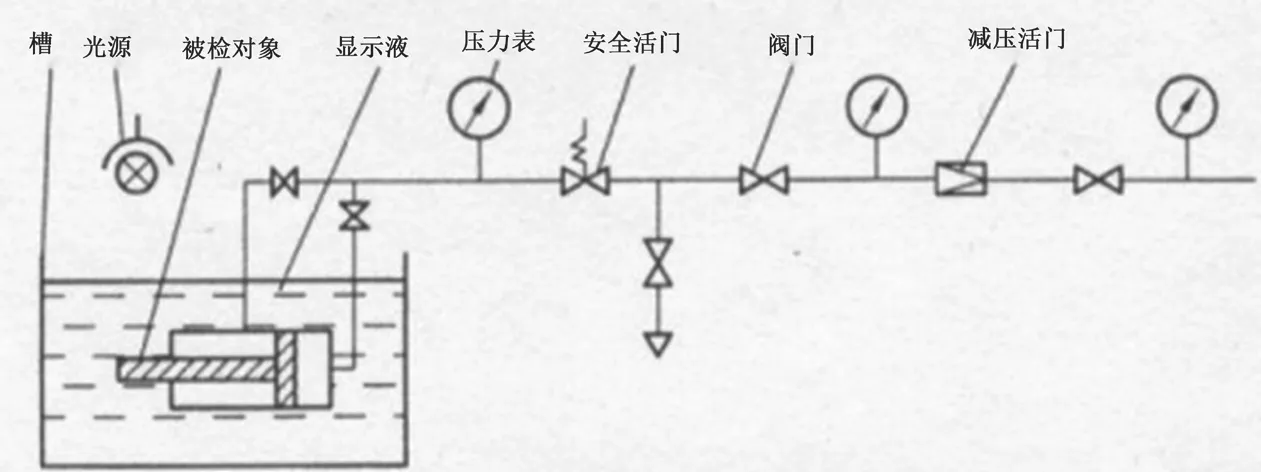

將試驗件活塞桿和與之相配的作動筒組件中輸入0.2~0.3P試驗壓力,把活塞桿放入重鉻酸鉀溶液中,調整壓力至設計要求試驗壓力P進行試驗。首先關閉閥門,在設定壓力條件下對試驗件進行處理,觀察試驗組件可能漏氣部位,確定有無氣泡滲漏的存在。如果在規定的時間內,無氣泡、滲漏情況發生,則認為活塞桿件密閉性符合要求,鍍鉻活塞件試驗裝置如圖2所示。

表1 電鍍硬鉻層氣密性處理工藝方案對比

圖1 試驗件的形裝和尺寸

圖2 鍍鉻活塞件試驗裝置圖

1.4 不同溶液成分

試驗中采取了普通鍍鉻和自調節鍍鉻電鍍溶液,各溶液成份和工藝條件有著明顯區別。

1.4.1 普通鍍鉻電鍍溶液

CrO3濃度為120~250g/L;H2SO4濃度為1.0~2.5g/L;Cr3+濃度為2.2-6g/L。采用普通鍍鉻技術,溫度控制在50~60℃;電流密度為45~550A/dm2;采用脈沖鍍鉻,溫度控制在56~62℃;電流密度為60~70A/dm2。

1.4.2 自調節鍍鉻液體

CrO3濃度為220~275g/L;K2SiF6濃度為20~21g/L;SrSO4濃度為5.5~6.5g/L。采用普通鍍鉻,溫度控制在55~60℃;電流密度為50A/dm2。采用脈沖鍍鉻:溫度控制在50~60℃;電流密度為55~60A/dm2。

2 試驗結果與研討

本試驗全部試驗,全部是在某單位現有生產操作條件下進行的,試驗記錄結果圖表2所示。

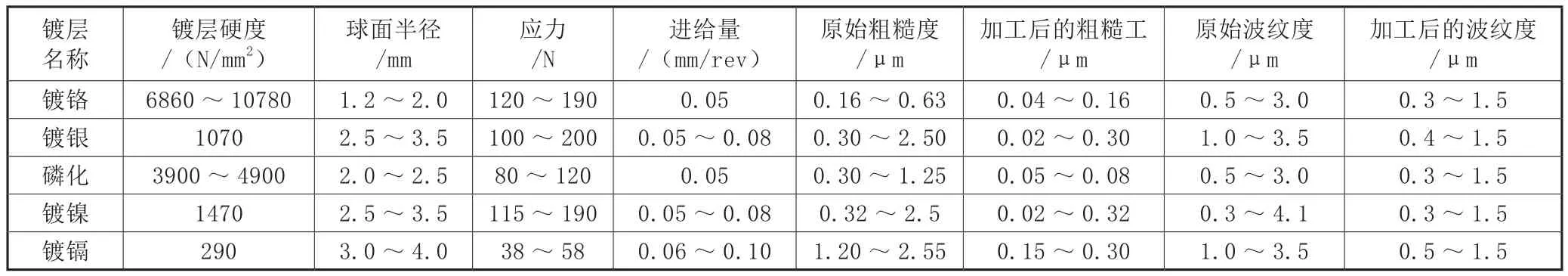

金剛石拋光碾壓只對金屬表面層起到明顯塑性變形作用,不存在任何金屬切削及表面強化方法。碾壓時,利用碾壓工具對試件的壓力,使試驗用件(活塞桿)表面起到塑性變形的作用。通常情況下,金剛石碾壓只進行一個行程,就可以達到所要求的表面光潔度,如果達不到要求可進行兩個行程,金剛石碾壓規范如表3所示。

表2 各工藝方案氣密性試驗結果

表3 金剛石碾壓規范表

根據上述數據可知,使用自調節鍍硬鉻電鍍溶液和脈沖鍍硬鉻溶液,可以有效改善電鍍鉻層“氣密性”問題,只是改善效果不同,自調節鍍硬鉻溶液改善效果最為顯著。以上試驗在進行試驗時,仍有不同程度的氣泡產生,金剛石碾壓可以使鍍層沒有氣泡滲漏,且外觀更加致密、美觀。

3 結論

本文針對電鍍硬鉻層裂紋的產生及其不良影響進行了詳細說明,并使用周期脈沖電流鍍硬鉻和金剛石碾平相結合辦法,解決了試驗件“氣密性”問題,使之能夠達到相關標準要求。