固體電解質直接定氧技術在煉鋼工藝中的應用

官躍輝 邱文軍

(江陰興澄特種鋼鐵有限公司,江陰 214400)

早在20世紀50年代,國外就開始了固體電解質研究,并發明了固體電解質直接定氧技術,并于20世紀60年代末應用到煉鋼工藝之中。直到20世紀80年代,我國才開始引入該項技術,經過了30余年的應用,目前我國內已經初步掌握了固體電解質直接定氧技術,但與歐美等發達國家相比,依然存在較大差距。因此,對固體電解質直接定氧技術在煉鋼工藝中的應用進行研究具有重要意義,能夠為我國煉鋼行業發展奠定良好基礎。

1 直接定氧技術原理

直接定氧技術需要采用相應的定氧測頭,其主要由兩部分構成:一是溫度熱電偶;二是氧濃度差電池。后者主要包括氧離子導體ZrQ2(MgO)、參比電級(Cr/Cr2O3或Mo/MoO2)以及回路電極(Mo棒或鐵環)。在電池兩端,表現體現形式完全不同,兩端具體體現形式如式(1)、式(2)所示。

此外,在該電池內,電動勢與氧離子導體兩側分壓之間可以構建出Nernst方程,如式(3)所示。

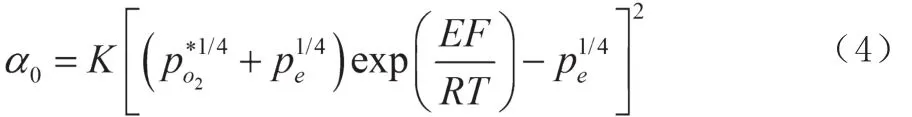

通過觀察該方程可以發現,若已知環境溫度以及某電極氧分壓,就能夠推導出另外一個電極氧分壓。針對這一原理即可準確測量出氧含量。若環境溫度較高,而氧氣含量較低,電池內的ZrQ2(MgO),將會出現大量自由電子,并逐漸向著電勢高的方向移動,使整個電池內電動勢不斷減弱,近而導致測量出現誤差。所以,還需要通過相應的Nernst方程對其校正,如式(4)所示。

式中,pe表示特性氧分壓;K表示平衡系數。

2 固體電解質直接定氧技術在煉鋼工藝中的應用

2.1 轉爐終點控制

煉鋼工藝主要在轉爐內完成,在轉爐運行時,可通過固體電解質直接定氧技術,測量轉爐終點內各種物質含量,從而對轉爐進行有效控制,提升整個煉鋼工藝效果。在轉爐當中,通常含有C、Mn兩種物質,這兩種物質來說,不論是在物質的氧活度,還是物質的溫度,均存在一定關系。通過這一關系,即可以推算出相應成分情況。煉鋼活動進行時,通過直接定氧技術測量出運行環境溫度以及相應氧活度,之后針對環境溫度、氧活度,判斷出C、Mn兩種元素含量。

隨著固體電解質直接定氧技術的不斷完善,使得測量精確度更高,其中,測量氧活度時,誤差在3%以下;C元素測量時,誤差在0.007%以下;Mn元素測量時,誤差在0.012% 以下[2]。

轉爐運行時,還需要將材料中的磷脫離,而脫離率的高低,則會受材料中Fe2O3及爐內堿度影響,所以,轉爐脫磷時,通過要對材料Fe2O3進行控制,以提升脫硫效率。而Fe2O3與鋼液中的O含量有關。所以通過直接定氧技術對鋼液中O含量進行測量,也可達到鋼液中磷含量控制目標。

2.2 脫氧工藝

煉鋼工藝當中,能夠通過氧化反應將鋼液中雜質進行清除,并通過碳氧反應,將鋼液中氣體清除。這一流程完成之后,還應添加脫氧劑,處理鋼液中殘留的氧氣或者是與煉鋼無關的氧化物。同時,為了生產出雜質含量較低的鋼料,需要在冶煉時對鋼液內的C、Si、Mn以及Al等物質進行控制,這一工作不僅受到鋼液初始殘余量的影響,同時還與元素回收率有關。轉爐吹煉終點位置上,通過直接定氧技術測量出氧活度與溫度后,即可通過C、Mn以及溫度之間的關系,確定出殘錳量和錳增量[3]。此外,利用錳回收率ηMn這一數值,求得Mn、Fe增加量,如式(5)所示。

式中,ΔMn表示錳增量;WFe-Mn表示Mn、Fe需要量;S表示鋼液量。

同樣原理,也可推導出回收率與含量的關系,并通過直接定氧技術,推導出其他元素增量與所需量。

2.3 沸騰鋼與半鎮靜鋼質量控制

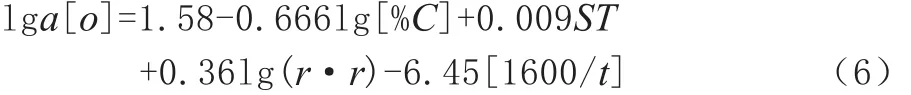

在沸騰鋼內,應用直接定氧技術,可以有效提升鋼材質量。具體來說可通過相關技術方法對其進行控制,如式(6)所示。

式中,ST為堅殼帶的壁厚;a[o]表示測量出的氧活度;r·r表示注入速度;t表示注入溫度[4]。

通過對式(6)對沸騰鋼進行計算,可得到較為準確含氧量,并在計算出結果后,與實際檢測出來的結果進行比較,能夠得到相應誤差,工作人員根據這一誤差,利用相應方式進行處理,如注入鋁材料或者添加助沸劑,優化鋼材成材率。

半鎮靜鋼制造時,應嚴格按照相應工藝以及脫氧制度。而直接定陽技術的出現,為該項工藝提供了良好的技術支持,通過對相關資料整理可知,半鎮靜鋼制造過程中,通常與鋼飽和溫度、封頂時間、收縮、平面、略凸以及強凸等因素有關。

3 總結

隨著固體電解質直接定養技術的不斷更新與完善,能夠廣泛應用到煉鋼工藝當中。通過這一技術,可以準確檢測出含氧量,對煉鋼工藝進行控制,增強我國煉鋼產業生產水平,并為生產出高質量鋼錠提供幫助。