基于橋式起重機模塊化端梁加工裝備的設計研究

王 磊 房師平 張寶柱

(山起重型機械股份公司技術中心,青州 262515)

“模塊化設計”概念及設計方法于上個世紀五十年代在歐美國家發展開來,經過數十年的發展,“模塊化設計”已經進入到各行各業當中,如建筑、機械等。模塊化設計是以有限的模塊,組合形成新產品,既滿足用戶個性需求,又保證生產批量化,從而降低成本。國外多家知名起重機公司早已應用模塊化設計方法,不僅降低了設計人員的工作量,而且縮短了供貨周期,并且模塊化設計在安裝、運輸和維修方面也明顯減少了人力物力,取得了顯著的經濟效益。

近幾年隨著市場的競爭和我國“綠色制造技術與裝備”項目提出,起重機行業迎來自身發展的黃金時期,各起重機生產制造企業打破傳統單一設計方法,針對起重機端梁以及車輪組進行模塊化設計。模塊化設計主要針對產品部件功能進行模塊劃分,實現專業化生產,降低生產成本。所以說模塊化技術是綠色制造和輕量化設計的重要組成部分。

1 模塊化端梁的結構

模塊化端梁分焊接箱形梁、方矩管箱形梁兩種結構。

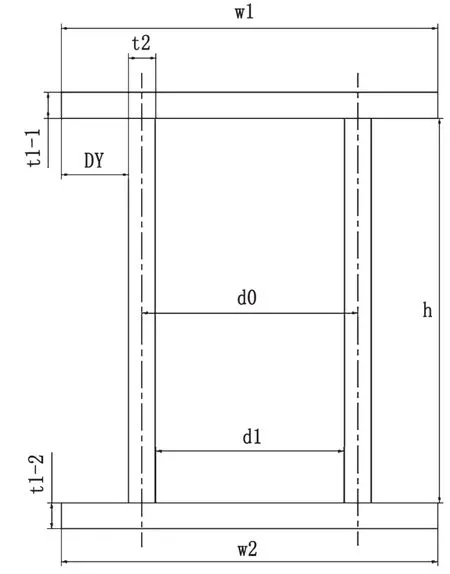

1.1 焊接箱形梁

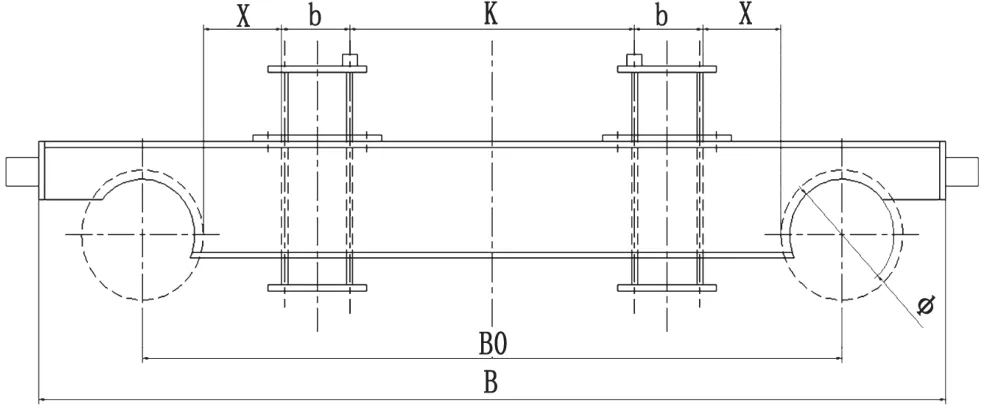

箱型梁結構由4塊鋼板焊接而成,腹板厚度比QD系列增大,可同時滿足箱型梁有翼緣和無翼緣的設計。端梁的截面尺寸主要由大車車輪的軸承間距和大車車輪直徑確定,選擇適當的板厚滿足剛度和強度的要求,如圖1所示。端梁端部兩腹板落在車輪軸承箱上,端梁與大車運行機構采用螺栓連接,即端梁的腹板與車輪軸承箱連接板通過螺栓連接。大噸位起重機采用鉸接端梁結構形式,兩根端梁間采用具有一定柔性的鉸接連桿,如圖2所示。

1.2 方矩管箱形梁

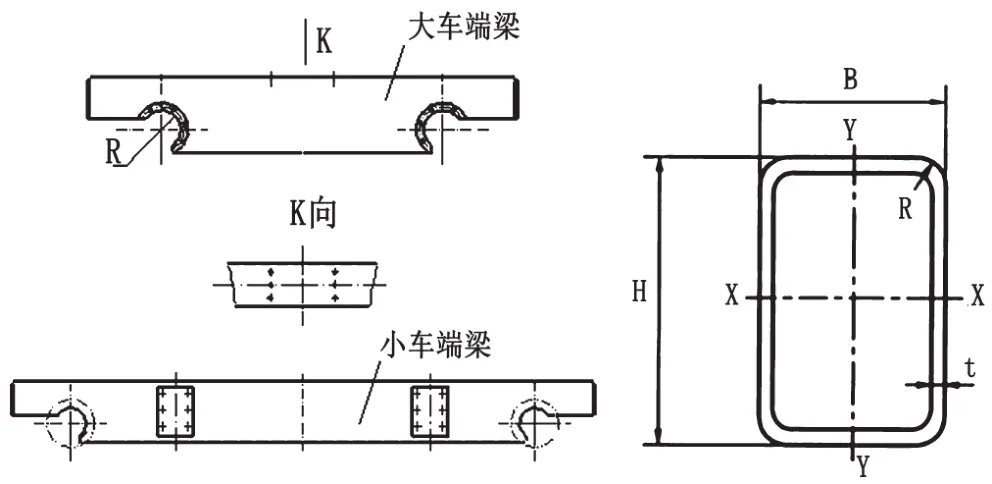

根據《結構用冷彎空心型鋼》(GB6728-2002)要求制作方矩管,減少焊接工作量,方矩管端梁如圖3所示。

2 模塊化端梁專用加工裝備研究目的及意義

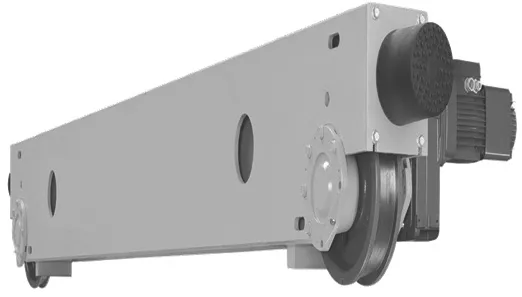

起重機制造廠家端梁采取模塊化設計可實現工藝過程的典型化和工裝標準化,便于組織生產和經營,以實現專業化生產,降低生產成本。通常采用模塊化端梁結構如圖4所示。

3 研究的內容及要求

3.1 研究內容

開展模塊化端梁結構件的定位點、定位精度研究;研發集結構件定位、組焊、加工于一體的模塊化端梁批量生產工藝與關鍵焊接工藝裝備。該設備主要由專用銑床、組合平臺、傳動系統、控制系統組成。

圖1 焊接箱形端梁截面示意圖

圖2 焊接箱形端梁示意圖

圖3 方矩管端梁示意圖

圖4 模塊化端梁

3.2 端梁規格

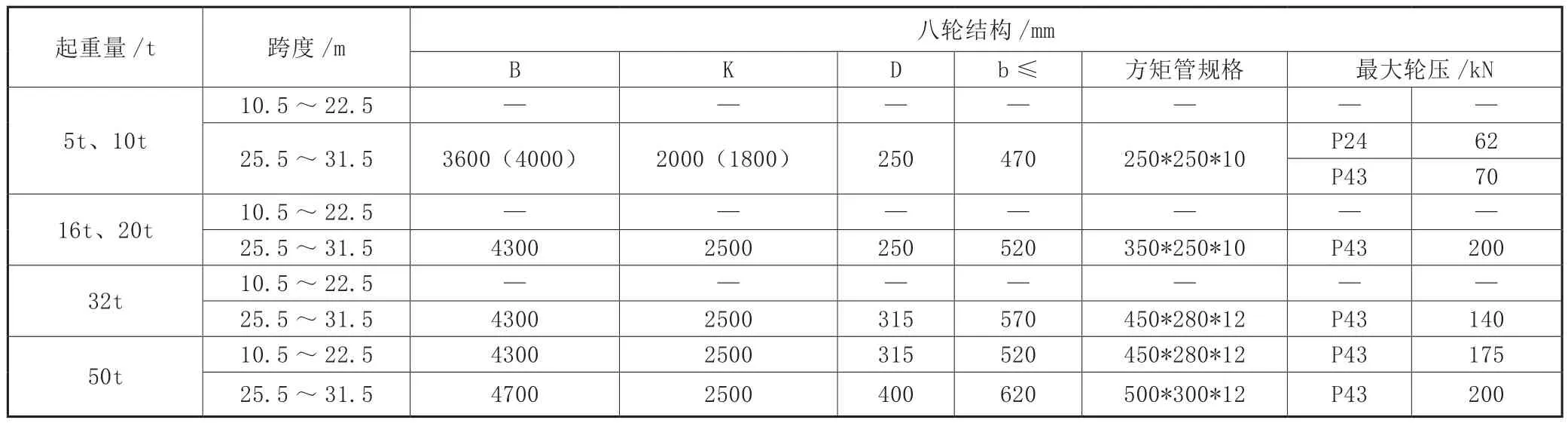

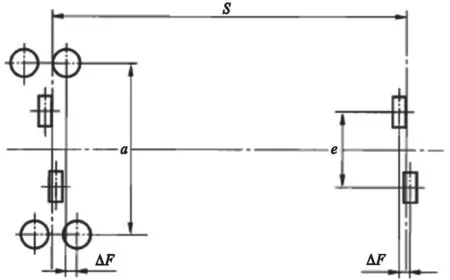

5~50t方矩管端梁結構如表1、表2所示。

75~100t焊接箱形端梁結構如表3所示。

3.3 標準中對端梁加工精度要求

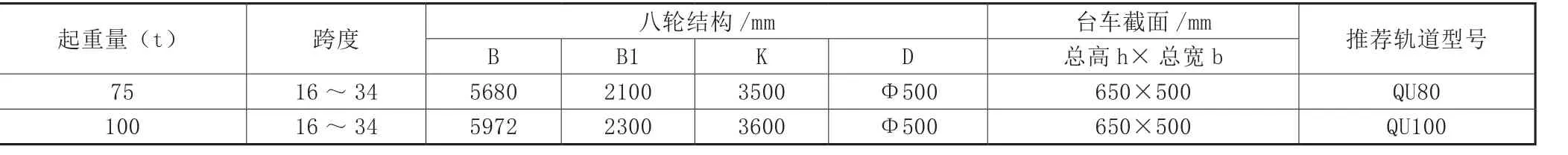

起重機和小車運行機構的車輪基距為e(8輪和8輪以上的最上層運行平衡架軸間水平距離為e)時的公差Δe,如圖5所示。

當 e≤ 3m時,Δe=±4mm; 當 e> 3m時,Δe=±1.25e mm,e單位為m。

表1 5~50t方矩管端梁四輪結構對應表

表2 5~50t方矩管端梁八輪結構對應表

表3 75~100t焊接箱形端梁

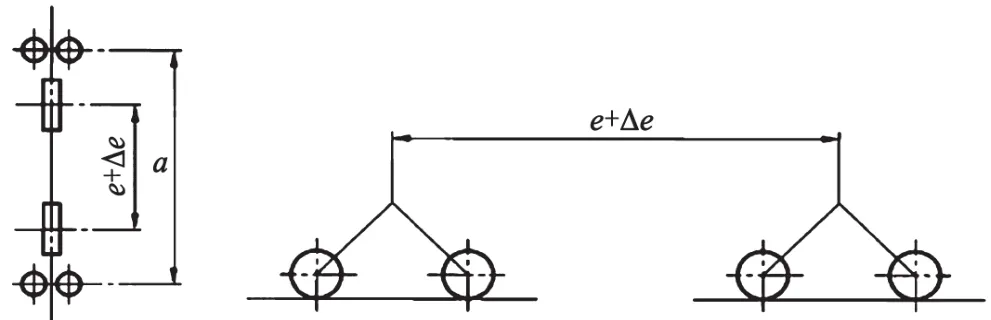

導向輪或帶輪緣車輪水平偏斜ΔF如圖6所示。

圖5 起重機與小車運行機構車輪基距

一般來說,小車和起重機對導向輪水平偏斜ΔF≤0.4a mm,a單位為m;對帶輪緣車輪輪水平偏斜ΔF≤0.4e mm,e單位為m。

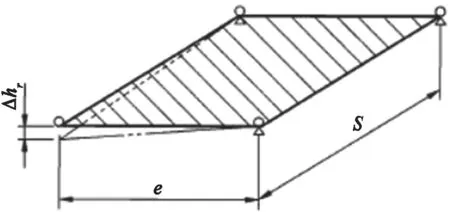

車輪接觸點高度公差為Δhr,如圖7所示。

圖6 導向輪或帶輪緣車輪水平偏斜

圖7 車輪接觸點高度公差

當 S≤ 2m時,Δhr≤ 2mm; 當 S> 2m時,Δhr≤2+0.1(S-2)mm,S單位為m。

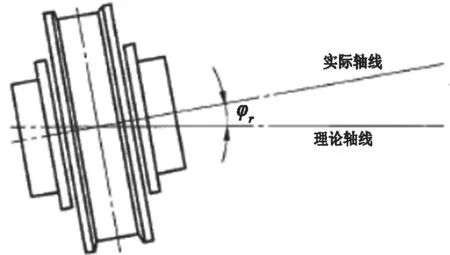

鏜孔型軸承箱車輪在水平投影面內車輪軸中心線傾斜度為φr,如圖8所示。

圖8 車輪在水平投影面內車輪軸中心線傾斜度

小車和起重機的φr=0.5‰。

4 研究的過程和方法

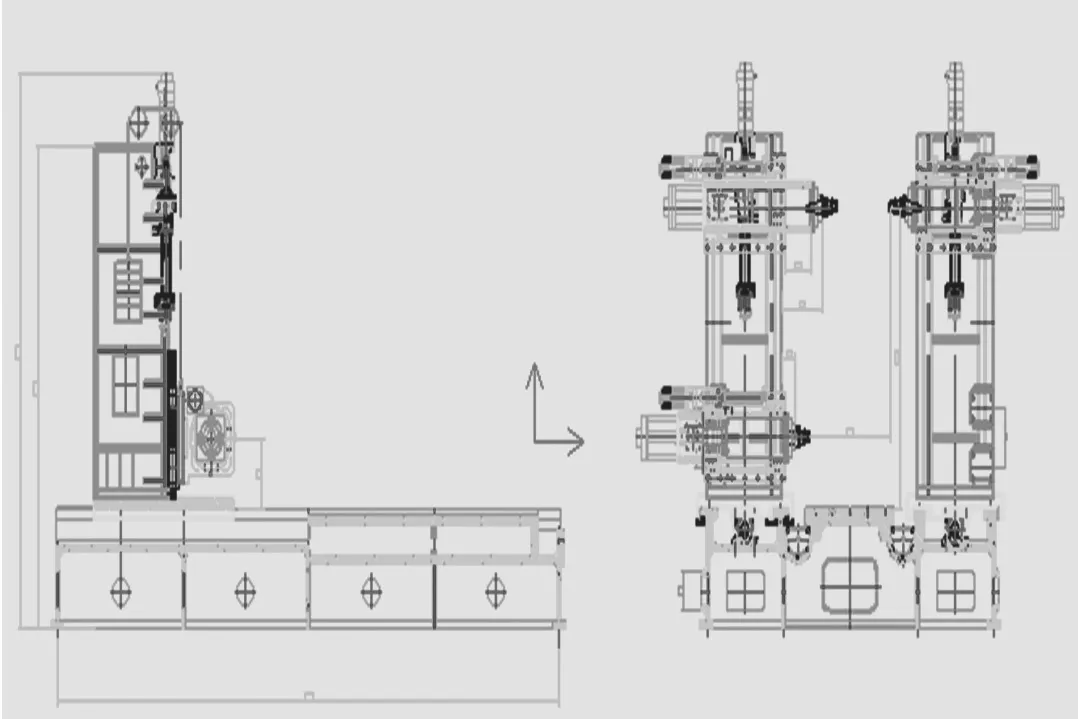

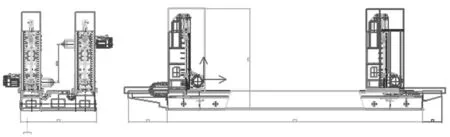

課題組根據模塊化端梁系列生產的工藝要求以及關鍵加工工藝對裝備的要求,向專業生產設備廠家學習,并查閱相關資料。在此基礎上,設計和試制了該專用裝備,該裝備主要由床身、立柱總成、絲杠總成、進給系統以及控制系統組成,如圖9所示。

圖9 機床結構布局形式圖

4.1 機床結構布局形式

本機床系吸收國外技術設計有點,即相同兩組立柱固定在床身兩邊,在立柱上裝有滑枕式鏜銑頭(主軸),組成了立柱式式對稱形結構,具有較高的熱對稱性,整機剛性高,穩定性好,具有較高的動靜特性,機床定位精度高。

機床的三個直線運動坐標軸分別是:(1)工作臺縱向移動,即X坐標軸;(2)滑枕座溜板沿橫梁移動,即Y坐標軸;(3)滑枕軸向移動,即Z坐標軸。

4.2 基礎件

機床的床身、工作臺、立柱、橫梁和滑枕座等大件材質均為優質鑄鐵件,主軸滑枕采用球墨鑄鐵材質,并經多次時效處理。機床總體結構設計采用了FEM有限元分析等優化技術,使之剛性進一步提升。本機床的床身、工作臺為封閉的箱型結構,并布置加強筋,采用多點支承方式;立柱、床身為大截面,縱橫布有加強筋條,具有足夠的抗彎、抗扭強度和較高的基礎件剛性,可滿足重負荷切屑加工要求。

4.3 機床導軌

機床的X、Y坐標導軌分別采用4條和2條進口大規格重載滾動直線導軌,該導軌承載大、精度高、動態剛性好,且直線導向精度優良,能長期保持精度穩定性,確保了工作臺的負重能力和剛性;Z軸采用貼塑滑動導軌,具有運動摩擦小、動靜摩擦系數接近、耐磨損、吸振性好以及高頻振動小等優點。

4.4 主軸軸系

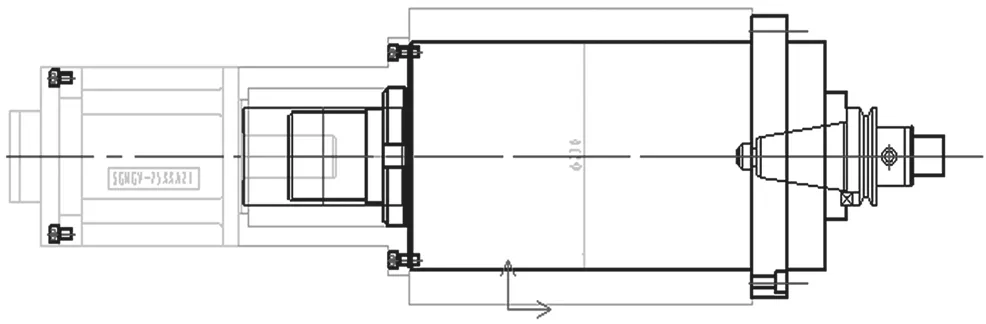

主軸采用氮化鋼,且經多次熱處理精密加工;主軸軸承采用剛性好、精度高的進口軸承,主軸轉速為20~3000r/min,主傳動采用兩檔液壓變速,變速范圍寬,主軸轉速高、輸出扭矩大;主軸拉刀采用蝶簧夾緊,液壓松開,為防止主軸在高速旋轉時,軸承溫升過高而影響主軸精度,本設計采用恒溫油冷卻以降低軸承及傳動齒輪的發熱,保證了主軸回轉精度。另外,主軸中心靠近滑枕導軌中心,具有最佳的剛性、穩定性,滑枕(主軸箱)采用雙油缸液壓平衡,運動平穩,有效減少Z軸滾珠絲杠的承重和磨損,主軸結構如圖10所示。

圖10 主軸總成圖

此外,機床主軸回轉運動采用了日本FANUC原裝交流主軸伺服電機,并經齒輪副傳動至位于滑枕內的主軸,進而實現主軸回轉運動。機床主變速箱采用高、低二檔液壓自動變速,具有變速范圍寬,功率損失小、輸出扭矩大的特點。

4.5 直線進給機構

機床的Y、Z直線進給機構采用德國西門子1FT6交流伺服電機,驅動進口高剛性預載滾珠絲杠螺母副實現各坐標軸的進給,具有傳動結構合理、緊湊、傳動效率和傳動精度高等優點。Z軸伺服電機帶抱閘制動功能,可防止意外停電時滑枕下墜。X軸采用伺服電機+減速機+雙小齒輪+高精度磨削齒條傳動結構,由數控系統實現同步控制,通過電氣調整方式自動消除齒輪、齒條間的傳動間隙,實現了X軸無間隙傳動。

4.6 機床潤滑和液壓系統

機床主變速箱傳動齒輪、軸承均采用機械油潤滑,導軌、滾珠絲杠螺母副采用定時定量自動潤滑泵潤滑,潤滑效果穩定、可靠。機床主軸軸承采用進口油脂潤滑進行潤滑。機床床身導軌(X 軸)、橫梁導軌(Y 軸)采用不銹鋼伸縮式防護罩。導軌防護

機床的液壓系統由液壓箱集中向機床供油,其功能為主軸松拉刀、主軸變速、機床部分的潤滑等。液壓箱內的液壓油及恒溫油分別由各自的油泵供油,采用大容量油溫冷卻機控制油溫,提高了液壓元件的使用壽命和液壓系統工作可靠性。

4.7 機床數控系統與相關技術參數

采用FANUC 0i-MD數控系統,有中文支持、人機對話、軌跡顯示、故障自診斷、自動報警或提示等功能,數據存儲可通過PCMCIA、RS232接口完成。同時,機床配備懸掛式操作站臺,操作方便可靠,復合人機工程學。機床配有冷卻循環過濾排屑裝置,可滿足一般加工中工件冷卻需要。機床總裝圖如圖11所示。

圖11 機床總裝示意圖

機床主要技術參數如下:外形尺寸(長×寬×高)為 8200mm×2400mm×3200mm;機構行程 X軸為 6000mm,Y軸為1100mmZ軸為200mm;主軸功率為11kW,X、Y、Z軸功率為1.2kW,控制系統為FANUC 0i-MD;主軸轉速為6000rad/min,最快移動速度為2000mm/min,重復定位精度0.05mm,最大加工件長度為6000mm,最大加工高度為1100mm,最大加工件寬度為650mm;機床重量約30t,工件重量最大15t。

4.8 簡述模塊化端梁加工過程

首先將焊接合格后的端梁吊放在裝置平臺上,在自由狀態下找正,找正后用專用夾具將端梁的兩端夾、壓緊,待加工。

其次將型號合適的專用銑刀盤裝配到雙面銑進給總成上,沿Y軸方向調整好待加工位置,沿X軸方向開動兩側的立柱總成,一次性將端梁兩側面應該加工的位置加工完成。

最后更換合適型號的玉米銑刀,先粗銑端梁兩端的車輪安裝孔,根據圖紙尺寸留下1~1.5mm的精加工余量。再裝配精加工玉米銑刀,重復以前的操作程序,將車輪安裝孔加工至圖紙所要求的尺寸。

值得注意的是,在簡化過程中,需要根據車輪安裝螺栓規格型號選取合適鉆頭,裝夾到Z向軸上,根據圖紙尺寸要求,輸入程序完成車輪安裝螺栓孔的加工,并檢驗上述各加工工序是否達到尺寸要求,合格后轉入下工序待安裝。

5 結語

模塊化端梁專用加工裝備采用專用銑床+輔助機構,實現模塊化端梁與軸承室高精度配合,一次裝夾完成全部加工工序,提高端梁的互換性、通用性,使端梁加工交檢合格率提升至99%,有效提高制造效率,實現大批量生產模式,縮短生產周期30%~50%。該裝備的使用直接改變了起重機制造企業的生產模式和工藝布局,為起重機制造企業轉方式、結構調整創造了條件。該裝備采用當代先進的機械、電氣與液壓技術,機床采用了日本FANUC 0i-MD數控系統,實現任意三軸聯動加工,并具備一次裝夾完成鉆孔、擴孔、鏜孔、切溝槽以及平面等銑削加工功能。此外,該機床可配合多種附件銑頭及附件,進一步擴大加工范圍,實現一次裝夾、多面多工序加工目的。