一種聚氨酯包膠輪式移動平臺剛柔耦合模型建立方法研究

曹 翱 宋 超 溫家璽

(長安大學 工程機械學院,西安 710064)

在大多數情況下,把機構當做剛性系統處理不會產生太大誤差,但在一些對模型精度要求非常高的情況下,如果想要更真實地模擬機構動態性能,必須將模型部分或者整體構件當做可以產生變形的柔性體來分析[1]。聚氨酯彈性體材料由于具備承載能力大、耐磨、耐油以及與金屬骨架粘結牢固等優點,被廣泛應用于各種傳動機構制造當中,并且由于其具有較好的彈性變形特點,相關設備具有良好地緩沖性能[2]。聚氨酯包膠輪是輪式移動平臺的關鍵部件,它的材料變形特點直接影響到該移動平臺整機性能,為了更好提高虛擬樣機技術準確性,實現聚氨酯包膠輪式移動平臺剛柔耦合仿真十分必要。本文以聚氨酯包膠輪式移動平臺為例,借助soliderworks、Adams、ANSYS軟件,闡述了該移動平臺剛柔耦合實現方法。

1 三維模型建立

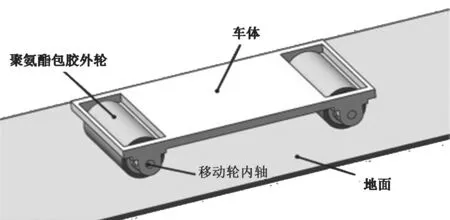

在soliderworks中建立移動平臺車體、聚氨酯包膠外輪和內軸零件圖,并完成裝配體。再將聚氨酯包膠外輪零件圖及裝配體總文件另存為parasolid格式,將新生成零件圖文件導入ANSYS中生成模態中性文件,再將新生成的裝配體總文件導入Adams中建立虛擬樣機。移動平臺三維模型如圖1所示。

圖1 移動平臺三維模型

2 模態中性文件生成

模態中性文件可由Adams/View模塊中直接生成,也可借助其他有限元軟件來完成,如ANSYS、Nastran、Abques等。本文從ANSYS中輸出模態中性文件,模態中性文件的生成方法則采用Mass21單元+剛性區域法。聚氨酯包膠輪柔性體模態中性文件生成的具體步驟如下:

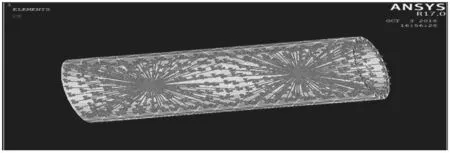

第一,選取單元,并將聚氨酯包膠輪導入ANSYS中,選取分析單元;第二,定義材料屬性,根據聚氨酯的材料屬性分別輸入楊氏模量、泊松比和密度;第三,設置實常數,Mass21的實常數取10-6;第四,建立關鍵點,用于生成能施加約束及載荷的連接點,由于輪式特殊結構,本設計添加兩個關鍵點;第五,劃分網格,將聚氨酯包膠輪整體和關鍵點分別劃分網格;第六,建立剛性區域,剛性區域作用是傳遞力和力矩,由于該對象為輪式模型,故選擇建立兩個剛性區域,如圖2所示。

圖2 剛性區域建立示意圖

3 剛柔耦合模型建立

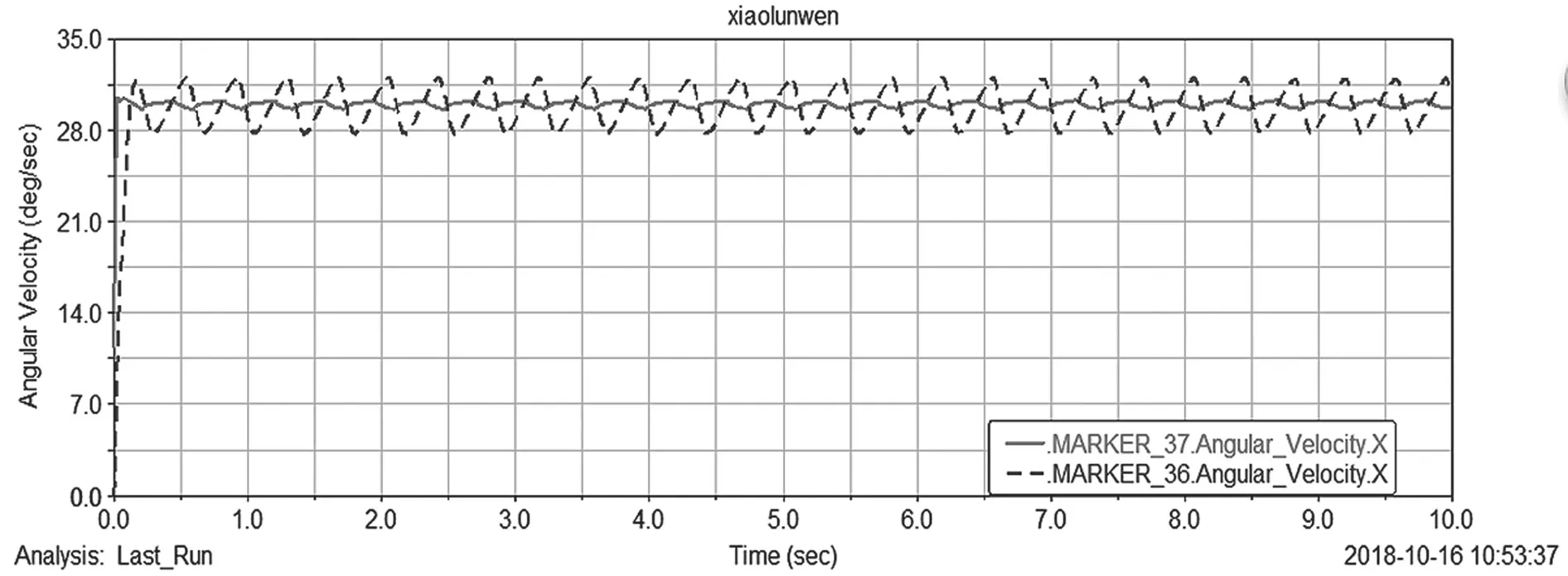

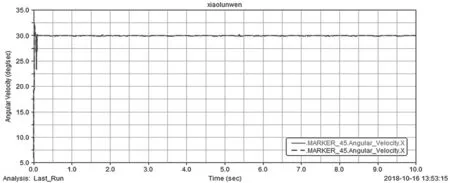

移動平臺總裝配體導入ADAMS后,將生成的柔性體機構替換模型中的剛性體機構,如果沒有出現錯誤,則該模型可用作進行剛柔耦合動力學分析,如圖3所示。然后添加連接副(車體和內軸為旋轉副、內軸和聚氨酯包膠輪為固定副、地面與大地為固定副)、特殊力(聚氨酯包膠輪和地面的接觸力)和驅動(主動輪30d*TIME),分別在剛性體模型和剛柔耦合模型中進行仿真,測量輪式移動平臺主動輪(MARKER-37)和從動輪(MARKER-36)的運動參數,如圖4、圖5所示。

圖3 剛柔耦合移動平臺模型

圖4 剛性體模型運動參數測量圖

圖5 剛柔耦合模型運動參數測量圖

4 結論

經測試可知,聚氨酯膠輪彈性變形已經嚴重影響了輪式移動平臺輸出響應,為了避免與系統真實情況產生很大的差距,不能僅將其簡化為剛性體系統,因此對于聚氨酯包膠輪式移動平臺來說,運用剛柔耦合實現動力學仿真才能更接近真實情況。另外,該聚氨酯包膠輪式移動平臺剛柔耦合模型建立方法,也可以擴展到其他工業輪式移動平臺剛柔耦合虛擬樣機建立當中。