大位移水平井井眼軌道設計與應用

王新剛

(中海油田服務股份有限公司油田技術事業部,北京 101149)

1 大位移水平井井眼軌道概論

國際上對大位移水平井一般有兩種定義:一種是指水平位移大于或等于垂深2倍的定向井或水平井,該定義由英國BP公司及美國ARCO公司共同提出;另一種是指井眼總深度等于或大于垂深2倍的定向井或水平井,當大于3倍時,稱為特大位移井,該定義在第14屆世界石油大會上被提出。

上世紀20年代,美國開始加大大位移井技術研究與應用,到90年代該技術有了顯著提升。1997年6月,美國康菲石油公司在中國南海東部西江油田鉆成水垂比達2.7的鉆井,總井深9236m,水平位移8060.7m。基于此項目,2004年6月,南海東部流花油田成功鉆成了B3ERW4井,總井深6300m,水平位移5634.6m,井底垂深1229.25m,水垂比達到4.58,成為當時亞洲區域所鉆大位移井水垂比最高的井。截至目前,世界上所鉆井中,位移最大的井是卡塔爾的BD-04A井,總井深12289.54m,水平位移11045.3m,井底垂深1103.6m。中海油南海東部油田相關記錄如表1所示。

表1 中海油南海東部油田大位移井作業記錄

大位移井鉆完井技術主要應用于平臺或導管架開發海上油氣田、陸地開發近海、湖泊、河流等油氣田,其主要優勢如下:第一,用大位移井開發海上油氣田,尤其是一些邊際小油田,可以節約大量開發成本,如使用常規定向井開發技術,需要額外再建海上固定的鉆采平臺或者是人工島,其需要大量的資金投入,經濟性難有保障;第二,根據當前鉆完井技術發展水平,距離海岸線10公里以內的油氣田,均可以應用大位移井鉆完井技術進行開發生產;第三,應用大位移井鉆完井技術可以避免建設較復雜的海底井口裝置,節省大量投資;第四,對于環保要求高或環境敏感區域,應用大位移井鉆完井技術,可以滿足環保要求。

2 大位移水平井井眼軌道設計原則

大位移水平井井眼軌道設計原則基本原則是保證不超過鉆柱上扣扭矩極限,此外還要降低摩阻、扭矩、套管及管柱磨損,其目的是提高管柱、底部鉆具組合、定向井測量儀器等下入能力。平滑井眼軌跡控制是大位移井成功的關鍵,在作業安全的前提下,要盡可能增加大位移井延伸距離。大位移井井深剖面主要內容如下。

(1)懸鏈線剖面。該剖面的主要特點是扭矩低、摩阻小,鉆柱與井壁之間接觸力幾乎為零。正常作業中,鉆柱受壓。與常規井眼剖面相比,懸鏈線剖面井眼軌道長。為降低深度控制誤差,出現了對其修正后的準懸鏈線剖面。目前,該技術已經在國外大位移井作業中廣泛使用。

(2)圓弧—雙增剖面。該剖面通常應用在井眼軌跡中,上部井段造斜率為2°~5°/30m,下部井段造斜率為1°~2°/30m。圓弧—雙增剖面特點是造斜點淺,容易達到設計造斜率,且下部井段還可以使用旋轉導向,有利于平滑軌跡控制,可以順利延伸較長位移。目前,國內大位移井作業大多數采用該剖面設計。

(3)圓弧—單增剖面。該井深剖面的特點是造斜率較低,一般在2°/30m左右。圓弧—單增剖面通常使用于下部井段造斜剖面,由于其造斜點較深,可以有效降低扭矩、摩阻、套管磨損等,而且需要的頂驅功率也比較小。

3 井眼軌道的優化及穩斜段穩斜角確定

3.1 井眼軌道優化

大位移井的主要特點之一就是消耗較小的垂深,得到較大的水平位移,從而達到更高的水垂比,井眼軌道優化主要包括兩箱內容。

第一,入靶方位及靶點確定。通常需要考慮地質因素,根據油藏數據模擬結果,確定最佳靶點及入靶方向,保證入靶方位垂直于地層最大主應力方向,有利于井壁穩定。

第二,井眼軌道幾何形狀優化。在井眼軌道設計中,既要滿足常規馬達導向鉆具造斜率要求及后續生產管柱對井眼曲率的要求,而且要確保井眼軌道及其摩阻、扭矩趨于最小。另外,還要要求井眼軌道盡可能平滑,造斜率穩定,防止局部高曲率現象發生。

3.2 穩斜段井斜角確定

大位移井井眼軌道設計中,穩斜段井斜角度越大,鉆柱所受重力軸向分量就越小;當井斜角超過90°時或為負值時,必須克服鉆柱所受重力的垂向分量;當井斜角正好等于90°時,鉆柱所受摩阻力需由上部鉆柱所提供的軸向應力來克服。

在大位移井軌道設計中,穩斜角通常有一臨界值,稱為臨界穩斜角αk,當最大穩斜角等于臨界穩斜角時,該井段鉆柱重力垂向分量等于穩斜段鉆柱遇到的摩擦阻力,αk計算公式如式(1)所示。

式中,μ為井下鉆柱與井壁間的平均摩擦系數。當穩斜角小于臨界角時,鉆柱依靠自身重力的垂向分量可以克服摩擦阻力;當平均摩阻系數為0.2時,其臨界穩斜角為78.7°;當平均摩阻系數為0.25時,其臨界穩斜角為78°。

另外,為了盡可能減小摩阻,在大位移井軌道設計中,需要選擇合適穩斜段及穩斜角,盡量避免彎曲井段鉆柱受壓。通常在泥漿馬達滑動鉆進時為參考點,開始及結束位置處軸向拉力T如式(2)所示。

式中,P為鉆壓,kN;ρ為鉆柱平均線密度,kg/m;g為重力加速度,m/s2;LW為穩斜井段長度,m;αw為穩斜角,°;當T=0,可得式(3)。

通過上述計算及分析可得出如下結論:

(1)當設計造斜點一定時,穩斜角度越小,起鉆時摩阻越大;當隨著造斜點的下移,起鉆時的摩阻隨之增加,而當穩斜角達到75°~80°時,起鉆時的摩阻則相對較小。

(2)通常情況下,馬達滑動鉆進時摩阻相對較大,隨著造斜點下移,滑動鉆進時摩阻隨之增加,穩斜角越小時則增加越快。

(3)當設計造斜點一定時,穩斜角越小,旋轉摩阻越大;通常穩斜角在75°~80°之間時,旋轉鉆進扭矩基本穩定;隨著造斜點下移,其穩斜角越小,旋轉鉆進時摩阻增加越快。

(4)當設計造斜點一定時,如穩斜角增大,則井眼長度增加;隨著造斜點下移,井眼長度增加,穩斜角變大,井眼長度增加幅度也越大。

綜上所述,造斜點位置越靠上,其總井深越短,起鉆、旋轉鉆進、滑動鉆進時摩阻越小。

4 井眼軌道設計方法

目前國內常用的是“圓弧-雙增”、“圓弧-單增”剖面。而變曲率設計通常是指造斜率為變量,主要有懸鏈線、準懸鏈線、側位懸鏈線、側位修正懸鏈線、修正懸鏈線、側位拋物線和擺線等。圓弧法井眼曲線計算過程如式(4)~式(7)所示。

擺線法井眼曲線計算過程如式(8)~式(15)所示。

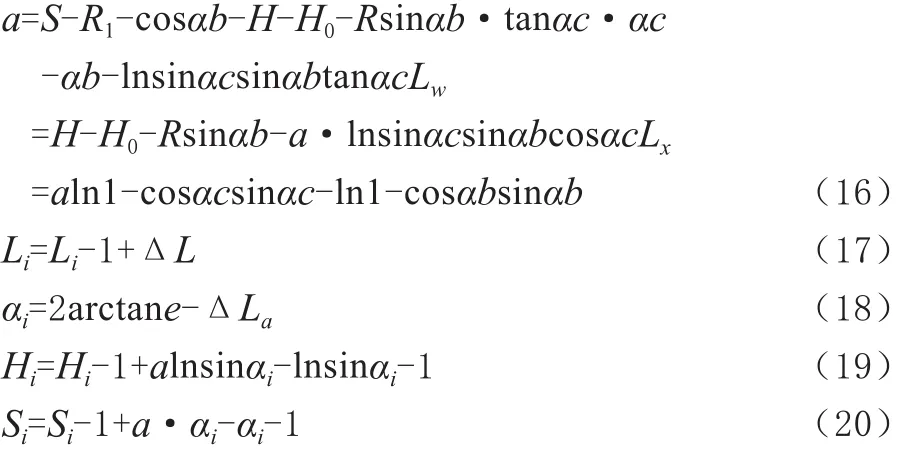

修正懸鏈線法井眼曲線計算過程如式(16)~式(23)所示。

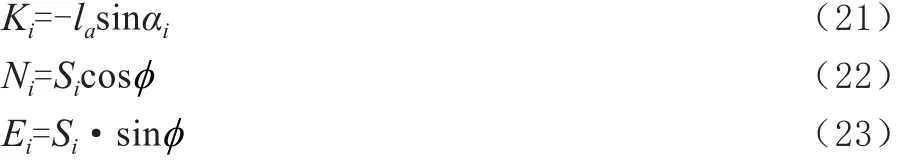

準懸鏈線法井眼曲線計算過程如式(24)~式(30)所示。

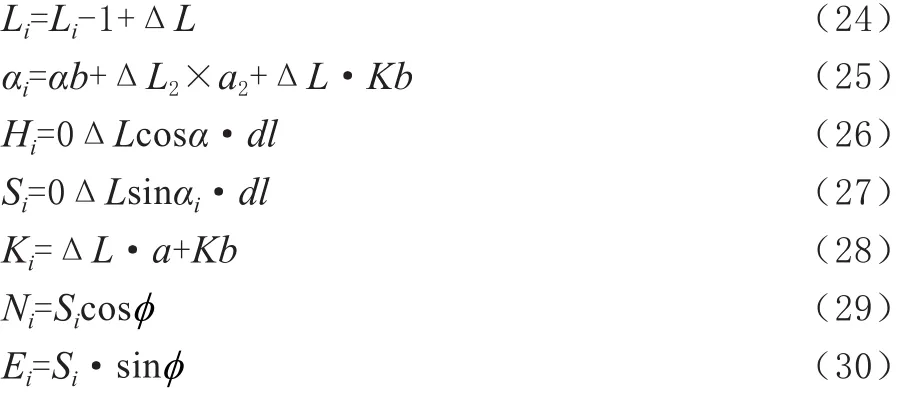

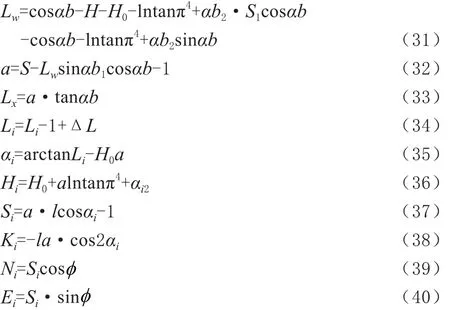

側位懸鏈線法井眼曲線計算過程如式(31)~式(40)所示。

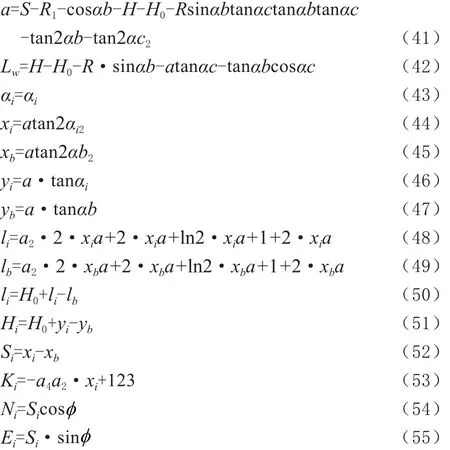

側位拋物線法井眼曲線計算過程如式(41)~式(55)所示。

5 大位移井軌道設計原則

5.1 軌跡設計必須滿足現場安全作業施工工況要求

鉆井作業主要工況有旋轉鉆進、滑動鉆進(馬達鉆具)、劃眼、倒劃眼、下完井管柱和起下鉆等。在不同的工況下,井下鉆柱受力不同,管柱在井內產生的摩阻、扭矩也各不相同。因此設計時,必須要對最大工況載荷進行考慮和優化。

鉆進期間,井下鉆具所受各種力復合作用,主要包括拉力、應力、彎曲力以及側向力等,要保證鉆具組合在受到各種有效軸向載荷下不發生屈曲彎曲或正弦彎曲,上部井口鉆具受到的各種有效載荷就不超過其軸向屈服強度值的80%;劃眼及倒劃眼期間,鉆柱所產生側向力最大,尤其在上部高狗腿度井段,對套管磨損非常嚴重;起鉆期間,整個鉆柱受到軸向拉力,摩擦阻力增大,需要考慮起鉆過程中發生阻、卡時的鉆機提升能力余量。因此,優先選擇使用頂驅鉆機進行大位移井作業,而且還可以進行倒劃眼起鉆,有利于清潔井眼、修整井壁。

5.2 軌道設計的摩阻及扭矩值應當最小

大位移井作業中,通常井下摩阻和扭矩較大,是制約水平位移延伸的主要因素。因此,軌道不斷優化設計是減小大位移井摩阻及扭矩的主要方法之一。

5.3 設計的井眼深度盡可能最短

在軌道設計中,造斜點與目標靶點間,可以優化設計出無數條井眼軌道,而且每一條長度均存在差異,作業中應盡量選擇長度短的軌道,降低作業難度和風險。

總之,大位移井的軌道設計是一項較復雜的工程,不是一條幾何曲線的抽象計算,而是結合鉆柱力學、巖石水力學、鉆完井管材質量以及鉆井現場作業等多個專業與知識點的系統工程。在設計過程中,不僅要考慮硬件條件,如鉆機設備能力、循環系統能力以及固控設備等,還要考慮井下鉆柱各種受力分析,如井壁穩定性研究、管柱磨損及順利下入等。

6 設計方法優選及實例應用

某大位移井水平位移3183.07m,垂深1272m,KOP深度300m,最大井斜90°,套管下深3193m,該井平均摩阻系數為0.25,在進行軌跡設計及摩阻扭矩計算時,可使用加權評判法優選最佳軌道。經過計算,圓弧法最后加權值最小,因此圓弧剖面是最佳軌道。

在南海東部海域大位移井作業中,應用“圓弧-雙增剖面”做了流花11-1油田B1H2井的軌跡設計,該井從B1ST1老井眼的1000m、井斜35.2°處開窗側鉆井眼,垂深1225.5m,水平位移3767.88m,井深4761.7m。設計中,由于該井與相鄰井存在碰撞隱患,因此出窗后首先調整方位,繞障成功后再連續增斜,在1000~1470m井段,設計造斜率為4.5°/30m,使用泥漿馬達1.5°彎角+MWD鉆具組合。后續6#井眼井段,設計理論造斜率為1.5°/30m,工具選擇旋轉導向PDX5鉆具組合,目的是減小摩阻,確保所鉆井眼軌跡平滑。

該井施工難度主要集中在6#井眼,因此重點對其做了較詳細的摩阻扭矩及水力學分析。實際結果表明,在正常鉆至完鉆井深時,底部鉆具組合BHA未發生彎曲和屈曲,上部鉆具組合最大軸向載荷也小于其軸向屈服強度值的60%。同時其受到的最大扭矩值也低于鉆柱額定上扣扭矩值。起鉆過程中,出現鉆柱遇阻,井口鉆柱及鉆桿頂部應力未超過最小屈服強度值的60%;倒劃眼時上部鉆柱產生側向力小于2klbf/30ft,對套管磨損較輕;起下鉆時,模擬套管和裸眼井段中不同摩阻系數的鉤載。綜合分析得知,起鉆時最大鉤載小于鉆機額定提升能力,下鉆時可以安全順利到井底。

7 結論

在大位移水平井眼軌道設計過程中,要根據平均井眼摩阻系數優化計算大位移井軌道的穩斜角,并在條件允許前提下,遵循“宜深不宜淺”設計原則。通過不同軌跡優化對比,優選出了“圓弧-雙增剖面”為大位移井軌道設計的首選剖面。