支架零件側向沖孔模具失效與壽命研究*

翟崇琳 苗 進

(①宿遷學院機電工程學院, 江蘇 宿遷 223800;②江蘇省宿遷市方圓機械有限公司, 江蘇 宿遷 223800)

模具在起步發展階段,因受當時模具制造水平的制約,模具在沖壓時易產生磨損、變形、裂紋等缺陷,這些缺陷對產品的尺寸精度和使用要求影響不大,所以這并沒有引起人們的重視,又因為傳統觀念覺得,只要是大批量的生產制件,模具的成本平均到單個制件上也很少,模具失效或報廢之后只要再加工一套即可。

由于市場經濟的快速發展,對于沖壓件的精度和質量提出了更高的要求,這在很大程度上取決于模具精度和質量,又模具在沖壓過程中總是不可避免的會出現各種問題致使模具失效,所以模具失效是影響模具壽命和生產成本的重要技術因素。

1 模具失效分析

本文所分析的支架模具如圖1所示,在沖壓成形時,制件兩側的孔需要進行水平沖壓,因此需將壓力機的垂直運動轉換為水平運動,該模具采用了最常見的斜楔滑塊機構,從而實現側沖。本模具在沖壓25 000次后,發現所加工的產品尺寸精度下降,工件變形,滑塊運動不是太流暢。現將模具拆開,重點分析模具工作零件失效。

1.1 凸模Ⅰ的失效形式

本副模具中沖孔凸模Ⅰ結構如圖2所示,橫截面為圓形,直徑16.2 mm,所用材料為Cr12,從沖孔的廢料(圖3a)斷面中光亮帶所占的比例不到一半,模具打開發現該凸模在固定板中旋轉,周圍還有廢屑(圖3b),且凸模刃口處以及凸模與卸料板接觸的位置磨損比較明顯,如圖2畫圈處位置所示。從凸模的加工痕跡看,該凸模采用車削加工,檢測硬度為56 HRC。

1.2 凸模Ⅱ的失效形式

本副模具中沖孔凸模Ⅱ結構如圖4所示,橫截面形狀不規則,為圓形+矩形利用螺釘進行連接,所用材料為Cr12。模具在打開時沒有發生松動,但沖孔的廢料斷面(圖5)有兩個光亮帶,所占比例更小,且兩光亮帶之間有明顯的夾層。從加工痕跡看,該凸模采用了線切割加工,檢測硬度為56 HRC。

1.3 兩凸模失效原因分析

從上述失效情況看,該模具中凸模零件的失效主要有3個原因:

(1)模具工作時,模具間隙過小,致使斷面上出現了二次光亮帶,這就使得產品質量下降,也會加快模具磨損。

(2)兩凸模的硬度不足,耐磨性較差。

(3)圓形凸模的固定方式出現問題。對于圓形零件在工作一段時間后其會繞著中心軸發生轉動。

1.4 凹模失效分析

本模具中沖孔凹模分別在兩塊板上加工,然后采用相拼結構組合成工件形狀,如圖1中的A處所示。雖然采用相拼結構,使得維修方便,降低維修成本,但所沖的兩孔要求圓心在同一條直線上,這就增加了模具的裝配難度,另孔磨損后一般不易進行刃磨,且在檢查刃口及漏料孔時發現該處為直通式,內部堵了2~3個沖孔廢料,這是不利于沖壓加工的。

而且一般設計時要求凹模硬度比凸模高1~2 HRC,但經檢測該凹模硬度同凸模一樣。

2 模擬方案

通過有限元分析,預測支架側沖模具失效形式及模具壽命,并結合模具實際工作情況,得出模具失效形式和壽命大小。結合這一目的,按照下列步驟進行分析,實施流程如圖6。

本文以側向沖孔模具為研究對象,所沖產品如圖7所示,其孔尺寸不屬于小孔,即凸模在工作的過程中不存在強度問題,一般不會發生變形或斷裂。對沖裁等工藝參數做如下設置:材料厚度t為3 mm,根據沖裁件斷面情況看,模具沖裁間隙為中等間隙,間隙c的合理取值范圍為(7%~10%)t,間隙取料厚的10%,即c=0.3 mm,上模運動速度為20 mm/s,摩擦系數為0.12, 凸模硬度為56 HRC。對上述參數進行數值模擬后,將其中的某一參數改變,其他參數保持不變,進行數值模擬并記錄模擬數據,為后續模具壽命分析提供參考。

3 側向沖孔過程數值模擬

3.1 建立模型

由于Deform-3D軟件主要用于分析金屬流動過程,并不具備實體造型能力。本文采用SolidWorks軟件設計模型。為解決處理過程中耗時較長,計算誤差較大的問題,對模具結構進行簡化。本文所建立模型只是左右兩側工作零件部分(凸模、凹模、毛坯),如圖8所示。

3.2 變參數條件下模具失效分析

通過改變沖壓參數進行模擬,分析模具磨損情況,通過磨損情況進行失效分析。將模具間隙為0.3 mm,速度為20 mm/s,摩擦系數為0.12,硬度為56 HRC這組數據作為標準數據,在該組數據中改變某一參數,其他參數不變,得到一系列的圖片和數據,將這些數據制成曲線,從這些數據和曲線中分析沖壓參數對模具失效的影響。

3.2.1 凸模Ⅰ的失效分析

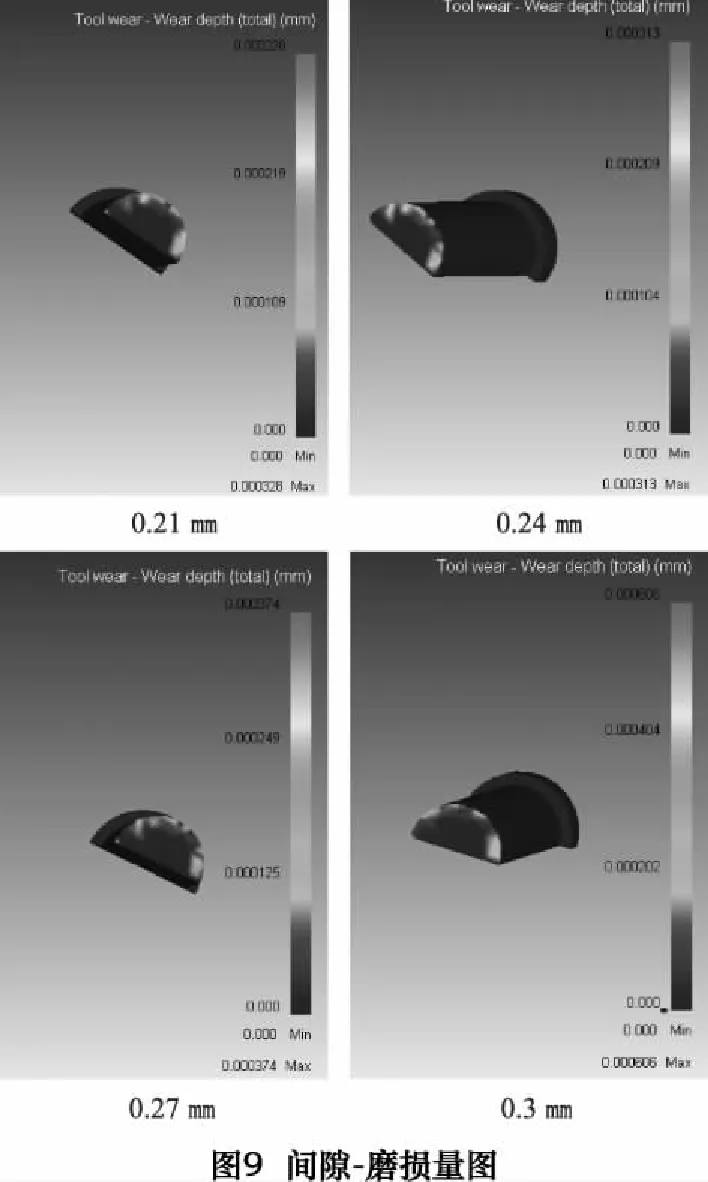

(1)模具間隙對模具磨損的影響

沖裁間隙是沖壓過程中的一個重要參數,其大小是否合適,不僅影響模具的壽命,還將影響沖壓件的質量。通常情況下間隙減小可提高產品質量,但沖壓力變大,模具的磨損加劇,導致模具壽命降低,所以產品質量和模具壽命是一對不可調和的矛盾,因此研究沖裁間隙對模具壽命的影響十分重要。模擬時模具間隙分別取7%t,8%t,9%t,10%t,保證其在模具間隙的合理范圍內。通過模擬可以得到圖9所示的模具磨損量圖,可以看出凸模Ⅰ的磨損主要集中在模具刃口位置。

對圖9中的最大磨損量進行數值統計,得到間隙—磨損量曲線如圖10。從圖中可以看出間隙在0.21~0.24 mm之間,磨損量是最小的,當間隙大于0.24 mm時,磨損量開始變大,到0.3 mm時,模具間隙為最大合理間隙,此時的磨損也達到最大值,這也就說明側向沖裁時并不是在模具的合理間隙范圍內,間隙越大,模具的磨損就越小。從曲線形態看,在合理范圍內,間隙取較小值時,模具的磨損反而較小。

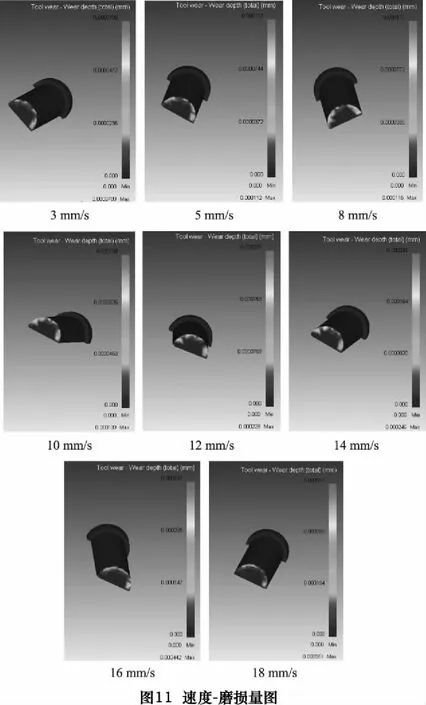

(2)凸模沖壓速度對磨損量的影響

在沖壓生產中為提高生產效率,一般會提高壓力機滑塊的運行速度,所以研究凸模的沖壓速度對模具壽命十分必要,模擬設置速度分別為3 mm/s,5 mm/s,8 mm/s,10 mm/s,12 mm/s,14 mm/s,16 mm/s,18 mm/s,其他參數不變的有限元模型。圖11為凸模的磨損量圖。從圖中可知凸模的磨損主要集中在模具刃口位置。

對圖11中的最大磨損量進行統計,得到速度-磨損量曲線,如圖12所示,沖壓速度在3~10 mm/s時,曲線變化比較平緩,也是磨損比較小的時候。當沖壓速度大于14 mm/s時,凸模的磨損量幾乎呈線性增大,磨損量急劇變大。總體上是隨著速度的增大,磨損量也增大,但存在一最佳沖壓速度范圍為3~10 mm/s。

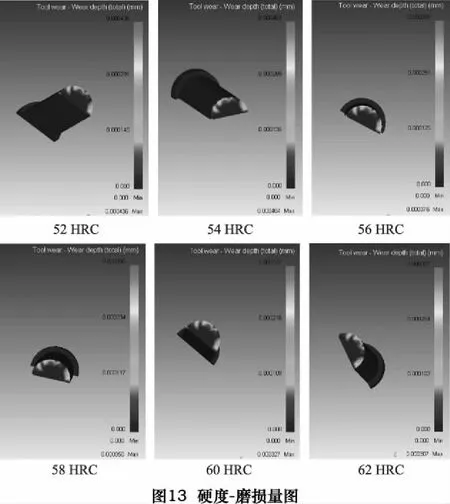

(3)模具硬度對模具磨損的影響

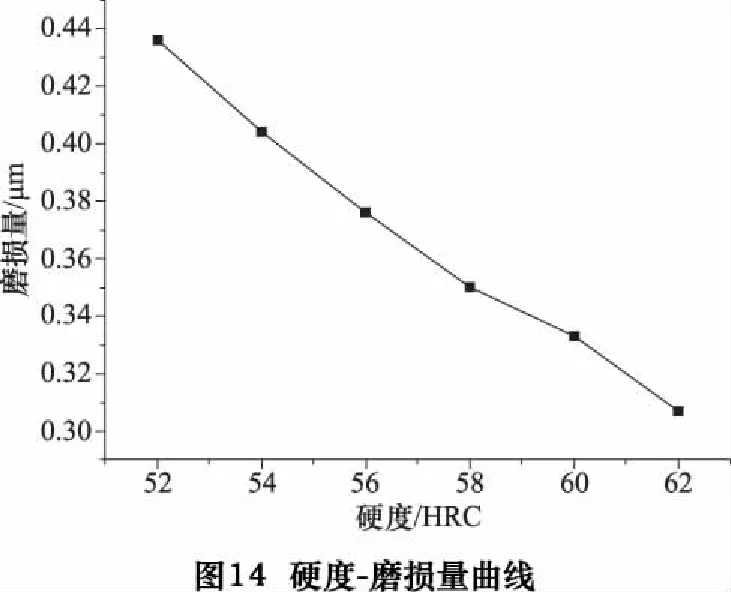

模具材料是影響模具壽命的重要因素,模具選材不當,易使模具產生早期失效,影響其使用壽命。硬度是選材的重要依據,所以在選材時優先考慮材料硬度。一般凸模熱處理后的硬度在56~62 HRC,模擬設置硬度分別為(52、54、56、58、60、62)HRC。圖13為不同硬度下凸模的磨損量圖,從圖中可以看出不管硬度值是否變化,磨損主要集中在刃口附近,離刃口越遠磨損越小。

對圖13中最大磨損量進行統計,得到硬度-磨損量曲線如圖14所示,兩者呈線性關系,當硬度為52 HRC時,磨損量最大,耐磨性最差,隨著模具硬度的增加,磨損量逐漸減小,耐磨性逐漸提高。但當硬度增加到一定值后再增加時磨損量應幾乎不變。因凸模一般熱處理的硬度不超過62 HRC,故其余硬度不再研究。

(4)摩擦系數對模具壽命的影響

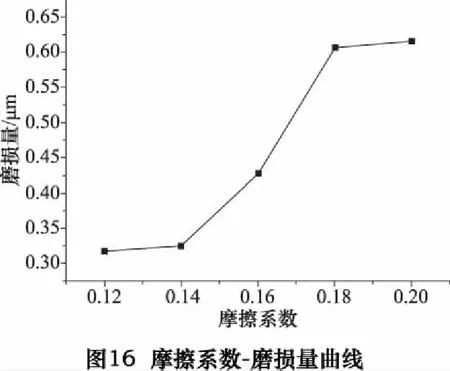

普通沖裁時一般很少對模具進行潤滑,只是在模具保養和維修時在表面進行潤滑處理,但實際沖裁時模具表面如果不夠光滑,將增加模具的磨損。一般冷成形時的摩擦系數不超過0.2,本文建立了0.12、0.14、0.16、0.18、0.2的摩擦系數有限元模型。圖15為不同摩擦系數下凸模的磨損變化情況,從圖中可知磨損主要集中在刃口位置。

對圖15中最大磨損量進行統計,得到摩擦系數-磨損量圖如圖16所示。摩擦系數在0.12~0.14之間變化平緩,磨損也較小;在0.14~0.18之間磨損呈線性增大,在0.18~0.2之間磨損變化又趨于平緩。總的來說,隨著摩擦系數的增大,模具的磨損增大,摩擦系數的臨界值控制在0.16以下。所以模具在沖壓加工時應有一定的潤滑,以減小模具之間摩擦,而且沖裁一定次數后模具需要進行保養和維修。

3.2.2 凸模Ⅱ的失效分析

由于凸模Ⅱ的截面上有一處尺寸較小,其余截面形狀同凸模Ⅰ,所以對于凸模Ⅱ主要分析該處的磨損變化情況。分析仍然從模具間隙、沖壓速度、模具硬度、摩擦系數4個方面進行,分析凸模沖裁結束后磨損情況,將得到的數據進行統計,得到磨損規律,如圖17所示。

從圖17中可以看出,凸模Ⅱ凸鍵部分在間隙增大時,磨損也增大,在改變速度、硬度、摩擦系數的條件下,其變化規律同凸模Ⅰ。

3.3 兩種凸模結構磨損規律的比較

將3.2.1節和3.2.2節中的的曲線進行對比,得到圖18圖形。從圖18中可以看出不管沖壓參數如何改變,凸模Ⅰ的磨損量始終大于凸模Ⅱ的磨損量,而且凸模Ⅱ的磨損變化趨勢較緩。這主要是由于凸模Ⅰ在沖裁的過程中,整個圓周受力是均等的,所以四周都產生了磨損。而凸模Ⅱ的截面不規則,在尺寸較小的凸鍵位置上由于易產生應力集中使模具的磨損主要集中在這一位置,其余地方反而磨損較小,這也就使整個凸模Ⅱ的磨損小。

4 結語

通過實際模具失效分析和不同沖壓工藝參數的數值模擬實驗可知這些參數對凸模的磨損影響比較大。

(1)模具磨損也主要集中在刃口和尺寸比較小的位置,且離刃口越遠磨損越小。

(2)在凸模Ⅰ中,改變模具間隙的大小,得出模具的磨損在合理間隙范圍內先減小后增大,在這里存在一個最佳沖裁間隙,對于本文模型其取值在7%t~8%t,超出這個范圍,模具的磨損變大,模具的壽命降低;隨著沖壓速度的增加,模具的磨損量增大,但在3~10 mm/s時為最佳沖壓速度,此時磨損較小,當沖壓速度大于14 mm/s時,凸模的磨損量幾乎呈線性增大,磨損量急劇變大;隨著模具硬度的增大,磨損量逐漸減小,當硬度達到一定值后,磨損量幾乎不再發生變化;凸模與坯料之間不同的摩擦系數,導致磨損情況不一樣,隨著摩擦系數的增大,磨損量也逐漸增大,摩擦系數在0.12~0.14之間為最佳取值,磨損較小,在0.14~0.18之間磨損呈線性增加,在0.18~0.2之間變化又趨于平緩。

(3)與凸模Ⅰ相比,凸模Ⅱ的磨損整體較小,除了受間隙的影響磨損量變化稍有不同外,其他參數下磨損量變化規律幾乎相同。

通過分析可知該模具的失效主要為磨損。為提高模具壽命和產品質量,在沖壓時要合理控制模具間隙、速度、摩擦系數使其在最佳范圍內進行沖裁,模具硬度應盡可能高點。

[1] 林占光.談模具失效的原因及其預防措施[J].莆田學院學報,2006,13(2):69-71,76.

[2] 陳志剛.模具失效與維護[M].北京:機械工業出版社,2008.

[3] 石其年.冷沖模的失效形式及其對策分析[J].鍛壓裝備與制造技術,2006(8):70-73.

[4] 陳錫棟,楊婕,趙曉棟,等.有限元法的發展現狀及應用 [J].中國制造業信息化,2010,39(11):6-8.

[5] 何柏林.模具材料及表面強化技術[M].北京:化學工業出版社,2009.

[6] 林方.典型精沖凸模的失效分析及結構優化[D].武漢:華中科技大學,2011.

[7] 張莉,李升軍.DEFORM在金屬塑性成形中的應用[M].北京:機械工業出版社,2009:10-11.