數控轉臺抱閘液壓力分析計算*

楊紅軍

(寶雞忠誠機床股份有限公司,陜西 寶雞721013)

雙軸轉臺是五軸加工中心的核心功能部件,在實現動態回轉高精度的同時,也需要能鎖緊任意在固定位置實現高剛性固定銑削。轉臺鎖緊機構有碟片式和環抱式兩種,一般采用氣動或液壓作為動力來實現鎖緊松開動作。

因高檔數控機床與基礎制造裝備重大專項五軸銑車復合加工中心需對一種環抱式轉臺鎖緊機構進行設計分析計算。因抱閘結構對液壓壓力敏感,壓力過大不但影響機床精度,而且可損壞機構,所以準確確定抱閘壓力十分必要。近期閱讀一篇該類技術文章[1],受益匪淺。借鑒該文,筆者提出一種通過SolidWorks Simulation來確定環抱式轉臺鎖緊機構鎖緊壓力的方法。本文方法直觀、準確,對非ANSYS用戶具有應用實際和參考借鑒作用。

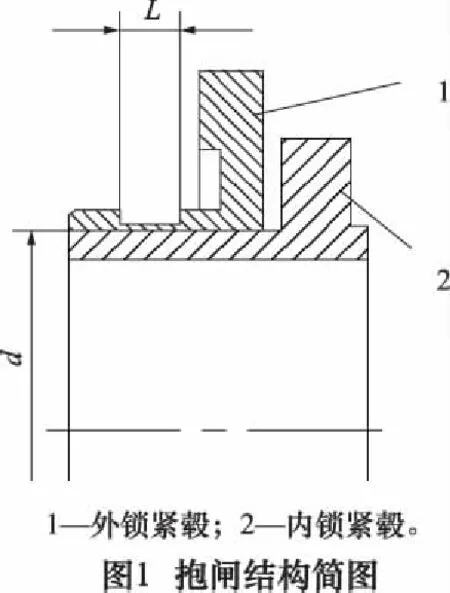

1 抱閘結構

該銑車五軸加工中心B/C雙回轉臺兩軸都采用環抱式液壓鎖緊機構,結構類似,本文只對B軸進行分析。環抱式轉臺鎖緊機構關鍵結構由圓筒薄壁膜片外鎖緊轂1和圓柱內鎖緊轂2組成。轂1或轂2固定在基體上。在自由松開狀態下,外轂與內轂徑向存在間隙,可以相對自由轉動。需要夾緊時,外轂1薄壁腔內液壓油壓力上升,外轂1薄壁彈性變形向內縮小,間隙消除后直接與內轂2外圓接觸,產生摩擦扭矩鎖死兩者的相對轉動。外轂1薄壁腔內液壓油壓力消除后,外轂1薄壁腔內縮彈性變形消失,重新回到自由松開狀態。抱閘結構簡圖如圖1所示。

2 抱緊壓力估算

估算依據文獻[1]公式計算。該式經分析是用已知液壓壓力、作用面積參數計算出作用力直接加載到接觸面上。該作用力的計算忽略了液力克服外轂薄壁彈性變形、消除內外轂間隙的因素,因此該計算式的計算值應小于實際所需的夾緊壓力。文獻[1]中計算式(1)及參數含如下:

(1)

式中:P為液壓壓力,MPa;T為需要的制動摩擦扭矩,N·m;d為摩擦接觸面的直徑,m;L為薄壁液腔軸向長度,m;μ為摩擦副的摩擦系數,取0.15。

式(1)對代入所需制動摩擦扭矩和結構參數進行計算,認為就可得本例設計需液壓壓力P=1.046 MPa,即可達到所需摩擦制動扭矩T。

3 FEM分析

不管通過解析或FEM方法,通過計算摩擦副上的壓力總值來計算制動摩擦力矩是最直接和準確的方法。由抱閘結構決定,接觸面壓應力不是均勻恒定值,其隨軸向接觸位置不同而變化,FEM需要分析計算接觸壓力的代數和。本分析使用的Simulation有限元軟件只能輸出整個接觸面接觸應力的矢量總和,不能算出接觸面間作用力的代數和,對于本算例的圓柱形接觸面接觸應力的矢量總和為零,也就無法計算制動摩擦力矩。

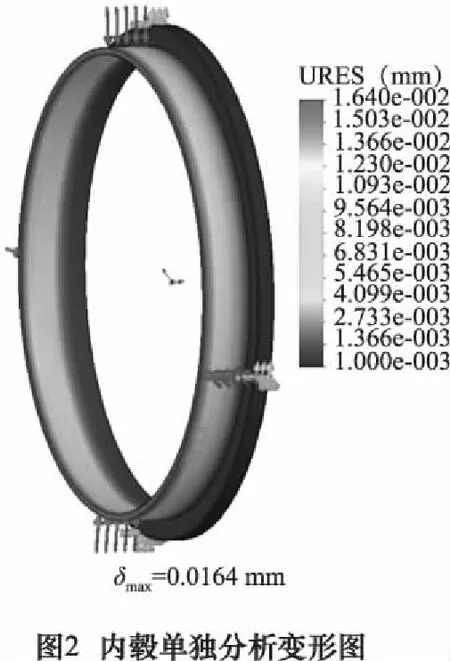

根據上述問題,本文采用反、正雙向求解方法較圓滿地解決了問題。其基本過程是:(1)首先根據設計所需制動摩擦力,反求出接觸面間所需的作用壓力。(2)然后對內轂單獨進行FEM分析,將上述壓力值直接作用在內轂外圓面上,分析得到并記錄內轂薄壁端面處最大變形量δmax,見圖2。(3)再用正向求解,將結果擬合到反向結果。具體是對內外轂組件進行FEM分析,采用不同的液壓壓力值進行多次試分析,直到在某液壓壓力作用下外轂薄壁端面處最大變形量達到第2步記錄值δmax≥0.016 4 mm,這時的液壓壓力即是要的結果。圖3為0.5 MPa、1 MPa和1.5 MPa三種壓力下的組件變形圖。其中1.5 MPa是筆者的分析結果,此液壓力下產生的δmax=0.016 7 mm>0.016 4 mm。

4 結語

采用本反、正雙向求解方法得到的值為1.5 MPa,略大于估算值1.046 MPa。FEM分析結果符合我們對估算值偏小的推測。通過估算與本方法FEM的相互驗證,完全可認為FEM分析結果準確可用,可以指導實際應用。

[1]夏向陽.數控轉臺用環抱式剎車裝置的研究[J].制造技術與機床,2016(10):72-75.