R245fa 高溫蒸氣熱泵理論與實驗研究

趙兆瑞 吳華根 邢子文 于志強

(1西安交通大學能源與動力工程學院 西安 710049;2煙臺冰輪股份有限公司 煙臺 264002)

在過去的數十年中,能源需求的快速增長引發了大量節能與環保問題,其中的重要議題是提高能源利用率。目前,在工業領域,回收利用的熱能尚不足所有可回收熱能的30%,大量余熱浪費反而導致熱污染問題[1]。另一方面,在大量的工業系統中,高溫蒸氣的需求量很大[2]。之前的系統設計中,往往采用蒸氣鍋爐的方式供熱以產生蒸氣,但隨著小型鍋爐的逐漸禁用,在很多工業場合不得不使用電鍋爐代替。眾所周知,電鍋爐無論從能源利用效率還是環境保護意義上,都是較差的,因此開發一種高效穩定的蒸氣產生系統就顯得意義極其重大,而高溫熱泵就是目前最有前景的應用開發方向[3]。熱泵系統最早被應用在暖通空調領域,作為提供不超過40℃的熱量的高效方式,被廣泛應用在家用和商用領域,而隨著供熱溫度的不斷提高,可以應用在越來越多的工業領域。但對于蒸氣產生系統,由于其供熱溫度超過100℃,對系統設計、工質選擇或是部件開發都提出了極高的要求[4]。因此,近年來工業高溫熱泵的研究也主要集中在這3方面。

針對高溫工質的研究,主要目的是尋找一種,具有較高臨界溫度、低工作壓力、良好熱穩定性、相變潛熱大、密度高、良好傳熱傳質性能的高溫工質,并且要考慮工質經濟性與安全性的問題。目前,尚未有一種完美滿足所有條件的工質出現,因此部分學者研究多種組分混合工質的優化與開發。J.Sarkar等[5]研究了R744/R600a混合工質在高溫熱泵中運行性能,結果表明該工質相較于R114具有較好的熱力學性能,較高的高溫側壓力。Yu Jianlin等[6]分析了跨臨界R32/R290高溫熱泵的工作特性,并證明與CO2相比,跨臨界熱泵具有更高的 COP。G.A.LONGO等[7-9]分析了R124/R142b/R600a混合制冷劑的熱力學性能,實驗證明COP可大于3。然而,混合工質由于其泄漏過程改變物性,導致長期運行性能差,再次充灌難度較大,因此更多學者關注應用純工質滿足高溫熱泵需求。R245fa與R1234ze(Z)均證明在高達140℃的供熱區間內具有良好的熱力學性能。

熱泵系統研究方面,主要針對系統優化改進,以提高運行COP與容量。Zhang Jing等[10]總結了基礎熱回收循環回收效率,得到MVR(mechanical vapor recompression)系統最適合開式循環,而TVR(thermal vapor recompression)系統更適合應用噴射器進行熱流能量回收。潘利生等[11]研究了兩級壓縮機經濟器熱泵循環,并證明其COP提升了15.2%(R152a熱泵系統)和12.4%(R245fa熱泵系統)。

而關鍵部件的研究更多基于現有制冷劑與熱泵系統,在運行壓力范圍、換熱方式、穩定性等方面拓展系統應用領域。Wu Xiaokun等[12]研究了R245fa雙螺桿壓縮機應用在印染工業高溫熱泵中。M.Chamoun等[13]研發了水蒸氣螺桿壓縮機樣機并研究了其應用在水作為工質的熱泵系統中的性能。S.Karagoz等[14-16]研究了有關多種形式換熱器應用在高溫熱泵系統的性能。

之前的研究更多的針對熱泵系統的模擬或實驗,鮮有針對高溫熱泵的理論分析與實驗研究結合。本文整體模擬了一套R245fa工質的高溫蒸氣產生系統,并搭建實驗臺驗證模擬結果,研究系統COP、制熱量、換熱性能及工作狀態隨工況的變化規律。

1 模型描述

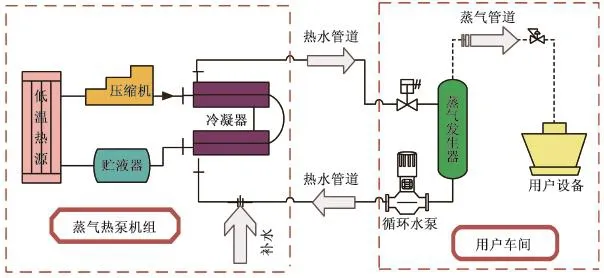

本文建立了針對R245fa熱泵系統的數學模型,對各個獨立部件分別進行模擬,并預測系統整體性能,機組系統如圖1所示。

圖1 高溫熱泵系統流程Fig.1 Process of high temperature heat pump system

為簡化系統,模型進行如下假設:1)穩定狀態假設,系統的運行狀態及各性能參數在相同工況下保持不變;2)節流過程及膨脹過程被視為絕熱過程,忽略所需時間;3)忽略換熱器中的流動阻力損失。

1.1 控制方程

在熱泵系統中,每個部件可以被視作工質流入流出的獨立控制單元,并帶有熱量交換及能量輸入輸出[17],基本控制方程可以描述為:

式中:m為質量,kg;Q為換熱量,kJ;W為功,kJ;h為比焓,kJ/kg。

1.2 壓縮機模型

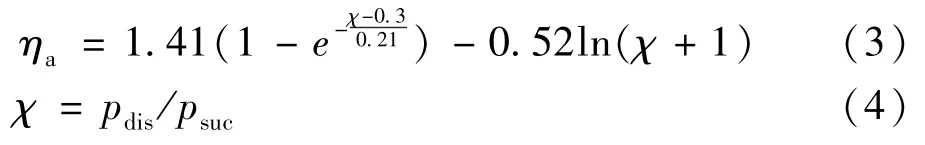

系統采用一組往復式活塞壓縮機以壓縮工質,絕熱效率為[18]:

式中:ηa為壓縮機絕熱效率;χ為壓比;pdis為排氣壓力,kPa;psuc為吸氣壓力,kPa。

1.3 換熱器模型

換熱器的換熱效能,無論針對蒸發器中R245fa與低溫熱源的換熱,或是冷凝器中工質與高溫熱水的換熱,都取決于換熱器的傳熱系數、傳熱面積及制冷劑/水的質量流率[19-20]:

式中:ε為換熱效能;UA為熱導率,kW/K;cp為比熱容,kJ/(kg·K);t為溫度,K;下標 c 為冷凝器;e為蒸發器;f為流體;i為進口;o為出口。(to-ti)max取決于流體進出口溫差中的較大值。

對數平均溫差LMTD可通過下式進行計算:

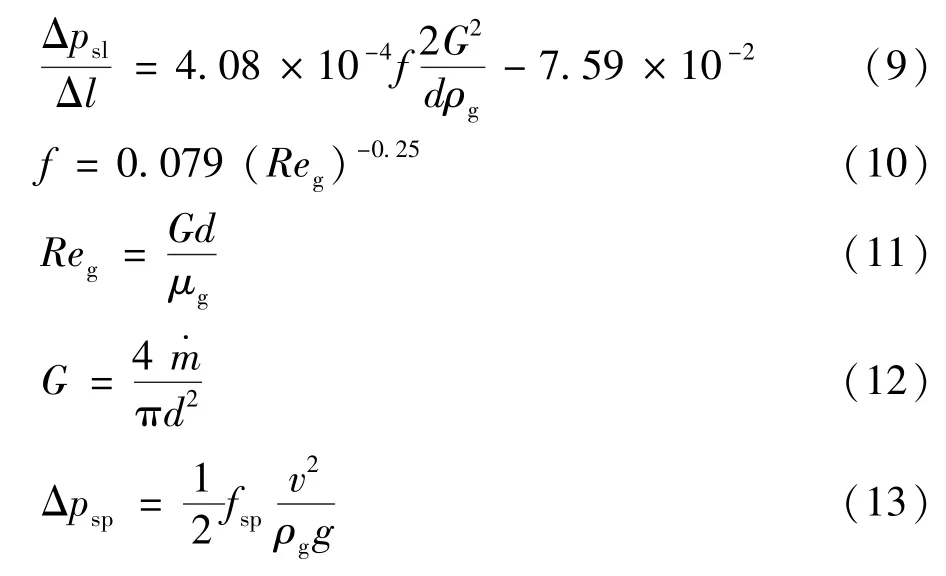

1.4 壓力損失模型

工質管路中的壓力損失,尤其是壓縮機吸氣管路中的壓力損失,對熱泵系統整體性能有很大的影響,將直接提高壓縮機功耗、排氣溫度,進而降低系統COP。壓力損失的計算涵蓋沿程阻力損失及局部阻力損失兩部分[21-22]。文中忽略了工質中潤滑油對流動阻力的損失,因此計算結果與吸氣管路中的工質密度、動力黏性系數、管路直徑等參數有關,計算式為:

式中:l為長度,m;fsp為局部阻力損失系數;G為質量流率,kg/(m2·s);d為直徑,m;Re為雷諾數;v為流速,m/s;ρ為密度,kg/m3;g為氣體。

2 實驗系統

實驗系統采用單級活塞式壓縮機、干式蒸發直接膨脹供液的蒸氣熱泵系統。蒸氣熱泵系統整體包括熱源側回路、制熱工質循環、蒸氣側回路三部分。

1)熱源側回路包括進出水法蘭、進出水溫度及壓力顯示儀表,熱源溫度(蒸發溫度)為50~85℃,系統過熱度控制在14℃范圍內,溫度測量采用Pt100溫度傳感器,測量精度為±0.15℃。

2)蒸氣側回路由閃蒸水罐、高溫循環水泵、節流閥、水路附件組成,蒸氣壓力的運行范圍0~150 kPa,壓力測量采用CYG-41000壓力傳感器,最大承壓7 MPa,測量精度為±0.15%。

3)制熱工質循環回路包括壓縮機、冷凝器、蒸發器、回熱器、供液閥組。制熱工質采用R245fa。制熱工質高溫側設計壓力3.0 MPa,低溫側設計壓力1.4 MPa。壓縮機形式為自動型單級活塞式壓縮機,能夠根據負荷進行增減載。蒸發器采用板式換熱器,蒸發器出口設置溫度及壓力傳感器,通過PLC進行過熱度控制,工質與水為逆流換熱;冷凝器采用臥式殼管式冷凝器,進水口設置壓力表,出口設置溫度傳感器。

3 結果與討論

3.1 誤差分析

圖2為模擬所得COP與實驗測得COP的對比,對比幾個關鍵點的實驗COP與計算COP,其中COP為具體值與參考點(60/110)的比值。系統COP為:

式中:qcond為冷凝器換熱率,通過熱水流量與進出口溫差計算;Pcomp為壓縮機功率,kW。

圖2 實驗與計算結果對比Fig.2 Comparison of theoretical and experimental results

由圖2可知,在對比的共15個穩定工況點中,模擬結果與實驗數據擬合較好,誤差范圍控制在±5%之內。僅有的誤差較大的點,是系統運行在極端工況(54.9/107.7)時的運行數據,吸排氣過熱度較大,且壓縮機運行在較大欠壓縮工況下,而誤差也控制在可接受范圍內。因此上述模型對機組實際運行的模擬準確度較高,可信賴度較好。

3.2 COP

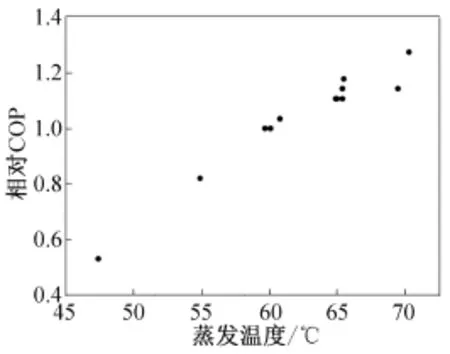

圖3所示為熱泵系統COP隨蒸發溫度的變化,其中冷凝溫度控制在(110±2)℃范圍內,而COP也表達為相對COP。

圖3 熱泵系統相對COP隨蒸發溫度的變化Fig.3 The relative COP of the heat pump system varies with the evaporation temperature

由圖3可知,隨著蒸發溫度的上升,系統COP快速上升,但上升速度隨著溫度的增高不斷減緩,可能是3方面因素共同作用的結果:1)隨著蒸發溫度的升高,熱泵提升溫度范圍不斷減小,相同供熱條件下絕熱功需求減小,理論COP上升;2)由于蒸發溫度上升,壓縮機進氣壓力升高,無論壓比或壓差都顯著減小,泄漏、換熱等問題都得到改善,絕熱效率提高;3)由于系統工作在欠壓縮工況下,不僅理論上損失大量效率,并且帶來排氣過熱度的提高,因此隨著蒸發溫度的升高,整體效率得到提升。

3.3 制熱量

圖4所示為制熱量隨蒸發溫度的變化。可以看出,隨著蒸發溫度的升高,制熱量近乎呈線性升高。

圖4 熱泵系統制熱量隨蒸發溫度的變化Fig.4 The heating capacity of the heat pump system varies with the evaporation temperature

原因有以下兩方面:1)隨著蒸發溫度的升高,進氣壓力提高,制冷劑在壓縮機進口處的密度明顯升高,在螺桿壓縮機相同的吸氣容積情況下,吸氣質量增大,導致在相同冷凝工況下,供熱量顯著增加;2)由于進氣壓力的升高,壓縮機工作在較小壓比的工況下,外泄漏損失減小,壓縮機容積效率上升,排氣容量增加,同樣增加了供熱量。

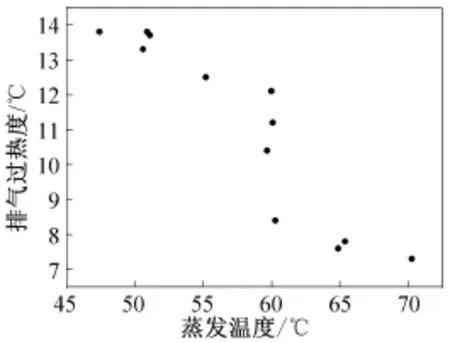

3.4 排氣過熱度

圖5所示為排氣過熱度隨蒸發溫度的變化。可知整體上隨著蒸發溫度的提高,排氣過熱度呈下降的趨勢。

圖5 壓縮機排氣過熱度隨蒸發溫度的變化Fig.5 The compressor discharge overheat varies with the evaporation temperature

原因有以下兩方面:1)隨著蒸發溫度的上升,壓縮機壓比與壓差下降,絕熱效率提高,在壓縮過程中產生更少的熱量,當相同排氣壓力時,排氣過熱度更低;2)排氣溫度升高,自機體向工質的傳熱量下降,更多熱量被潤滑油帶走,進一步降低了排氣過熱度。此外,容積效率上升帶來更低的進氣加熱度,也在一定程度上影響了排氣過熱。

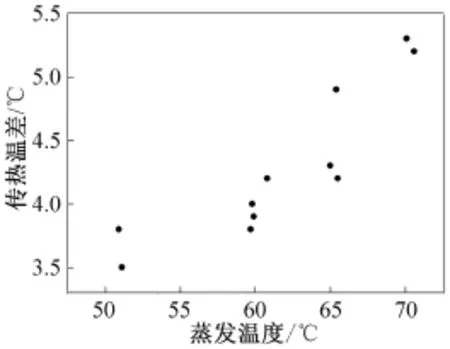

3.5 傳熱溫差(冷凝、蒸發)

圖6所示為蒸發器傳熱溫差隨蒸發溫度的變化。可見,隨著蒸發溫度的上升,傳熱溫差也顯著上升。

圖6 蒸發器傳熱溫差隨蒸發溫度的變化Fig.6 The evaporator heat exchanging temperature difference varies with the evaporation temperature

由于蒸發溫度上升引起蒸發壓力增大,制冷劑密度增加,導溫系數降低,引起換熱器兩側的傳熱溫差增大。

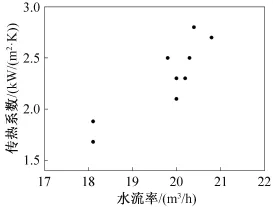

圖7所示為傳熱系數隨水流速率的變化。可知隨著水流速率的上升,傳熱系數上升,原因在于水流速速的增加提高了換熱器傳熱效率。

圖7 換熱器傳熱系數隨水流速率的變化Fig.7 The heat exchanger efficiency varies with the water flow rate

4 結論

本文針對水蒸氣產生裝置,設計一套R245fa高溫熱泵,利用部分余熱資源提供工業用水蒸氣,在50~85℃的余熱溫度范圍內,對105℃的高溫水進行供熱,用于制取微壓水蒸氣。對熱泵系統與各組件建立數學模型,計算并預測系統整體性能。搭建實驗臺,對機組運行狀況、各部件運行參數進行測試,與模擬結果進行對比,分析各參數隨工況等的變化規律,得出以下結論:

1)實驗結果與模擬結果較為吻合,誤差控制在±5%的范圍內,偶有誤差較大的點是由于極端工況下機組運行偏離設計工況較大所致。

2)隨著蒸發溫度的上升,系統COP快速上升,在50~85℃蒸發溫度變化過程中,相對COP由0.55變化至1.3,但上升速度隨著溫度的增高不斷減緩,這是理論COP變化、壓縮機換熱及泄漏、欠/過壓縮工況變化共同作用的結果。

3)隨蒸發溫度的升高,制熱量幾乎呈線性升高。

4)隨著蒸發溫度的提高,排氣過熱度呈下降的趨勢,可能由于壓縮機絕熱效率與換熱變化導致。

5)隨著蒸發溫度的上升,傳熱溫差也顯著上升。而隨著水流速率的上升,傳熱系數相應上升,變化范圍為1.7 ~2.8 kW/(m2·K)。

[1]胡斌,王文毅,王凱,等.高溫熱泵技術在工業制冷領域的應用[J]. 制冷學報,2011,32(5):1-5. (HU Bin,WANG Wenyi,WANG Kai,et al.The application of hightemperature heat pump in industrial refrigeration field[J].Journal of Refrigeration,2011,32(5):1-5.

[2]趙力.高溫熱泵在我國的應用及研究進展[J].制冷學報,2005,26(2):8-13. (ZHAO Li.Application and development of high temperature heat pumps in China[J].Journal of Refrigeration,2005,26(2):8-13.

[3]江明旒,吳靜怡,孫鵬,等.兩級冷凝熱泵熱水系統的實驗研究[J]. 制冷學報,2010,31(1):6-10. (JIANG Mingliu,WU Jingyi,SUN Peng,et al.Experimental study on hot water system with two-stage condensation heat pump[J].Journal of Refrigeration,2010,31(1): 6-10.

[4]昝成,史琳.ODP為零的熱泵混合工質性能匹配及非共沸特性研究[J].制冷學報,2008,29(4):8-12.(ZAN Cheng,SHI Lin.Study on performance matching and zeotropic characteristics of non-ozone depleting refrigerant mixture for heat pump[J].Journal of Refrigeration,2008,29(4): 8-12.

[5]SARKAR J,BHATTACHARYYA S.Assessment of blends of CO2with butane and isobutane as working fluids for heat pump applications[J].International Journal of Thermal Sciences,2009,48(7):1460-1465.

[6]YU Jianlin,XU Zong,TIAN Gaolei.A thermodynamic analysis of a trans-critical cycle with refrigerant mixture R32/R290 for a small heat pump water heater[J].Energy and Buildings,2010,42(12): 2431-2436.

[7]LONGO G A,CLAUDIO Z,RIGHETTI G,et al.Experimental assessment of the low GWP refrigerant HFO-1234ze(Z)for high temperature heat pumps[J].Experimental Thermal& Fluid Science,2014,57:293-300.

[8]BROWN S J,ZILIOB C,CAVALLINIB A.The fluorinated olefin R-1234ze(Z)as a high-temperature heat pumping refrigerant[ J].International Journal of Refrigeration,2009,32(6): 1412-1422.

[9]FUKUDA S,KONDOU C,TAKATA N,et al.Low GWP refrigerants R1234ze(E)and R1234ze(Z)for high temperature heat pumps[J].International Journal of Refrigeration,2014,40(3): 161-173.

[10]ZHANG Jing,ZHANG Honghu,HE Yaling,et al.A comprehensive review on advances and applications of industrial heat pumps based on the practices in China[J].Applied Energy,2016,178: 800-825.

[11]潘利生,王懷信.帶經濟器的兩級壓縮式熱泵系統中高溫工況循環性能理論研究[J].太陽能學報,2012,33(11):1908-1913. (PAN Lisheng,WANG Huaixin.Theoretical study on two-stage compression heat pump with economizer in moderately high temperature situation[J].Acta Energiae Solaris Sinica,2012,33(11): 1908-1913.)

[12]WU Xiaokun,XING Ziwen,HE Zhilong,et al.Performance evaluation of a capacity-regulated high temperature heat pump for waste heat recovery in dyeing industry[J].Applied Thermal Engineering,2016,93: 1193-1201.

[13]CHAMOUN M,RULLIERE R,HABERSCHILL P,et al.Modelica-based modeling and simulation of a twin screw compressor for heat pump applications[J].Applied Thermal Engineering,2013,58(1/2):479-489.

[14]KARAGOZ S,YILMAZ M,COMAKLI O,et al.R134a and various mixtures of R22/R134a as an alternative to R22 in vapour compression heat pumps[J].Energy Conversion & Management,2004,45: 181-196.

[15]MA Xuehu,CHEN Jianbin,LI Songping,et al.Application of absorption heat transformer to recover waste heat from a synthetic rubber plant[J].Applied Thermal Engineering,2003,23(7):797-806.

[16]PAN Lisheng,WANG Huaixin,CHEN Qingying,et al.Theoretical and experimental study on several refrigerants of moderately high temperature heat pump[J].Applied Thermal Engineering,2011,31(11/12): 1886-1893.

[17]LEE T S,LIU C H,CHEN T W,et al.Thermodynamic analysis of optimal condensing temperature of cascade-condenser in CO2/NH3cascade refrigeration systems[J].International Journal of Refrigeration,2006,29(7): 1100-1108.

[18]REDóN A,NAVARRO-PERIS E,PITARCH M,et al.A-nalysis and optimization of subcritical two-stage vapor injection heat pump systems[J].Applied Energy,2014,124:231-240.

[19]LI Yunxiang,YU Jianlin.Theoretical analysis on optimal configurations of heat exchanger and compressor in a twostage compression air source heat pump system[J].Applied Thermal Engineering,2016,96: 682-689.

[20]JIN Xu,WANG Shugang,ZHANG Tengfei,et al.Intermediate pressure of two-stage compression system under different conditions based on compressor coupling model[J].International Journal of Refrigeration,2012,35(4):827-840.

[21]TANG Hao,WU Huagen,WAG Xiaolin,et al.Performance study of a twin-screw expander used in a geothermal organic Rankine cycle power generator[J].Energy,2015,90(1): 631-642.

[22]OUS T,MUJIC E,STOSIC N.Experimental investigation on water-injected twin-screw compressor for fuel cell humidification[J].Proceedings of the Institution of Mechanical Engineers Part C:Journal of Mechanical Engineering Science,2012,226(12):2925-2932.