大紅山銅礦深部采場隔層厚度優化及其穩定性分析

董家平 趙艷偉

摘要:為合理確定礦房上下兩層之間合理的隔層厚度,以確保采場的穩定性,采用三維有限元數值模擬軟件FLAC3D,結合工程實際,建立了7種隔層厚度進行數值模擬計算。計算分析表明,采場穩定安全系數在礦房跨度36m時隨隔層厚度的減小而降低,隔層厚度為14m時為臨界隔層厚度,同時得出,在回采后,及時的進行充填可以提高采場的安全系數,且生產時若留一個采空區,其余采空區采后及時充填,隔層厚度控制在10m到14m間可使采場處于穩定狀態。研究的結果可以為相關實例提供一定的理論依據和參考。

關鍵詞:采場的穩定性;數值模擬;安全系數;采空區

0引言

隨著科學技術的發展,礦山開采的規模也越來越大,隨之遇到各種復雜的地質應力條件,采場穩定性是影響礦山安全高效生產的重要因素之一。采場的失穩是由于開挖引起應力的重新分布使得超過圍巖強度或引起圍巖過分變形所導致的。諸多相關學者針對采場穩定性這一重要課題做了相關研究。徐文彬等利用Voronoi圖法理論建立了不規則礦柱穩定性評價方法以研究地下采場群穩定性問題,同時采用相關力學理論對充填法的礦柱進行了研究:董金奎等H利用修正的Mathews穩定圖法和臨界跨度設計法優化了采場最大跨度和暴露面積尺寸:張欽禮等采用尖點突變模型對采場的頂板和礦柱進行穩定性分析;楊宇江等采用強度折減法以分析地下采場穩定性;高峰等采用模糊物元分析原理進而構造了復合模糊物元評價模型以分析地下采場穩定性。

以上研究地下采場穩定性主要采用數學法、力學法和圖形法等,而近年來隨著數值模擬軟件的發展和逐漸的成熟,數值模擬法也很好地應用于地下采場穩定性分析中,并取得了良好的效果。因此本文在基于三維有限元FLAC3D的基礎上對云南大紅山銅礦中深部銅鐵合采礦段的上部采空區與下部礦房間隔層厚度進行穩定性分析,以達到安全高效生產的目的。

1三維模型的建立

1.1巖石力學參數和方案的選取

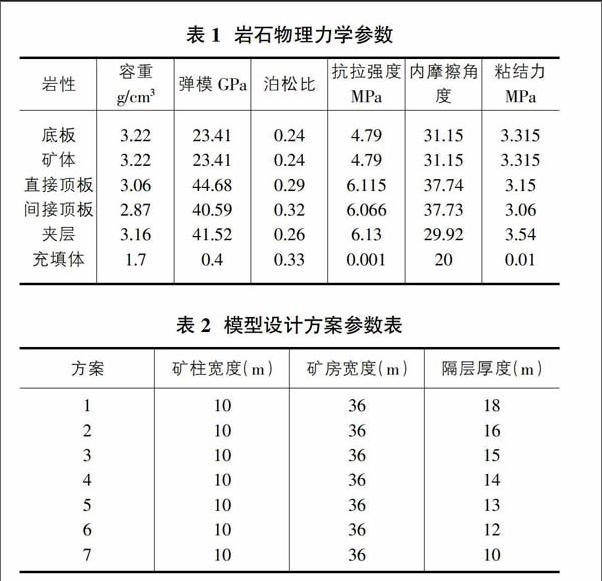

本次研究的范圍是大紅山銅礦中深部(435、385中段)銅鐵合采的礦段,礦區水平最大主應力平均值為21.6MPa,水平最小主應力13.7MPa,垂直應力平均值為16.7MPa,最大水平主應力方向為118.7°(SEE-NWW)。表l為巖石的基本物理力學參數。同時為研究上部采空區與下部礦房間隔層穩定性,設計了7個計算模型,每個模型在上部采空區充填條件下其余空區按所有空區不充填、充填一個空區、充填兩個空區和空區全部充填四種充填方案進行計算,共計28個方案,根據工程實際,礦柱寬度為10m,礦房寬度為36m,表2為模型設計方案。

1.2模型的建立

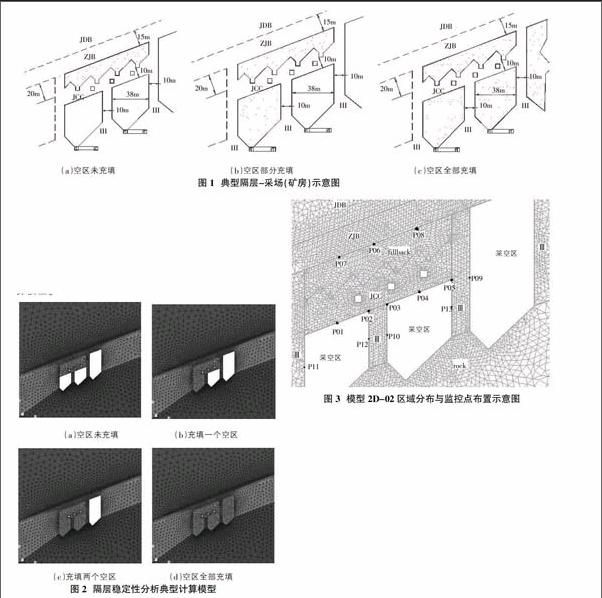

根據工程實際,本次模型的建立依據485中段已開采并已充填后的典型隔層一采場模型,如圖1所示。基于地下工程開挖空間對圍巖變形的影響,模型水平和上下邊界與硐室距離一般分別取2-3倍的硐室高度和寬度。本文在計算域的水平和垂直邊界上分別取2.3倍的礦房高度和2.2倍的礦房寬度。如圖2為隔層穩定性分析典型計算模型。

2計算結果分析

為研究上部采空區與下部礦房間隔層穩定性,以求出采場隔層合理厚度,本文對所設計的7種隔層厚度28個方案模型進行了模擬計算,通過設立監測點對采場采后各充填方案所對應的應力和位移變化特征進行分析。圖3為監控點的布置示意圖。

2.1穩定性安全系數

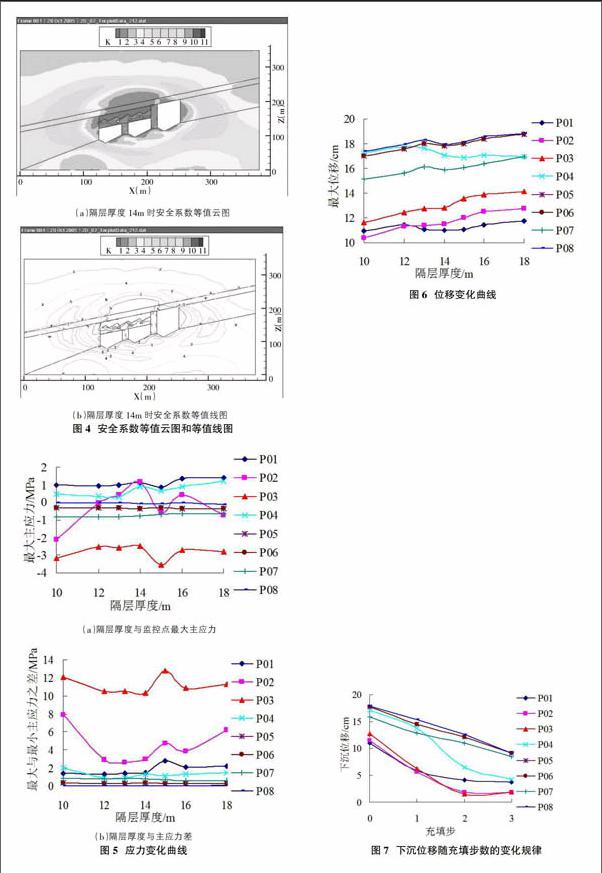

通過模擬計算得出隔層厚度18m、16m、15m、14m、13m、12m、10m時隔層上部采空區充填條件下其余各采空區均不充填的采場及圍巖穩定性安全系數等值云圖和等值線圖。從各安全系數等值分布圖可以看出,未充填空區中間采場頂板隔層安全系數最小,具體位置在隔層中最頂部巷道以下區域,且在各礦房頂板附近形成安全系數等值跡線拱,隨著離采場頂板愈遠,安全系數逐漸增大,安全系數跡線拱也隨之變大,最終在采空區頂部形成多個更大的聯合跡線拱,像多孔拱橋一樣,盤區礦柱如橋墩一樣起支撐作用。在礦房側壁中間,安全系數較小,但最小值較同礦房頂板安全系數值大。采場穩定安全系數在礦房跨度36m時隨隔層厚度的變化而變化,當隔層為18m時,頂板中央安全系數最小值在1.0以上,此時的隔層處于穩定狀態,當隔層厚度降為14m時,最小安全系數小于1.0,且隨著隔層厚度的不斷減小,安全系數逐漸降低,因此可初步認為36m礦房跨度時14m隔層厚度為臨界隔層厚度。隨著下部采空區的充填,采場及圍巖不安全區域的分布圖得到改善,說明采后空區的及時充填能大大提高頂板、礦柱及周邊圍巖的穩定性。由于篇幅所限,僅給出臨界值隔層厚度14m時的上部采空區充填條件下其余各采空區均不充填的采場及圍巖穩定性安全系數等值云圖和等值線圖,如圖4所示。

2.2主應力特征分析

圖5為不同隔層厚度除上部空區充填外其余空區均不充填條件下,最大主應力分布和主應力差變化規律。可以看出,監控點1'05隨著隔層厚度的不斷減小,最大主應力先不斷增加,到14m隔層厚度后,最大主應力值為1.6211MPa,然后急劇降低,P04也在14m是一個過渡段,這是由于巖石破壞后導致強度降低的原因,此與穩定性安全系數分析結果一致。

2.3位移特征分析

礦山的開采必然要引起圍巖的變形與位移,圖6為不同隔層厚度的各監控點的位移變化規律曲線,計算結果顯示,隔層厚度越小,一般頂板的位移也越小,但在下部中間空區右上角隅處卻剛好相反。

2.4充填效果分析

由穩定性安全系數分析知14m隔層厚度為臨界隔層厚度,本文限于篇幅,僅給出隔層厚度為14m時各充填方案的頂板監控點位移下沉變化規律,如圖7所示。圖8為充填前后隔層厚度與監控點安全系數變化規律曲線。

從各圖可以看出,隨著采空區充填工程的不斷進行,頂板各監控點的下沉位移逐漸減小,中間空區的P04監控點由下部空區均未充填的17.091cm降為均充填下沉位移時的4.3075cm,減少位移下沉量近14cm。P04監控點的安全系數在隔層厚度14m時為1.0,并隨著隔層厚度的減小而減小,但每當完成一個空區的充填,各監控點的安全系數均有所提高。當完成一個空區的充填后P04變為1.2429,完成兩個空區后則變為2.6497,遠遠超過1.5的安全系數,而此時的P06和P08都在1.5以下,即直接頂板目前仍未完全處于穩定狀態,但當所有空區均充填完成后,各監控點的安全系數都在1.8以上。故不難得出,生產時如果只留一個空區,其余空區采后及時充填,隔層厚度可控制在10m到14m間,采場基本會處于穩定狀態。另外,充填對礦柱的位移變化影響較大,礦柱兩側空區充填前,礦柱頂部右側位移較明顯,但底部卻向左側發展,形成一傾倒趨勢,當空區僅部分充填時,緊鄰空區的礦柱底部位移增大明顯,這主要是由于充填體的側壓作用所致。

3結論

在臨界穩定礦房跨度為36m的一定條件下,分別按18m、16m、15m、14m、13m、12m、10m隔層厚度在隔層上部采空區充填條件下其余各采空區依次充填情況進行模擬,研究的主要成果如下:

①未充填空區中間采場頂板隔層安全系數最小,具體位置在隔層中最頂部巷道以下區域,且在各礦房頂板附近形成安全系數等值跡線拱,隨著離采場頂板愈遠,安全系數逐漸增大,安全系數跡線拱也隨之變大,最終在采空區頂部形成多個更大的聯合跡線拱,盤區礦柱像橋墩起支撐作用。在礦房側壁中間,安全系數較小,但最小值較同礦房頂板安全系數值大。采場穩定安全系數在礦房跨度36m時隨隔層厚度的減小而降低,當隔層為18m時,頂板中央安全系數最小值在1.0以上,此時的隔層處于穩定狀態,當隔層厚度降為14m時,最小安全系數小于1.0,經分析得出36m礦房跨度時14m隔層厚度為臨界隔層厚度。

②隨著隔層厚度的不斷減小,隔層間上部巷道以下區域的大主應力先不斷增加,經14m隔層厚度的轉折點后,最大主應力急劇降低,這是由于巖石破壞后導致強度降低的原因,此與穩定性安全系數分析結果一致。

③頂板位移隨著隔層的厚度增加而呈現增加的趨勢,但在下部中間空區右上角隅處的卻剛好相反。

④隨著采空區充填工程的不斷進行,頂板各監控點的下沉位移逐漸減小,各監控點的安全系數也逐漸提高,在生產時如果只留一個空區,其余空區采后及時充填,隔層厚度可控制在10m到14m間,采場基本會處于穩定狀態。同時充填對礦柱的位移變化影響較大,礦柱兩側空區充填前,礦柱頂部右側位移較明顯,但底部卻向左側發展,形成一傾倒趨勢,當空區僅部分充填時,緊鄰空區的礦柱底部位移增大明顯,這主要是由于充填體的側壓作用所致隨著采空區的充填工程不斷進行,頂板各監控點的下沉位移逐漸減小。endprint