影響WRAM材料設計與路用性能的關鍵因素研究

吳國雄,鄧娟,梁勝超

(1重慶交通大學 土木工程學院,重慶 400074;2重慶建筑工程職業學院,重慶 400039;3重慶市市政設計研究院,重慶 400020)

0 引言

瀝青路面溫拌再生技術能極大限度降低結合料的拌合溫度,避免傳統熱拌再生施工溫度過高及冷拌再生施工溫度較低對路面性能產生不利影響[1],確保瀝青混合料的路用特性,并大幅度節省燃料、降低生產過程中的老化和減少排放[2]。

目前,國內針對WRAM路用性能的影響因素研究主要集中在單因素影響方面。 季節[3]、韓永強[4]及湯文[5]主要研究了RAP摻量對WRAM高溫性能、低溫性能和水穩定性的影響。鄧昌中[6]研究了溫拌劑摻量對WRAM的高溫、低溫及水穩定性能的影響規律。劉振丘[7]通過試驗研究了RAP摻量及RAP顆粒組成等單因素對HRAM路用性能的影響。針對RAP顆粒組成對WRAM各路用性能的影響以及關鍵因素 (溫拌劑用量、RAP摻量及其顆粒組成)對WRAM各路用性能的交互影響研究鮮有報道。因此,本文采用正交試驗進行WRAM路用性能關鍵因素影響分析。

1 原材料的選擇與性能檢測

1.1 集料

舊集料采用渝萬高速重慶至萬盛段上面層結構(AC-16)銑刨回收的石灰巖,新集料采用石灰巖。以 4.75 mm、9.5mm、19mm 為界限,將RAP 分為0~5mm、5~10mm、10~19mm三檔,去除19mm以上超粒徑集料。利用抽提法分離出瀝青和舊集料,通過篩分得到各檔級配。舊集料以4.75作為關鍵篩孔,分為小于4.75和大于4.75兩檔,采用四分法進行樣本取樣。按規定方法測定新舊集料各項指標,經測定,新舊集料的技術指標均滿足規范[8]要求。

1.2 瀝青及溫拌劑

新瀝青選擇90#基質石油瀝青,按規范測定新舊瀝青的相關技術指標均符合規范[9-10]使用要求。溫拌劑選用重慶某技術公司提供sasobit溫拌劑[11]。

2 配合比設計

2.1 級配優選

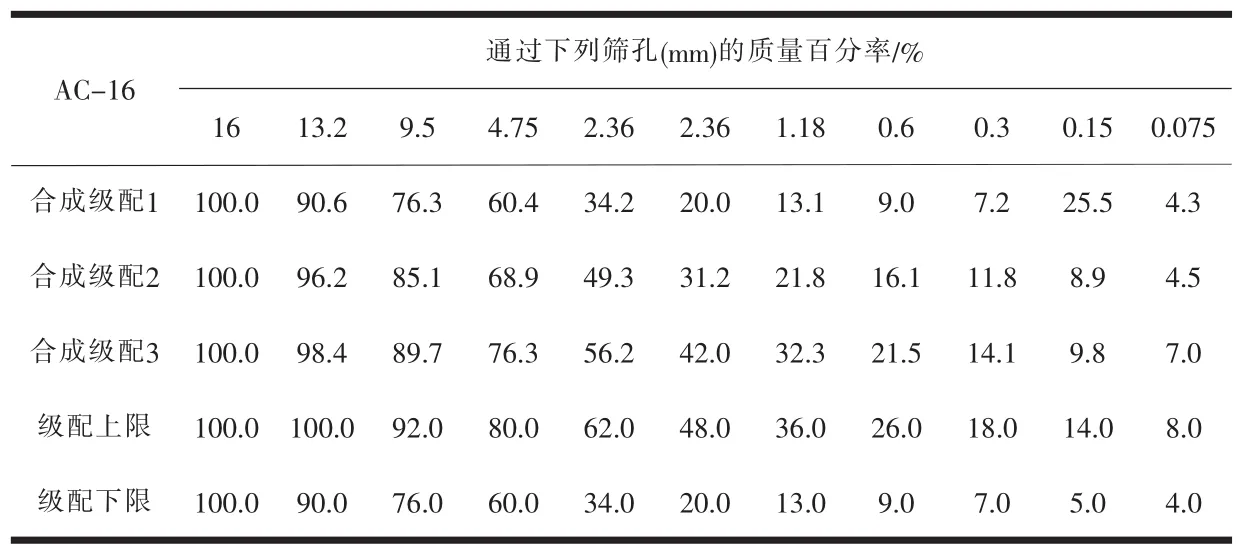

選擇AC-16結構型,初步擬定粗中細3種合成級配,選用旋轉壓實儀成型試樣并參照superpave設計方法進行每種試拌合成級配的體積特征分析及級配評估[12]。級配設計如表1所示。

表1 AC-16型瀝青混合料三種合成級配設計

采用的舊料摻量為30%(0~5mm、5~10mm、10~19mm各檔比例為1∶1∶1),溫拌劑摻量為3%。 通過superpave試拌瀝青含量選擇方法確定3種級配試拌瀝青用量,拌合溫度為140℃,試件采取旋轉壓實儀130℃溫度成型試件,每種試拌級配制作兩個試樣,按照試拌合成級配評價方法預估混合料的體積特征和壓實特性,通過綜合分析和對照,選擇合成級配2為最佳合成級配,其體積特征和壓實特性如表2。

2.2 最佳瀝青含量的確定

按照合成級配2進行瀝青膠結料含量的選擇,擬定瀝青含量分別為3.6%、3.9%、4.2%、4.5%、4.8%。 根據superpave設計方法進行不同瀝青膠結料含量的混合料體積特性及壓實特性的對比分析,確定空隙率為4%時的瀝青含量為最佳瀝青含量,合成級配2的最佳瀝青含量為4.12%。

3 試驗方案制定

考慮到影響因素的多樣性,采用正交試驗方法進行WRAM路用性能影響因素主次關系及顯著性分析,用于指導路面結構設計。

3.1 因素和水平的選取

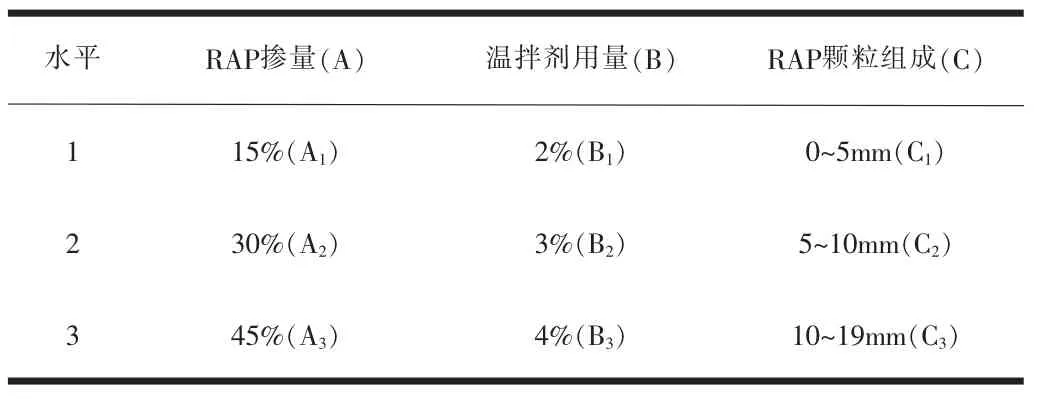

試驗擬定3個關鍵因素(RAP摻量、溫拌劑用量、RAP顆粒組成)作為因素對象,每個因素選取3個水平,即三因素三水平的正交試驗,如表3。

表3 因素水平表

3.2 正交試驗方案

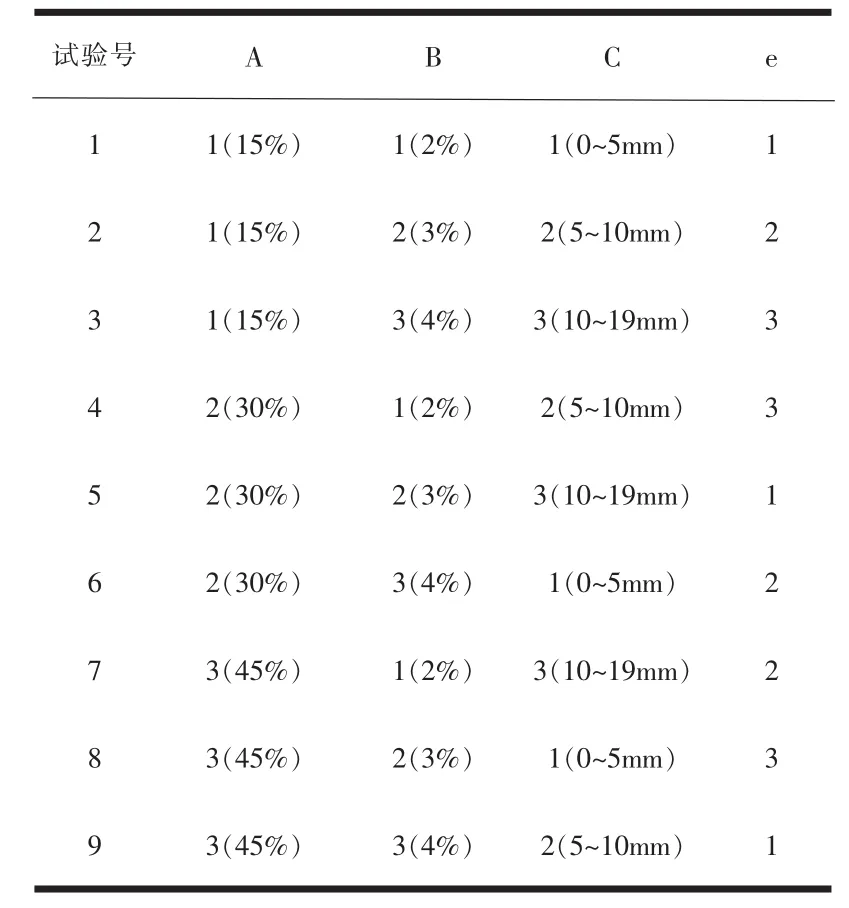

結合本研究內容進行三因素三水平正交設計,采用9種因素水平組合方案成型試件。試驗方案如表4。

4 WRAM路用性能關鍵因素影響分析

4.1 不同影響因素對WRAM水穩定性影響分析

表4 正交試驗方案

通過凍融劈裂試驗評價WRMA的水穩定性。為保證每個劈裂試件達到7%的空隙率,提前按目標空隙率計算混合料密度并稱料,旋轉壓實儀選擇等高模式,按照正交試驗的9組組合形式每組成型6個旋轉壓實試件,試件尺寸均為直徑100mm×高63.5mm。

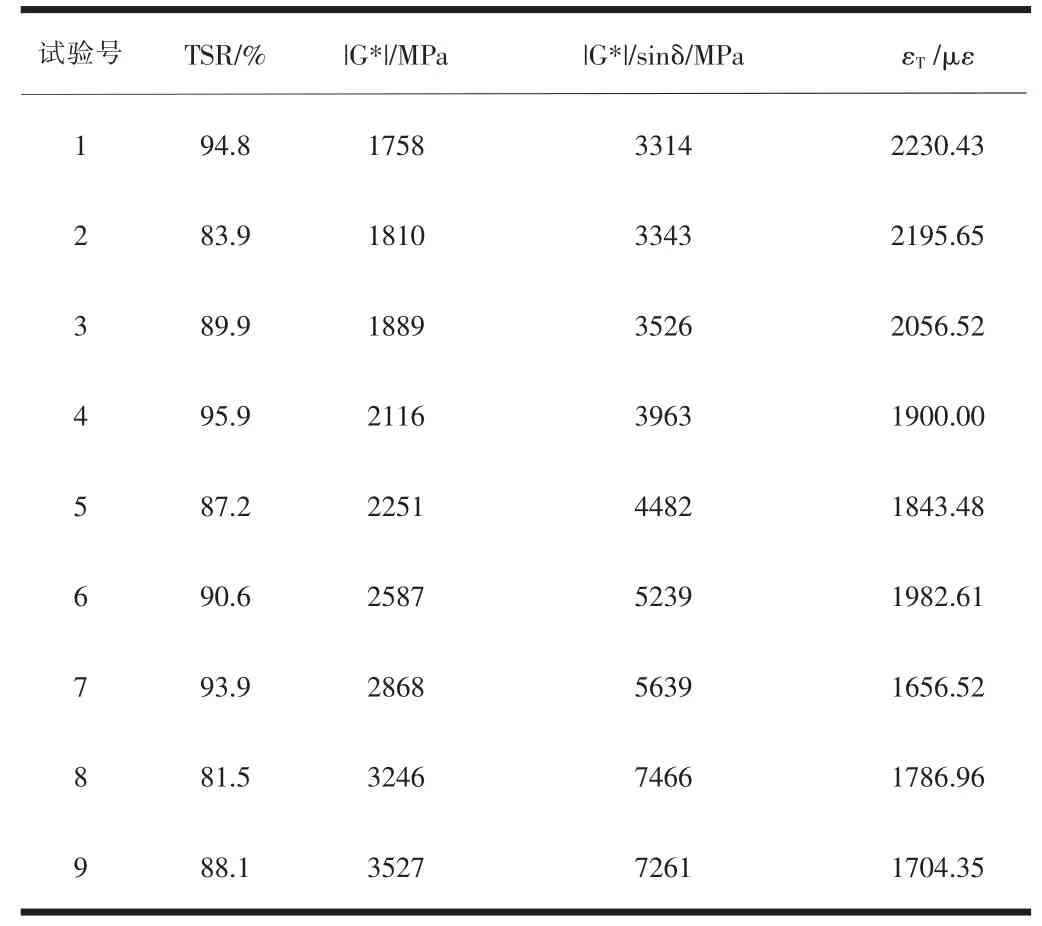

每組正交試件隨機分成兩組,每組3個。按照規范[13]中試驗方法,第1組在常溫下保存備用,第2組進行凍融循環。試驗在25℃±0.5℃條件下,用50mm/min的加載速率進行凍融劈裂試驗,通過計算得到各組劈裂強度得到凍融劈裂強度比,計算結果如表5所示。

表5 正交試驗結果

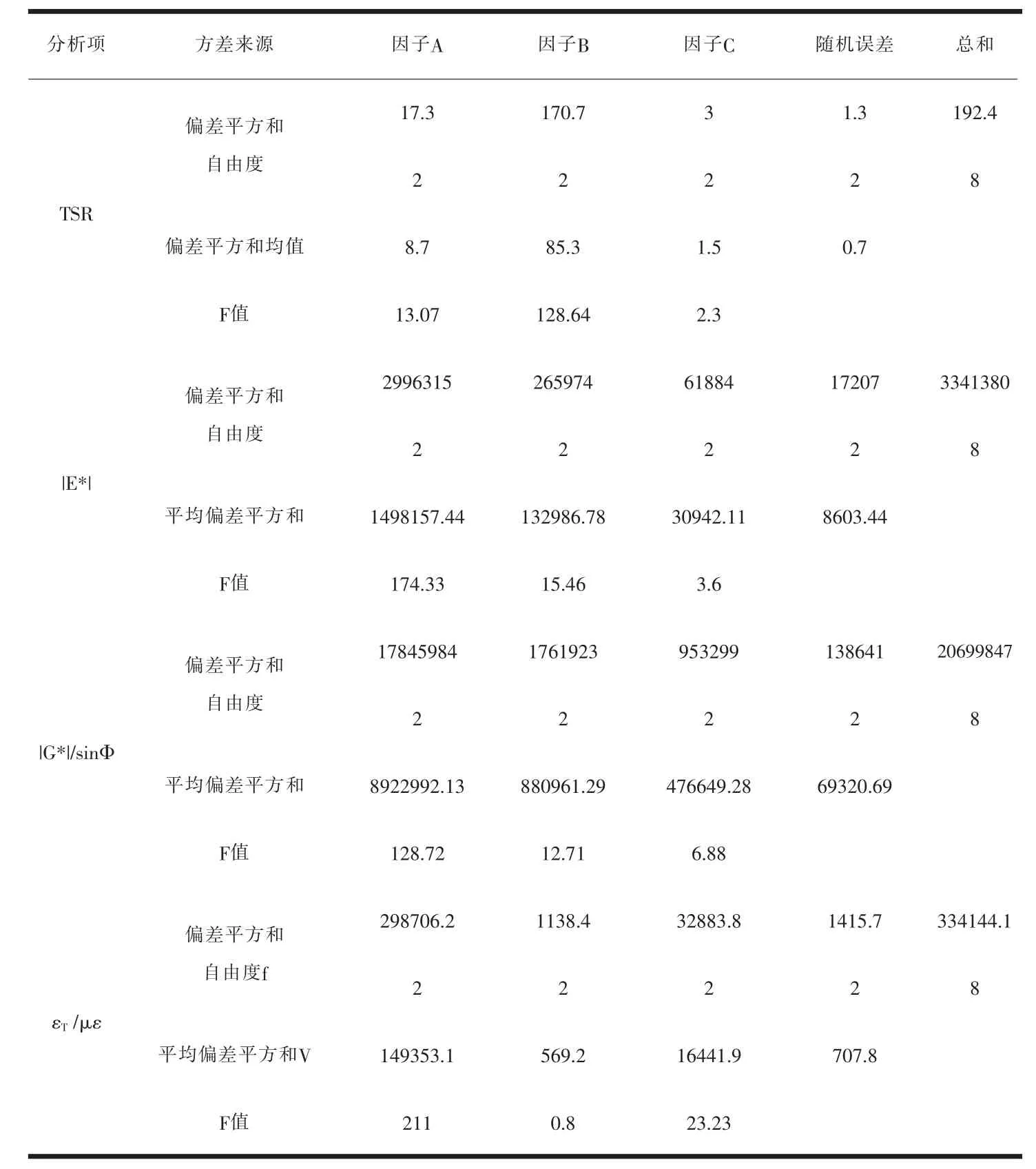

采用方差分析法評價各因素顯著性,根據F檢驗標準進行F值與F臨界值的比較分析,得到各因素對WRAM水穩定性的影響程度,方差分析表如表6所示。

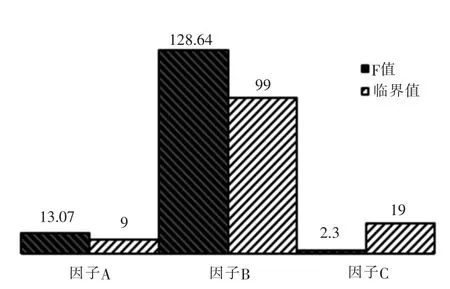

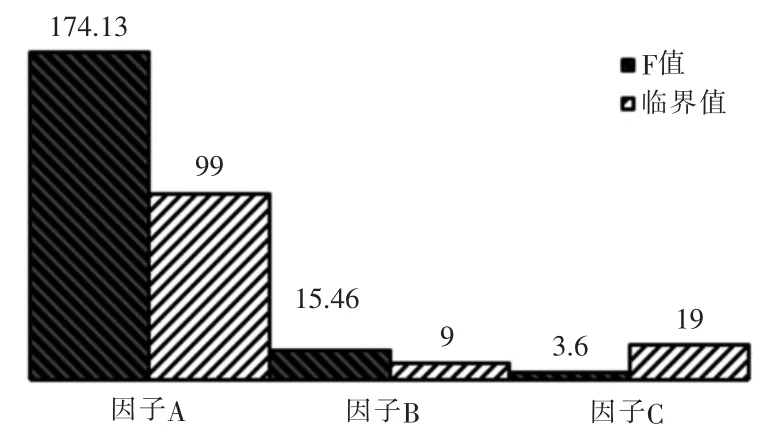

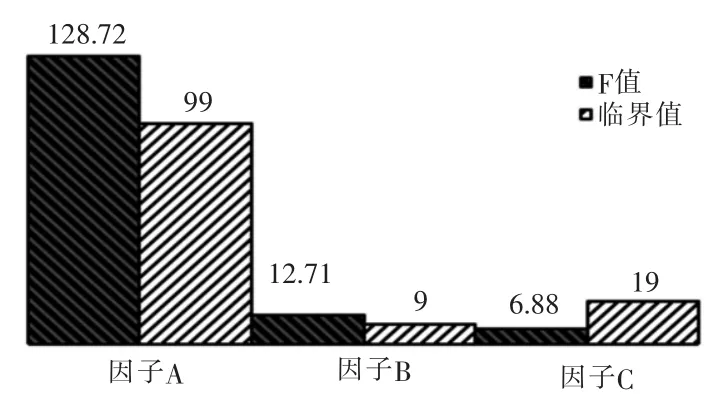

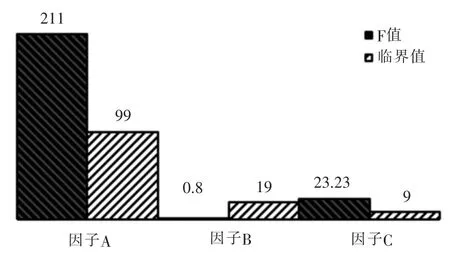

根據表5中凍融劈裂強度比TSR的計算結果,采用方差分析法進行A、B、C三種因素顯著性評價,TSR F值與臨界值的對比分析如圖1所示。

表6 方差分析表

圖1 TSR的F值與臨界值

由表5及圖1可知,當α=0.01時,FA=128.72>F0.01(2,2)=99;當α=0.01時,FB=13.07>F0.1(2,2)=9。 對照F檢驗規范,確定B因素對凍融劈裂強度比具有顯著性影響,A因素對凍融劈裂強度比影響比較顯著。當α=0.05時,FC=2.30,C因素對凍融劈裂強度比無顯著性影響。即溫拌劑用量對WRAM水穩定性影響顯著,RAP摻量對其影響較顯著,RAP顆粒組成對其無顯著影響。同時根據F值的大小判定三因素對凍融劈裂強度比影響的主次關系是:B、A、C, 即溫拌劑用量>RAP摻量>RAP本身組成。

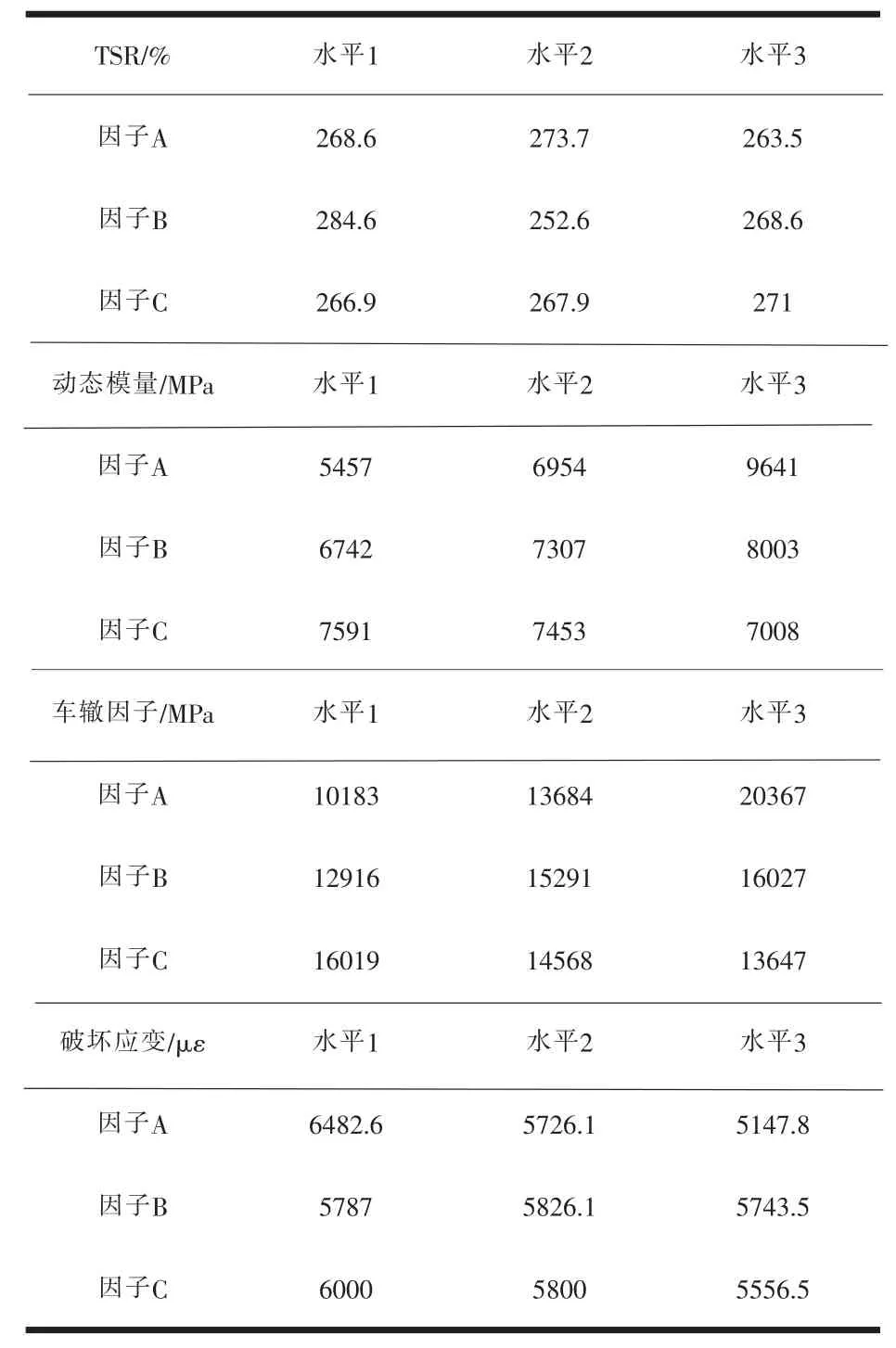

通過對比分析進行不同因素水平的水穩定性能評價,得到最優水平組合,直觀試驗結果如表7所示,凍融劈裂強度比和值隨因素水平的變化規律如圖2所示。由表7及圖2可知,溫拌劑用量變化引起的凍融劈裂強度比變化情況為B1>B3>B2,即溫拌劑用量為2%時水穩定性最好,溫拌劑用量為3%時水穩定性最差。RAP摻量變化引起的TSR變化情況是A2>A1>A3,即RAP摻量為30%時水穩定性最好,RAP摻量為45%時水穩定性最差。基于RAP顆粒組成對凍融劈裂強度比無顯著性影響,不進行RAP顆粒組成優選。綜合分析圖2及表7,得到建議的WRAM水穩定性最優組合為A2B1C2,最差組合為A2B1C2,A2B1C2較 A3B2C1凍 融 劈 裂 強度比提高了17.7%。

4.2 不同影響因素對WRAM高溫穩定性影響分析

圖2 凍融劈裂強度比和值隨因素水平的變化規律

NCHRP 9-19項目的統計結果表明,線性范圍無圍壓條件下動態模量|G*|和車轍因子|G*|/sinδ與車轍有較好的統計相關性。因此采用SPT試驗裝置以45℃、10Hz的條件進行動態模量試驗, 選取|E*|和|G*|/sinδ的試驗數據分析不同影響因素對WRMA高溫穩定性的影響。試驗結果如表5所示。

根據表5中動態模量|G*|和車轍因子|G*|/sinδ的計算結果,對A、B、C三種因素進行顯著性分析,表6中動態模量及車轍因子F值與臨界值的對比分析分別如圖4、圖5所示。由表5及圖4、圖5可知,當α=0.01時,FA=174.13>F0.01(2,2),FA=128.72>F0.01(2,2);當α=0.1時,FB=15.46>F0.1(2,2)=9,FB=12.71>F0.1(2,2)=9。 根據F檢驗標準,判定A因素對|G*|和|G*|/sinδ有顯著性影響,B因素對|G*|和|G*|/sinδ影響較顯著。 而FC=3.6,FC=6.88,C因素對|G*|和|G*|/sinδ無顯著性影響。即RAP摻量對WRAM高溫穩定性有顯著性影響,溫拌劑用量對其影響較顯著,RAP顆粒組成對其無顯著性影響,定三因素判定三種因素對|G*|和|G*|/sinδ影響的主次關系為RAP摻量>溫拌劑用量>RAP顆粒組成。

表7 正交試驗結果和值匯總

圖3 動態模量的F值與臨界值

圖4 車轍因子的F值計算值與臨界值

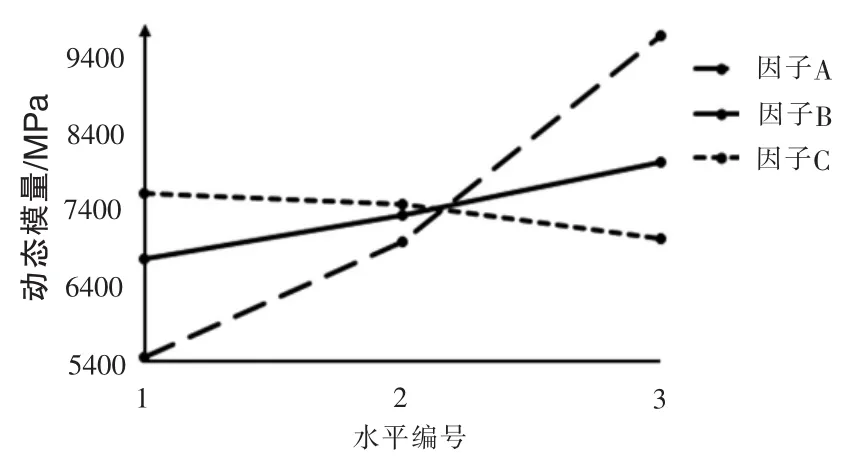

圖5 動態模量和值隨因素水平的變化規律

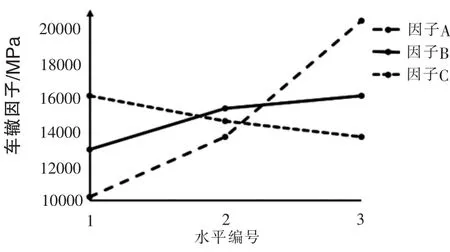

圖6 車轍因子和值隨因素水平的變化規律

不同因素水平的動態模量|G*|和值如圖3所示,車轍因子和值如圖4所示。由圖3及圖4可知,RAP摻量變化引起的|G*|和|G*|/sinδ變化情況是A3>A2>A1, 即高溫 穩定性隨RAP摻量增加持續增強。由表7及圖5、6可知,溫拌劑用量變化引 起的|G*|和|G*|/sinδ變化情況 是B3>B2>B1, 即高溫穩定性隨RAP摻量增加持續增強。基于RAP顆粒組成對|G*|和|G*|/sinδ無顯著性影響,不對進行RAP顆粒組成優選。綜合分析高溫穩定性的關鍵影響因素可知,A3B3C2為最佳組合,A1B1C1為最差組合,A3B3C2較A1B1C1的|G*|提高了100.6%,|G*|/sinδ提高了119.1%。

4.3 不同影響因素對WRAM低溫抗裂性影響分析

通過瀝青混合料半圓彎拉(SCB)試驗測定試件最大荷載、豎向位移和試件尺寸等參數,進而求得試件的抗彎拉強度(RT)、勁度模量(ST)和破壞應變(ετ)。 采用旋轉壓實方式成型直徑150mm的圓柱體試件,并按規定將試件鉆芯切割成雙面平行的半圓試件,直徑100mm,高度63.5mm。試驗采用電子萬能試驗機連續加載至破壞,兩圓棒支點的距離為80mm,加載速率為50mm/min,溫度為-10℃,記錄最大破壞荷載和位移。正交試驗結果如表5。

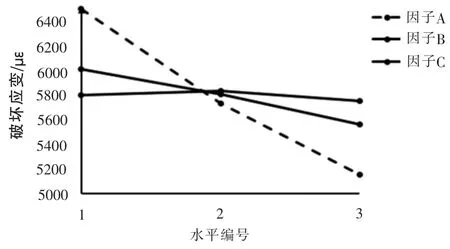

根據表5中破壞應變ετ的計算結果,采用方差分析法進行A、B、C三種因素顯著性評價,表6中F值與臨界值的比較分析如圖7所示。

由圖7可知,當α=0.01時,FA=211>F0.01(2,2)=99;當α=0.1時,FC=23.23>F0.1(2,2)=9。 根據F檢驗標準,判定A因素對εT有顯著性影響,C因素對εT影響較顯著。 而FB=0.80,B因素對εT無顯著性影響。即RAP摻量對WRAM低溫抗裂性有顯著性影響,RAP顆粒組成對其有較顯著影響,溫拌劑用量對其無顯著性影響。三因素對εT影響的主次順序是:A、C、B,即RAP摻量> RAP顆粒組成>溫拌劑用量。

圖7 破壞應變的F值與臨界值

圖8 破壞應變和值隨因素水平的變化規律

由表7和圖8可知,RAP摻量變化引起的εT變化情況是A1>A2>A3,即隨著RAP摻量增加,低溫抗裂性不斷降低。RAP顆粒組成變化引起的εT變化情況是C1>C2>C3, 即隨著RAP中組成顆粒粒徑增加,低溫抗裂性不斷降低。基于溫拌劑摻量對εT無顯著性影響,不對其進行優選。綜合分析可知,考慮WRAM低溫抗裂性時,A1B1C1為最優組合,A3B1C3為最差組合,A1B1C1較A3B1C3破壞應變提高了34.6%。

4.3 試驗結果分析

溫拌劑的用量和RAP摻量對WRAM的高溫穩定性能和水穩定性影響顯著,RAP摻量為45%時高溫穩定性最優,RAP用量的增加能有效節約成本,因此建議RAP摻量為45%。溫拌劑用量對水穩定性有顯著性影響,對高溫性能影響較顯著。溫拌劑摻量為2%時不能使高溫性能達到最優,但是能使水穩定性最優,溫拌劑用量減少利于節約成本,因此,建議溫拌劑用量為2%。此時建議最佳組合為:RAP摻量45%、溫拌劑用量2%、RAP的組成5~10mm。

RAP摻量對低溫性能有顯著性影響,對水穩定性影響顯著;溫拌劑用量對水穩定性有顯著性影響,對低溫性能無顯著性影響;RAP組成對低溫性能影響較顯著,對水穩定性無顯著性影響。因此,建議低溫抗裂性和水穩定性最佳組合為:RAP摻量15%、溫拌劑用量2%、RAP組成0~5mm。

5 結論

(1)通過正交試驗和方差分析得知各因素對WRAM各路用性能的顯著性影響。WRAM水穩定性影響因素的主次關系為溫拌劑用量>RAP摻量>RAP顆粒組成,最優組合A2B1C2較最差組合A3B2C1的TSR提高了17.7%。

(2)WRAM高溫穩定性影響因素的主次關系為RAP摻量>溫拌劑用量>RAP顆粒組成,最優組合A3B3C2較最差組合A1B1C1,|G*|提高了100.6%,|G*|/sinδ提高了119.1%。

(3)WRAM低溫抗裂性影響因素的主次關系為RAP摻量>RAP顆粒組成>溫拌劑用量,最優組合A1B1C1較最差組合A3B1C3D,εT提高了34.6%。

(4)根據WRAM所應用的區域不同和關注的路用性能指標差異,建議RAP摻量為45%、溫拌劑用量2%、RAP組成5~10mm時,WRAM高溫穩定性能和水穩定性最優;建議RAP摻量為15%、溫拌劑用量2%、RAP組成0~5mm時,WRAM低溫抗裂性和水穩定性最優。

[1]俞志龍.廠拌熱再生瀝青混合料路用性能及施工工藝研究[D].重慶:重慶交通大學,2013.

[2]徐世法,徐立庭,鄭偉,等.熱再生瀝青混合料新技術及其發展展望[J].筑路機械與施工機械化,2013,6(6):39-43.

[3]季節,奚進,謝永清.溫拌再生瀝青混合料性能試驗[J].建筑材料學報,2014,17(1):106-109.

[4]韓永強,程培峰.RAP摻量對溫拌再生瀝青混合料性能的影響[J].公路交通科技,2015,32(12):38-41.

[5]湯文,盛曉軍,謝旭飛,周興林.回收料摻量對溫拌再生瀝青混合料性能的影響[J].建筑材料學報,2016,19(1):204-208.

[6]鄧昌中,徐燕.基于溫拌再生瀝青混合料路用性能的Sasobit摻量確定[J].公路與汽運,2014(5):98-100.

[7]劉振丘.RAP回收工藝及熱再生瀝青混合料路用性能關鍵影響因素研究[D].重慶:重慶交通大學,2015.

[8]交通部公路科學研究所.JTG E42-2005,公路工程集料試驗規程[S].北京,人民交通出版社,2005.

[9]交通部公路科學研究所.JTG F50-2004,公路瀝青路面施工技術規范[S].北京:人民交通出版社,2004.

[10]JTG F41-2008公路瀝青路面再生技術規范[S].北京:人民交通出版社,2008.

[11]呂玉超,張美玉,張玉貞.溫拌瀝青混合料發展現狀[J].石油瀝青,2013,27(5):1-6.

[12]陳澤宏.瀝青混合料不同配合比設計方法對比研究[D].湖南:湖南大學,2013.

[13]中華人民共和國行業標準.JTG E20-2011.公路工程瀝青及瀝青混合料試驗規程 [S].北京.人民交通出版社,2011.