聲發射方法表征B4C /6061Al復合材料疲勞損傷機制

趙駿超,王文先,李宇力,陳洪勝

(太原理工大學 a.材料科學與工程學院,b.新材料界面科學與工程教育部重點實驗室,太原 030024)

金屬基復合材料由于其輕質高強、優異的耐磨性能、比剛度以及熱力學性能在工程領域取得廣泛應用[1-2]。相較于纖維增強金屬基復合材料,顆粒增強金屬基復合材料具有更好的各向同性力學性能、相對簡單的制備工藝和低廉的生產成本,故其工程應用前景備受關注。碳化硼(B4C)由于其極高的剛度、接近金剛石的硬度和較碳化硅、氧化鋁等陶瓷顆粒更低的密度,其應用符合金屬基復合材料高強化、輕量化的發展趨勢。同時,碳化硼材料可與金屬基體更好地潤濕并產生良好的界面結合[3],相應地提高了復合材料的力學性能并降低其制備難度。此外,碳化硼具有良好的熱穩定性、耐腐蝕性以及中子屏蔽、吸收性能,使得碳化硼作為復合材料的增強相可滿足功能性復合材料的需求[4]。

顆粒增強復合材料的失效斷裂行為比金屬材料更為復雜,特別是當其處于交變載荷的作用下。復合材料的失效斷裂伴隨著金屬基體損傷、顆粒/基體界面脫粘以及顆粒斷裂等現象,其失效斷裂行為受增強相顆粒的粒徑、分布影響極大。而復合材料的失效斷裂過程在材料生產加工中難以控制,疲勞壽命檢測難以充分評估其疲勞性能。對于此問題,復合材料在疲勞載荷作用下的紅外熱像[4]、塑性耗散能[5-6]、動態彈性模量[7-8]等均被用于研究其疲勞損傷行為。以上研究方法不僅從疲勞損傷角度分析了復合材料的疲勞行為,同時也對進一步提高復合材料的性能提供了方向。

本文通過粉末冶金法制備了3 mm厚、B4C質量分數為30%的鋁基復合材料板。由于高質量分數的B4C顆粒引入大量界面組織,以及二次軋制成型所帶來的加工硬化與缺陷,其力學行為特別是疲勞行為亟待分析。通過復合材料在疲勞過程中的動態彈性模量來表征材料的疲勞損傷已有一定研究[7-9],但材料的宏觀疲勞損傷所對應的微觀損傷機制則難以確定。聲發射方法在此種情況下可對材料的微觀損傷機制進行表征。材料的聲發射源自材料內部的滑移、孿生,或是裂紋、位錯的移動、湮滅[10],復合材料的界面摩擦、脫粘、斷裂行為均可通過聲發射信號的振幅與持續時間進行分析[11]。聲發射信號的頻數[12]、振幅、持續時間[13]以及能量[14]等均可反映材料在疲勞載荷作用下的損傷機制。因此本文采用動態彈性模量-聲發射耦合分析方法對30%摻雜B4C/6061Al復合材料的疲勞損傷機制進行了研究。

1 實驗材料及方法

1.1 實驗材料

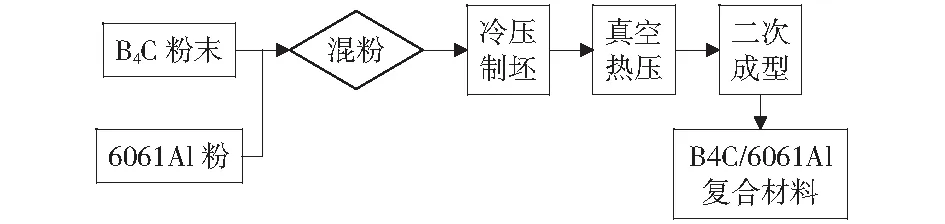

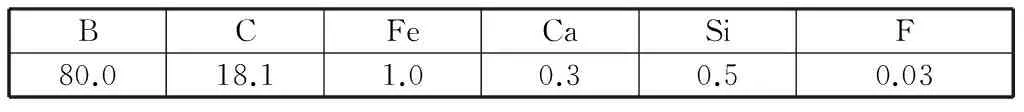

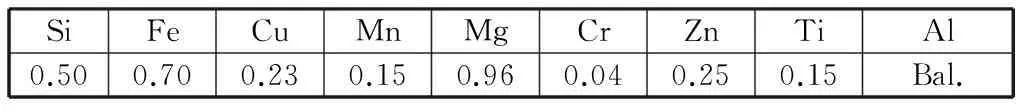

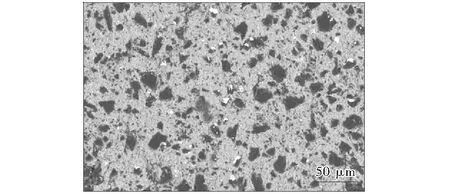

本實驗設計并通過粉末冶金方法制備了B4C顆粒質量分數為30%的6061Al金屬基復合板,其制備工藝流程如圖1所示。碳化硼粉(大連博恩坦有限公司)和6061鋁粉(北京興榮源)的化學成分如表1-2所示。B4C/6061Al復合材料微觀組織結構如圖2所示,可以看到所制備復合材料組織致密,顆粒與金屬基體界面結合良好,無明顯顆粒團聚、氣孔以及軋制成型所導致的顆粒開裂。B4C/6061Al復合材料平行于軋制方向的基本力學性能如表3所示。

圖1 B4C/6061Al復合材料制備工藝流程圖Fig.1 Flow chart of B4C/6061Al composite process

BCFeCaSiF80.018.11.00.30.50.03

表2 6061鋁粉的化學成分(質量分數)Table 2 Chemical composition of 6061Al powder %

圖2 B4C/6061Al復合材料微觀組織形貌Fig.2 Microstructure of fabricated B4C/6061Al composite

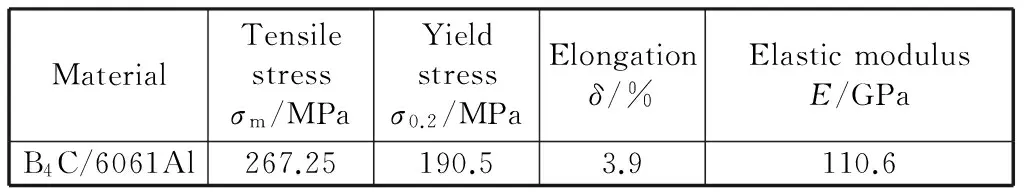

MaterialTensilestressσm/MPaYieldstressσ0.2/MPaElongationδ/%ElasticmodulusE/GPaB4C/6061Al267.25190.53.9110.6

1.2 實驗方法

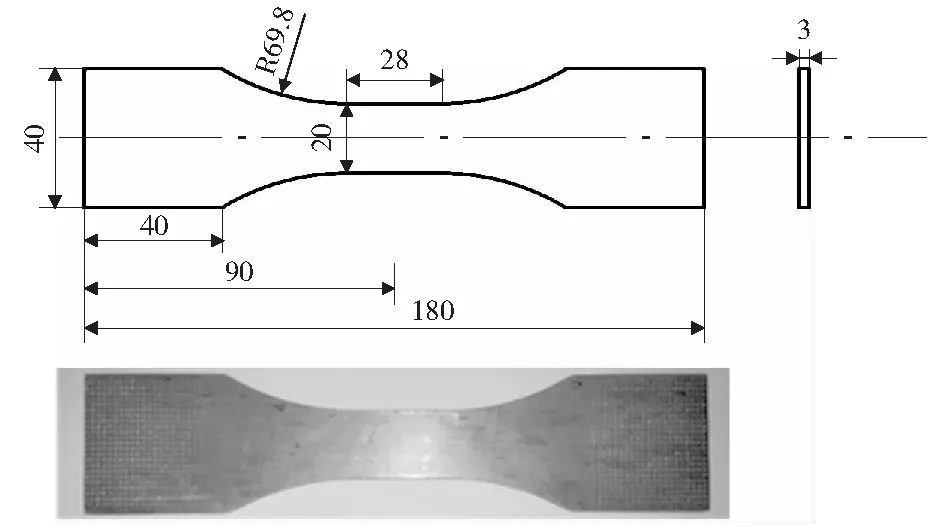

B4C/6061Al復合材料的疲勞試驗在電液伺服疲勞試驗機(型號SDS-100D,中國長春機械學研究院有限公司)上進行,復合材料疲勞試樣沿軋制方向使用線切割進行加工,試樣尺寸如圖3所示。加工完畢的試樣使用砂紙打磨去除加工痕跡,直至試樣表面連續、光滑。不含B4C顆粒的6061鋁合金同樣沿軋制方向加工成疲勞試樣并打磨,與復合材料進行疲勞性能對比。

圖3 疲勞試驗B4C/6061Al復合材料試樣尺寸(mm)Fig.3 The dog-bone specimen used for fatigue test

疲勞試驗采用應力控制下的拉-拉疲勞試驗方法,應力比r=0.1,加載頻率f1=95 Hz,載荷波形為正弦波。同時通過SDS-100D試驗機所配置引伸計對材料軸向應力-應變行為進行測定,引伸計標距為25 mm.測定復合材料應力-應變行為時,綜合參考實驗耗時以及載荷產生的熱耗散效應,加載頻率f2=10 Hz.

USB3.0接口聲發射儀(型號DS5-16B,中國北京軟島時代科技有限公司)配合疲勞試驗機使用,記錄復合材料疲勞過程中的聲發射響應。試驗中兩個傳感器對稱固定在試樣對稱軸上,間距為60 mm,配合引伸計裝配,如圖4(a)所示。傳感器所接收信號通過兩個增益為40 dB的前置放大器并經由聲發射分析終端進行數據處理;濾波處理門檻為40 dB,用以消除實驗中噪音引入的干擾信號,其示意圖見圖4(b).

圖4 復合材料疲勞試樣聲發射-應變檢測系統示意圖Fig.4 The schematic diagram of AE-strain coupled test system

2 結果與討論

2.1 B4C/6061Al復合材料疲勞性能

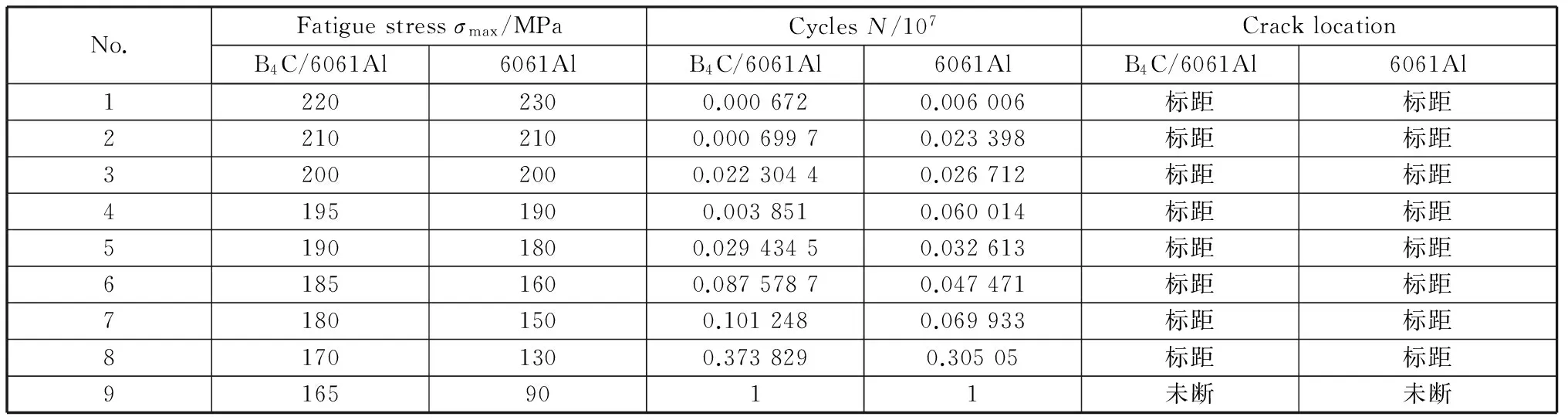

表4所示為B4C/6061Al與6061Al疲勞壽命實驗結果。通過數據擬合可以得到圖5所示的σ-N曲線。從圖5中可以得到,B4C/6061Al復合材料相對于鋁基體有較高的疲勞極限,說明在高周疲勞范圍內復合材料的疲勞性能優于6061Al;而當疲勞載荷增加至195 MPa左右,B4C/6061Al的σ-N曲線與6061Al出現交點,表明隨著疲勞載荷接近乃至高于復合材料屈服強度(190.5 MPa)時,復合材料的疲勞性能與6061Al逐漸趨同并最終低于6061Al.這種變化趨勢是由于當疲勞應力幅較低時,復合材料處于彈性應變主導的變形范疇內,所受載荷通過基體-顆粒的方式進行傳導從而降低復合材料產生的應變幅[15]。

當B4C/6061Al所受應力增大至材料的屈服強度,復合材料變形處于塑性行為主導的范疇內。此時復合材料由于金屬基體的塑性應變導致材料內部流變應力升高,顆粒/基體界面特別是顆粒尖角處的界面應力集中嚴重,導致顆粒/界面脫粘、微裂紋萌生。這些微裂紋快速擴展合并為一個主裂紋,致使材料斷裂并使復合材料在此范疇內疲勞性能下降。

表4 B4C/6061Al復合材料高周疲勞實驗疲勞載荷及其疲勞壽命Table 4 The high-cycle fatigue test results of B4C/6061Al

文獻[16]對SiC增強鋁基復合材料及鋁基體低周疲勞行為進行研究得出,復合材料在塑性行為主導的低周疲勞過程當中的循環硬化階段極為短暫,在疲勞載荷作用下會迅速軟化并發生斷裂。因此可以得出,復合材料在載荷升高過程中疲勞壽命降低的主要原因是循環硬化效應的降低。這一過程可以通過疲勞試樣軸向應力-應變行為進行分析。

圖5 B4C/6061Al與6061Al的σ-N曲線Fig.5 The σ-N curve of B4C/6061Al composite and 6061Al

2.2 B4C/6061Al復合材料斷裂行為

通過掃描電鏡對復合材料的疲勞斷口(圖6)進行觀察可以看到:在裂紋萌生階段,疲勞裂紋主要在6061Al基體中擴展,顆粒較少裸露于斷口表面;而在裂紋擴展階段,疲勞斷口形貌盡管受到大量B4C顆粒的干擾,仍呈現出一定的疲勞裂紋擴展形貌,同時可以觀察到隨著裂紋的擴展,斷口表面開始出現脫粘的B4C顆粒,如圖6(b)所示,殘留的鋁基材料出現在脫粘顆粒表面;而在裂紋失穩擴展區域,可以觀察到斷口表面出現大量韌窩,同時脫粘顆粒廣泛分布在斷口表面,呈現出近似拉伸斷口的形貌。由此說明,B4C/6061Al的斷裂行為很大程度上是通過裂紋尖端與增強相顆粒的相互作用而表現,這種特征也貫穿于復合材料的整體斷口形貌。

圖6 不同疲勞裂紋擴展階段B4C/6061Al復合材料斷口形貌Fig.6 Fracture surface of B4C/6061Al under different fatigue crack propagation stage

通過觀察B4C/6061Al復合材料脫粘顆粒細節可以看到,復合材料顆粒/集體界面結合良好,脫粘很大程度上是由于靠近界面的鋁基體撕裂所導致。

2.3 B4C/6061Al復合材料疲勞應變行為

通過引伸計測量B4C/6061Al復合材料在疲勞過程中的應力-應變行為,并依據數據擬合得到復合材料的遲滯回線,如圖7所示。不同疲勞載荷下復合材料的遲滯回線隨著循環次數的增加,先由一個不閉合的曲線開始,之后由于復合材料的循環硬化而曲線收束,最終曲線由于循環軟化以及材料裂紋萌生而再次變寬,直至試樣斷裂。同時,隨著疲勞載荷的增加,材料遲滯回線的寬度也出現明顯上升,從200 MPa時的接近閉合直至230 MPa時寬度明顯增加。此外,在230 MPa疲勞應力下,6061Al的遲滯回線幾乎完全閉合,且幾乎不發生移動,表示6061Al在疲勞載荷作用下的遲滯效應并不明顯,且隨著疲勞載荷增加,材料基本不產生塑性應變的累積。

圖7 B4C/6061Al復合材料在不同疲勞應力下的遲滯回線Fig.7 Hysteresis loops of B4C/6061Al and 6061Al under different fatigue stress

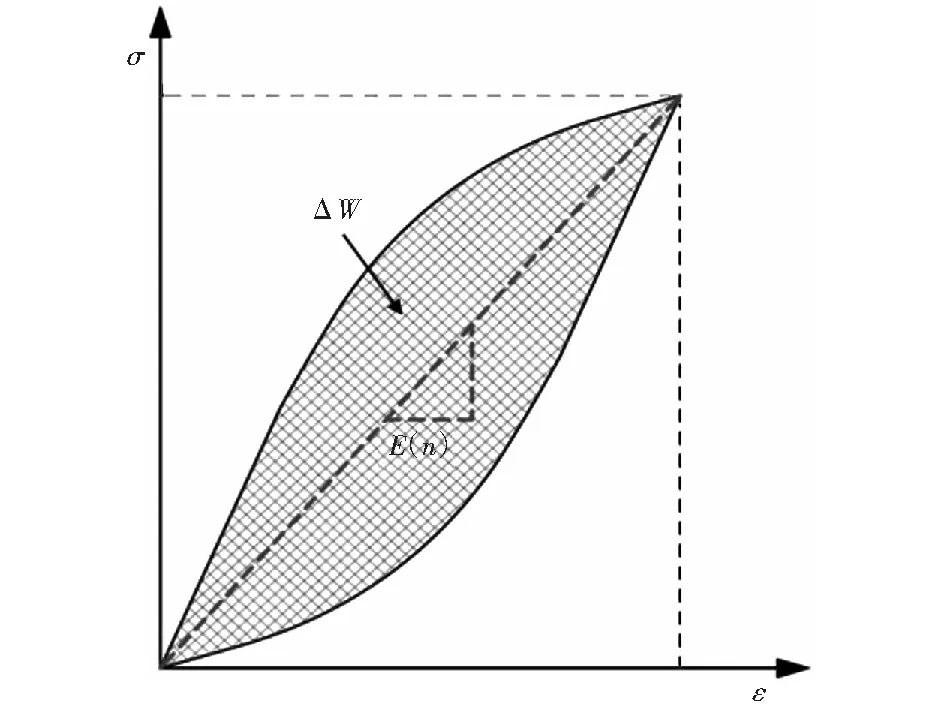

(1)

(2)

式中:εmax代表應變峰值;εmin代表應變谷值;N為循環周期數。ΔW可由遲滯回線的面積計算得到[4]。

圖8 循環模量與塑性耗散能的示意圖Fig.8 Schematic diagram of plastic dissipated energy and hysteresis modulus

圖9為B4C/6061Al復合材料疲勞壽命內的平均應變(圖9(a))、平均應變率(圖9(b))、循環模量(圖9(c))以及塑性耗散能(圖9(d))變化曲線。當疲勞載荷高于復合材料屈服強度的情況下,可以看到,隨著疲勞載荷的增加,復合材料的塑性耗散能明顯增加(圖8),說明復合材料每周期內由外界做功獲取的能量更多,同時也導致了B4C/6061Al復合材料疲勞壽命的降低。疲勞過程中,ΔW在很多計算模型中被視為位錯的產生和移動所消耗的能量,同時也就表示材料在疲勞載荷作用下發生塑性變形的程度,從圖9(b)和圖9(d)中可以看到,復合材料塑性應變累積的速率和塑性應變能增加的趨勢相同[1]。

對于復合材料變形過程中的能量與應變關系有以下解釋:

1) 假設材料不可逆的塑性應變εm是由于位錯運動x導致的,則有[18]:

(3)

式中:M為泰勒因子;υ為泊松比;b為Burgers矢量;ρm為位錯密度;x為位錯在施加應力下的平均移動距離。公式(3)同樣可寫作:

(4)

式中:A為一個位錯掃過的平均面積;n為單位體積的位錯數量。

2) 假設塑性應變能ΔW的產生是由于位錯的移動,則有:

ΔW=2nAΩ.

(5)

其中,Ω為單個位錯掃過單位面積所消耗的能量,結合公式(4),(5)有:

(6)

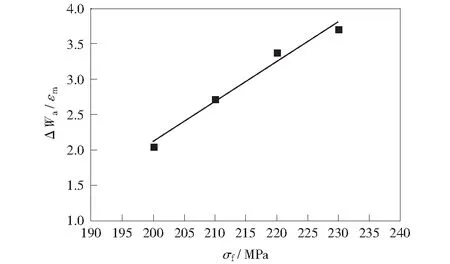

以上分析說明,復合材料在疲勞載荷作用下發生的塑性應變與塑性應變耗散能成正比。而在本研究中,計算不同疲勞載荷下的ΔW/εm,同樣可以得到,在復合材料斷裂之前ΔW/εm呈一個定值。將ΔW/εm與疲勞應力σf繪制曲線(圖10),可以得到:

(7)

其中,斜率k與截距b為線性擬合結果。對于30%的B4C/6061Al復合材料,k為0.056,b為-9.096.

2.4 B4C/6061Al復合材料疲勞過程中的聲發射響應

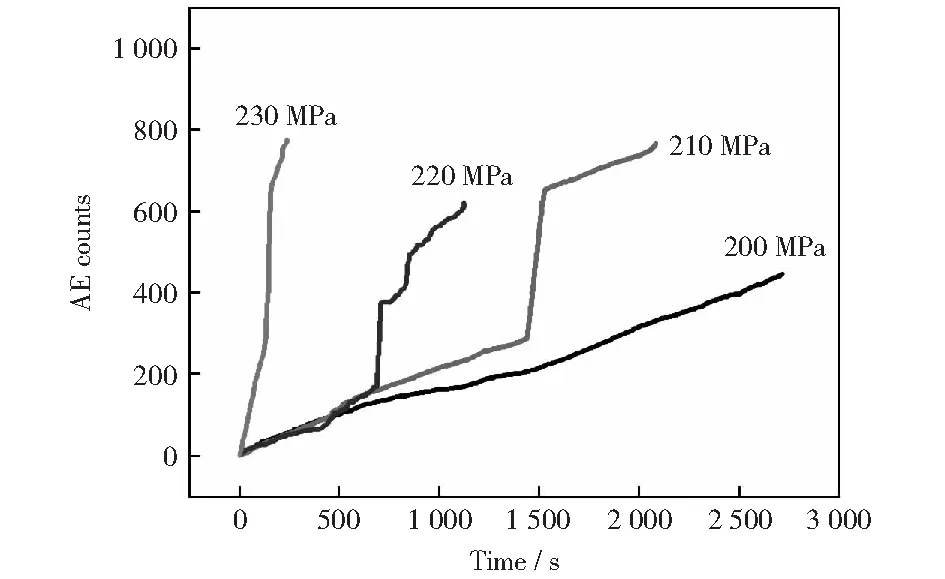

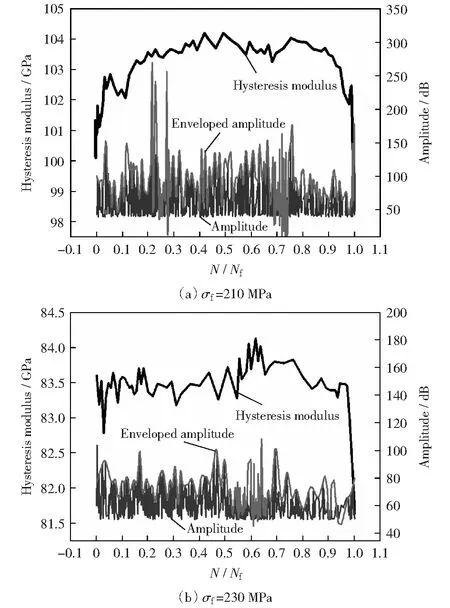

固定在疲勞試樣表面的聲發射傳感器記錄了上述載荷條件下的B4C/6061Al復合材料聲發射數據,圖11所示為實驗中試樣在承受循環載荷作用時所產生聲發射信號次數隨時間的變化趨勢。結合材料動態彈性模量可以發現,復合材料在循環軟化結束之后,會產生一次動態彈性模量的增加,隨后則保持降低趨勢直至最終斷裂。

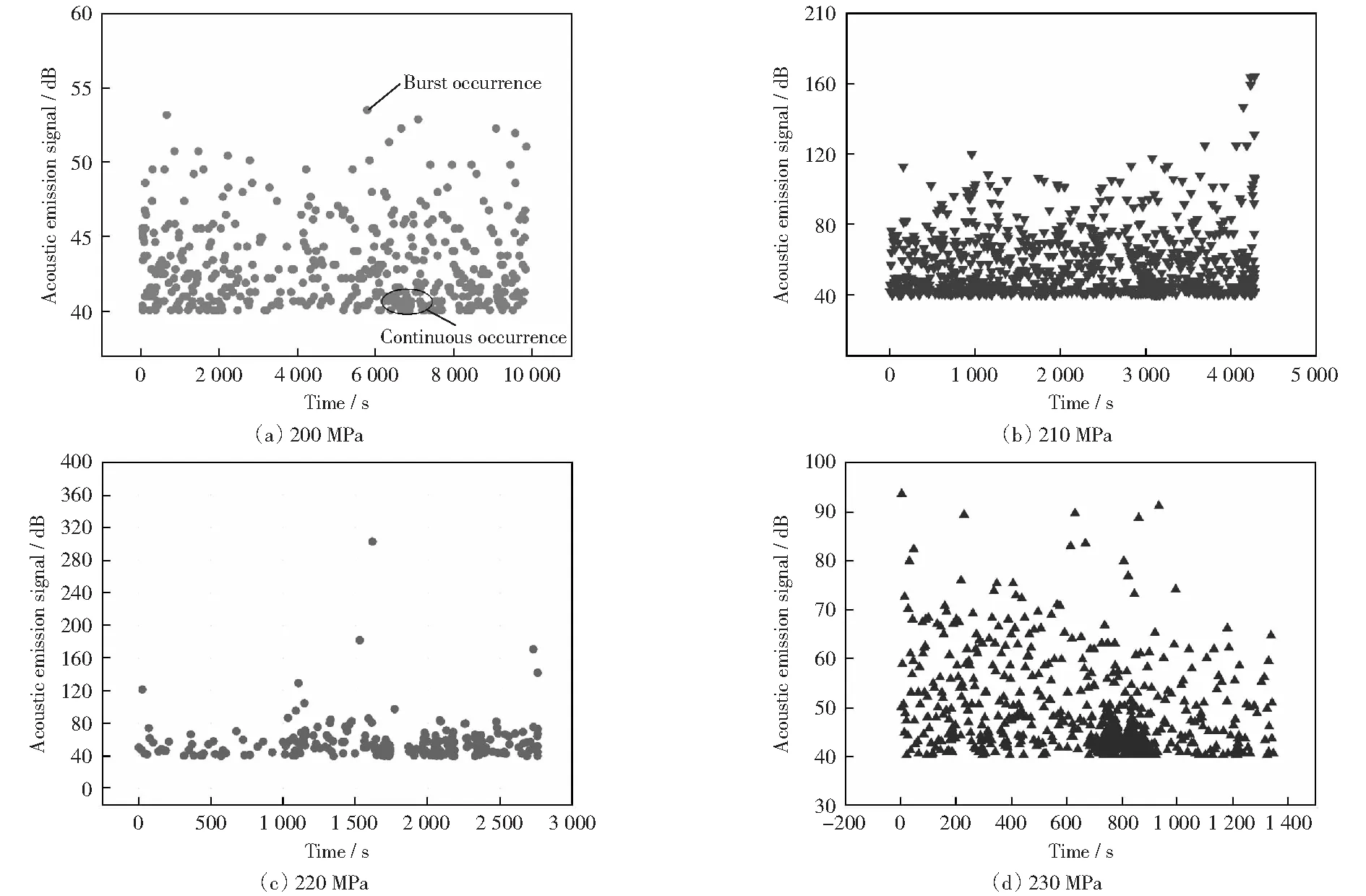

這一階段在復合材料聲發射信號上體現為聲發射信號的增加。不同載荷下對應的聲發射撞擊信號見圖12.較高的疲勞載荷意味著更短的斷裂時間,而且試樣所產生的聲發射信號的振幅也比低載荷時強。聲發射信號包含兩個類型:爆發型和連續型(如圖12(a)標識)。根據研究[15],爆發型信號與材料中個體事件有關,導致了不連續的聲發射信號。與此同時,連續型信號與重疊或連續的發射事件相關,來自一個或更多的聲源導致了持續的信號。爆發信號被用于檢測材料的斷裂、破損以及裂紋跳躍,連續信號則應用于材料應力腐蝕、剪切分析。由圖13可以看到,復合材料在不同載荷下分別在0.79Nf~0.9Nf,0.69Nf~0.73Nf,0.61Nf~0.63Nf,0.54Nf~0.66Nf出現了聲發射信號的劇烈增加,表示此階段材料組織結構發生了較大變化,或是萌生了裂紋。由此后復合材料動態彈性模量的降低認為,此階段為復合材料疲勞裂紋萌生階段。通過聲發射響應結合應力-應變可綜合分析此階段復合材料顆粒/界面的失效以及顆粒的斷裂等斷裂行為。通過圖12可以看到在聲發射信號增加階段,爆發型信號振幅略有上升,而增加的聲發射信號多為連續型信號,這說明復合材料的裂紋萌生并非集中于材料內部一點,而是多數聲發射源共同作用的結果。

圖9 B4C/6061Al復合材料在疲勞過程中循環應變行為Fig.9 Cyclic responses of B4C/6061Al composite

圖10 B4C/6061Al塑性應變能、平均應變(ΔWa/εm)與疲勞應力σf之間的關系Fig.10 Relationship of ΔWa / εm and σf under different fatigue stress

圖11 循環載荷對聲發射信號計數的影響Fig.11 AE signal counts under recycle loading conditions

根據圖13中210 MPa和230 MPa循環載荷下的聲發射信號振幅與動態彈性模量對比可以看到,B4C/6061Al復合材料在循環載荷作用下的聲發射信號與動態彈性模量有明顯的相關性,特別是在復合材料的循環硬化階段與試樣斷裂前彈性模量的劇烈增長階段。如果對此階段聲發射信號的振幅變化與動態彈性模量進行對照分析則可以觀察到,隨復合材料動態彈性模量的增加,聲發射信號的振幅減小,反之則會增大。這在觀察圖13中將聲發射振幅進行包絡處理之后得到的包絡振幅曲線時則更為明顯。根據文獻[13]對復合材料在疲勞載荷作用下的聲發射信號分類,復合材料在疲勞過程中聲發射振幅增大代表材料傾向于基體的損傷,反之則傾向于界面脫粘與界面組織的摩擦效應。這也解釋了復合材料動態彈性模量變化的微觀機制,即彈性模量上升表示材料基體的變形,彈性模量降低則代表顆粒/基體界面的損傷。

圖12 不同疲勞載荷下測量得到的聲發射信號Fig.12 AE event signals measured at different stress levels

圖13 不同疲勞載荷下的聲發射響應與動態彈性模量Fig.13 AE responses and dynamic elastic modulus under different fatigue stress

圖14 不同疲勞載荷下的聲發射波長與動態彈性模量Fig.14 AE amplitude and dynamic elastic modulus

從圖14得到在復合材料的動態彈性模量達到最大時,聲發射響應也最為強烈。這是由于此階段復合材料的基體疲勞損傷飽和,顆粒/基體界面開始受載、變形、并導致界面應力集中并最終發生脫粘,裂紋萌生。

經過對復合材料在循環載荷加載過程中的動態彈性模量-聲發射耦合分析可以發現:通過記錄疲勞過程中聲發射信號的分布與振幅,可觀察到在復合材料裂紋萌生和擴展階段主要增加的聲發射信號均為連續型聲發射信號,振幅較小,說明了復合材料在裂紋萌生階段,顆粒/基體界面失效是主要的斷裂方式。對于顆粒斷裂所導致的極高振幅、短持續時間的聲發射信號則由于B4C顆粒的高強度,僅在裂紋擴展階段少數出現,這與SiC顆粒增強鋁基材料疲勞裂紋通過大量顆粒斷裂致使疲勞裂紋迅速擴展的現象有所不同[2]。這也說明了,B4C顆粒作為金屬基體的增強相可以更多地促使疲勞裂紋偏折并使復合材料具有更好的疲勞性能。

3 結論

1) 對比6061Al基體,B4C/6061Al復合材料在高周范圍內疲勞性能得到提升,疲勞極限由97 MPa提高為167.5 MPa.而隨疲勞應力升高,復合材料產生較大塑性應變幅,塑性應變能增加,疲勞壽命迅速降低。

2) B4C/6061Al復合材料在循環載荷作用下,其塑性耗散能、平均應變以及疲勞應力存在一定的線性關系。

3) B4C/6061Al復合材料在循環載荷作用下聲發射信號頻數和波長可以對復合材料的斷裂行為進行表征,聲發射計數的驟增表示復合材料動態模量達到最高,意味著復合材料顆粒/基體界面開始失效。

4) 聲發射信號的波長與B4C/6061Al復合材料動態彈性模量呈反相關,說明了復合材料在疲勞裂紋萌生前的損傷行為由鋁基體循環應變行為主導,其后顆粒/界面反應加劇,最終由于顆粒脫粘、裂紋萌生并導致復合材料斷裂。

[1] LORCA J L.Fatigue of particle and whisker-reinforced metal-matrix composites[J].Prog Mater Sci,2002,47:283-353.

[2] GANESH V V,CHAWLA N.Effect of particle orientation anisotropy on the tensile behavior of metal matrix composites:experiments and microstructure-based simulation[J].Mater Sci Eng A,2005,391:342-353.

[3] CHEN H S,WANG W X,LI Y L,et al.The design,microstructure and mechanical properties of B4C/6061Al neutron absorber composites fabricated by SPS[J].Mater Des,2016,94:360-367.

[4] XU Z G,JIANG L T,ZHANG Q,et al.The design of a novel neutron shielding B4C/Al composite containing Gd[J].Materials & Design,2016,111:375-381.

[5] MENEGHETTI G,QUARESIMIN M.Fatigue strength assessment of a short fiber composite based on the specific heat dissipation[J].Composites Part B,2011,42:217-225.

[6] LI L B.Fatigue hysteresis behavior of cross-ply C/SiC ceramic matrix composites at room and elevated temperatures[J].Mater Sci Eng A,2013,586:160-170.

[7] LI L B.A hysteresis dissipated energy-based parameter for damage monitoring of carbon fiber-reinforced ceramic-matrix composites under fatigue loading[J].Mater Sci Eng A,2015,634:188-201.

[8] DAGGUMATI S,DE BAERE I,VAN PAEPEGEM W,et al.Fatigue and post-fatigue stress-strain analysis of a 5-harness satin weave carbon fibre reinforced composite[J].Compos Sci Technol,2013,74:20-27.

[9] WU F Q,YAO W X.A fatigue damage model of composite materials[J].Int J Fatigue,2010,32:134-138.

[10] KAWAI S,YOSHIDA Y,ASANO H,et al.Acoustic emission response of magnesium alloy during cyclic and creep tests[J].Mater Sci Eng A,2016,668:120-124.

[11] MOMON S,GODIN N,REYNAUD P,et al.Unsupervised and supervised classification of AE data collected during fatigue test on CMC at high temperature[J].Composites Part A,2012,43:254-260.

[12] NAZMDAR SHAHRI M,YOUSEFI J,FOTOUHI M,et al.Damage evaluation of composite materials using acoustic emission features and Hilbert transform[J].Journal of Composite Materials,2015,50:263-264.

[13] MOHAMMAD M,ABDULLAH S,JAMALUDIN N,et al.Predicting the fatigue life of the SAE 1045 steel using an empirical Weibull-based model associated to acoustic emission parameters[J].Materials & Design,2014,54(2):1039-1048.

[14] XU Y,MELLOR B G.Characterization of acoustic emission signals from particulate filled thermoset and thermoplastic polymeric coatings in four point bend tests[J].Materials Letters,2011,65(23):3609-3611.

[15] PARK B G,CROSKY A G,HELLIER A K.High cycle fatigue behavior of micro sphere Al2O3-Al particulate metal matrix composites[J].Composites Part B:Engineering,2008,39(7):1257-1269.

[16] HAN N L,WANG Z G,SUN L.Effect of reinforcement size on low cycle fatigue behavior of SiC particle reinforced aluminum matrix composites[J].Scripta Metallurgicaet Materialia,1995,33(5):781-787.

[17] MOC'KO W.The influence of stress-controlled tensile fatigue loading on the stress-strain characteristics of AISI 1045 steel[J].Mater Des,2014,58:145-153.

[18] ANASORI B,BARSOUM M W.Energy damping in magnesium alloy composites reinforced with TiC or Ti2AlC particles[J].Materials Science & Engineering A,2015,653:53-62.