制動管路尺寸對制動系統性能影響的研究

張 哲 ,陳玉忠 ,董紅磊 ,韓宗奇

(1.燕山大學 車輛與能源學院,河北 秦皇島 066004;2.中國標準化研究院,北京 100191;3.清華大學 汽車安全與節能國家重點實驗室,北京 100084)

1 引言

制動系統是車輛重要的主動安全裝置,制動性能的優劣直接關系到駕駛者的人身財產安全。目前,我國轎車采用的大多數是液壓制動系統。在液壓制動系統中,制動器、制動液壓缸、液壓閥等是決定制動系統性能優劣的主要部分[1]。而對于連接各個控制閥的液壓管路往往容易被忽略,但其管路尺寸參數對制動系統性能也具有非常重要的影響,因此,對液壓系統管路的尺寸參數的選擇應該被重視,這對消除制動系統缺陷,提高制動性能具有重要的意義。

近幾年,液壓管路的尺寸參數對制動性能的影響逐漸被人們關注。文獻[2]分析了制動管路材料與尺寸對制動性能的影響,并通過實驗證明了理論的正確性。文獻[3]利用流體動力學理論建立了重載列車制動管路模型,分析了制動主管與支管長度對制動系統性能的影響。文獻[4]針對HCU電磁閥中各參數對制動壓力響應時間的影響進行仿真驗證,為研究制動管路尺寸對制動壓力響應時間提供了參考依據。文獻[5]通過建立目標函數的方法對液壓管路進行優化設計,證明了液壓管路尺寸對能量損失與流速等系統參數的影響。文獻[6]針對重型汽車氣動管路制動響應時間進行了臺架試驗研究。以上研究成果為研究制動管路尺寸對制動系統性能的影響提供了方法指導與有益借鑒,將針對此問題展開仿真模擬與實驗驗證。

在車輛制動過程中,液壓管路的尺寸直接影響管路中制動液的流速與管路壓力,間接決定制動系統的響應時間和制動力的釋放時間。制動響應時間過長會增加車輛在緊急工況下的動作時間,是車輛制動系統的主要缺陷之一。而對于過長的制動釋放時間,在制動踏板徹底釋放后,驅動力與制動力同時加載到車輪上,直接導致車輛驅動效率下降[7]。同樣地,制動力矩與驅動力矩會對制動盤或者制動鼓造成較大磨損,影響壽命。中華人民共和國國家標準《GB 21670-2008》對制動響應時間做出要求:緊急制動時,從開始操縱控制操縱裝置至最不利車軸上的制動力達到與車速相關的制動效能所經歷的時間不應超過0.6s[8]。由上可知,制動管路尺寸參數是優化制動性能過程中不容忽視的重要因素。

以HCU性能試驗臺的搭建過程為契機,著重研究在試驗臺搭建過程中制動管路的選型問題,揭示了車輛制動系統中制動管路參數對制動響應時間和釋放時間的影響。文章首先調研車輛中常用的制動管路尺寸,然后按照臺架制動系統參數在AMESim環境下搭建車輛制動系統模型,模擬制動系統在不同制動管路尺寸下達到固定制動壓力時各管路中制動壓力變化情況,主要評價指標為制動響應時間與制動釋放時間[9-10]。通過仿真模擬,篩選出最優的車輛制動管路尺寸。最終選取三個仿真結果相似的管路,依次在HCU性能測試臺架上更換測試,選出最優制動管路尺寸,優化臺架的制動性能。

2 HCU性能試驗臺架制動管路設計

2.1 HCU臺架設計

圖1 HCU性能試驗臺設計簡圖Fig.1 HCU Performance Test-Bed Design Diagram

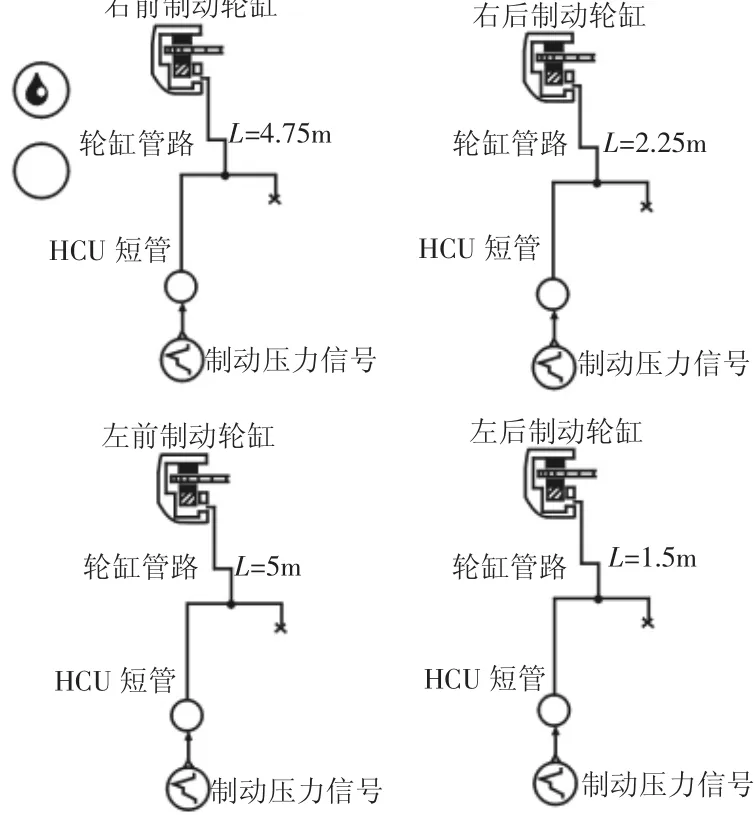

為了更好的模擬實車制動效果,HCU性能試驗臺的管路主要由三部分構成:第一部分是直接連接HCU的一段長度較短、管徑較細的管路,文章稱為短管;第二部分是直接與制動輪缸連接的一段軟管,文章稱為輪缸軟管;第三部分是短管到軟管之間的制動管路,文章稱為輪缸管路。因為輪缸軟管相比其他兩段管路長度較短,主要起到減少車輪運動對制動管路沖擊的作用,對制動效果影響不大,所以在此不再討論。主要討論制動管路中鋼管的尺寸選擇對制動效果的影響。在實際車輛中,第一部分短管的與HCU匹配,直徑為固定值,系統中采用內徑為1.5mm的鋼管。第二部分輪缸管路由于輪缸管路長度較長,內徑可取范圍較寬,所以第三部分鋼管內徑是文章描述系統的主要變量,試驗主要測試更換管路也為輪缸管路。HCU性能試驗臺架的設計簡圖,如圖1所示。在實際試驗過程中,主要更換的是HCU到制動輪缸的制動管路,即輪缸管路,以獲得最優制動性能,確定最佳制動管路尺寸。

2.2 制動管路選型

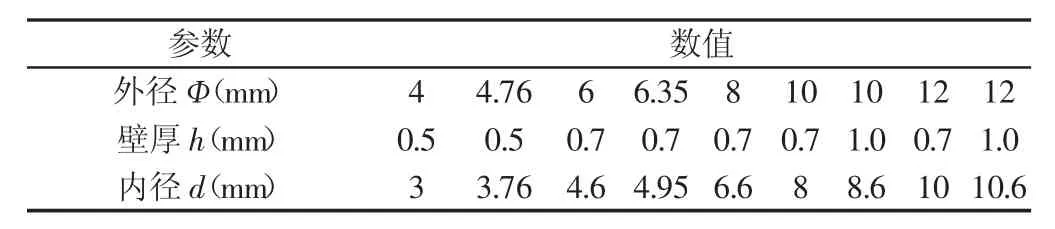

車輛制動系統大都采用外徑在(4.6~10.6)mm的邦迪管,此類鋼管具有以下特點:(1)高精密的冷軋優質低碳鋼帶和精湛的精密軋制技求保證了管材外徑,壁厚的精密性和良好的同心度;(2)沿管壁360°,結合面的焊接,確保邦迪管不會出現泄漏;(3)同時使管材具有爆破強度高和抗振動疲勞極限高的特點;(4)邦迪管在制造過程中,使用含碳量低的潤滑油,從而使其內表面極為清潔,內表面殘留物小于0.05g/m2)。常用尺寸參數,如表1所示。

表1 邦迪管尺寸參數Tab.1 Bundy Tube Parameters

經調查,以上尺寸的邦迪管在與HCU性能測試臺架有相同制動參數的車輛制動系統中均有使用。擬將AMESim中制動系統的制動管路內徑參數依次更換為表1所示數值,選出最優制動效果的管路尺寸范圍,再將符合最優尺寸范圍的標準管路安裝到臺架上測試。測試結果中各個制動管路壓力曲線將進一步驗證制動管路尺寸對制動效果的影響。試驗結果為臺架匹配出最優的制動管路提供依據。

圖2 AMESim制動系統模型Fig.2 Braking System Model in AMESim

3 AMESim仿真分析

3.1 仿真模型搭建

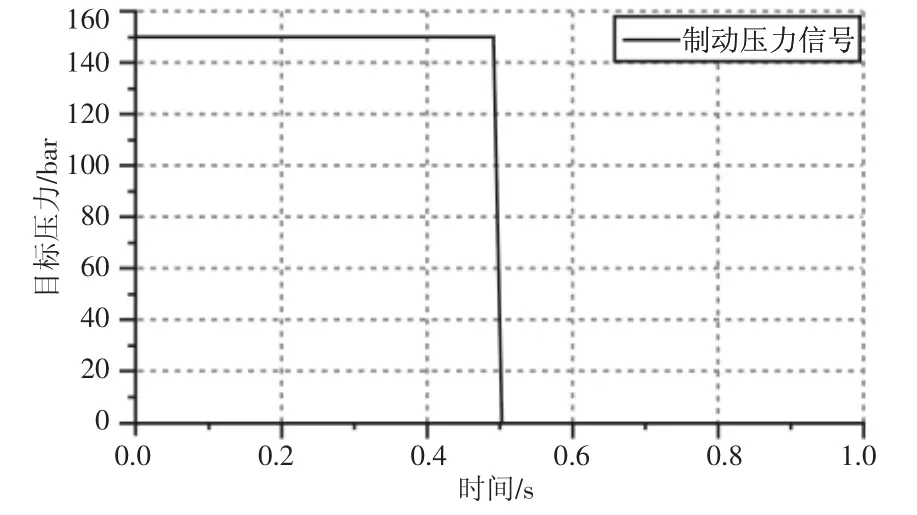

首先在AMESim環境下搭建制動系統模型,如圖2所示。由于真空助力泵、制動主缸等部件在制動過程中會造成壓力響應延遲,影響實驗結果,所以將模型簡化為四個輪缸與輪缸管路相連的獨立模型,輪缸管路的一端直接輸入壓力信號。為模擬與HCU連接的短管的節流作用,在輪缸管路前端接一段內徑為1.5mm,長度為0.2m的HCU短管。此模型可以直觀地模擬出輪缸管路尺寸大小對制動系統響應時間和釋放時間的影響。采用的制動壓力信號為階躍信號,如圖3所示。第一階段為管路增壓階段,仿真設定輪缸的目標制動壓力為150bar,保持0.5s。第二階段為壓力釋放階段,制動壓力信號為0bar,同樣保持0.5s。

圖3 制動壓力信號曲線Fig.3 The Brake Pressure Signal Curve

3.2 仿真結果分析

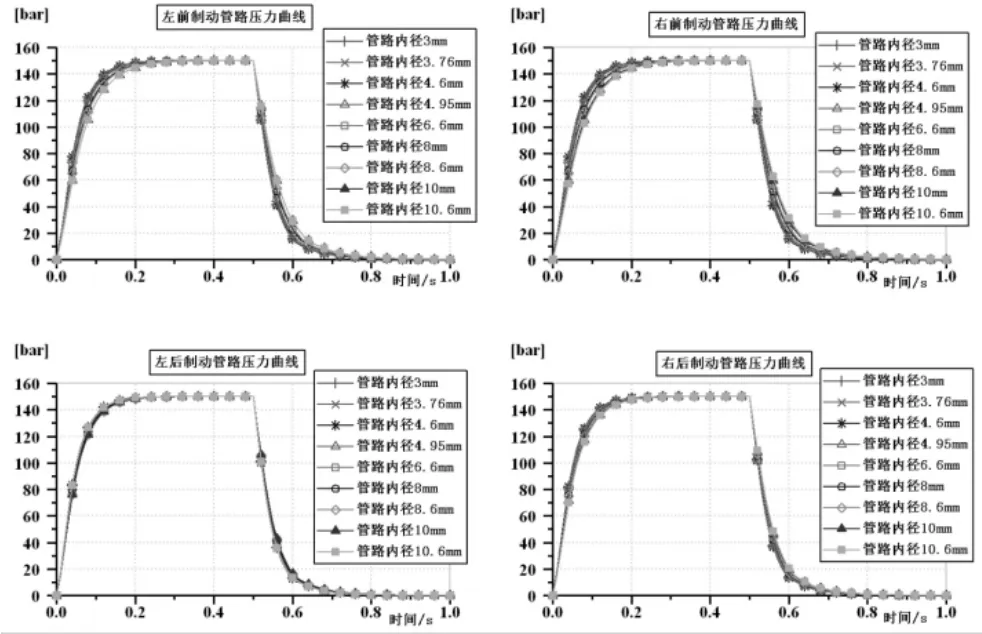

在目標信號作用下,不同尺寸制動管路在AMESim制動系統中制動壓力變化的仿真結果,如圖4所示。從圖中可以看出,由于仿真模型中前輪制動管路較長,前輪的制動效果差異性較大,說明管路越長管路尺寸對制動效能的影響越大。經過對比發現:制動響應時間與釋放時間與管路尺寸有直接關系。制動管路尺寸還會影響管路的壓力剛度,即單位時間內壓力的變化率。以上影響因素直接決定制動系統的制動性能與整車的驅動效率。因此,研究制動管路尺寸對制動系統影響有重要意義。

圖4 AMESim仿真結果Fig.4 Simulation Results in AMESim

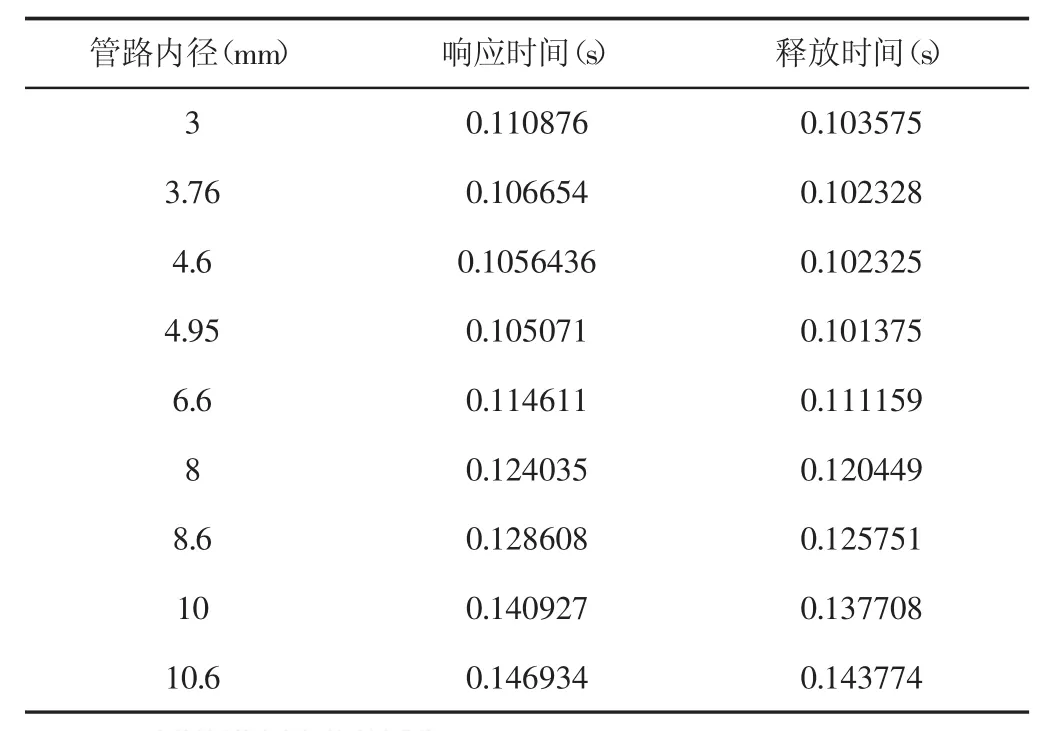

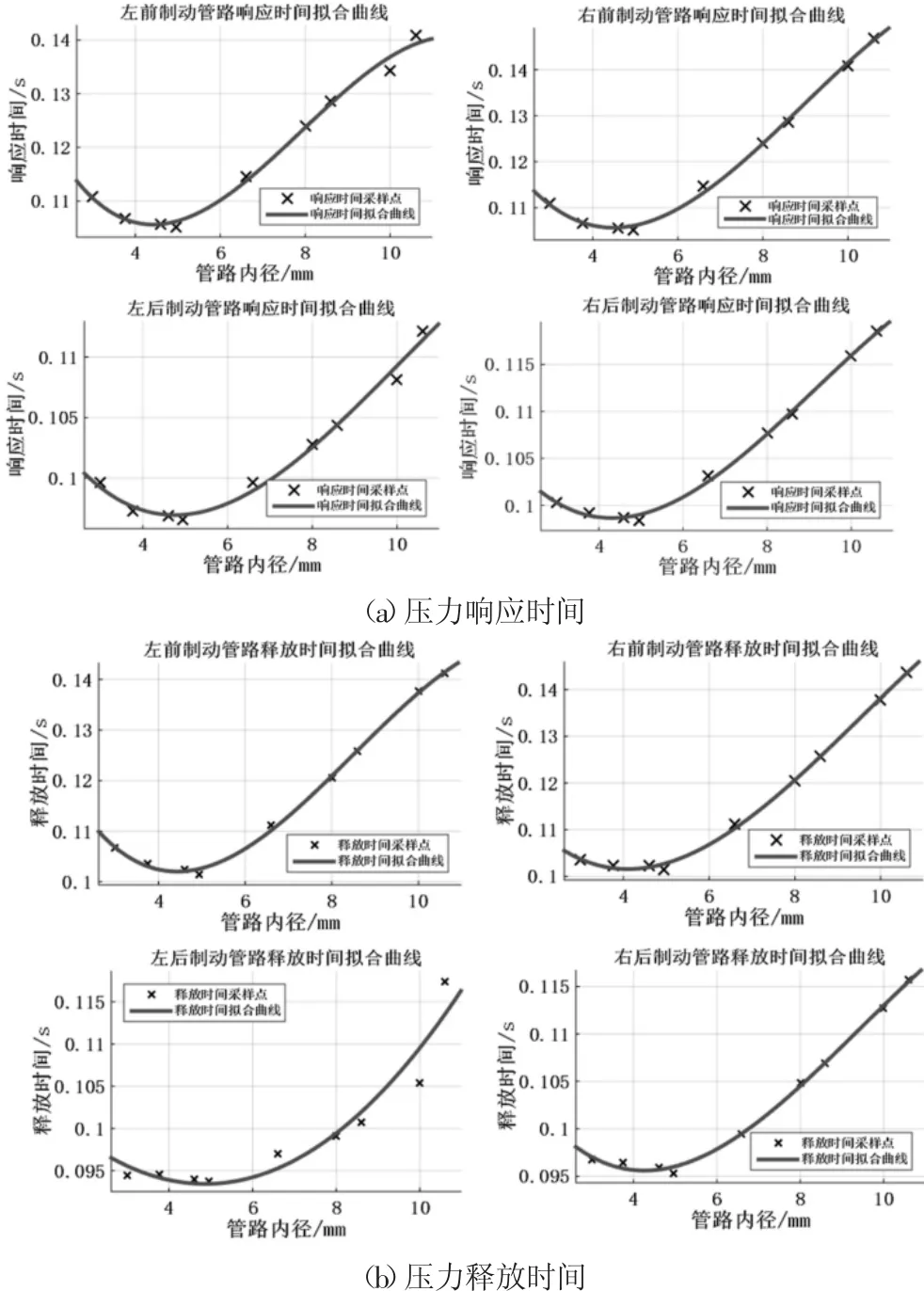

采集上述仿真結果中所有尺寸管路達到百分之九十最大制動壓力的時間和釋放時間,右前輪缸的采樣結果,如表2所示。采樣結束后,根據采樣點將管路壓力的響應時間與釋放時間分別擬合成的曲線,如圖5所示。對比擬合結果,兼顧制動壓力的響應時間與釋放時間,最優制動管路內徑尺寸范圍為(3.5~5.5)mm。將符合此尺寸范圍的標準管路更換到HCU性能測試臺架上,驗證ASMEim仿真結果的正確性,同時為臺架匹配最優的管路尺寸。

表2 右前輪缸各尺寸管路制動效果仿真結果Tab.2 Braking Performance Simulation Results of Different Sizes of Right Front Wheel Cylinder Pipe

圖5 不同尺寸管路壓力響應時間與釋放時間擬合曲線Fig.5 Fitting Curve of Pressure Response Time and Release Time

4 試驗測試結果分析

HCU性能測試臺架的基本原理圖,如圖1所示。臺架借助LabVIEW開發環境能夠模擬ABS車輛在各種工況下的制動過程,實現常規、保壓、減壓、增壓的制動過程從而對HCU性能進行測試。臺架配備主缸壓力傳感器與輪缸壓力傳感器,能夠測試出制動過程中主缸管路與輪缸管路的壓力變化曲線,所述臺架的輪缸管路部分,如圖6所示。試驗過程中在臺架上更換最優尺寸范圍的輪缸制動管路,首先給出15MPa的輪缸目標壓力,一段時間后瞬間釋放輪缸壓力至0MPa。

圖6 HCU性能測試臺架輪缸管路部分Fig.6 Wheel CylinderPipe of HCU Performance Test Bench

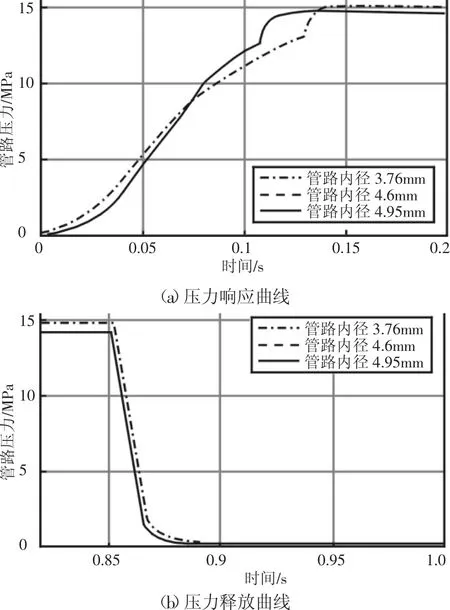

濾波后的右前制動管路壓力的試驗結果,如圖7所示。圖7(a)為此右前管路的制動壓力響應曲線,從圖中可以看出,內徑尺寸為4.95mm管路在壓力較低階段響應低于其他兩個管路,但是在壓力較高階段響應明顯快于其他兩根管路。這說明對于尺寸較大管路來說,管路容積較大,在低壓階段不能表現出優勢。管路壓力越高,較大內徑管路在一定范圍內能夠有更好的壓力響應特性。圖7(b)為右前管路的制動壓力釋放曲線,較大壓力下,管路內徑越大,制動液體的流速越快,管路的減壓速度越快,因此較大內徑管路在壓力較大情況下壓力釋放速度略有優勢。綜合以上仿真結果分析,最終確定臺架使用的最優輪缸管路內徑為4.95mm。

圖7 右前管路制動壓力試驗曲線Fig.7 Test Curve of Front Right Brake Pipeline Pressure

5 結論

綜上所述,在AMESim環境下搭建了輪缸制動管路模型,直觀地模擬出輪缸管路尺寸對制動壓力響應時間與釋放時間的影響。最終通過臺架試驗驗證了仿真結果的正確性,通過分析試驗結果篩選出最優的制動管路尺寸,同時為HCU性能試驗臺架匹配出了最優的輪缸管路。主要結論如下:(1)制動管路尺寸直接影響制動液的流速與壓力波動,間接影響到了制動系統的響應時間與制動壓力釋放時間。(2)應用方法匹配HCU性能測試臺架的制動管路,制動系統達到百分之九十最大制動壓力響應時間能夠達到0.105s左右,釋放時間0.055s左右,提高了制動系統的響應特性,優化了臺架的制動性能。

提出制動管路選型是車輛制動系統設計過程中的重要環節,合適的管路尺寸能夠降低制動系統響應時間延遲,消除制動系統缺陷。還為車輛的制動管路選型提供了重要的理論方法和試驗驗證依據。

[1]于良耀,王會義,宋健.汽車防抱制動系統中液壓系統性能評價與試驗[J].機械工程學報,2007,43(9):40-46.(Yu Liang-yao,Wang Hui-yi,Song Jian.Evaluation and test of hydraulic system performance in automobile anti-lock braking system[J].Chinese Journal of Mechanical Engineering,2007,43(9):40-46.)

[2]楊慧鋼.制動管路對整車制動系統的影響[J].汽車科技,2009(6):68-71.(Yang Hui-gang.The influence of brake pipe on braking system[J].Automotive Technology,2009(6):68-71.)

[3]魏偉,杜念博.重載列車制動管路對制動性能的影響[J].交通運輸工程學報,2011(5):49-54.(Wei Wei,Du Nian-bo.Influence of braking pipe on braking performance for heavy haul train[J].Journal of Transportation Engineering,2009(6):68-71.)

[4]王偉瑋.ESC液壓執行單元的動態特性分析與綜合仿真平臺的建立[D].北京:清華大學,2011.(Wang Wei-wei.Dynamics analysis on electronic stability control system hydraulic control unit and establishing anIntegrated simulation platform[D].Beijing:Tsinghua University,2011.)

[5]姜惠民,沙永柏.導向鉆機液壓管路的優化設計[J].探礦工程:巖土鉆掘工程,2009,36(3):29-30.(Jiang Hui-min,Sha Yong-bo.Optimization design of guide drill hydraulic pipline[J].Prospecting Engineering,Geotechnical Drilling and Digging Engineering,2009,36(3):29-30.)

[6]梁維亞,胡紅峰,林安.氣制動系統車輛響應時間的臺架試驗及分析[J].重型汽車,2014(3):16-18.(Liang Wei-ya,Hu Hong-feng,Lin An.Test and analysis for vehicle air brake system response time[J].Heavy Truck,2014(3):16-18.)

[7]金智林,趙曰賀,趙峰.汽車電控機械制動系統設計及性能分析[J].機械設計與制造,2014(6):28-30.(Jin Zhi-lin,Zhao Yue-he,Zhao Feng.Design and performance analysis of auto electronic control mechanical brake system[J].Mechanical Design and Manufacturing,2014(6):28-30.)

[8]GB21670-2008,乘用車制動系統技術要求及試驗方法[S].(GB21670-2008,Passenger Car Brake System Technical Requirements and Test Methods[S].)

[9]王權,周飛虎,岳海姣.基于Amesim的整車制動系統建模與仿真[J].山東交通學院學報,2014(3):10-14.(Wang Quan,Zhou Fei-hu,Yue Hai-jiao.Vehicle brake system modeling and simulation based on amesim[J].Journal of ShanDong Institute of Transportation,2014(3):10-14.)

[10]林榮會,孫平,方亮.工況再現制動器試驗臺研制[J].機械設計與制造,2004(2):101-102.(Lin Rong-hui,Sun Ping,Fang Liang.Condition reappearance brake test bench[J].Mechanical Design and Manufacturing,2004(2):101-102.)