基于顯著性分析的氣缸蓋結構優化設計

張欽修 ,張 翼 ,張 敏 ,牛 軍

(1.中北大學 機械與動力工程學院,山西 太原 030051;2.中國北方發動機研究所,天津 300400)

1 引言

氣缸蓋是發動機設計中極為重要零件之一,其結構最為復雜。內燃機的燃燒室由氣缸蓋與活塞頂和汽缸內壁組成[1-2]。對于氣缸蓋,其承受的應力主要包括機械應力和熱應力[3],熱應力主要是由于燃氣和冷卻水共同作用下的溫度分布不均所造成的。

文獻[4]基于流固耦合的法對氣缸蓋的溫度場進行了仿真;文獻[5]對氣缸蓋熱負荷進行了仿真分析,確定了氣缸蓋溫度的最高區域,分析了影響熱負荷的主要因素;文獻[6]提出了評估氣缸蓋熱強度的C2因子,驗證了增加冷卻液進口流量的方式并不利于提高氣缸蓋鼻梁區的抗熱疲勞能力,文獻[7]骨架式氣缸蓋設計噴油器安裝孔結構和頂板加強筋與缸蓋螺栓安裝孔共同構成了氣缸蓋的主承力結構,得到了主承力結構的調整對氣缸蓋的熱機耦合應力分布具有較大影響。

以某柴油機鑄鐵氣缸蓋為研究對象,研究了不同結構參數對缸蓋溫度場及熱應力的影響,為氣缸蓋的進一步優化設計提供了參考。

2 缸蓋有限元模型

2.1 網格劃分

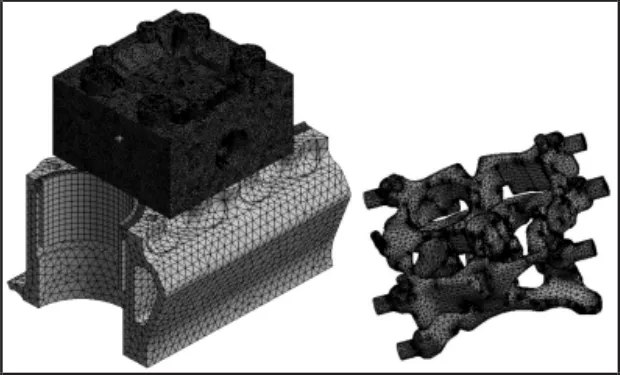

在保證不影響計算結果的前提下,對氣缸蓋等組合結構的三維模型進行了必要的簡化和幾何清理。網格劃分時,采用四面體單元,因氣缸蓋為主要研究對象,且其內部水套比較復雜,網格劃分尺寸設置為6mm;螺栓和進排氣門座圈尺寸較小,網格劃分尺寸設置為4mm,其余零件按照14mm進行劃分,有限元模型,如圖1所示。其中,節點個數為1705803,單元個數為1131172。

圖1 氣缸蓋及水套有限元模型Fig.1 The Finite Element Model of Cylinder Cover and the Sater Jacket

2.2 邊界條件

由于氣缸蓋的火力面與高溫燃氣直接接觸,并且通過氣缸蓋傳遞了缸內燃燒的大部分熱量給冷卻水,因此控制氣缸蓋火力面局部區域的溫度是十分重要的,所以在氣缸蓋的結構改進設計上,必須首先對氣缸進行溫度場分析。柴油機氣缸蓋長時間處于高溫高壓下,工況復雜,熱邊界涉及多種換熱形式,因此只考慮其主要影響因素,利用第三類邊界條件計算得到氣缸蓋溫度場,換熱系數可以用下列公式計算得到:

燃氣綜合平均溫度Tres是以燃氣為基礎的溫度,它與hm的關系式為:

式中:hg—缸內燃氣瞬時換熱系數;φ—曲軸轉角;hm—缸內平均換熱系數;Tg—缸內瞬時燃氣溫度;Tres—燃氣綜合平均溫度。

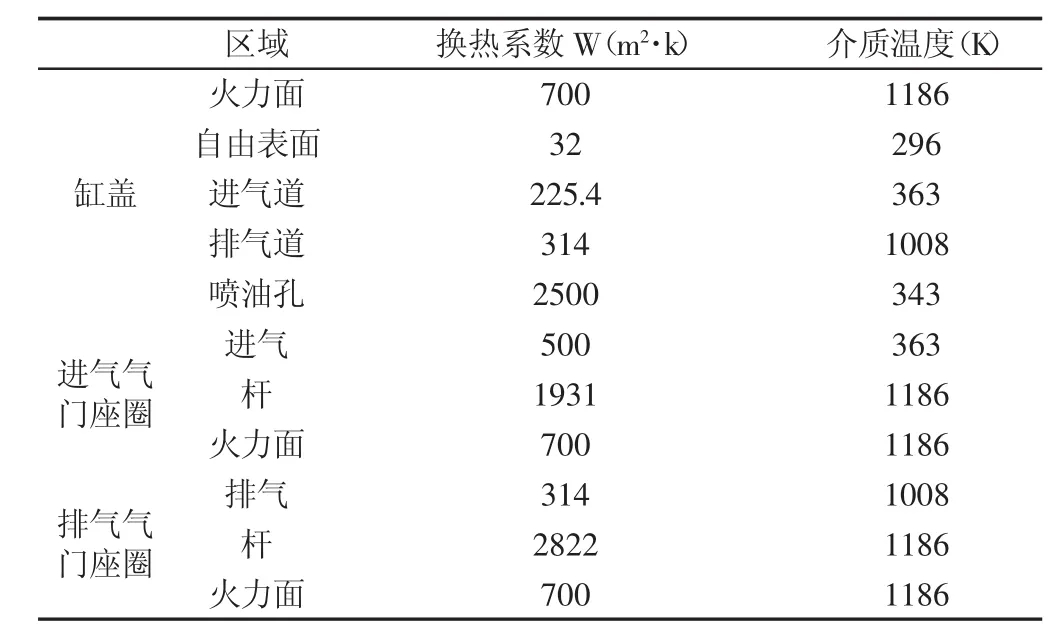

氣缸蓋進、排氣道中氣體流動時,氣道壁與氣體的換熱系數按如下公式進行估算:

式中:h—氣閥升程;d—閥座內徑;dm—氣道平均直徑;Tw—氣道壁溫;m—氣體質量流量。

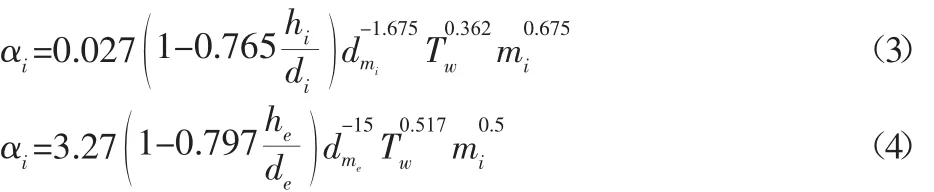

通過式(1)~式(4)得到換熱邊界條件,并通過實驗對比修正,得到了氣缸蓋不同位置的換熱系數,如表1所示。

表1 固體域換熱邊界條件Tab.1 The Boundary Condition of the Solid Domain for Heat Exchange

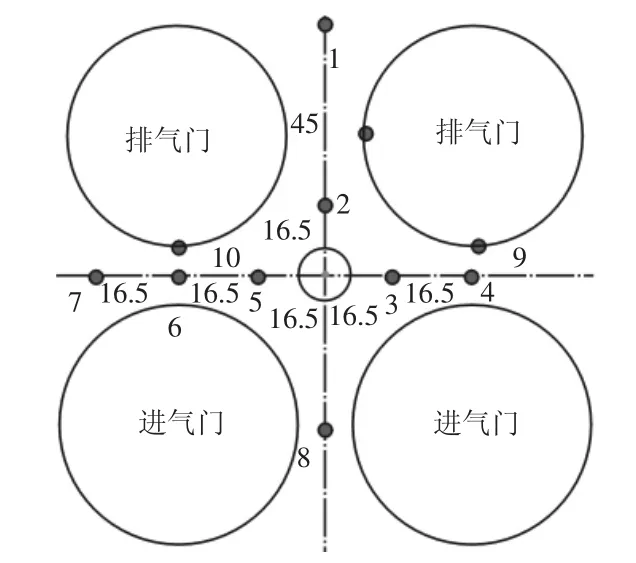

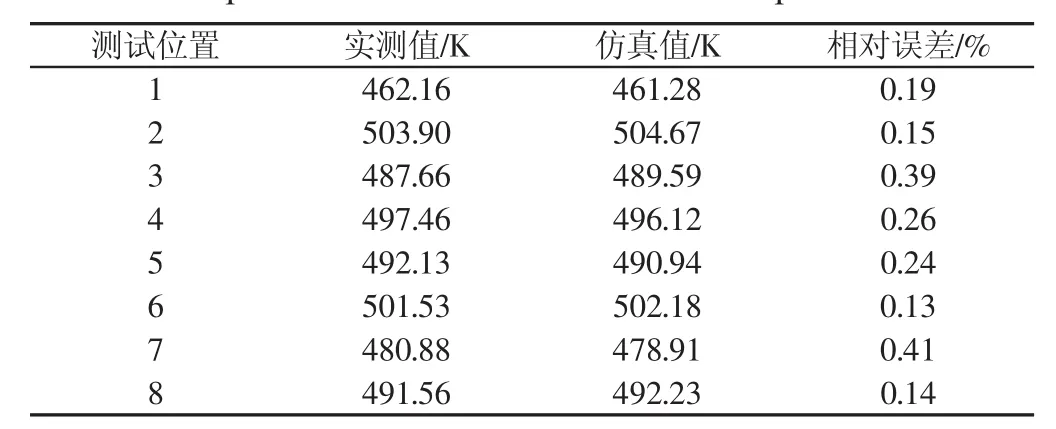

在氣缸蓋上布置8個紅色測點作為溫度考察點,如圖2所示。采用流固耦合分析法,得到氣缸蓋溫度場分布,與實驗結果對比,如表2所示。從表2中可以看出,仿真值與實驗值的誤差在0.41%以內。

圖2 溫度考察點位置Fig.2 The Location of Temperature Survey

表2 氣缸蓋仿真溫度與實測溫度對比Tab.2 The Test Results of the Cylinder Cover Simulation Temperature and the Measured Temperature

3 溫度及應力分析

3.1 缸蓋溫度場分析

2)與廣播系統的銜接問題:若新購廣播系統,需要確保新系統能夠實現與指揮系統的對接;若沿用原有廣播系統,需要確保播音員能夠在接收到指揮系統指令后及時響應。

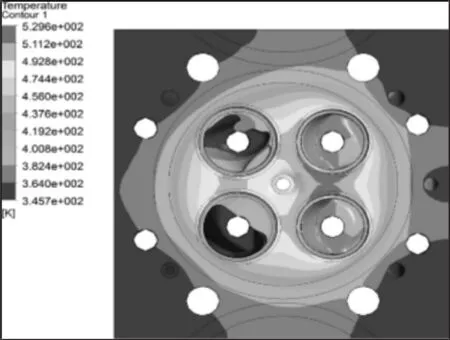

根據表1計算的邊界條件,用Workbench軟件計算得到氣缸蓋的溫度場,如圖3所示。從圖3中可以看出,氣缸蓋溫度變化較為劇烈,主要受熱面分布在火力面特別是“鼻梁區”部位,其最高溫度達到531.55K。排氣門間“鼻梁區”的平均溫度為517.26K左右,高于進氣門間“鼻梁區”的平均溫度498K,這是由于排氣門間受到高溫廢氣的加熱,其溫度相對較高。

圖3 氣缸蓋火力面溫度場Fig.3 The Surface Temperature Field of Cylinder Cover Fire

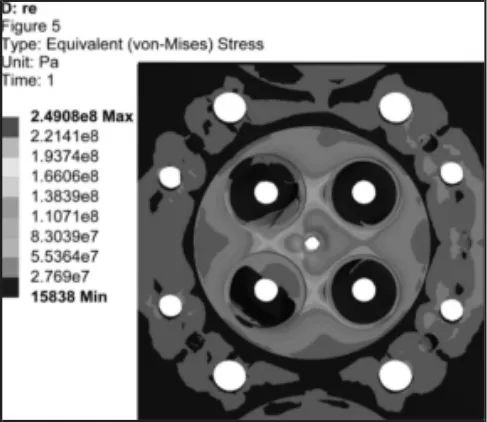

3.2 熱應力分析

溫度的分布不均必然引起材料內部變形不均勻,由此引發熱應力。經計算,得到缸蓋熱應力云圖,如圖4所示。由圖4可知,整個氣缸蓋所受熱應力主要集中在火力面處,此處受到高溫燃氣的頻繁作用,溫度變化較大,從而產生高應力面。其中,熱應力最大值出現在了進、排氣門之間的鼻梁區,進氣溫度與排氣溫度的高溫差,使得進氣門與排氣門之間的兩個鼻梁區熱應力達到了247MPa。兩進氣門之間鼻梁區的熱應力比排氣門之間的要大,這主要是由于進氣溫度與缸內燃氣溫度溫差較大,所以此處熱應力達到了210MPa。根據溫度場、應力場等工況計算結果,在氣缸蓋的高應力區域選取考察點,由于該區域本身結構厚度較小,受燃氣爆發壓力和過盈余力等作用且溫度最高,導致該區域變形較大,容易形成疲勞破壞,因此布置了如圖2所示的三個藍色測點:測點9、測點10、測點11。具體位置,如圖2所示。

圖4 等效熱應力云圖Fig.4 Equivalent Thermal Stress Cloud

4 正交實驗設計

4.1 因素與目標

正交試驗設計是研究多因素多水平的又一種設計方法[8]。它是根據正交性從全面試驗中挑選出部分有代表性的點進行試驗,這些有代表性的點具備了“均勻分散,齊整可比”的特點。選取了缸蓋底板中心厚度、拱板半徑、鼻梁區寬度、冷卻水流量[9-10]等6個參數來進行的正交表設計,參數在設計范圍內進行選取,以其為優化的約束條件,如表3所示。

表3 氣缸蓋6水平5因素的正交實驗表Tab.3 Orthogonal Test Table of 6 Horizontal 5 Factors in Cylinder Head

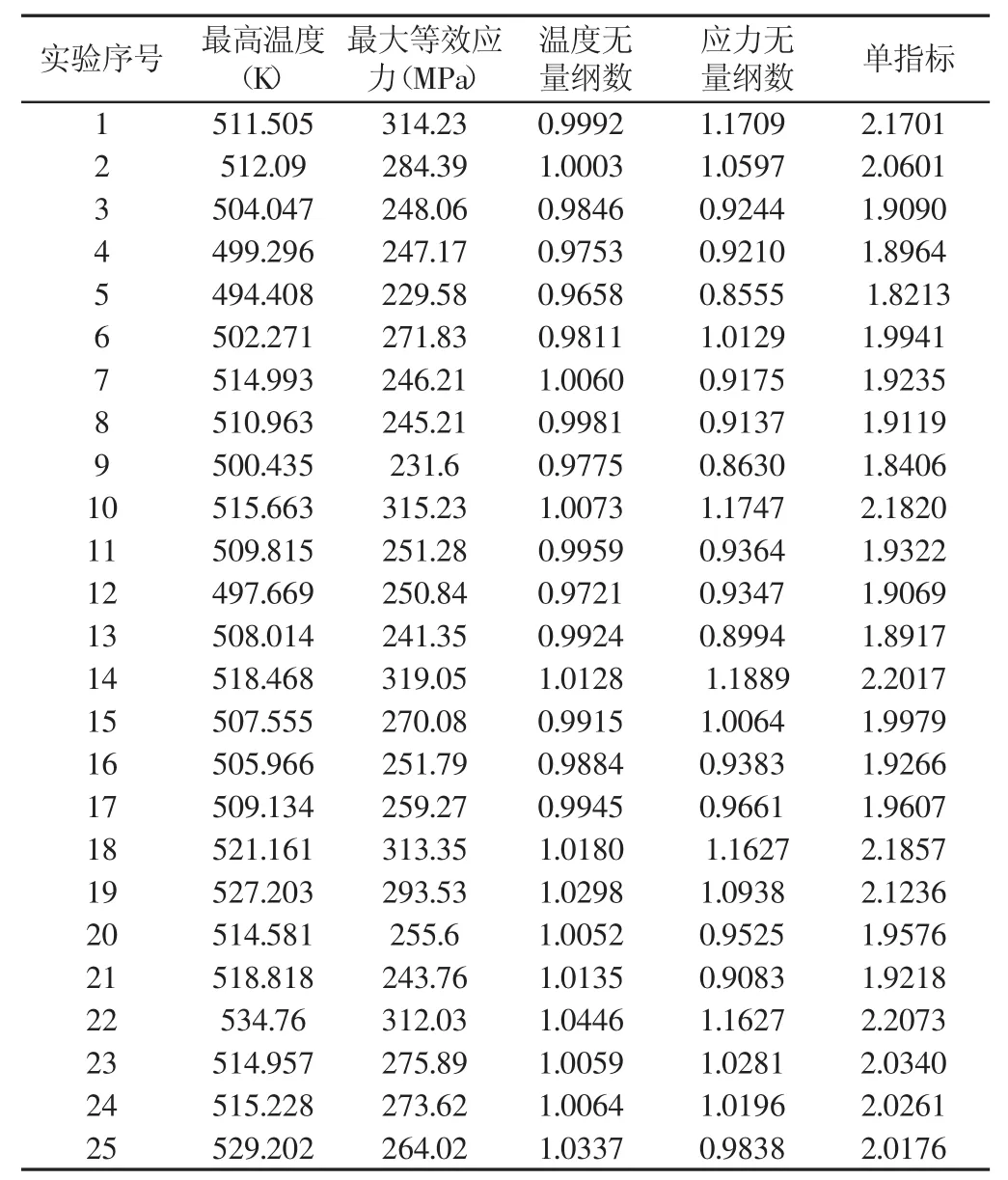

4.2 正交試驗結果分析

方案優化目標為溫度場及熱應力最低,通過正交實驗表得到測點9、測點10、測點11的的最大等效熱應力和溫度場的最高溫度,通過均值化法進行無量綱化處理,分析結果,如表4所示。由于最高溫度和最大應力都是逆指標,因此等權相加后的單指標數據也是逆指標。即數值越小越好。比較這25個指標可以看出第5個數值最小,最大等效應力與最高溫度都沒有超過許用的最大值,所以方案5為最優方案。

表4 均值化法無量綱化結果Tab.4 Equalization Method Dimensionless Results

4.3 顯著性評價

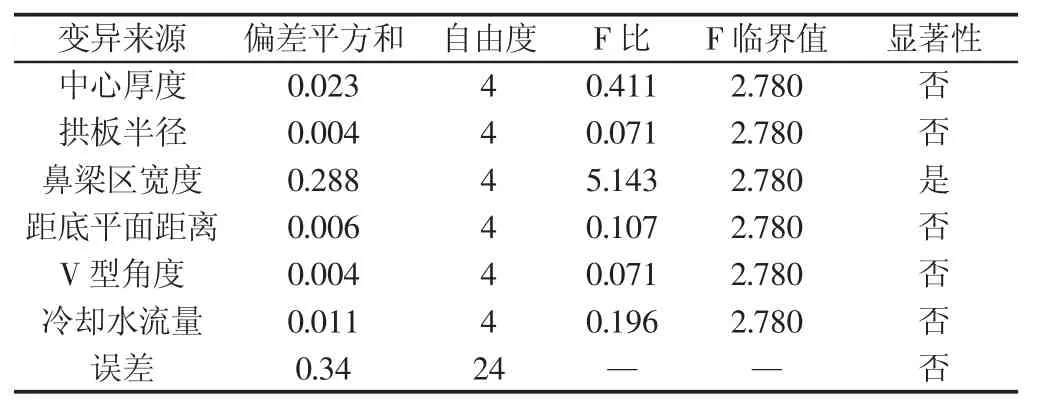

單指標通過方差分析可以計算得到,如表5所示。從表5中可以看出,鼻梁區寬度的值高于,因此鼻梁區寬度對最高溫度和最大等效應力的綜合影響最大;其余5因素的值低于,因此這5個因素對最高溫度和最大等效應力的影響不夠顯著,但是仍有影響大小之分,所以對缸蓋最高溫度和最大等效應力的綜合影響力大小依次是鼻梁區寬度>中心厚度>冷卻水流量>距底平面距離>拱板半徑=V型角度。根據顯著性評價,可知均值化無量綱法所選取的最優方案具有其合理性,因此選取方案5為本次正交試驗的的最優選擇。

表5 顯著性分析Tab.5 Significant Analysis

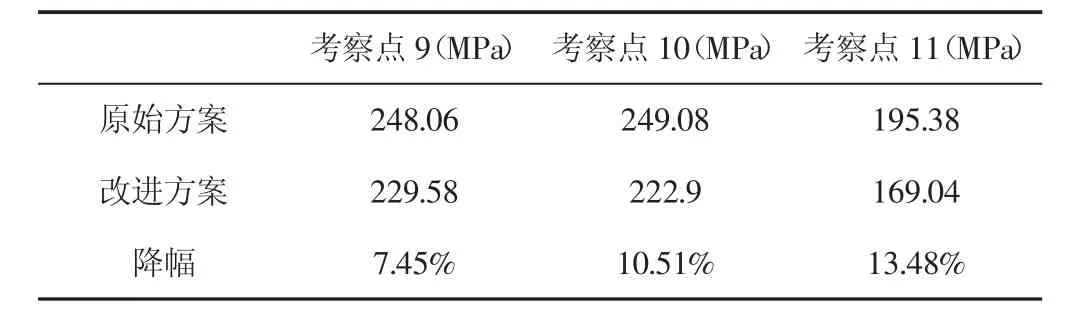

4.4 方案驗證

根據分析選取的最優方案建立缸蓋幾何模型,并進行了溫度場以及熱應力有限元分析。得到缸蓋改進尺寸后的熱應力總體降低在7%到14%之間與缸蓋原始尺寸下的所受熱應力仿真結果進行對比分析得到,如表6所示。通過氣缸蓋結構優化后的有限元仿真結果,表明了利用正交試驗極差綜合分析法減少氣缸蓋熱應力的有效性。得到了在滿足氣缸蓋結構強度要求的情況下提高火力面鼻梁區寬度,降低中心厚度,增大冷卻水流速等方式可以提高缸蓋的抗疲勞性,可以為我們后續對發動機氣缸蓋底板,冷卻水套,活塞結構等所受交變熱應力載荷復雜的結構優化進行參考,只要選擇影響發動機某一部件結構應力變化的多個物理參數,包括局部厚度,長寬,氣門錐角等,分析后可以直觀得到評價所求目標值對各結構參數的敏感程度,得到較優的抗疲勞結構設計依據。

表6 改進后熱應力對比Tab.6 Improved Thermal Stress Contrast

5 結論

(1)以某V型柴油機的氣缸蓋為研究對象,進行了以鼻梁區寬度等六組參數為設計變量、以其許用范圍約束條件、以等效熱應力最低為優化目標的汽缸蓋結構優化。建立了缸蓋的三維模型,基于正交實驗法,構建了6因素5水平的正交實驗表,通過流固耦合分析了該缸蓋的溫度場及熱應力,可以反映出缸體缸蓋的傳熱和受力情況,使缸蓋溫度場和應力場計算結果更加接近實際情況。(2)在氣缸蓋的頂板區域建立了8個溫度場考察點和3個應力考察點,基于正交實驗綜合分析法選取氣缸蓋底板中心厚度、拱板半徑、鼻梁區寬度、冷卻水流量等6個影響氣缸蓋結構強度的參數進行研究,構建了6參數5水平的正交表來進行分析,通過對不同變參數的靈敏度分析研究發現,而對于火力面高應力點影響最為顯著的參數是鼻梁區寬度,參數影響大小依次為鼻梁區寬度>中心厚度>冷卻水流量>距底平面距離>拱板半徑=V型角度。(3)通過均值化法無量綱處理,得到一組最優參數尺寸作為缸蓋的設計選型參考依據,最后對經過改進后的缸蓋尺寸模型進行流固耦合分析,發現熱應力下降最大幅值為26.34MPa,降幅比為13.48%,有效的降低了鼻梁區的熱機耦合應力,驗證了該方法的正確性,對發動機的其它部件熱機耦合應力分析以及結構優化具有一定的參考意義。

[1]王強,劉慶.汽車發動機鋁合金氣缸蓋澆注系統設計與優化[J].熱加工工藝,2016,45(19):128-132.(Wang Qiang,Liu Qing.Design and optimization of automobile engine aluminum alloy cylinder head gating system[J].Hot Working Technology,2016,45(19):128-132.)

[2]王軍,郭珍,徐宏.某先進高速柴油機氣缸蓋結構評估[J].車用發動機,2015(5):8-12.(Wang Jun,Guo Zhen,Xu Hong.Evaluation of cylinder head structure for advanced high speed diesel engine[J].Vehicle Engine,2015(5):8-12.)

[3]Gocmez T,Pischinger S.A contribution to the understanding of thermomechanical fatigue sensitive-eties in combustion engine cylinder heads[J].Proceedings of the Institution of Mechanical Engineers Part D Journal of Automobile Engineering,2011,225(4):461-477.

[4]鄧幫林,劉敬平,楊靖.某缸蓋熱機疲勞分析[J].湖南大學學報:自科版,2012,39(2):30-34.(Deng Bang-lin,Liu Jing-ping,Yang Jing.The thermal mechanical fatigue analysis on a cylinder head[J].Journal of Hunan University:Natural Sciences,2012,39(2):30-34.)

[5]姚秀功,程穎,蓋洪武.柴油機氣缸蓋熱負荷仿真分析[J].車用發動機,2013(1):61-6.(Yao Xiu-gong,Cheng Ying,Gai Hong-wu.Simulation and analysis of thermal load for diesel cylinder head[J].Vehicle Engine,2012,39(2):30-34.)

[6]吳波,王增全,解志民.高強化蠕鐵氣缸蓋熱強度的分析與評價[J].汽車工程,2016(5):646-651.(Wu Bo,Wang Zeng-quan,Xie Zhi-min.Analysis and evaluation on the thermal intensity of a highly intensified compacted graphite cast iron cylinder head[J].Automotive Engineering,2016(5):646-651.)

[7]張全中,魏志明,劉長振.高承載鋁質氣缸蓋優化設計研究[J].機械強度,2015(3):493-497.(Zhang Quan-zhong Wei Zhi-ming Liu Chang-zhen.Research on optimal design of al-alloyed cylinder head under high loads[J].Journal of Mechanical Strength,2015,03:493-497.)

[8]劉良,羅勇,劉福華.正交試驗法在懸架系統優化設計中的應用[J].機械設計與制造,2017(4):59-62+67.(Liu Liang,Luo Yong,Liu Fu-hua.Optimization design of vehicle suspension system based on orthogonal experimental method[J].Machinery Design&Manufacture,2017(4):59-62+67.)

[9]李智,黃榮華,王兆文.基于多場耦合的重載柴油機氣缸蓋優化設計[J].華中科技大學學報自然科學版,2011(8):10-13.(Li Zhi,Huang Rong-hua,Wang Zhao-wen.Optimization design of the cylinder head in heavy duty diesel engines based on multif ield coupled method[J].Huazhong University of Science&Technology:Natural Science Edition,2011(8):10-13.)

[10]劉震濤,尹旭,孫正.鼻梁區水腔結構對缸蓋底板傳熱影響研究[J].內燃機工程,2016,37(1):103-1085.(Liu Zhen-tao,Yin Xu,Sun Zheng.Study on the effects of the water jacket configurations of bridge zone on the heat transfer for cylinder head bottom deck[J].Chinese Internal Combustion Engine Engineering,2016,37(1):103-1085.)