純電動汽車再生制動控制策略研究

郭志軍,岳東東,聶彥鑫,雷宇凝

(1.河南科技大學 車輛與交通工程學院,河南 洛陽 471003;2.中國汽車技術研究中心,天津 300300;3.北京新東方揚州外國語學院 國際中學,江蘇 揚州 225006)

1 引言

制動能量回收是電動汽車節能降耗的重要方式之一。當制動時,電動機被控作為發電機運行在第四象限內,將整車的部分動能轉化為電能,最終儲存在動力電池組或超級電容中,從而有效的提高整車的能量利用效率[1-2]。由于制動安全性、可靠性、駕駛舒適性以及電機電池特性等都限制著再生制動力的大小,因此整車制動離不開傳統的機械制動。為了在確保制動安全性和舒適性的前提下,實現最大化回收制動能量,必須制定合理的控制策略,以解決前后輪制動力分配問題,協調好驅動輪上再生制動和機械制動之間的關系[3-4]。針對某款前驅純電動汽車,通過對制動力安全分配區域的分析,提出一種基于ECE法規和模糊控制的再生制動控制策略,并針對控制策略建立了simulink模型,最后嵌入AVL-CRUISE整車模型進行了仿真分析。

2 制動力分配系統

2.1 安全制動力區域

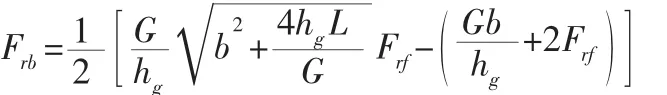

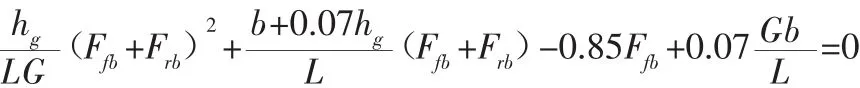

汽車在制動過程中,前、后車輪同時抱死時前、后輪制動力的關系曲線—理想的前、后輪制動力分配曲線,簡稱I曲線[5],如圖1所示,其曲線方程:

式中:G—汽車重力;hg—質心高度;b—質心至后軸的距離;L—汽車軸距;Ffb、Frb—前、后輪制動力。

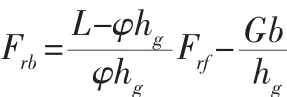

圖1中f線為某一附著條件下前輪抱死的曲線,其曲線方程:

式中:φ—路面附著系數(這里取0.7)。

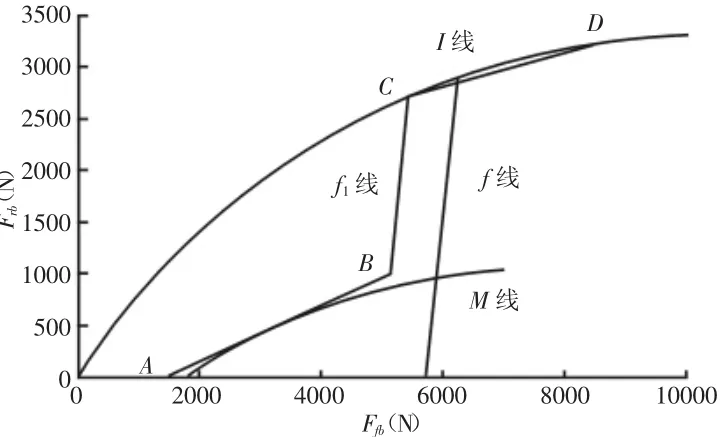

M線是由依據ECE法規制定的,它限制了制動時后輪最小的制動力,其曲線方程:

圖1 制動力分配區域Fig.1 The Distribution Area of Braking Force

由I線、f線、M線和橫坐標軸共同圍成的范圍稱為安全區域[6],前后輪制動力分配不能超過此區域。

2.2 前、后制動力分配

為了提高制動能量回收率,在制動力分配的安全區域內應盡量增大前輪制動力分配比例,前、后制動力分配應按M線進行分配。為了簡化和減少計算量,用其切線AB來代替,由于M線是二元二次方程,首先對M線在[1500,5152]進行擬合,并求得了在此范圍內切線與橫坐標軸圍成三角形面積最小的切線方程[7]:

(1)當制動強度z≤0.1121時,0.1121是A點對應的制動強度,為了盡可能的增大再生制動力,所需制動力完全由前輪提供,后輪制動力為 0,即:Ffb=Gz;Ffb=0

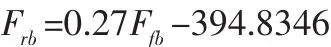

(2)隨著制動強度增加,前后制動力應沿AB線分配,B點對應的制動強度為0.4712,即前輪所能提供的最大再生制動力對應的制動強度,當0.1121<z≤0.4712 時:

(3)為提高制動的穩定性,B點以后的制動力分配曲線應按照B點對應的f1線進行分配,因為前輪再生制動力受電機力學特性限制不能繼續增大[8],C點為f1線與I線的交點,其對應的制動強度為 0.6227,當 0.4712<z≤0.6227 時:

(4)當0.6227<z≤0.9時,前后制動力按CD線分配,D點為制動強度0.9對應的I線一點。則:

3 再生制動模糊控制策略

模糊控制主要根據工程經驗制定模糊規則,在模仿人的推理和行為決策方面無疑是最成功的技術之一,它不依賴于精確的數學模型,易于對不確定系統或非線性系統進行控制,對于帶有不確定性的行駛工況具有較強的魯棒性和抗干擾能力[9-10]。

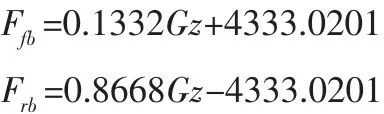

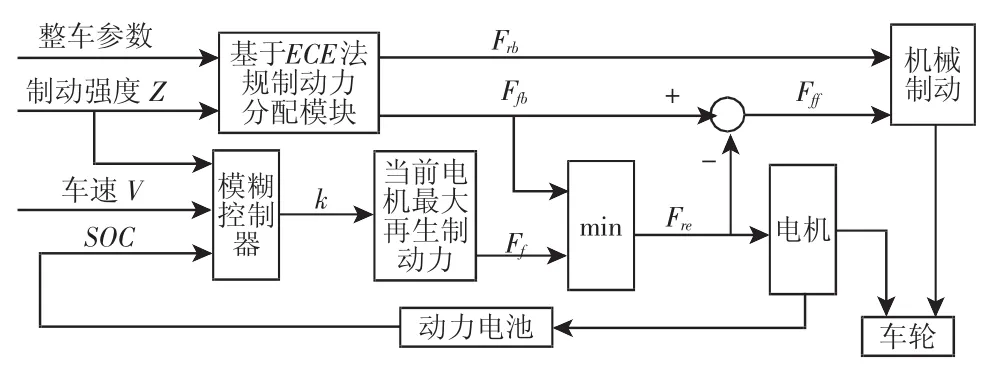

3.1 控制策略的原理

所設計的基于ECE制動法規和模糊控制的再生制動控制策略原理,如圖2所示。基于ECE法規的制動力分配模塊根據整車參數和制動強度z進行前、后輪制動力分配,求出Ffb和Frb,其中Frb全部進行機械制動。模糊控制器根據當前的制動強度、車速以及動力電池的SOC計算出電機制動力矩比例k,基于當前車速下電機最大扭矩得到Ff,接著與Ffb取小運算得到前輪再生制動力Fre和前輪機械制動力Fff。為了保證制動安全性,當制動強度z≥0.7時,退出再生制動,全部進行機械制動,可見實現控制策略的關鍵在于模糊控制器的設計。

圖2 控制策略原理圖Fig.2 The Principle Diagram of the Control Strategy

3.2 模糊控制器的設計

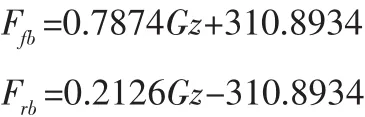

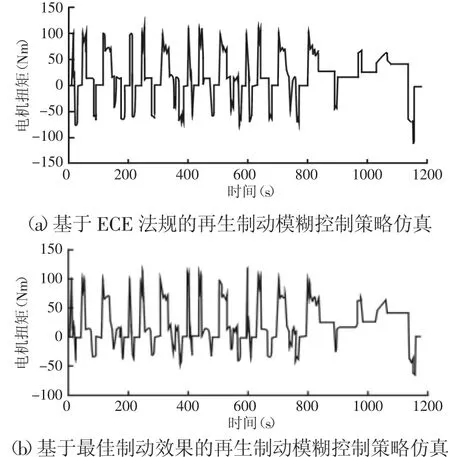

選取影響純電動汽車制動能量回收的3個主要因素制動強度z、動力電池SOC、車速V作為模糊控制器的輸入變量,選取電機制動力矩比例k作為模糊控制器的輸出變量,并分別規定下列模糊子集:E(z)={L,M,H},E(SOC)={L,M,H},E(V)={L,M,H},E(k)={VS,S,M,B,VB},其中模糊子集 L、M、H 分別代表低、中、高,VS、S、M、B、VB分別代表極小、小、中、大、極大。根據大量的實驗數據和理論分析,分別設計了輸入、輸出變量的隸屬函數,如圖3所示。

圖3 隸屬函數Fig.3 The Membership Function

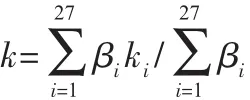

在制定能量回收模糊規則時,應盡量在保證整車制動安全性和舒適性前提下,最大化回收制動能量,基于仿真實驗和理論分析,總結出模糊控制規則庫,如表1所示。其中,第i條規則表述形式為:If(V is Vi and z is ziand SOC is SOCithen k is ki)

由于模糊控制器的輸出量是一個模糊量,考慮駕駛性能,采用加權平均法進行解模糊。

從而得到確切的電機制動力矩比例。

表1 模控制規則庫Tab.1 Mode Control Rule Base

4 仿真結果與分析

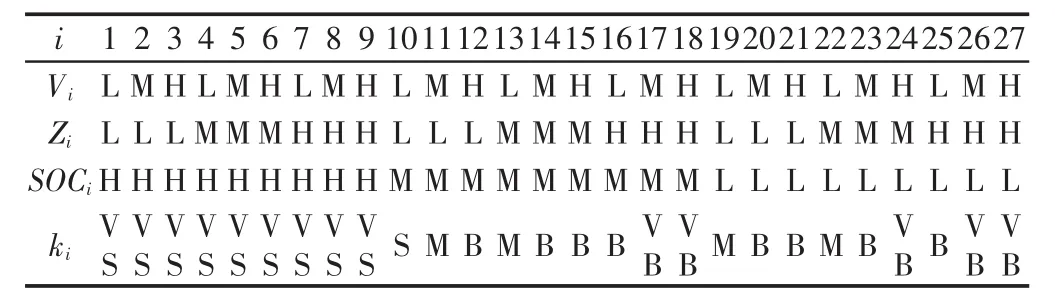

針對上述制動能量回收控制策略搭建simulink模型,并編譯成動態鏈接庫文件(DLL),嵌入AVL-CRUISE整車模型中,模型中的車輛主要參數,如表2所示。

表2 仿真車輛主要參數Tab.2 Main Parameters of Simulation Vehicle

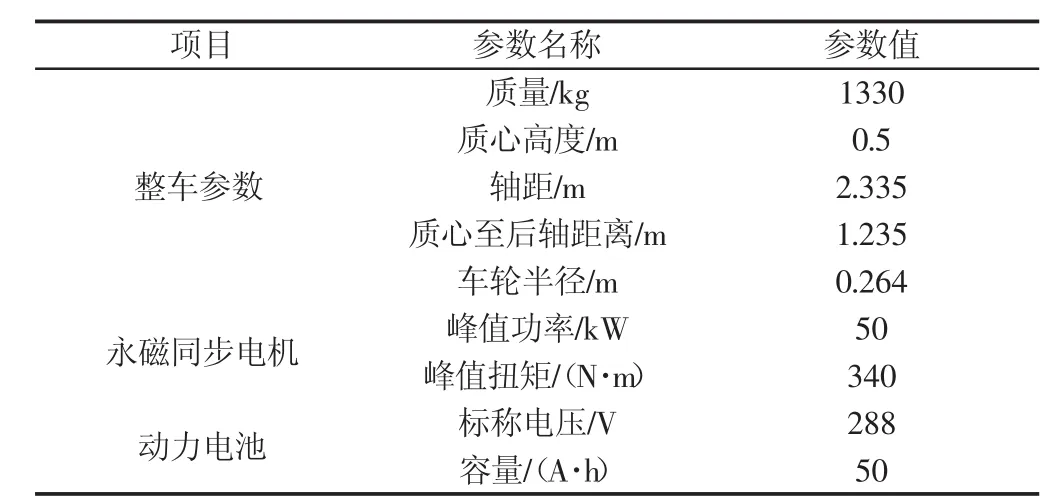

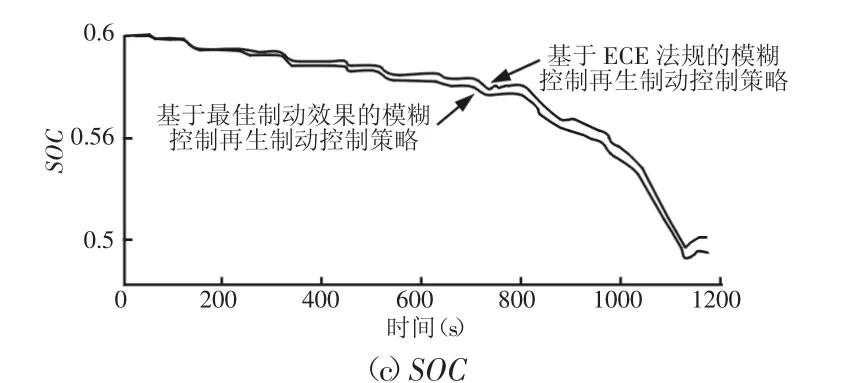

采用新歐洲行駛循環工況(NEDC)和初速度為60km/h的4中不同制動強度對控制策略進行仿真分析(由于仿真車輛最高車速限制,NEDC循環工況最高車速設為100km/h)。仿真初始SOC為0.6,NEDC循環工況仿真結果,如圖4所示。仿真結果表明,在NEDC循環工況中,與基于最佳制動效果的再生制動模糊控制策略相比,該控制策略的電機制動扭矩比較大,能夠回收更多的制動能量,主要原因是前一種控制策略的前輪制動力分配比例較小,限制了電機再生制動力矩。

圖4 NEDC循環工況仿真Fig.4 The Cycle Simulation of NEDC

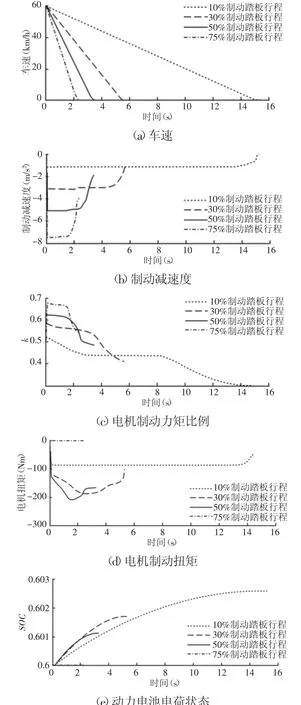

4種不同的制動強度仿真設置踏板行程分別為10%、30%、50%和75%,以初速60km/h進行制動,各自代表微度、輕度、中度和重度制動(緊急制動),不同制動力的仿真結果,如圖5所示。

從仿真結果中可以看出模糊控制器輸出的電機制動力矩比例k隨著制動強度、車速的不同有著相應的變化,在滿足制動安全性的前提下,能夠使機械制動和再生制動能夠進行合理的分配。75%制動踏板行程(緊急制動)對應制動強度大于0.7g,此時電機制動力矩為0,這和所制定的控制策略一致。

圖5 不同制動強度的仿真計算結果Fig.5 The Simulation Results of Different Braking Force

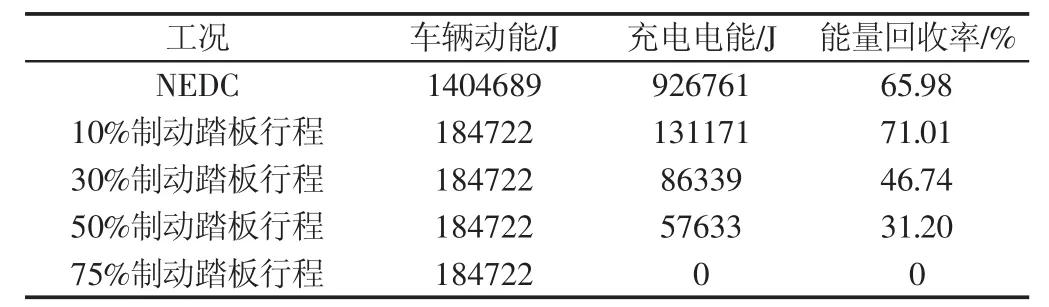

計算所得不同工況的制動能量回收率,如表3所示。從表3可以看出,NEDC循環工況中制動減速度相對較小,制動力主要由電機提供,所以能量回收率高達65.98%。對于4種不同制動強度的仿真,隨著制動踏板開度的增加,機械制動介入比例增大,制動能量回收率有所降低。

表3 不同工況仿真能量回收率對比Tab.3 Comparison of Simulation Energy Feedback Rate under Different Operating Conditions

5 結論

(1)在遵循ECE法規的基礎上,提出了一種再生制動模糊控制策略,并建立了整車模型,選用NEDC工況和4種不同制動強度的工況進行仿真試驗,結果表明,該控制策略在制動安全性的前提下,有效的提高了制動能量回收率,在NEDC工況循環中,制動能量回饋率高達65.98%,具有一定的優越性。

(2)設計了以制動強度、動力電池SOC和車速作為輸入變量,以電機制動力矩比例作為輸出變量的模糊控制器,模糊控制器的輸出隨著車速、制動強度變化有著相應的改變,很好的實現了機械制動與再生制動的協同工作,具有較強的魯棒性。

(3)同時獲得了不同工況下的再生制動能量回收率,驗證了控制策略的有效性。

[1]楊亞娟,趙韓,朱茂飛.電動汽車最大能量回收再生制動控制策略的研究[J].汽車工程,2013,35(2):105-110.(Yang Ya-juan,Zhao Han,Zhu Mao-fei.A study on the control strategy for maximum energy recovery by regenerative braking in electric vehicles[J].Automotive Engineering,2013,35(2):105-110.)

[2]Ramakrishnan R,Hiremath S S,Singaperumal M.Theoretical investigations on the effect of system parameters in series hydraulic hybrid system with hydrostatic regenerative braking[J].Journal of Mechanical Science and Technology,2012,26(5):1321-1331.

[3]高愛云,鄧效忠,張明柱.基于最佳制動效果的并聯式混合動力汽車再生制動控制策略[J].中國機械工程,2015,26(15):2118-2123.(Gao Ai-yun,Deng Xiao-zhong,Zhang Ming-zhu.Regenerative braking control strategy for PHEV on optimal braking effect[J].China Mechanical Engineering,2015,26(15):2118-2123.)

[4]Ki Y,Lee K,Cheon J.Design and implementation of a new clamping force estimator in electro-mechanical brake systems[J].International Journal of Automotive Technology,2013,14(5):739-745.

[5]余志生.汽車理論[M].5版.北京:機械工業出版社,2009:108-120.(Yu Zhi-sheng.The Theory of Automobile[M].Beijing:Machinery Industry Press,2009:108-120)

[6]石慶生.純電動汽車能量管理關鍵技術問題的研究[D].濟南:山東大學,2009.(Shi Qing-sheng.Key technologies research on energy management problems of pure electric vehicle[D].Ji’nan:Shandong University,2009.)

[7]劉紅亮,董學平,張炳力.電動汽車再生制動控制策略的研究[J].合肥工業大學學報,2012,35(11):1484-1487.(Liu Hong-liang,Dong Xue-ping,Zhang Bing-li.On regenerative braking control strategy for electric vehicle[J].Journal of Hefei University of Technology,2012,35(11):1484-1487.)

[8]郭金剛,王軍平,曹秉剛.電動車最大能量回收制動力分配策略研究[J].西安交通大學學報,2008,42(5):607-611.(Guo Jin-ang,Wang Jun-ping,Cao Bing-gang.Brake-force distribution strategy for electric vehicle based on maximum energy recovery[J].Journal of Xi’an Jiaotong University,2008,42(5):607-611.)

[9]劉輝,王偉達,何嬌.基于模糊控制的混合動力電動車再生制動系統的建模與仿真[J].汽車工程,2012,34(1):51-56.(Liu Hu,Wang Wei-da,He Jiao.Modeling and simulation of the regenerative braking system in a HEV based on fuzzy control[J].Automotive Engineering,2012,34(1):51-56.)

[10]張亞軍,楊盼盼.純電動汽車再生制動系統的建模與仿真[J].武漢理工大學學報,2010,32(15):91-94.(Zhang Ya-jun,Yang Pan-pan.Modeling and simulation of regenerative braking system for pure electric vehicle[J].Journal of Wuhan University of Technology,2010,32(15):91-94.)