新型高壓開關殼體(GIS)專用多功能液壓翻邊機

郝 樂,郝 瑾,汪 洋,王紅濤,薛 哲

(中國重型機械研究院股份公司,陜西 西安 710032)

0 前言

近年來, 隨著我國電力工業的持續發展以及“西電東送”工程的啟動,中國電網投資規模的不斷擴大以及高壓、特高壓項目的迅速推動,高壓開關行業快速發展,高壓開關行業生產GIS產品合金鋁、合金鋼等材料的圓筒體分支孔的重要專用設備——多功能液壓翻邊機市場需求迫切,尤其是高壓、超高壓及特高壓交直流輸配電設備的需求,為該設備的應用提供了巨大的市場空間。國內各大高壓電氣開關企業目前應用的設備主要以日本東芝(TOSHIBA)公司以及前蘇聯特種安裝工程科學研究所上世紀八十年代生產的為主,兩種都需要預熱,加工效率和成品率低,且拉裂現象頻繁。因此,研發一種國產的高效、節能、環保的多功能液壓翻邊機極為迫切。

1 傳統的多功能液壓翻邊機

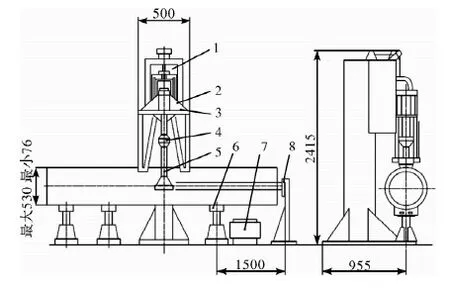

傳統的翻邊機采用上拉式單工作缸結構,在機架1 的前上部有可沿導軌垂直移動滑塊2 ,在滑塊2的中部有油壓缸3通過軟管與泵7連接。V形壓鐵固定在滑塊的底部,其作用是翻邊時阻止管子向上移動。油壓缸的活塞桿上有卡頭4,翻邊用的可換模具5夾緊在卡頭4上。可換模具由模具桿和翻邊模組成操作時, 把管子放在高度預先調好的滾輪支座6 上, 水平移動管子, 使孔的軸線與翻邊模的軸線重合, 利用手輪把滑塊V形壓鐵壓住管子, 再把模具桿插在液壓缸卡頭中, 下端插入翻邊模的槽中, 旋轉90°,與翻邊模連接。然后對管子局部加熱, 開動油壓缸使活塞桿向上進行翻邊獲得凸緣。

該翻邊機采用單油缸上拉成形,加工范圍和能力有限,使用壽命短,設備維護成本高,且翻邊需要預熱,拉裂現象頻發。而日本的設備基本上均采用了雙主缸結構,使用一段時間后,普遍存在雙主缸運動不同步、翻邊力偏載的現象,而且在翻邊過程中,對規格稍大一些的筒體,基本上都需要進行預熱,無法做到一次冷翻邊成形,以致翻邊效率也不高。

1. 機架 2. 滑塊 3. 油壓缸 4. 卡頭 5. 可換模具 6. 支座7. 泵 8. 翻邊模支撐柱圖1 傳統翻邊設備示意圖

2 新型多功能液壓翻邊機

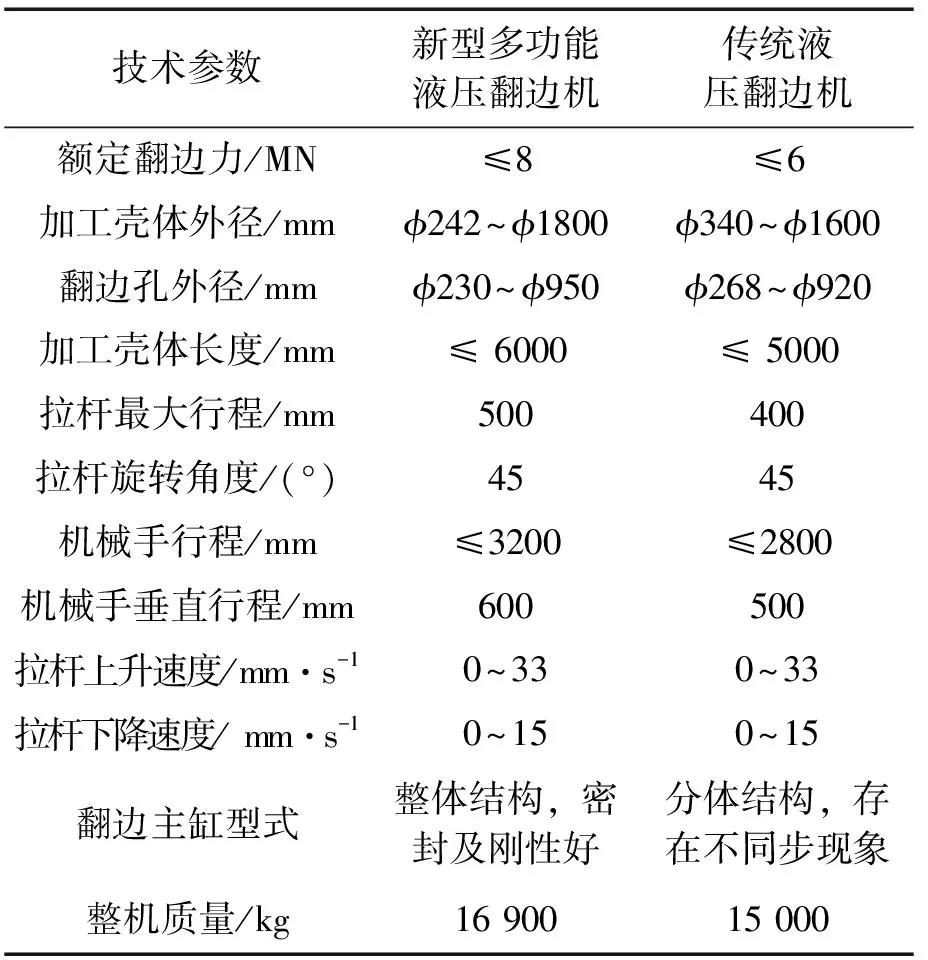

中國重型機械研究院股份公司2005年開始自主研發多功能液壓翻邊機相繼開發了4 MN、6 MN、8 MN三個系列的下拉式液壓翻邊機。其主要技術參數見表1。

如圖2所示,多功能液壓翻邊機主要由機械移動臂、升降托架、主機、液壓動力系統、電氣控制系統、各種成套模具等組成。

新型多功能液壓翻邊機生產主要過程如下:根據產品要求選擇合適的模具。加工殼體7放置在凹模5上,兩個升降托架3分別放置在輔助工作臺4上,能夠對較長尺寸的殼體起支撐作用。凹模5通過定位鍵與主機6連接,放置于主機4工作臺面上的中心位置。機械移動臂1將凸模2送到主機4中心(翻邊成形中心),凸模2與拉桿掛模成功后,機械移動臂1退回至初始位置,主機4同時帶動拉桿、凸模2下降,進行下拉翻邊工作。該生產過程自動化程度高,無需對工件加熱,一次冷拉成型,輔助工時短,大大提高了生產效率和工件成品率。

表1 多功能液壓翻邊機主要技術參數及性能

1.機械移動臂 2.凸模 3.升降托架 4.輔助工作臺 5.凹模 6.主機 7.高壓開關殼體圖2 翻邊機結構示意圖

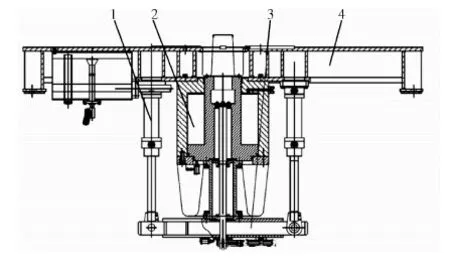

3 多功能液壓翻邊機主工作缸結構

新型多功能液壓翻邊機采用“一主兩輔”三油缸下拉式結構方式,加大了主缸的尺寸,側面兩輔助小直徑油缸,主缸的密封設計采用了Z形防塵圈、軸用方形圈、導向環、孔用階梯形圈的組合布置方式。實現了快速空程和回程,有效利用主缸所產生的拉力,消除了翻邊力偏載的現象,實現翻邊主缸與翻邊孔的中心同軸線,零件翻邊不容易出現拉裂、拉偏等現象,保證了翻邊支口的圓度精度要求,大大提高了殼體翻邊合格率,做到了冷翻邊一次成形。同時,簡化了下橫梁的設計和制造難度,兩個輔助油缸也可以選用標準油缸,只需要加工制造一個非標缸,簡化了設備整體結構和制造難度。

1.輔助缸 2.主工作缸 3.下橫梁 4.工作臺圖3 翻邊機主機示意圖

主要技術性能參數:

翻邊額定拉力 額定 6 MN(拉力可調)

液壓系統額定工作壓力 額定 25 MPa

拉桿最大行程 500 mm

拉桿空載荷上升速度 0~33 mm/s

拉桿空載荷下降速度 0~15 mm/s

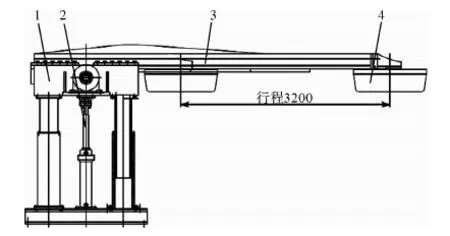

4 多功能液壓翻邊機送模機構

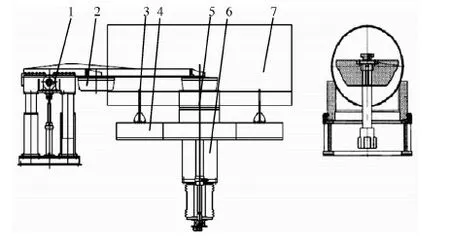

新型多功能液壓翻邊機機械移動臂如圖4所示。

1.送進機構 2.升降機構 3.機械臂 4.模具圖4 機械移動臂示意圖

采用變頻電機、減速機驅動齒輪、齒條傳動,帶動機械臂在平面導軌上移動,且自主開發了模具自動對中控制技術。采用機械臂進行翻邊凸模送進、凸模和主缸活塞桿旋轉嵌合,下拉式液壓加載方式可實現超大尺寸工件的翻邊。該技術的應用,具有傳動平穩的特點,通過旋轉缸動作直接實現翻邊主缸、拉桿、模具的旋轉嵌合,自動化程度高,簡化了翻邊過程的工序,替代了傳統拉拔工序中的輔助連接部分,大大提高了翻邊的效率。

主要工作參數:

機械手行程: 3200 mm

機械手送模垂直行程: 600 mm

機械手前進、后退最大速度: 150 mm/s(速度可調)

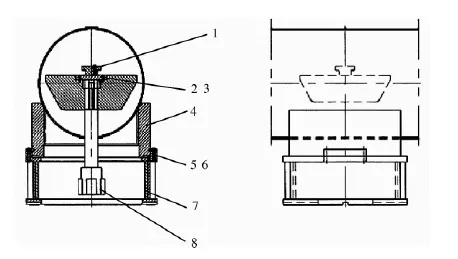

5 新型多功能液壓翻邊機模具系統

傳統翻邊模具裝置的拉桿結構是在桿端加工成外花鍵(花鍵360°四等份),且高度方向上分布三層,主要是為了加強拉桿的強度。但這樣的結構設計要求拉桿、凸模的花鍵加工精度很高,尤其是內、外花鍵高度方向上的配合尺寸,否則影響兩者的掛模配合。此外,外花鍵有三層,理論上是可以增加拉桿與凸模的接觸面積,從而增加拉桿的強度,但在實際翻邊過程中,不能保證拉桿和凸模之間的每一層花鍵理想配合,兩者的接觸往往變成點接觸,長時間的使用,反而加劇了對拉桿的破壞作用。另外,原來的凸、凹模圓角設計不規范,沒有統一的標準,往往隨意性很大,導致殼體翻邊容易產生拉裂、豎邊不直等不良現象。

新型多功能液壓翻邊機模具系統如圖5所示,該模具在原有基礎上的改進,重新完善拉桿的設計,從材質上提高拉桿的使用強度。拉桿頂部端面的外花鍵由原來的三層變成一層,這樣的設計能夠保證拉桿、凸模的花鍵配合始終是面接觸,從而改善拉桿在翻邊過程中的受力情況。在不影響配合的情況下,將原外花鍵側面的斜面加工改變為直面加工,減少了加工難度。凸、凹模圓角設計規范化一致性好,在翻邊過程中筒體材料與凸模表面適度接觸, 解決了殼體翻邊容易產生拉裂,豎邊不直等不良現象。

1.模柄 2.蓋 3.凸模 4.凹模 5.右擋塊 6.左擋塊 7.凹模座 8.拉桿圖5 翻邊機模具示意圖

6 結束語

該設備于2005年開始研發、投產至今,經過中國西電集團公司、國家電網平高集團公司、上海正泰電氣股份有限公司等數十家單位的實際生產考核,設備工作穩定、可靠,滿足生產實際需求,取得了顯著的經濟效益和社會效益,擁有自主知識產權,滿足了國內高壓、特高壓項目對高壓開關翻邊設備的需求。研發制造的翻邊機液壓主缸采用整體結構、“一主兩輔”布置,液壓主缸與翻邊力同心,消除了翻邊偏載力,不容易出現拉裂、拉偏等現象,主缸布置方式優于國外設備的分體結構。研發制造的翻邊機的翻邊力、加工殼體外徑、翻邊孔外徑、機械手行程等設備性能參數均優于國外設備的性能參數,可滿足更廣泛產品尺寸的加工要求。該設備在國內各大高壓開關企業的推廣和使用,使高壓開關行業形成了以GIS設備為主導的高壓、超特高壓產品體系。產品設計水平明顯提高,制造能力普遍增強,設備事故率不斷下降,國產化率明顯提升,國產GIS設備產量和市場占有率也在迅速增長。提高了高壓開關行業翻邊設備的國際競爭力,也推動了我國輸配電行業高壓、超高壓技術的快速發展。

[1] 關懷權.我國高壓開關行業現狀[J]. 電器工業,2006(08).

[2] 劉碧俊.汽車油箱翻邊機設計[J].現代制造工程, 2013(11).

[3] 孔德留,李振龍,王少軍,等.淺談傳統機械設計制造和現代化機械[J].大陸橋視野2016(20).

[4] 顏東.發動機檢驗技術手冊[M].北京:航空工業出版社,2007(04).

[5] 胡學浩.智能電網一未來電網的發展態勢[J].電網技術,2009,33(14).

[6] 紀夢尹.管孔翻邊的工藝和設備[J]. 石油施工技術,1985(04).

[7] 成虹.沖壓工藝與模具設計[M].北京: 高等教育出版社, 2002.

[8] 郭燕伶.拉延-翻孔復合成形規律及其控制[J].鍛壓技術,2001(03).

[9] 虞明星, 王國棟.新型管線連接工藝設備研制[J].科技促進發展,2010(12).

[10] 揚俊強.大孔徑沖孔翻邊一次成型的設計[J].金屬成形工藝, 1994(03).

[11] 成虹.沖壓工藝與模具設計[M].北京: 高等教育出版社, 2002.

[12] 翁其金.冷沖壓技術[M].北京: 機械工業出版社,2001.

[13] 第一汽車制造廠.機械工程材料手冊[M].北京:機械工業出版社,1977.

[14] 陳傳勝.基于脹形基礎上的多工序翻孔工藝的研究[J].鍛壓裝備與制造技術,2007(01).