耐磨環的質量改進研究

陳 瑩,趙 清

(沈陽工業大學 機械工程學院,遼寧 沈陽 110870)

0 前言

現如今,隨著經濟的快速發展以及農業向工業的轉型,國內對機械的需求量越來越大,其質量性能要求也越來越高[1]。耐磨環作為機械設備的關鍵零部件也受到了越來越多的關注。

耐磨環為泵送系統的關鍵零件,泵工作狀態下易出現機械故障和效率低等現象,會對工廠制造業領域造成不良影響。泵在不良操作條件下,耐磨環仍可以運轉,這對泵起到防御作用,同時可以控制液體的回收循環情況。所以,進一步優化耐磨環性能刻不容緩。傳統的耐磨環是以異種金屬材料制備而成,但是由于金屬材料的特性所限,阻礙了泵體功能的進一步提高[2]。耐磨環工作原理見圖1。兩個柱塞缸輪換工作,耐磨環需在耐磨板上進行不斷地往復滑動[3]。因此,接觸面常出現磨損現象,造成密封不嚴,故將會不定時的更換[4]。然而,更換過程費時費力,降低了生產效率。所以,提高耐磨環的質量顯得尤為重要,具有廣闊的發展前景。

1 耐磨環的問題現狀分析

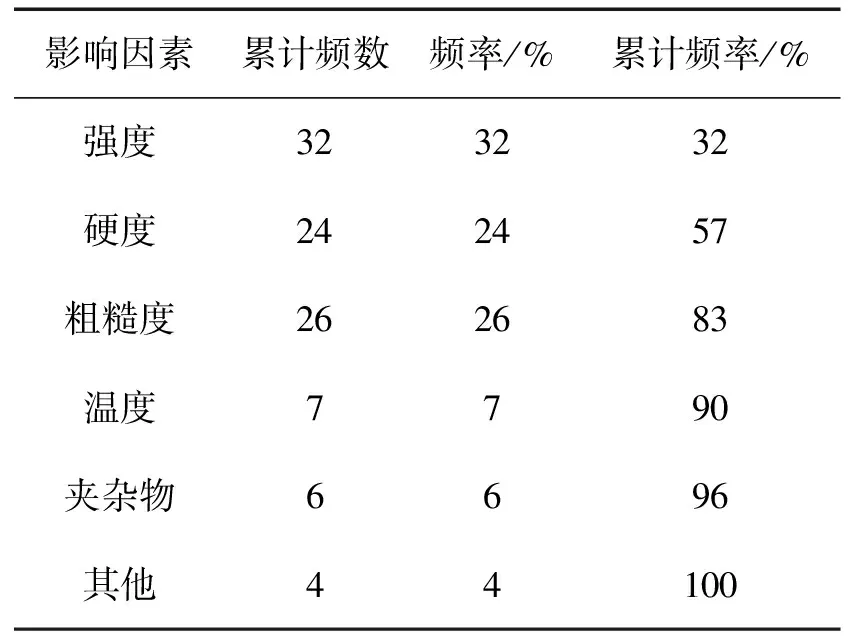

耐磨環的硬質合金是保證耐磨性的重要基礎。其中,影響耐磨環耐磨損性能的重要因素主要有硬度、溫度、強度以及表面粗糙度等。本文抽取了100 個廢棄的耐磨環,并統計了各種廢棄耐磨環的數量,見表 1。

表1 耐磨環毀壞原因統計

耐磨環毀壞原因并不是只有一個,而是多個原因共同造成的,為找出影響耐磨環質量的“關鍵的少數和次要的多數”,利用Minitab軟件繪制出排列圖進行分析[5],如圖2所示。

圖2 毀壞原因的Pareto圖

根據圖 2所示,造成耐磨環毀壞的主要原因有強度、粗糙度和硬度幾種因素,因此,對強度、硬度和表面粗糙度三種主要因素的影響作用進行分析。

初步分析可知,材料配比影響耐磨環的強度和硬度,而表面粗糙度一般是由加工過程所造成的,因此,造成耐磨環毀壞的主要原因是材料本身,其次可能是生產過程能力不足。所以,對生產過程能力進行深入分析。

2 過程能力分析

耐磨環的生產過程有十一道工序,初步分析后,確定開槽部分是十分關鍵的工序,若這部分工序達不到要求,槽深不合格或者是平整度不夠,都會使得與之配套的硬質合金不能很好的發揮其耐磨性能。用排列圖對開槽工序中耐磨環質量出現問題的原因進行分析,如圖3所示。

圖3 開槽工序不合格原因的Pareto圖

2.1 SPC 分析

由上述分析得知,耐磨環的深度問題是研究的主要問題。隨機選取125組數據,見表2。

(3)根據公式

得R圖的控制限:

表2 耐磨環深度數據 cm

(4)根據公式

(5)作控制圖運用Minitab軟件繪制耐磨環深度的均值極差控制圖,如圖4所示。

從圖4看出極差和均值均在界內;由判穩準則:連續25個點,界外的點數d=0;連續35個點,界外的點數d≤1;連續100個點,界外的點數d≤2;,生產系統的生產過程處于統計控制狀態,生產平穩。

圖4 耐磨環深度的均值極差控制圖

2.2 SPD分析

計算短期過程能力指數[7]:

μ=M=24.5

T=TU-TL=0.6

長期過程能力指數即過程性能指數

由表中數據計算得

繪制產品的工藝過程能力圖如圖5所示。

圖5 工藝過程能力圖

根據GB/T4091-2001,要求CP≥1.33,這是4σ控制的情況,由計算的結果可知,CP=0.55<1.33,工藝過程能力欠佳。因此分析問題并采取相應措施,需進一步優化處理。

2.3 頭腦風暴法

采用頭腦風暴法,對工藝、職員、機械設備、周圍環境等主要方面來分析及改進。

(1)工藝方面。對加工工序進行完善,前后對比見圖6。

圖6 改進前后的加工工序比較

(2)人員方面。開槽工序,前一道工序有四臺車床,而該工序僅有一臺,使得該機床工作量過大。經觀察,操作者在一個生產周期中操作時間為3 min,而在次周期中機器有效加工時間為10 min,根據公式

可以算出可同時操作4臺機器。考慮到實際情況,可以讓操作者同時操作兩臺機器。

(3)機器方面。A公司多為老舊設備,已經不能滿足精度要求。然而,設備是確保生產過程能否進行的重要基礎。設置更加精密的定位裝置設備,加強自動化程度,有助于提高加工質量。因此,有必要更換老舊設備,增加新設備的投入。

(4)環境方面。A公司車間里充斥著讓人暈眩的噪音和刺鼻的氣味。其中,鑄造車間更是酷熱難當。這無形中會影響產品的質量。為了解決此類問題,工作場地需配備有效的通風系統及必要的安全保障技術,廠房內的空氣中有害物質必須嚴格控制在相關環保規定以下。噪音應控制在85 dB以下[8]。此外,工作車間應具備良好的自然采光及照明系統。同時,需要落實現場5S,為生產高質量產品提供良好的基礎。

3 耐磨環硬質合金配方實驗設計

耐磨環硬質合金配方問題是 A公司面臨的頭號難題。目前,已驗證三種配方在試驗后增大了耐磨環的耐磨性、提高了硬度。但是,具體采用哪一種配方,需要進一步研究。因此,針對貴公司要求,采用正交試驗設計[9]的方法,對三種配方進行評估,進而為A公司提供最佳方案。

(1)實驗目的。按照企業要求,選出最佳方案。

(2)試驗指標。耐磨環的耐磨性和使用壽命達到期望的要求,表現為較高的硬度和強度,數值越大越好。

(3)確定因子水平。耐磨環硬質合金的成分有九種以上,為便于試驗設計,只考慮耐磨環的主要成分因素,WC、Ni、Cr、Fe 四種成分含量(%)分別對應A、B、C、D,選擇了三種方案,如表 3所示。

表3耐磨環硬質合金的主要成分因素-水平表

水平A/%B/%C/%D/%160~6314310~13264~6715514~17368~8016718~21

A公司硬質合金的材料配比一次為 300 kg,表3列出的是單位原材料中 WC、Ni、Cr、Fe 四種主要成分的含量。綜合考察抗彎強度和硬度,對試驗逐個評價,按效果打分,將打分的結果作為試驗結果進行數據分析,這樣把多指標問題轉化為了單指標問題。試驗計劃與結果見表4所示。

對指標的影響程度依次是:C、D、B(A)、A(B)。所以,最佳條件是C3D1B2A1。

4 Topsis法評價

根據本文的分析和改善方案,用Topsis法[10]進行評價。

評價方案所選指標為生產量、銷售量、開槽合格率、銅焊合格率、總合格率和平均使用壽命,所記錄數據為2016年3月份至9月份的結果,見表5。

表4 試驗計劃與結果

表5 A公司2016年3-9月份主要指標

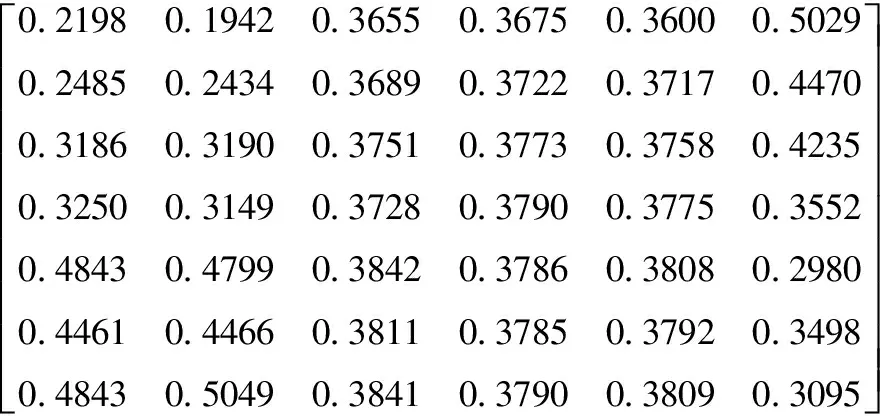

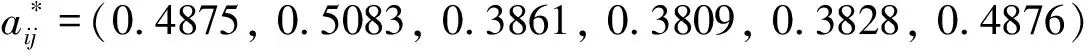

平均使用壽命屬于低優指標,為了提高計算的準確度,應把平均壽命轉化為高優指標,即把其倒數值乘以 100,可得歸一化矩陣為:

A=

由矩陣A可得,最優和最劣方案分別為

從表6可以看出,從3月至9月生產狀況呈現上升的趨勢,最近的9月最好。所以,可以認定,改善方案是可行的。

月份D?iD-iCi排序結果30 40890 20490 3338640 35700 15970 3091750 26150 20340 4375460 29950 16530 3556570 20640 39020 6541380 16820 34370 6714290 19340 40900 67891

5 結論

本文通過質量管理方法和試驗分析,結合Minitab軟件,提出了耐磨環基體硬質合金元素最佳配比方案,并對關鍵工序進行了改進,使得耐磨環的合格率提高到了98%。提高了公司的質量水平,削減了質量損失,贏得了經濟效益,對實際生產具有一定的借鑒作用。

[1] 陳德章.我國機械制造業的發展及其人才需求的思考[J].中國高新技術企業,2015 (32):3-4.

[2] 楊琴,張黃河. 泵送系統技術發展現狀及發展趨勢[J].建設機械技術與管理,2014 (08):111-115.

[3] 王雁軍. TB880E掘進機主軸承耐磨環洞內修復和更換工藝[J].國防交通工程與技術,2011(03):52-53.

[4] 耿艷娟. H公司 眼鏡板的質量改進優化設計[D]. 安徽:安徽工業大學,2014.

[5] 馬蘇德. 基于FMEA和SPC的轎車涂裝質量控制研究[D].沈陽:沈陽工業大學,2015.

[6] 馮萱. 統計方法在質量管理中的應用[J]. 管理觀察,2015 (02):186-190.

[7] 蘇秦.質量管理與可靠性[M].北京:機械工業出版社,2015.

[8] 詹姆斯·R·埃文, 威廉·M·林賽.質量管理與質量控[M].北京:中國人民大學出版社,2010.

[9] 趙國杰,馬雪純. 基于正交實驗與人因工程的生產改進應用[J]. 重 慶 理 工 大 學 學 報( 自然科學),2015(03): 110-114.

[10] 秦娟, 陳振頌, 李延來. 考慮專家風險偏好的物流服務供應商選擇研究[J].工業工程與管理,2016(02):41-58.

[11] 肖淑芳,李慧云.管理統計學基礎[M].北京:北京理工大學出版社,2013.