鋁合金鍛造成形工藝與設備

文/張長龍,曹喻鑌·中機鍛壓江蘇股份有限公司

鋁合金鍛件的特性及應用趨勢

鋁合金鍛件的特性

⑴密度小,只有鋼鍛件的30%,銅鍛件的34%。

⑵比強度大、比剛度大、比彈性模量大、疲勞強度高,宜用于輕量化要求高的關鍵受力部件,其綜合性能遠遠優于其他材料。

⑶內部組織細密、均勻、無缺陷,其可靠性遠高于鋁合金鑄件和壓鑄件,也高于其他金屬鑄件。

⑷鋁合金的塑性好,可加工成各種形狀復雜的高精度鍛件。

⑸鋁合金鍛件有良好的耐蝕性、導熱性和非磁性,這是鋼鍛件無法比擬的。

⑹表面光潔、表面處理性能良好、美觀耐用。

鋁合金鍛件(圖1)的一系列優良特性為它代替鋼、銅、鎂、木材和塑料提供了良好的條件。

鋁合金鍛件應用趨勢

圖1 鋁合金鍛件

隨著我國交通運輸業向現代化、高速化方向發展,交通運輸工具的輕量化要求日趨強烈,以鋁代鋼的步伐越來越快。特別是輕量化程度要求高的飛機、航天器、鐵道車輛、地下鐵道車輛、高速列車、貨運車、汽車、艦艇、船舶、火炮、坦克以及機械設備中的重要受力部件和結構件。近幾年來市場上大量使用鋁及鋁合金鍛件和模鍛件替代原來的鋼結構件,如飛機結構件幾乎全部采用鋁合金模鍛件;汽車(特別是重型汽車和大中型客車)輪轂、保險杠、底座大梁(圖2),坦克的負重輪和炮臺機架,直升機的動環和不動環,火車的氣缸和活塞裙,木工機械機身,紡織機械的機座、軌道和絞線盤等都已應用鋁合金模鍛件來制造。而且這些趨勢正在大幅度增長,甚至某些鋁合金鑄件也開始采用鋁合金模鍛件來代替。

鋁合金鍛件產業存在較大的發展空間。

圖2 汽車上鋁合金鍛件

鋁合金鍛造工藝特性及鍛造缺陷

鋁合金鍛造成形微觀分析

鋁合金中由于存在大量的強化相和過剩相,其鑄態組織中呈現多相混雜的狀態,在某些鋁合金鑄態組織中還常常存在共晶混合物。這些物質通常又硬又脆,且呈網狀分布于晶界。通過熱塑性變形可以使鋁合金鑄態組織得到較大改善,性能得到較大提高。流線的分布情況對鋁合金的性能有很大影響,流線不順、渦流和穿流都使鋁合金的塑性指標、疲勞強度和抗腐蝕性能明顯降低。

因此,鍛造成形時,應當使流線方向與零件最大受力方向一致。影響鋁合金再結晶溫度的主要因素有:合金成分、壓力加工前的均勻化規范、壓力加工方式(應力狀態)、變形溫度、變形速度、變形程度和最終熱處理等。鋁合金的晶粒尺寸對力學性能有較大影響,鋁合金鍛件中的粗晶顯著降低強度極限和屈服極限,降低零件的使用性能和壽命。

因此,鍛造鋁合金時需注意控制晶粒度,既要考慮零件的變形也要考慮材料的改性。

鋁合金鍛造特點

⑴塑性較低。

鋁合金的塑性受合金成分和鍛造溫度影響較大。合金化程度越高,鑄錠和鍛材宏觀偏析越嚴重,塑性越低。設備一次行程允許變形程度只有普通鋼的50%或更低,鍛造過程容易開裂,變形溫度、變形程度、變形速度要嚴格控制,要盡量避免拉應力狀態下變形。

⑵流動性差。

鋁合金質地很軟,外摩擦系數較大,所以流動性較差,模鍛時難于成形。

⑶鍛造溫度范圍窄。

鋁合金的鍛造溫度范圍一般都在150℃以內,少數高強度鋁合金的鍛造溫度范圍甚至不到100℃。由于鋁合金的鍛造溫度范圍很窄,所以一般都采用能精確控制加熱溫度的帶強制循環空氣的箱式電阻爐或普通箱式電阻爐進行加熱,溫差控制在±10℃范圍以內。

⑷導熱性良好。

鋁合金由于導熱性好,加熱時內應力小,且易于均勻熱透。擠壓坯料在不產生鍛造裂紋的條件下,不必進行保溫,但鑄造坯料加熱時需要保溫。

⑸始鍛溫度和終鍛溫度要嚴加控制。

始鍛溫度一般取上限,這樣有利于提高合金的塑性和流動性,讓金屬易于成形。但有些合金始鍛溫度太高,將引起強度下降。為了保證適當的終鍛溫度,提高合金的塑性和流動性,改善合金的成形條件,用于鍛造和模鍛的工具或模具需要進行預熱。終鍛溫度高有利于保持擠壓坯料的擠壓效應,能得到具有未再結晶組織和力學性能高的鍛件。終鍛溫度過低,容易產生大晶粒,使鍛件的力學性能大大降低,合金的塑性和流動性急劇下降,容易產生表面和內部裂紋。

⑹應變速率敏感。

鋁合金對變形速度十分敏感,鑄坯通常要在壓應力狀態下低速地進行開坯,往往經過開坯的鋁合金坯料模鍛時,也需要在液壓機或螺旋壓力機上進行。

鋁合金鍛造容易產生的缺陷

⑴過燒。

由于鋁合金的鍛造溫度范圍窄,其鍛造加熱溫度,尤其是淬火加熱溫度很接近合金的共晶熔化溫度,容易發生過燒。所以在鍛件和模具加熱以及鍛件淬火加熱時,必須十分注意溫度上限,嚴格遵守工藝操作規程,否則會引起鍛件過燒。鍛件過燒后,表面發暗、起泡,一鍛就裂。

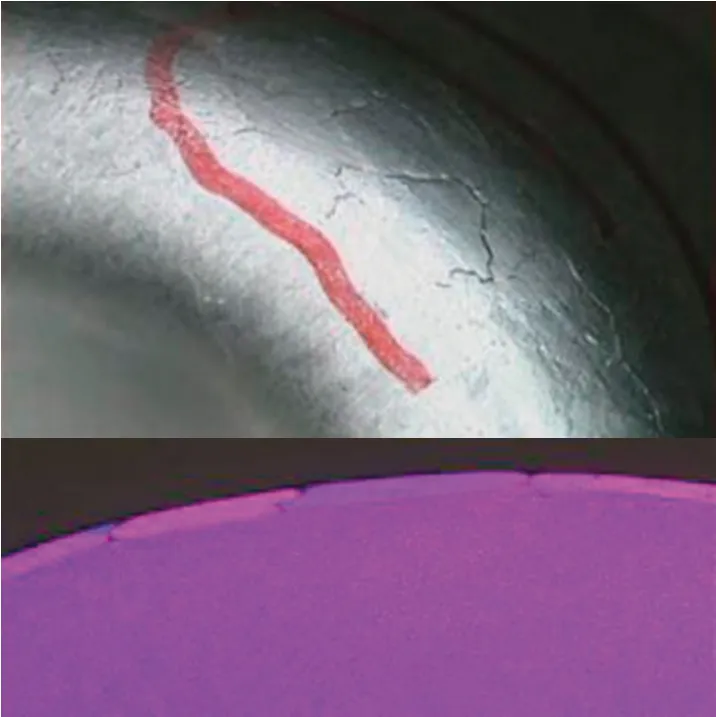

⑵裂紋。

由于鋁合金的塑性和流動性較差,很容易產生表面和內部裂紋。坯料加熱不充分、保溫時間不夠、鍛造溫度過高或過低、變形程度太大、變形速度太高、鍛造過程中產生的彎曲、折疊沒有及時消除、再次進行鍛造,都可能產生表面裂紋(圖3)。

圖3 表面裂紋

⑶大晶粒。

鍛鋁和硬鋁很容易產生大晶粒,它們主要分布在鍛件變形程度小而尺寸較厚、變形程度大和變形激烈的區域以及飛邊區附近。加熱和模鍛次數過多,加熱溫度過高,終鍛溫度太低也會產生大晶粒。

⑷折疊和流線不順(包括渦流、穿流)。

折疊是造成鋁合金模鍛件廢品的一個主要缺陷,約占整個廢品率的70%~80%。它是由于模鍛時金屬對流或流向紊亂,形成某些金屬的重疊,最后壓合成為折疊。這類廢品,以工字形斷面的鍛件最為嚴重,并且不易消除。

⑸粘模、起皮和表面粗糙。

鋁合金因質地很軟,外摩擦系數大,最容易粘模。這不僅會引起鍛件起皮,使鍛件表面粗糙,有時甚至因不能脫模而中斷生產。

鋁合金鍛造工藝特性及鍛造缺陷

鋁合金鍛造工藝參數要求

⑴加熱要均勻并充分保溫。

坯料要進行充分的高溫均勻化處理,消除殘余內應力和晶內偏析,提高金屬塑性。鍛造加熱時,要保證在規定的加熱溫度進行加熱并充分保溫;避免在高溫下長時間加熱,減少模鍛次數,力求一火鍛成。溫度過高,容易形成粗晶,溫度過低,鍛件將產生加工硬化,

⑵鍛造工具和模具預熱。

由于鋁合金的鍛造溫度范圍很窄,如果鍛造工具和模具沒有預熱,或預熱溫度不夠也會引起鍛件產生裂紋。用于鍛造和模鍛的工具要充分預熱。加熱溫度最好接近鍛造溫度,一般為200~420℃,以便提高金屬的塑性和流動性。

⑶鍛造變形速度要控制。

鋁合金由于流動性差,不宜采用變形激烈的鍛造工序(如輥壓),并且變形程度要適當,變形速度要越低越好;初始鍛造時,開始要輕擊,打碎粗晶環,然后逐漸加重打擊;鍛造操作時要注意防止彎曲、壓折,并要及時矯正或消除所產生的缺陷。滾圓時,壓下量不能小于20%,并且滾圓的次數不能太多。變形程度過大或過小都將導致組織不均勻,從而降低鍛件性能。

⑷終鍛溫度要保證。

解決鋁合金大晶粒的有效措施是采用等溫模鍛工藝,即將模具加熱至(并保持)接近合金的實際變形溫度,在液壓機慢速的條件下成形。在合適的變形溫度和變形程度條件下,可保證模鍛后獲得完全再結晶的組織,經固溶處理后可得到細小晶粒。

⑸保證鍛件均勻變形。

要改進模具設計(圖4),合理選擇坯料,保證鍛件均勻變形,鍛件各斷面的變化要盡量平緩。對于形狀復雜和具有工字形斷面的鍛件,應采用多套模具、多次模鍛,使坯料由簡單的形狀逐步過渡到復雜的形狀,以保證金屬流動均勻,充填容易,纖維連續。對斷面變化較大的鍛件,如果沒有制坯模,則需用自由鍛制坯,使坯料各斷面的金屬量分配合理,以防止金屬變形不均,流動紊亂。改變鍛件的分模面,采用反擠成形。保證金屬流動條件好,鍛件組織結構均勻,成品率高。

圖4 3D模具設計

⑹模具與潤滑。

降低模膛表面粗糙度到Ra0.4μm以下,采用良好的工業潤滑劑,涂抹潤滑劑要均勻。

鋁合金鍛造設備要求

⑴下料。

鋁合金大多采用鋸床下料,也有用圓盤鋸、帶鋸;剪切下料只適合在將棒料橫放的帶飛邊的模鍛場合;閉式鍛造對下料精度要求較高,應使用車床下料。目前國際上也有采用高速剪切下料的報道,高速剪切速度可達6~8m/s,甚至更高,可獲得較好的斷面質量。

⑵加熱。

鋁合金常用的加熱設備是電阻爐,為保證加熱溫度均勻性,加熱爐一般帶有強制空氣循環裝置、溫控裝置,爐膛溫度均勻性不超過±20℃,最好控制在±5℃。

⑶模具預熱。

模具溫度不但影響可鍛性,還是鍛造成敗的關鍵因素。鋁合金導熱率高,為防止熱量過快散失,必須把模具同接觸的工具預熱至較高的溫度,通常5CrNiMo為200~300℃,H13鍛模為250~400℃。鍛模預熱最好在加熱爐內進行,也可以用噴燈、電熱管、導熱油加熱,要求加熱均勻,避免觸及模具的工作表面,避免表面局部溫度過高而退火。

⑷制坯和預鍛。

由于鋁合金鍛造溫度范圍窄,不宜在模鍛設備上進行復雜的制坯工序。大批量生產時,制坯往往在鋁合金成形專用輥鍛機、專用楔橫軋機上進行,有時也可以通過擠壓、鐓頭方式進行。專用制坯設備有別于普通設備主要體現在模具溫度、變形速度的控制。

⑸模鍛。

鋁合金鍛造對變形速度較為敏感,速度越快,加工硬化越嚴重,變形抗力也越大,可鍛性降低。同時,在較大的變形速度下,由于熱效應,會產生過熱或過燒。因此,鋁合金尤其是高合金化的鋁合金在模鍛時,首選變形速度較慢的液壓機,其次是機械壓力機、螺旋壓力機(圖5),最好是成形速度可控的高速伺服壓力機。

圖5 高能螺旋壓力機

⑹切邊。

鋁合金切邊有冷切、熱切之分,高合金化的鋁合金往往采用熱切。

鋁合金鍛造理想工藝及設備

等溫鍛造

鋁合金始鍛溫度為450~480℃,終端溫度為360~400℃,鍛造溫度區間較小,保持模具和坯料處于同一恒定溫度。鍛造溫度均勻不隨時間變化的鍛造過程稱為等溫鍛造。

等溫鍛造時通常采用較低的變形速率,可提高金屬的塑性并降低變形抗力。

等溫鍛造優勢如下:

⑴由于模鍛金屬變形抗力和模鍛壓力的降低,減小了模具系統的彈性變形;

⑵減小變形溫度的波動,從而使鍛件幾何尺寸得到穩定。鋁合金和高溫合金對變形溫度很敏感,如果變形溫度較低,變形后成為不完全再結晶的組織,在固溶處理后易形成粗晶或晶粒粗細不均的組織,致使鍛件性能達不到技術要求。在等溫鍛造條件下,鍛造具有薄的腹板、高肋和薄壁零件時,坯料的溫度得到保持控制;

⑶減小鍛件內的殘余應力,鍛件在冷卻和熱處理時可減少變形;

⑷由于模具溫度的控制和保護潤滑涂層的使用,減小了熱金屬與周圍介質發生的相互作用,結果減薄了缺陷層的厚度而改進了鍛件的表面質量。

采用等溫鍛造加工得到的鍛件,組織均勻、機械性能優良、鍛件無回彈、尺寸穩定、材料利用率高、表面質量好。

熱模鍛造

模具溫度越高,模具壽命越低。為了提高模具壽命,可采用模具溫度稍低的熱模鍛造。鍛件與模具溫差一般可取200~400℃,與常規鍛造相比,可以降低變形抗力及成形設備噸位。一般的鋁合金零件在低的變形速度下成形也可獲得均勻的組織。

鍛造設備

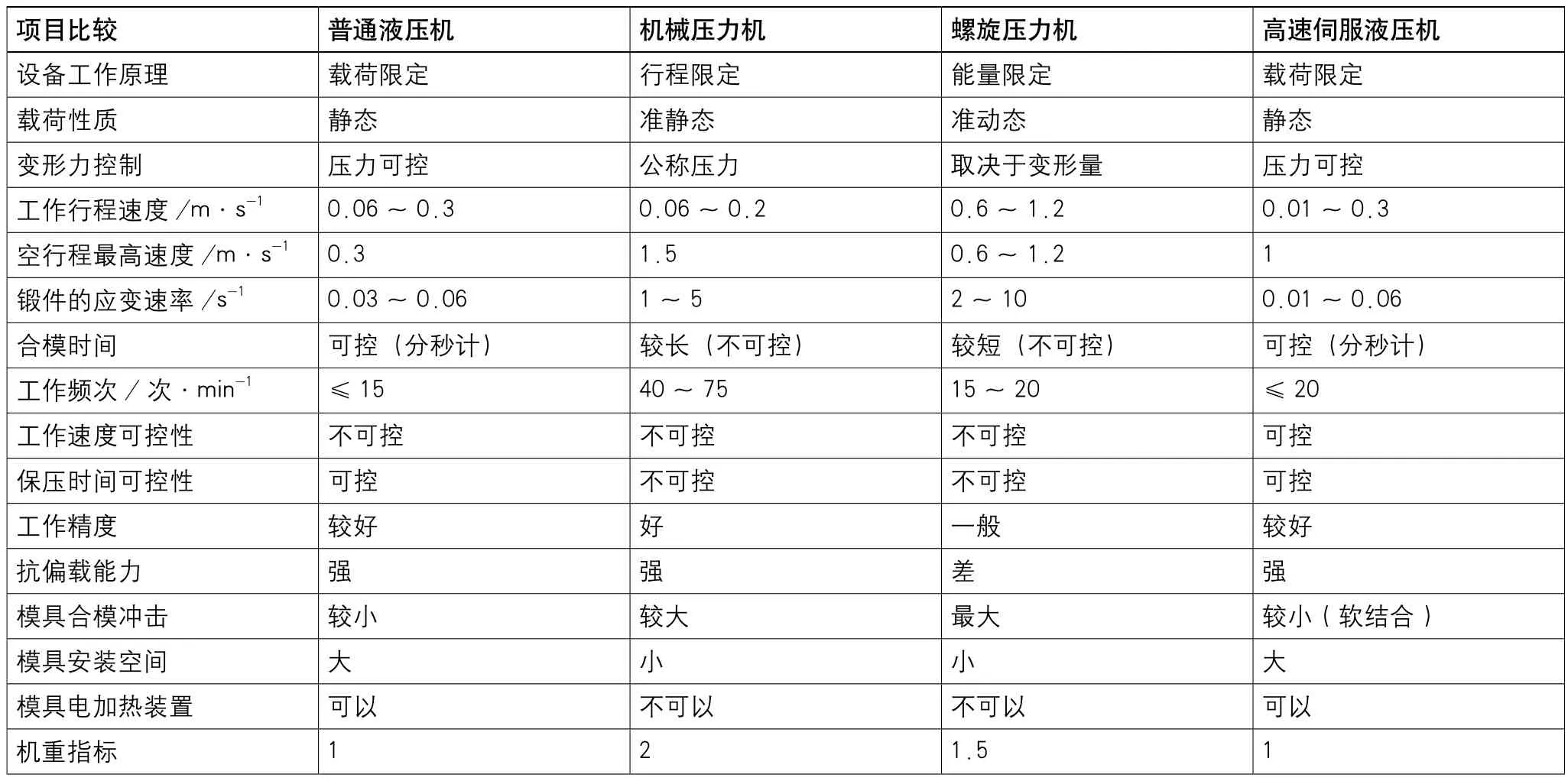

就鋁合金鍛造成形工藝而言,液壓機是鋁合金鍛造較為理想的設備。目前國內外鋁合金模鍛件主要圍繞航空飛行器的大型鍛件需求,大型精密模鍛液壓機已經受到重視。隨著鋁合金應用范圍的擴大,特別是汽車、軌道交通等民用產品的中小型鋁合金鍛件應用擴大,傳統工作頻率低、生產效率低的普通液壓機,難以適應大批量民用鋁合金產品生產的需求。圖6所示為鋁合金鍛造生產線。表1為幾種鋁合金模鍛成形設備的比較。

圖6 鋁合金鍛造生產線

表1 幾種鋁合金模鍛成形設備的比較

中機高速伺服液壓機對民用鋁合金產品的適應性

⑴提高空行程速度,可提高工作頻率。高速伺服模鍛液壓機(圖7)空行程速度可達1m/s,其他普通液壓機空行程速度一般不超過0.3 m/s。

⑵高速伺服模鍛液壓機可實現工作過程速度的伺服控制,實現鋁合金鍛造變形過程的伺服控制。成形過程任意點的變形速度均可依據工藝要求設定,變形速度可調范圍更廣。

⑶高速伺服液壓機可實現模具軟結合,避免硬性沖擊。方便采用電加熱保持模具的溫度控制,有利于鋁合金鍛造成形溫度的控制。

⑷在高速伺服液壓機基礎上,公司正在研發適應鋁合金成形的專用多向鍛造或復動成形壓機,實現鋁合金復雜零件在一次合模條件下完成多次鐓擠成形,保證鋁合金零件在三向壓應力下鐓擠鍛造成形,減少成形工序與工步,便于鍛造過程自動化的實現。

⑸高速伺服液壓機具有模具的自動夾緊、定位、溫控加熱及頂料裝置。

圖7 高速伺服模鍛液壓機

⑹配備機器人,實現自動上下料及模具的自動潤滑。