低溫耐鹽膠態分散凝膠深部調驅體系的研究

謝志海 王玲燕 王海力 藤曉曉

(西北大學,合成與天然功能分子化學教育部重點實驗室,化學與材料科學學院,陜西 西安 710127)

陜北油田蘊藏著豐富的油氣資源,屬于“三低”(低滲、低壓和低豐度)油藏,為了實現工業油流,普遍采用壓裂和注水開采工藝。油田進入注水開發中后期,層間、層內、平面矛盾日益突出,尤其對于中東部的低壓、低溫,而且嚴重非均質油藏,出現高含水期。調驅是解決非均質、低滲透油藏增油控水問題的主要措施之一。但常規調驅在實施過程中常常面臨調驅體系初始粘度高、流動阻力大、交聯后形成的凝膠幾乎沒有流動性,易在近井地帶造成堵塞(淺堵),導致注入壓力增高,增油降水效果差[1]。20世紀80年代后期發展起來的膠態分散凝膠技術,是聚合物和交聯劑濃度均很低,聚合物的交聯主要發生在分子內[2],交聯前后粘度均較小,交聯后形成的凝膠具有一定地流動性,可實現調剖和驅油的雙重目的。膠態分散凝膠的調剖作用,主要體現在弱凝膠可以改善油藏縱向和平面上的非均質性,調整滲透率,改變后續注入水的流向,擴大注入水的波及體積;膠態分散凝膠的驅油機理是通過增加水相粘度,改善油水流度比,通過波及效率,增加水驅效果,以提高采收率。但是,聚合物與交聯劑的交聯反應溫度通常在50 ℃以上,在低溫(25~50 ℃)難以形成凝膠[3]。

此外,陜北油田地處黃土高原,水資源匱乏,油田生產過程中采出了大量高礦化度的污水,對生態環境產生嚴重影響。高礦化度的水,會導致聚合物粘度降低,尤其是二價的Ca2+和Mg2+離子對聚合物溶液粘度的影響更為嚴重,隨著Ca2+和Mg2+濃度增加,聚合物溶液粘度顯著下降,甚至出現稠化劑析出[4]。

本文針對陜北低滲透油藏調驅的實際需要,開展了用油田水作為配液水的低溫耐鹽型膠態分散凝膠調驅體系的研究,并在此基礎上進行了調驅體系性能及其注入參數優化的模擬實驗研究。

1實驗部分

1.1 儀器及實驗材料

DNN-D6型六速旋轉粘度計(青島海膠南分析儀器廠);電熱恒溫干燥箱(上海實驗儀器有限公司)。電熱恒溫水浴鍋、攪拌器、電子天平。

有機鋁離子配合物交聯劑(自制);陰離子聚丙烯酰胺,陽離子聚丙烯酰胺,兩性聚丙烯酰胺均為工業品;油田水(礦化度:5.64×104mg/L,其中Ca2+:4 500 mg/L,Mg2+:410 mg/L)),經除油、除懸浮物后作為配液用水。

1.2 粘度的測定

基液粘度:在500 mL燒杯中加入400 mL油田水,將攪拌器轉速控制在600 r/min,按照配比準確稱取稠化劑,緩慢加入到攪拌的水中,攪拌一定時間后,將溶液倒入六速旋轉粘度計的膠桶中,溶液至膠桶的刻線處,在轉速為100 r/min(170 s-1)下測其粘度;加入交聯劑交聯,保溫放置一定時間,用粘度計測定體系的粘度。

1.3 基液的配制

稱取一定量的稠化劑,攪拌下加入到500 mL的油田水中,其中礦化度為5.64×104mg/L,攪拌溶解60 min,使稠化劑充分溶脹,呈均勻粘稠液體,待用。

2結果與討論

2.1 稠化劑的優選

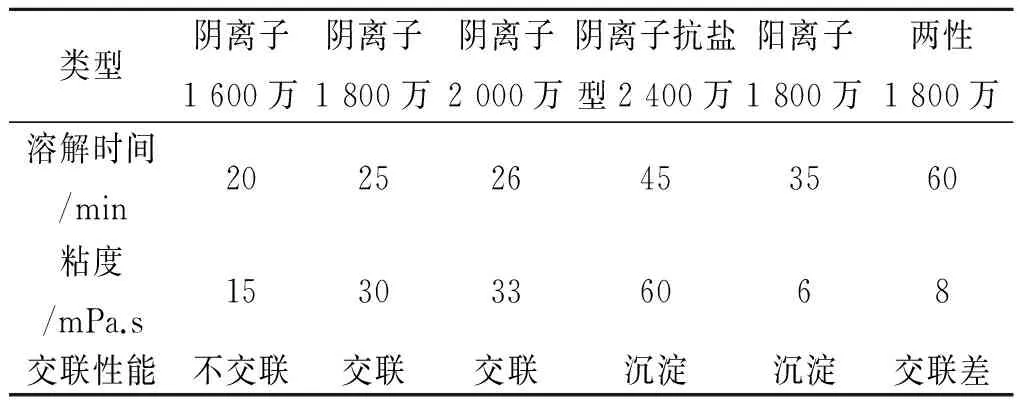

選取國內常用的改性聚丙烯酰胺作為稠化劑,基液濃度為1 500 mg/L,配制用水為油田水,攪拌溶解60 min,測定聚合物的溶解時間和基液的初始粘度;然后在基液中加入有機金屬離子配合物交聯劑,在35 ℃水浴中養護3~7 d,觀察交聯性能,試驗結果見表1。從表1可以看出,陰離子聚丙烯酰胺,分子量在1 800~2 000萬為佳,后續實驗選用其作為稠化劑。

表1 不同聚丙烯酰胺的溶解性能Table 1 Solubility property of the different polyacrylamides

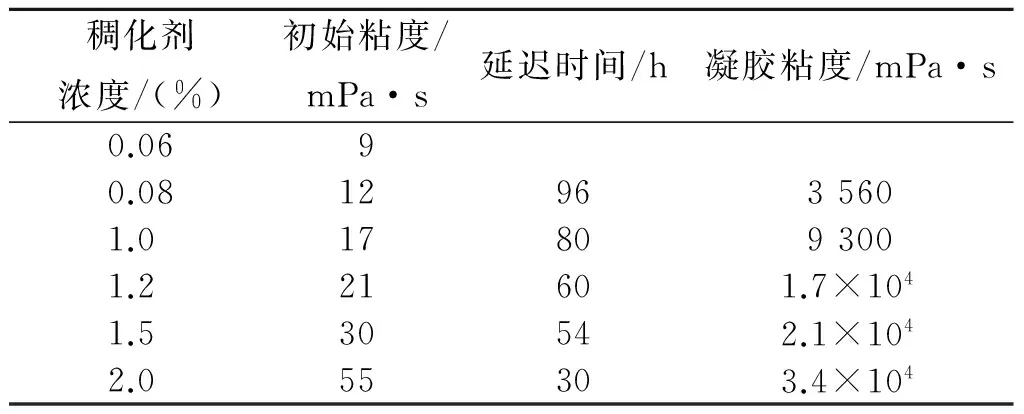

2.2 稠化劑用量的影響

稠化劑用量是影響調驅劑溶液形成凝膠和所生成凝膠性能的重要因素。實驗選取陰離子聚丙烯酰胺(分子量為1 800萬),油田水作為配液用水,配制不同濃度的基液,測定初始粘度,然后加入有機金屬離子配合物交聯劑,在35 ℃水浴中恒溫養護,測定凝膠粘度,實驗結果列于表2。從表2可以看出,隨著稠化劑用量的增加,初始粘度增加,交聯延遲時間縮短,生成的凝膠粘度增大。當稠化劑用量增加到0.12%時,凝膠粘度達到1.7×104mPa·s。從性能和成本費用兩方面考慮,適宜用量可在0.12%~0.2%之間選擇。

表2 稠化劑用量試驗結果Table 2 Experimental results of the concentrationof thickening agent

2.3 交聯劑種類對交聯延遲時間的影響

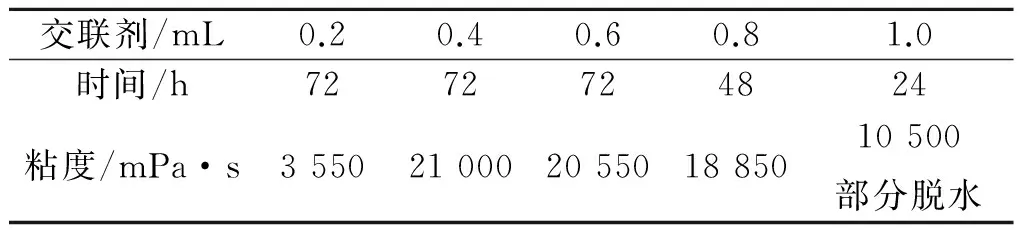

分別制備了有機醛、有機鉻[5]和有機鋁三種交聯劑,試驗其交聯性能。實驗的基液濃度為1 500 mg/L,用油田水配制基液,交聯劑的用量為0.5℅,在35 ℃下進行交聯反應。有機醛和有機鉻交聯劑在35 ℃恒溫7 d,溶液粘度沒有增加,表明沒有發生交聯反應形成凝膠。有機鋁離子交聯劑能夠在約3 d內使溶液從基液粘度增加到1.7×104mPa·s以上,具有很好的交聯延時性能和凝膠強度。同時對選取的有機鋁離子交聯劑的用量和交聯延遲時間進行了試驗,結果見表3。交聯劑用量增加,體系延遲時間縮短,凝膠粘度增大,這是因為交聯劑用量的增加,體系中交聯點增多,交聯反應加快,凝膠強度增大。但交聯劑用量過大時,體系反應速度過快,形成的凝膠易發生脫水現象。交聯劑最佳用量在0.4~0.8之間。

表3 交聯延遲時間Table 3 Experimental results of the crosslinking delay time

2.4 pH值的影響

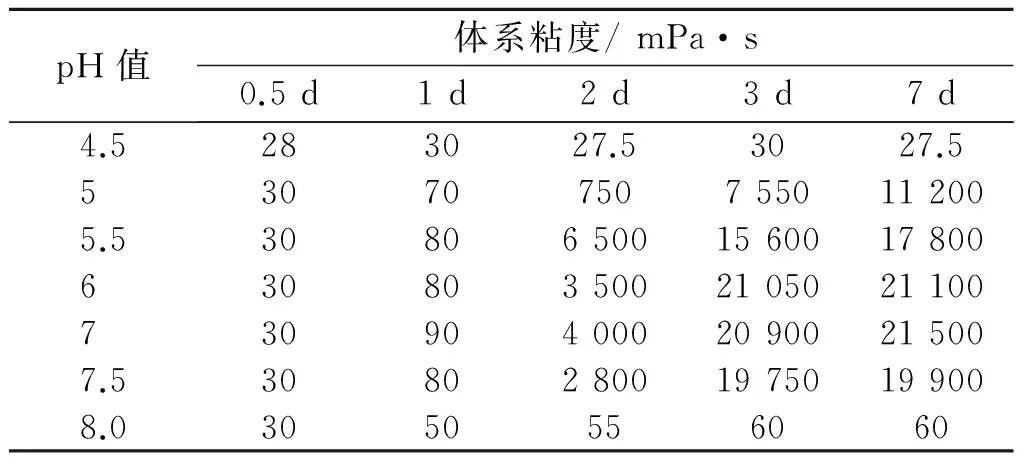

稠化劑與有機鋁離子交聯劑的成膠體系對溶液的pH值很敏感。在pH值為4.5~8范圍內,試驗了體系在35 ℃下的交聯延遲時間和生成凝膠的粘度,結果見表4。最佳成膠的pH范圍在5.5~7.5之間。

表4 pH值的影響Table 4 Effect of pH value

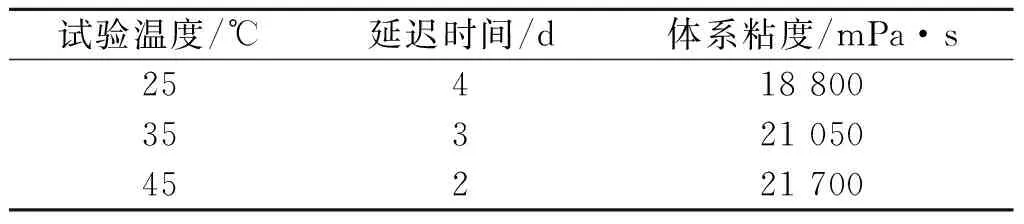

2.5 溫度的影響

溫度升高,有利于交聯反應,體系的交聯延遲時間縮短,生成的凝膠粘度增大,溫度試驗結果見表5。在溫度高于60 ℃時,體系的交聯延遲時間過短,僅有10幾個h,不能滿足深部調驅的要求。本文主要是針對低溫油田,因此,研發的低溫耐鹽型膠態分散凝膠深部調驅體系的使用溫度范圍為25~50 ℃。

表5 溫度的影響Table 5 Effect of temperature

2.6 耐剪切性能

將配制的基液在常溫、170 s-1下連續剪切60 min,測定溶液粘度、交聯延遲時間和生成的凝膠粘度。1 500 mg/L基液連續剪切60 min后,粘度為21 mPa·s,粘度下降了30%。這是因為溶液中的稠化劑受剪切力的作用,發生了一定程度的降解。剪切60 min后的基液中加入交聯劑,進行交聯試驗,35 ℃,3 d后形成凝膠,粘度降為1.8×104mPa·s。結果表明,剪切對體系的初始粘度影響較大,但對體系的交聯延遲時間和凝膠的粘度影響不大。

2.7 穩定性

試驗了在35 ℃溫度下粘度隨時間的變化情況,結果表明,在加入交聯劑后的48 h內,體系的粘度增加緩慢,這期間交聯劑釋放出的Al3+很少,稠化劑的交聯反應基本沒有發生。48 h后,交聯劑釋放出的Al3+逐步增加,交聯反應開始,體系粘度大幅增加,逐漸轉變為弱凝膠。體系完全形成凝膠后,粘度不再增加,維持高值不變。在35℃恒溫保存六個月,體系粘度仍維持不變。

3小 結

本文研發的低溫耐鹽膠態分散凝膠深部調驅體系,使用油田采出的油田污水作為配液用水,成膠延遲時間為2~3 d,生成的膠態分散凝膠粘度大于1.8×104mPa·s,可用于低溫油田注水井的深部調剖,也可用于油井低滲透率地層的堵水。

[1] 劉文超,盧祥國,張脊.低滲透油藏深部調驅劑篩選及其效果評價[J].《油田化學》,2010,27(3):265~270.

[2] 林梅欽, 李建閣,康燕 等. HPAM/檸檬酸鋁膠態分散凝膠形成條件研究[J].油田化學,1998,15(2); 160~163.

[3] 胡艷霞,劉淑芳.耐溫抗鹽深部復合調驅體系的研究與應用[J].內蒙古石油化工, 2011年, 第 5期:112~114.

[4] 劉進祥,盧祥國,王榮健.海上油田水質處理及其對驅油劑性能影響研究[J].鉆采工藝,2011,34(4):72~75.

[5] 張建國,余維初,羅躍.3種交聯劑與HPAM溶液交聯后的調驅效果[J].石油鉆采工藝,2004,26(4):66~68.