智能化豬場自動飼喂系統工藝與設計

鄭春芳 于桂陽

(永州職業技術學院,湖南永州 425000)

智能化豬場自動飼喂系統工藝與設計

鄭春芳 于桂陽*

(永州職業技術學院,湖南永州 425000)

隨著國內生豬產業的規模化集約化程度不斷提高,近年來新建豬場大多借鑒和吸收國外先進的養豬經驗,采用智能化豬場自動飼喂系統工藝與設計。該系統可顯著提高母豬的生產性能,可使母豬年產斷奶仔豬數達到28頭,可使育肥豬出欄時間提前10耀15天,大幅度地降低飼養成本。規模養豬代替散戶養豬,智能化管理代替人工操作,這是總的趨勢。未來五年,這個趨勢將會更快。

自動飼喂;工藝與設計;規模豬場

S818.5

B

1673-4645(2017)12-0062-04

2017-10-30

鄭春芳,女,漢族,大學學歷,實驗師,主要從事畜牧獸醫專業的實踐教學

*通訊作者:于桂陽,男,漢族,博士,教授,研究方向為動物生產與疾病防治,E-mail:yuguiyang.2008@163.com

生豬的飼喂工藝經歷了人工飼喂、自動飼喂階段后,現在已經發展到智能自動飼喂階段,即通過計算機自動控制技術,可以根據每個個體的生長階段及生長狀況的不同而給予相應種類和數量的飼料。據調查,在自動化母豬飼喂系統應用范圍最廣的荷蘭,90%以上的豬場都能獲得良好的經濟效益,即便在全球豬價最低迷的時候,也能保證一定的收益。智能化豬場有“母豬智能群養系統”和“肥豬自動分群飼養系統”。下面主要介紹自動飼喂系統的工藝與設計。

1 自動飼喂的意義

養豬自動飼喂系統其優勢是飼養成本降低、母豬的繁殖能力和設備利用率提升,自動飼喂系統較傳統采用人工飼喂的生產方式具有以下明顯優勢。

1.1 輕松飼喂,降低人力成本

傳統人工清糞與飼喂約占生產總勞動時間的70%,飼喂與清糞又各占一半,而且飼喂的勞動強度更大。一個身強力壯的男勞力,最大的肥豬飼養量在300~500頭之間,母豬不能超過50頭。改為自動飼喂后,可實現飼料從倉庫到料塔、再到豬舍、豬嘴的全自動控制,從而降低或不用人力來完成這一工作。使用自動飼喂系統的豬場,一個飼養員可負責500頭母豬或2 000頭育肥豬的飼喂。

1.2 精確飼喂,提高生產效率

母豬無論是限位飼養還是群養,均可通過調節計量裝置來控制下料量,實現限制飼喂。肥豬也可以實現自動分群飼喂。對母豬實施自動化管理可以大幅度提高母豬群體的繁殖生產效率,使用母豬自動飼喂系統后,我國母豬生產力在最優化的情況下可從現在的16頭提高到28頭。育肥豬自動飼喂采食可提前出欄10~15天。

1.3 封閉飼喂,減少飼料污染

自動飼喂系統各裝置聯合作用,構成了一套完整的封閉系統,實現了飼料從料塔到每頭豬的定時、定量的供應[1]。可以最大限度地減少鼠害和飼喂人員與料接觸,避免了一切人為因素的干擾和其他動物的二次污染,減少疾病的交叉傳播,具有更加可靠的安全性。

1.4 定時定量,減少生豬應激

自動飼喂系統從送料至下料只需要十分鐘左右,自動釋放裝置同時定量下料,可以實現多頭豬的同時飼喂,從而避免由于采用限量飼喂、豬在饑餓狀態依次等待飼喂時煩躁的情況。同一舍內豬群同時喂料有效地減少了豬的應激反應[2]。

2 自動飼喂系統給料設備

智能化豬自動飼喂系統主要由儲存裝置(儲料塔)、飼料輸送裝置(包括驅動主機、輸送料線)、釋放設備(下料器和接料裝置)和控制設備等組成[3]。自動供料系統的輸送料線主要有蛟龍式、鏈盤式、索盤式和塞盤式等四種料線。

2.1 料塔

料塔分三部分:上椎、下椎、料塔波形板(見圖1),板厚不低于1.2 mm。料塔材料為鍍鋅板或玻璃鋼,玻璃鋼料塔可有半透明的觀察窗。

圖1 料塔

2.2 輸料系統

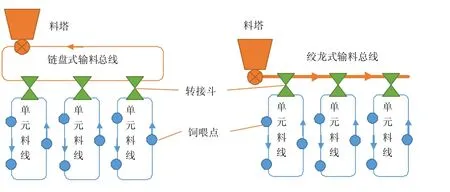

輸料系統負責將料輸送到各飼喂點,由于智能化豬場各欄舍往往采用單元布局,如果用一根料線輸送,轉折很多,故障率增加,而且一旦一個位置出問題,會造成整個料線系統癱瘓。因此,一般會將料線輸送系統分成兩部分,一部分稱為輸料總線或室外料線,負責將料輸送到各飼養單元,一般為直線輸送,可以用絞龍,也可以用鏈盤;另一部分稱為單元內部料線或室內料線,負責將料輸送到各飼喂點,一般為轉折循環輸送,只能用鏈盤(見圖2)。

圖2 總線式組合輸料系統示意圖

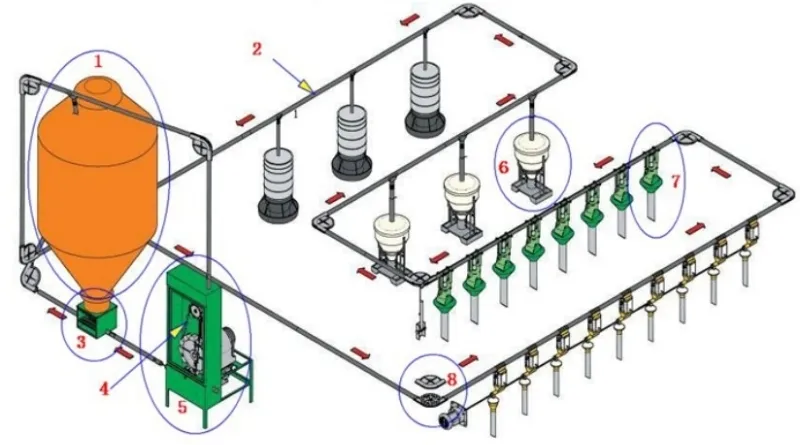

輸料系統由下料器、輸料管、鏈盤或絞龍、轉角輪、驅動器、料位感應器等構成(圖3)。總線與單元料線之間還設有緩沖轉接斗。

圖3 輸料系統部件

2.3 下料裝置和喂料器

下料裝置包括下料配量器、下料三通、下料管等,負責將料落到食槽中,一般為塑料制品,限位欄下料管下部一般用鍍鋅管;下料配量器用于母豬的定時定量飼喂,容量一般為8 L,通過拉索(球式)或拉桿(翻板式)控制放料(圖4)。

圖4 下料管及下料配量器

3 自動飼喂系統設計工藝

利用PLC電控技術,形成一套微電腦可視智能調控系統,實現對豬舍智能遠程自動化飼喂管理[4]。豬場自動飼喂系統由傳感器自動檢測料槽中的料位,當料槽缺位時,在微處理器控制下,啟動輸料電機,料槽開始下料;當料槽中的料加滿時,傳感器檢測到料滿狀態,輸料電機停止輸料。料倉可以裝4 000 kg飼料,由上料電機給料倉加料。當料倉缺料時,控制箱發出聲光報警,提示工人上料;當料倉料滿后,控制箱由LED指示,停止上料。自動上料系統可以實現全自動操作,降低工人的勞動強度,提高豬場的生產效率[5]。

3.1 固態料自動飼喂系統

圖5 索盤式自動送料系統示意圖

生豬固態料自動飼喂系統包括自動輸料和自動喂料兩個部分(見圖5)。自動輸料系統負責將指定類型飼料(干粉料或顆粒料均可)自動運送到各欄舍的飼喂點,與工廠的傳送帶相似,一般可分鏈盤式(或索盤式、塞盤式)和絞龍式自動輸料系統,前者配合輸料轉角輪,適合室內折轉較多的線路供料,輸送長度可達500 m,后者適合室外直線輸送,最大長度不超過100 m。一般不建議絞龍作較長距離輸送,因為絞龍的攪動可能導致飼料的性狀分離,影響飼料的混合均勻度。實際應用中以前者為主,或者兩者結合使用;而自動喂料系統負責控制下料方式和下料量,通過專用的喂料器,實現母豬的限制飼喂以及保育和育肥豬的自由采食。外部供料可以用室外料線架空輸送,也可以由飼料車輛運輸到舍前料塔內。

3.2 液態料自動飼喂系統

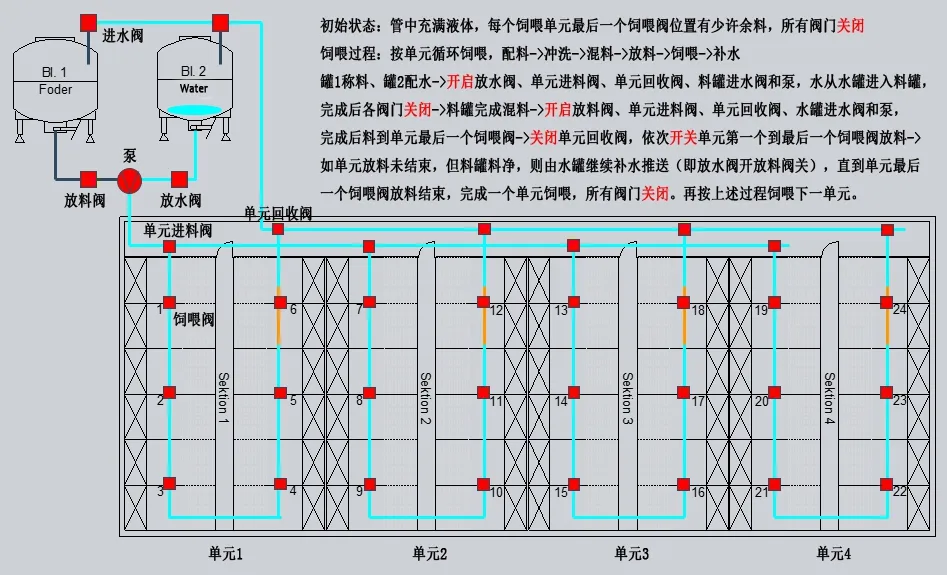

圖6 液態料自動送料系統工藝過程

液態料自動飼喂技術與上述固態料飼喂相似,也用料線進行輸送,不過輸送的是已經用水進行稀釋并攪拌均勻的液體料,因其可以流動,所以可以用泵作動力進行輸送。顯然,液態料在適口性、避免粉塵、減少飼料浪費、提高飼料利用率等方面優于固態料,同時因為用泵作動力,料線的安裝布置更簡單靈活,輸送距離也更遠。據統計,液態料飼喂技術在歐洲應用較廣,德國約占80%,荷蘭約占60%,法國約占15%,英國肉用家畜委員會屬下有25%以上的豬場應用液態飼料飼喂;在北美和其他國家,使用較少,但也有增加趨勢。液態料料線的布置和工藝過程見圖6。

由圖6可知,液態料系統由2個混合罐(1個混料、1個配水)、2根總線(1根送料線、1根回水線)、每單元1根單元料線、泵和各種電控閥門構成,每個混合罐下有高靈敏度的重量傳感器,可以對混合罐中的物料進行計量。每個循環的每次用水量和干料量由計算機系統根據每個單元循環中下料口豬的數量、飼料配方、飼喂曲線、料水比和日飼喂次數等參數算出,物料的計量與混合以及泵與閥門的開關也由計算機控制。每個飼喂閥門的放料量由安裝在混合罐下的重量傳感器采集重量數據,由計算機根據減少量算出并控制。由此可見液態料對料量的控制在發送端,而固態料對料量的控制在飼喂端。

液態料飼喂系統通過電腦準確地控制飼料生產與飼喂,因此能夠成功地應用于養豬生產的各個階段。在有液態原料副產品(如啤酒渣、釀酒酒糟等)的地區使用,效果更好。但液態料應用需要更高的飼養管理水平,且必須處理好以下問題。

3.2.1 發酵控制

適度發酵有利于消化,但如果發酵不可控則會導致大腸桿菌、沙門氏菌、酵母和許多其他可能的病原體增多,對動物健康不利。這是液態飼喂系統受到最大質疑的地方,特別是南方常年溫度較高的地區。因此,業內通常建議用乳酸(或者其他酸化劑)酸化至pH值為4,并用300 ppm的二氧化氯進行處理。這里應該注意的是,每個攪拌和輸送系統都有特定的程序用于清潔和消毒,這些程序必須嚴格遵守執行,以確保系統清潔衛生。

3.2.2 干物質濃度控制

液態飼喂的另一個關鍵問題是濕料中干物質的濃度。根據經驗,每1份干飼料應配3份水,或者干物質濃度為25%即可。注意有些老式的輸料系統不能輸送較為密集的攪拌料。

3.2.3 飼喂頻率與槽位控制

這是液態飼喂的又一個關鍵問題。每一次放料必須保證每一頭豬有充足的采食位(如每頭育肥豬需要30~33 cm)并保證吃凈,而且料槽也要有足夠的容量容納每次的放料量。

3.2.4 拒食豬輔助

主要見于保育舍中剛斷奶的仔豬,其此前不熟悉液態飼料。一旦出現拒食現象,通常可以在飼喂器靠近料槽的一端添加一些干飼料,連續添加幾天,直至豬只開始愿意進食液態料。

目前我國的養豬業正朝著標準化、自動化、產業化以及產業一體化的方向發展,應加強生產技術和管理模式的創新,如積極采用流程化、自動化和標準化的生產工藝;選用耐用和節能環保的建筑材料;引進自動化、節能和性價比高的儀器設備等[6]。通過采用現代先進的設施設備和養殖技術,能改善生產條件,提高生產水平,增強疫病防控能力[7]。

[1]王作強.畜禽飼養的一場革命-干料自動飼喂系統[J].今日養豬業,2009(5):40-41.

[2]羅志斌.規模化豬場干料自動飼喂系統淺談[J].中國動物保健,2013(8):67-68.

[3]王瑞年.當前養豬業飼喂設備概述 [J].規模養豬,2012(12):48-49.

[4]易烈運,羅細芽,彭安,等.基于PLC智能自動化生豬飼喂系統的研究設計[J].中國農機化學報,2017,38(3):58-60.

[5]王俊杰.自動化供料系統在豬場的應用優勢 [J].豬業觀察,2014(6):64-68.

[6]李長青.現代養豬設備在生產應用中的性能評價[J].中國豬業,2013(10):16-18.

[7]吳買生,顏靜,左曉紅,等.設施化養豬技術在沙子嶺豬規模養殖中的應用[J].中國豬業,2013(S1):193-194.