聚酯車用熔紡著色短纖維探討

李文俊,孫 研,張志剛

(蘇州金泉新材料股份有限公司,江蘇 蘇州 215531)

聚酯車用熔紡著色短纖維探討

李文俊,孫 研,張志剛

(蘇州金泉新材料股份有限公司,江蘇 蘇州 215531)

通過研究智能控制系統與著色工藝,實現自動配料,減少人為差異,改善車用聚酯纖維的熔融紡絲著色質量,滿足個性化車用纖維的需求,同時減少溶液染色造成的環境污染。

智能系統;個性化;著色均勻性;環保

汽車產業是國民經濟的重要戰略性支柱性產業之一,是穩增長擴消費的關鍵領域。汽車內飾纖維材料是汽車產業的重要配套材料,當今,消費正逐漸趨向個性化,車用纖維也就要求多品種,小批量。環境保護對有色纖維生產提出了新的要求,因此,智能化改善車用紡織纖維的染色勢在必行,對促進汽車消費,改善民生,促進就業,加快建設汽車強國具有十分重要的意義。

1 中國汽車工業發展現狀

根據中國汽車技術研究中心相關數據,“十三五”期間我國汽車市場將維持平穩增長,平均增速約為3.8%,到2020年我國汽車市場規模將達2 876萬輛,市場發展前景廣闊。全球汽車生產基地主要集中于亞太、歐洲和北美,伴隨著我國成為世界汽車產銷第一大國的進程,目前亞太地區已成為全球汽車最主要的生產基地。

2016年是“十三五”開局之年,在改革創新深入推進和宏觀政策效應不斷釋放的共同作用下,我國國民經濟保持了總體平穩、穩中有進、穩中向好的發展態勢。受此影響,汽車行業加大供給側改革力度,產品結構調整和更新步伐持續加快,產銷增速呈逐月增高態勢,尤其是6月后同比更是呈現快速增長,全年汽車產銷均超2 800萬輛,連續八年蟬聯全球第一,行業經濟效益指標明顯增長,對確保宏觀經濟平穩運行起到了重要作用。

2 車用纖維的現狀

車用紡織品按其作用分為裝飾性和功能性兩大類,裝飾性汽車用紡織品(約占52%)主要包括座椅面料、背襯、車頂、門飾、窗簾、地毯等;功能性汽車用紡織品(約占48%)主要包括遮陽板、門窗封條、安全帶、安全氣囊、過濾材料、軟管、輪胎、車輛外殼、行李倉、發動機殼等構件中的復合材料,每臺車總用量約為20 kg。

現今消費者對汽車的要求已經不僅僅是行駛代步,而成為集行駛、休閑、展示個性、身份象征為一體的綜合載體,個性化和多樣化的要求日趨強烈,汽車裝飾面料開發的多樣化、個性化已成為不可逆轉的趨勢。汽車面料也開始進入高檔車型,這就要求提高產品的舒適性、功能性和裝飾性。其中,舒適性包括手感、摩擦阻力、導熱絕熱性、透氣透濕性、氣味、抗起球性等;功能性包括耐磨、色牢度、耐日曬、抗菌、 抗紫外線、防污、阻燃、易清潔和尺寸穩定性等;裝飾性包括織物結構、 外觀風格、 覆蓋性、花型色澤等。這些特性的加入使得汽車用紡織品的科技含量不斷提高[3]。

3 車用聚酯熔紡著色纖維

普通常規滌綸纖維或纖維織成布后,需要通過印染廠高溫高壓染色才能達到面料所需的顏色要求,而現在有色短纖維通過聚酯類原料顏色的配比混合,在生產過程中加入色母粒或色粉進行適當調色,直接生產出符合要求的有色滌綸短纖維,下游工序無需再進行染色加工。這種有色短纖維加工過程的成本相對低、環境污染少、節水、低碳排放、產品價值高[1]。

熔融紡絲著色產品具有顏色多樣、光澤亮麗、不沾色、不褪色,各項色牢度指標均達到4級以上;產品經過高溫定型加工后處理,手感柔軟細密,彈性好,經久耐用;織物具有柔軟飄逸,懸垂性好,有類似真絲的感覺,光澤柔和明亮,不產生”極光”。熔紡著色是紡織化纖行業鼓勵發展的新型工藝路線,在“十三五”及未來將迎來更好的發展空間[2]。

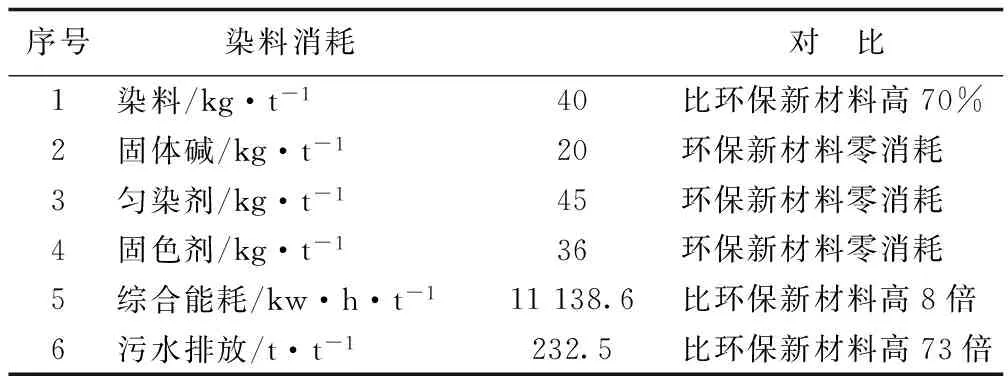

熔融紡絲時加入色粉或色母粒,經熔融紡成有色絲,省去了染前處理、高溫高壓染色等高耗能、高排放的工序,把過去由3家企業才能完成的傳統生產流程,縮減成1家企業單獨完成的新工藝流程,新工藝生產過程無需耗水,也不產生污水,真正實現“零”排放。新舊工藝消耗排放對比見表1。

表1 印染行業主要單耗及排放統計

按照傳統生產工藝,原來每染1 t彩色滌綸纖維或有色面料需要化工染料及輔料130 kg左右,而采用新工藝技術生產1 t彩色纖維僅需顏料7.5 kg,其成本僅為染色工藝的5%,有色滌綸短纖維產品的性能完全可替代并優于傳統工藝產品。多色系環保紡織新材料系列產品將省去傳統的高溫高壓染色,沒有污染排放。據國家環保總局統計,我國印染行業排放廢水總量位于全國制造業排放總量的前5位,印染企業的單位產品耗水量大約是發達國家的3倍左右,每噸產品取水量250 t以上,產生污水232.5 t,水的重復利用率僅為7%。

4 母粒著色局限性

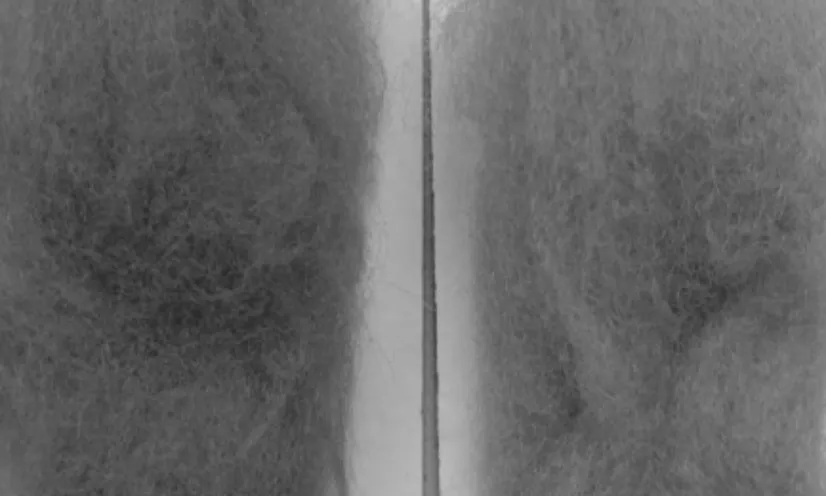

滌綸有色纖維在紡絲過程中添加顏料或染料著色劑,以紡絲著色替代溶液染色上色的有色紡絲工藝,其生產過程采用高濃度母粒作為顏色載體,與本白色的纖維材料共混生產出與母粒色光一致的有色纖維,母粒的制備與顏色的調配由專業的母粒制造企業來完成。共混生產功能性纖維的工藝與紡有色纖維過程相同,把著色劑換成功能性添加劑。母粒法紡絲是2個流程,2個行業的合作完成有色纖維的生產,稱之為二步法。母粒廠不能制作最終產品,紡絲廠不能改變色光,由于著色劑品種和有效成分的比例變化會改變纖維的延伸性物理指標。要得到同時符合3個條件的最終產品,加工生產之前要在2個流程間反復試驗,流程長,成本高,間隔時間長,每次改變配方,母粒廠和紡絲廠都要用主材料沖洗設備,產生大量廢料,無法經濟地實現最終產品的小批量快速定制,制約色紡有色纖維這一環保產品的推廣應用。無論生產色母粒還是功能性母粒,在制作過程中要確保混合分散均勻,通過添加分散劑,高溫提升流動性,提高剪切來達到分散效果[4]。生產有色纖維或功能性纖維由母粒制備和紡絲添加2個流程步驟,試小樣復雜,對色周期長,浪費大,母粒造粒過程中對添加的著色劑和功能材料要求高。同時母粒批間差,或是不同廠家母粒,造成產品色差(包括色光差)如圖1所示,或者制作母粒時顏料(或染料)選擇不好,產品會有色遷移(變色)[5],如圖2所示。

圖1 兩種顏料(染料)不同批次,產生的色差(色光差)

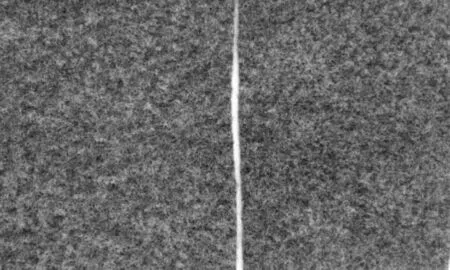

圖2中(a)與(b)是有色纖維與白色纖維混合梳理、針刺,再經220 ℃,3 min處理后,有色遷移,(a)是烘前,(b)是烘后。(c)與(d)是有色纖維與白色纖維混合梳理、針刺,再經220 ℃,3 min處理后,無色遷移,(c)是烘前,(d)是烘后。

5 智能控制色粉

色粉著色,在色粉配料時由于人工分料,可能造成稱料計量不準確,少加或多加色料組分,造成加入不準確,引起產品色差(色光),從而不能滿足客戶需求。

(a) (b)

(c) (d)圖2 有色纖維與白色纖維遷移圖

現有技術通常由工人以手工作業的方式進行紡前配色。其缺點之一,由于在稱量完即計量完一種染料后還需繼續稱入其他一種或幾種染料,又由于熔紡批次產量不同,還需就同一配方重復稱量,于是工人的重復勞動量大,勞動強度高;缺點之二,由于是手工作業,因而存在稱量出錯幾率高之虞,例如易出現不同染料之間的此多彼少或彼多此少以及漏稱某一種染料的情形,影響化學纖維絲的質量甚至造成報廢,因為稱量的準確性在一定程度上與工人的經驗、責任性乃至情緒等因素相關;欠缺之三,由于人工對染料稱量時染料易飛揚,一方面影響作業環境,另一方面造成染料浪費,也不利于工人的健康。

智能改進方法提供一種有助于體現良好的積木化效果,藉以顯著減小對地坪的占用、有利于改善動力機構與染料螺旋輸出機構之間的配合關系,保障動作的可靠性與穩定性、有益于將有待于稱重的料盒與完成了稱重的料盒之間自動切換,提高配料稱重效率和有便于體現優異的緊湊效果,而藉以方便制造、安裝、使用并維護以及確保安全性的熔紡染料自動配料機(圖3),機器裝備了自動比色裝備(圖4)。

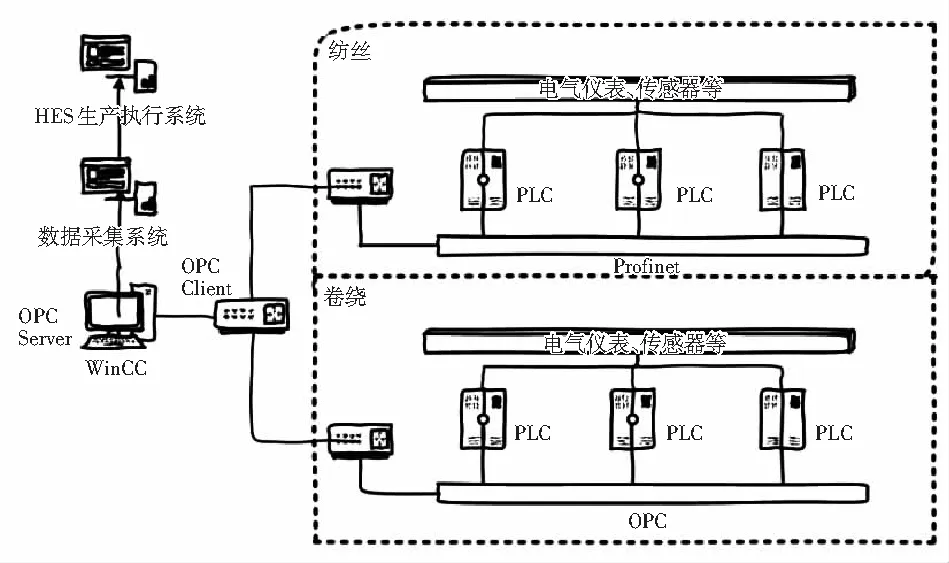

生產車間的現場設備采用分布式控制系統,電氣儀表、傳感器等設備采用RS485協議與PLC連接,設備核心執行單元按通信即時性要求分別采用Profinet、OPC通信標準協議連入現場上位機監控系統,再由上位機監控系統統一采用OPC/UA標準將數據匯入數據采集服務器,實現安全可靠的數據交換。通過數據采集系統收集過濾后,會上傳至生產執行系統MES用于生產數據的歸集和分析,為生產執行管理提供支撐(圖5)。所有的生產工藝、配方、生產運行情況,產品質量檢測等數據共享,并存入系統中,再通過大數據比對分析,基本實現自動配料,也可實現了歷史數據的再現,能更好地減少批間差異(圖6)。

圖3 自動配料機

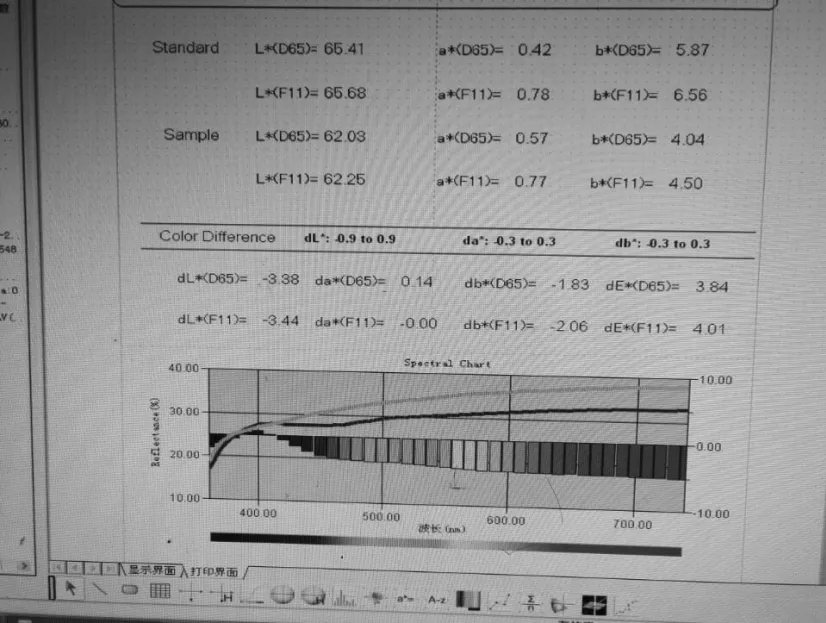

圖4 產品自動電腦測色

圖5 設備聯網現場總線示意圖

圖6 后牽伸輥上產品基本無色差

6 結語

通過改進,將自動配料、生產、檢測等信息聯網,實現智能化,能較好地滿足車用聚酯短纖維對顏色及色光特殊要求的個性化,小批量定制,多批次的重現,也降低了纖維生產成本,沒有溶液染色的環境污染及高昂費用,綠色環保,推動中國車用纖維產業在低碳與智能裝備等更高層次上參與國際競爭,實現紡織行業向綠色環保、智能裝備的可持續發展方向轉型升級。

[1] 董紀震,趙耀明,陳雪英,等.合成纖維生產工藝學[M].北京:中國紡織出版社,1994.

[2] 林世東,谷志剛,周國祥,等.中國再生有色滌綸短纖維的發展現狀及趨勢[J].紡織導報,2016,(2):21-26.

[3] 李 光,吳勝利,江建明,等.纖維及紡織品在汽車上的應用[J].產業用紡織品,2000,(12):5-11.

[4] 陳來宏.有色滌綸短纖維生產工藝探討[J].合成技術及應用,2004,(2):29-31.

[5] 彭 飛,梁振榮,劉小園.滌綸有色長絲顏色差異成因分析[J].化纖與紡織技術,2003,12(2):11-13.

ImprovementofPETAutomotiveMeltSpinningColoringStapleFiber

LI Wen-jun, SUN Yan, ZHANG Zhi-gang

(Suzhou Kingcharm New Materials Corp., Suzhou 215531, China)

Intelligent control system and coloring process were studied to achieve automatic batching, reduce man-made differences and improve the quality of melt spinning coloring of automotive fibers. The needs of personalized automotive fiber were met, and environmental pollution caused by solution dyeing was reduced.

intelligent systems; personalization; color uniformity; environmental protection

TS102

B

1673-0356(2017)11-0042-04

2017-09-17

李文俊(1965-),高級工程師,主要從事化纖產品開發與生產管理。