基于實測動態道路載荷譜的車輛疲勞性能設計

黃元毅,董國紅,鐘 明,李 征,王甲畏

基于實測動態道路載荷譜的車輛疲勞性能設計

黃元毅1,董國紅1,鐘 明1,李 征2,王甲畏2

(1.上汽通用五菱汽車股份有限公司,柳州 545007; 2.澳汰爾工程軟件(上海)有限公司,上海 200436)

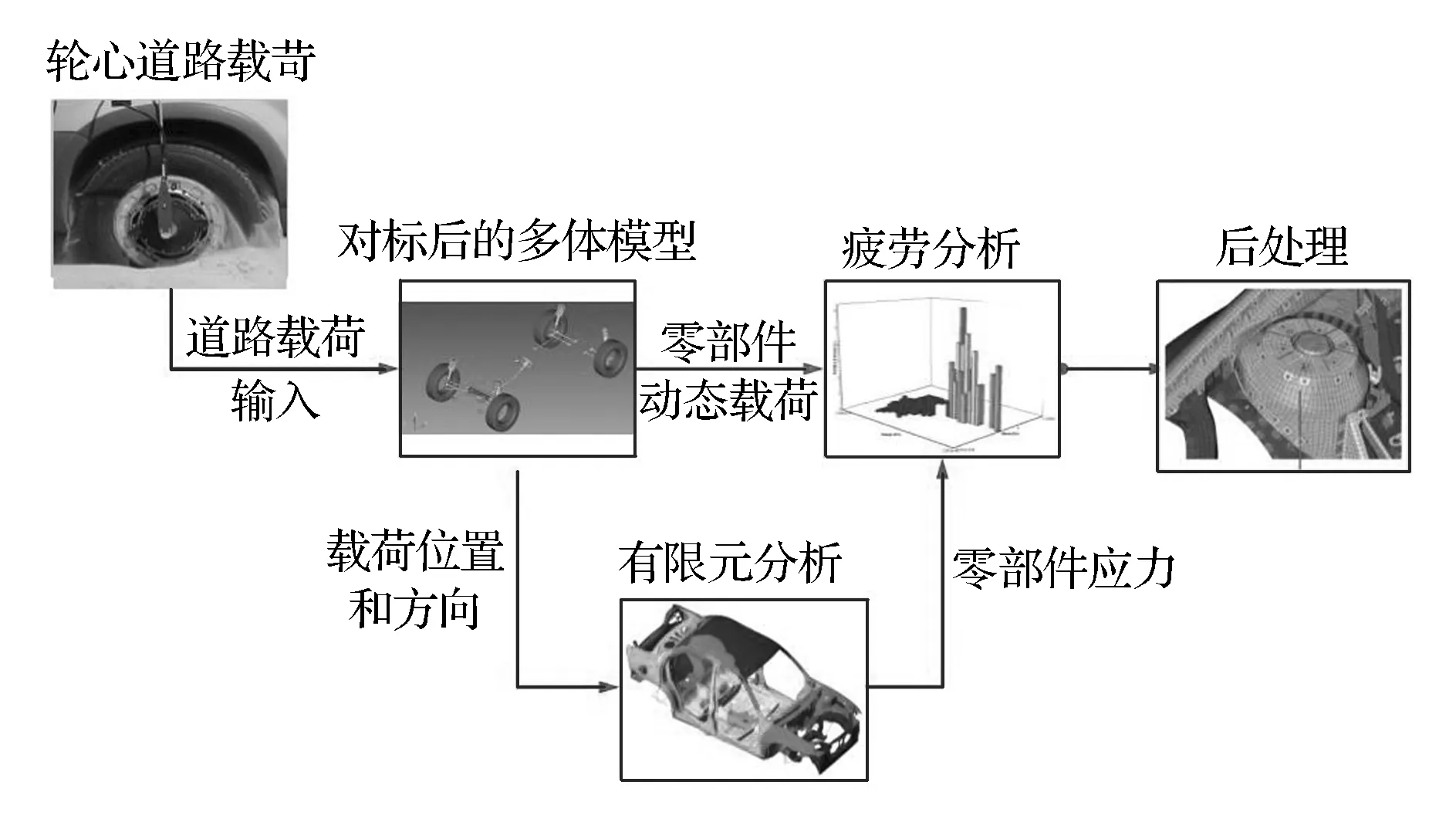

提出了一套完整的基于實測路譜的整車疲勞耐久性能開發流程。該流程中的多體模型動態載荷分解部分,是把采集到的輪心6個方向的力和力矩直接加載到多體模型輪心處,用所建的多體模型,仿真得到各零部件及系統連接點處的力。結果表明,利用多體模型分解獲取的零部件動態載荷和有限元法分析得到的應力、壽命與試驗結果很好吻合,證明了所建多體模型精度高,載荷傳遞路徑可信,所提出的疲勞性能開發流程適用于企業其他車型的開發。

輪心六分力;多體動力學模型;零部件載荷分解;疲勞分析

前言

車輛系統/零部件的強度疲勞性能設計是每個汽車企業都必須優先考慮的內容,傳統疲勞性能開發是通過幾輪樣車的實際道路測試進行最終驗證,這不僅使車輛開發周期延長,且需要大量的人力、物力和財力投入。使用多體虛擬仿真的手段,準確獲取各零部件上的動態載荷,則可在車輛開發階段預測其疲勞性能,進而對結構進行優化,使其滿足耐久路試要求。這樣就能最大限度地縮短車輛開發周期,降低車輛開發成本[1-3]。

而就車輛疲勞性能開發而言,它是個包含試驗測試、多體動力學和有限元疲勞分析等多學科領域知識的集合體,在執行該工作的過程中會面臨諸多挑戰,比如如何執行道路載荷采集試驗并正確處理大量數據,如何建立高精度的動力學多體模型進行載荷分解和如何對復雜系統進行有限元建模分析等。

基于五菱汽車和澳汰爾公司對車輛性能開發的理解和常年積累的工程經驗,充分考慮疲勞性能開發的難點和挑戰,建立了包含試驗規劃、傳感器設計/制作/安裝、路譜采集試驗/數據處理、整車/系統/零部件性能測試、多體動力學建模對標與載荷分解、零部件/系統有限元和疲勞性能分析的開發流程,如圖1所示。

圖1 耐久性能開發流程

1 道路動態載荷測試

1.1 試驗方案確定

道路載荷譜測試主要是為獲取輪心處的動態載荷,但考慮到后續多體模型和有限元模型精度標定,還要同時測量多種檢測信號,如位移、加速度、力、溫度、控制信號和應變等。本文中的測試通道數接近100個(充分對標用),所用傳感器包括:輪心六分力儀、拉線位移傳感器、加速度傳感器、應變片、溫度傳感器和控制信號傳感器等。

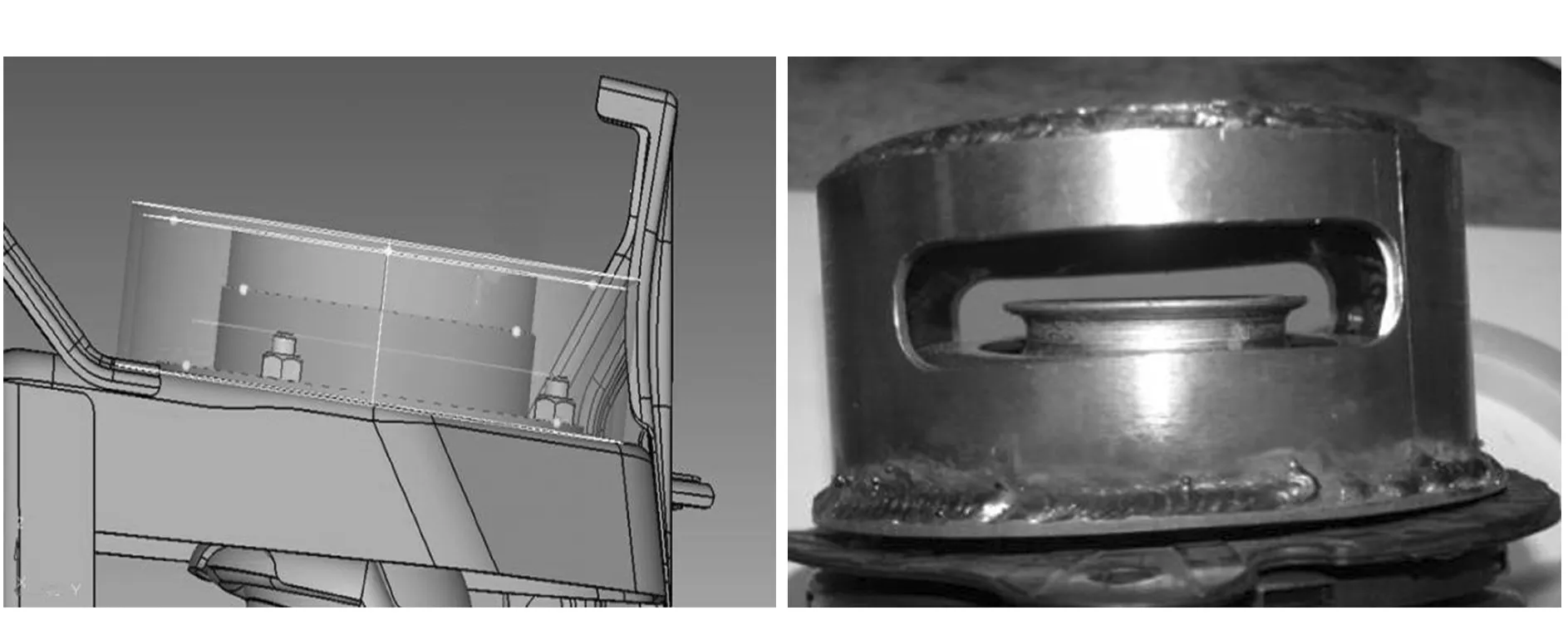

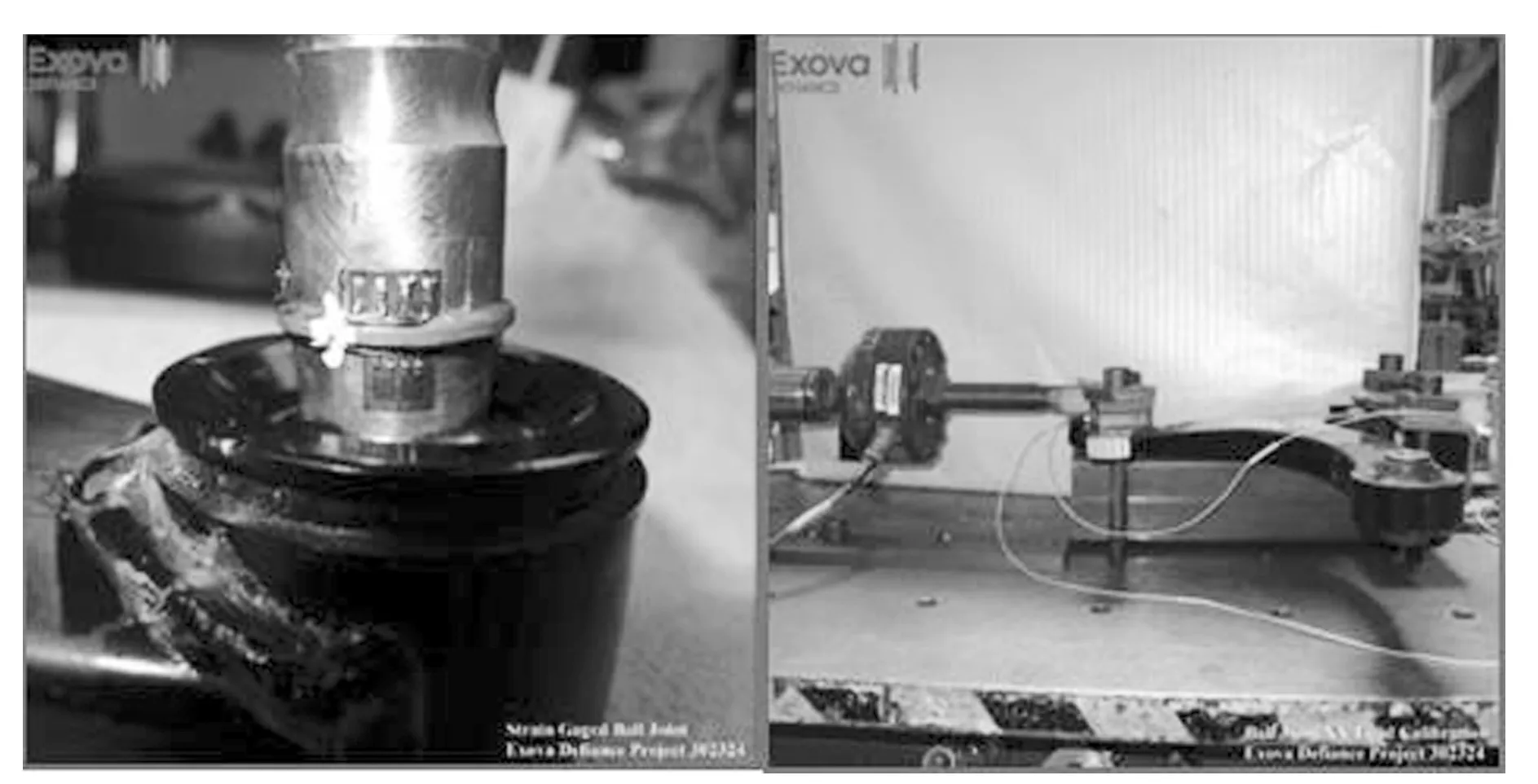

1.2 傳感器制作與安裝

本文中使用六軸力傳感器單元直接測量支柱上端連接車身處(top mount)的載荷,如圖2所示,而其他位置處的動態載荷,如圖3所示的擺臂球頭處、減振器活塞桿和橫向穩定桿拉桿處,均采用組合應變片的方式獲取。實際制作過程中,首先在上述位置粘貼應變片,然后在實驗室臺架上精確標定出應變對應的力,這樣即可在整車路試過程中直接讀出該位置處的動態載荷。

圖2 top mount處的力傳感器

圖3 擺臂球頭處力傳感器的制作與標定

在傳感器安裝過程中,根據測試要求和車輛零部件的具體形狀尺寸選擇合適位置,或者設計一些輔助支架,方便傳感器的安放。應變片通常安裝在容易開裂失效的部位,這些位置處的應力比較集中、應變也較大,在這些位置處貼片的另一個好處就是可提高信號的信噪比,以采集到較為準確的應變信號,圖4示出擺臂應變片的安裝。

圖4 應變片的安裝

1.3 道路載荷采集與數據處理

在進行道路載荷采集試驗前,應檢查車輛狀態和配重情況是否正確,且初步運行一些簡單的整車工況,檢查各傳感器安裝和信號傳輸是否正常。然后根據企業耐久測試規范在各種路面上進行載荷采集,采集數據通常要有3個完整耐久循環以上。

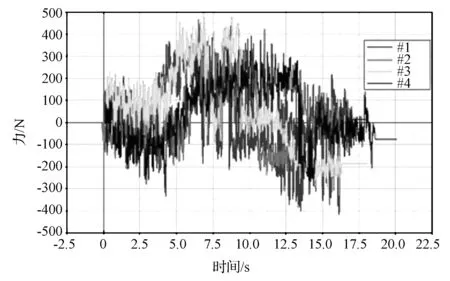

對數據進行預處理,并對比各循環樣本數據,確定哪些數據將作為后續模型分析的輸入,圖5對比了采集到的4圈樣本數據。

圖5 top mount垂向載荷4圈數據對比

2 多體動力學建模與初步對標

2.1 車輛及零部件參數的獲取

車輛為前置前驅MPV車型,前懸架為麥弗遜式,后懸架為鋼板彈簧式。要建立準確的車輛動力學模型需要測量大量的車輛信息,而且是在不同的開發階段分別進行測量。如在整車載荷測試之前進行硬點、K&C測試,在整車試驗之后進行襯套、彈簧、減振器與各零部件轉動慣量測試。圖6為項目中對整車硬點數據的掃描測試結果。

圖6 整車硬點測量

所有測試皆須按正確的試驗規范和要求進行。如圖7所示的襯套靜剛度測試中,規定了加載方式、加載范圍和各方向的預載;在動剛度測試中,規定了測試的預載、加載頻率和幅值。

圖7 彈性件性能測試

2.2 板簧系統建模與剛度對標

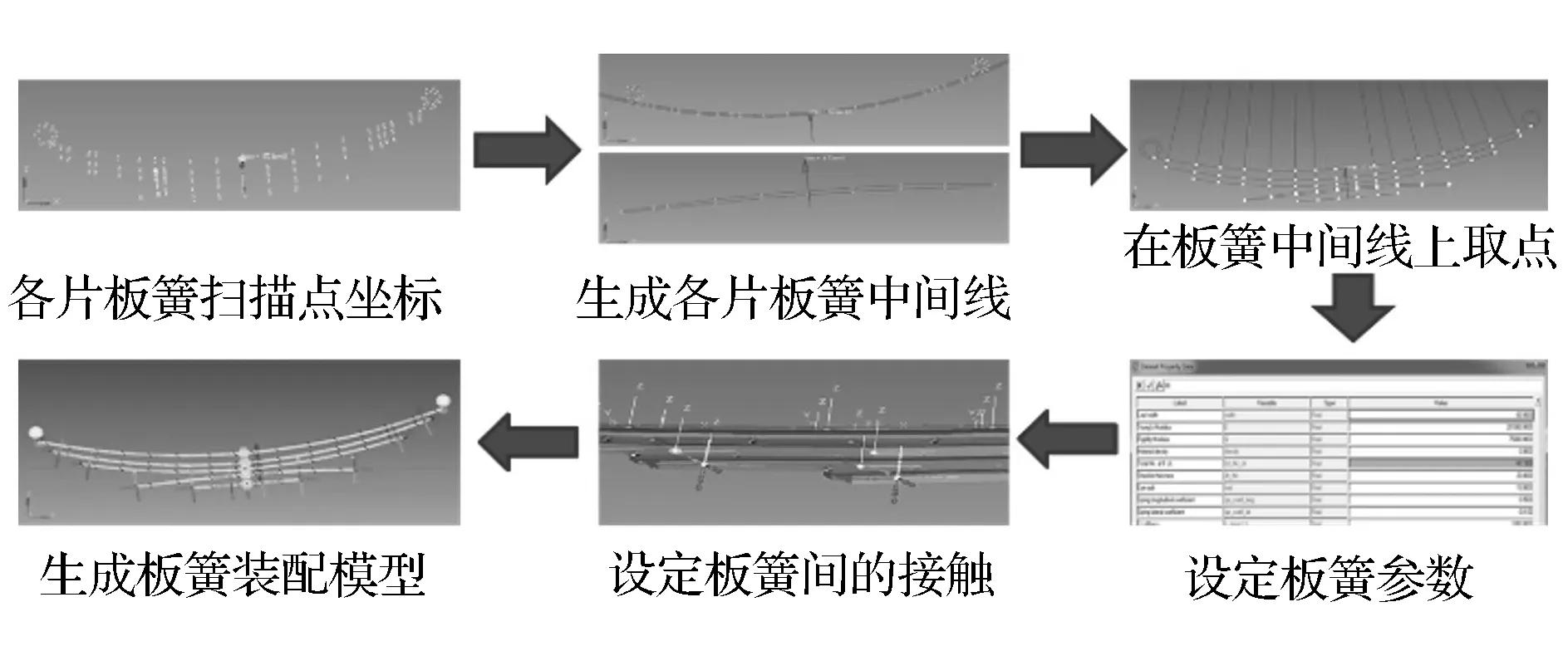

為準確捕捉板簧實際形狀和厚度信息,本文中對板簧系統進行三坐標掃描,然后對數據進行處理,并建立板簧系統多體模型。

HyperWorks中的多體模塊MotionView提供了基本的板簧建立模板,用戶可方便創建常見的少片簧和多片簧系統。創建的板簧模型主要由BEAM梁單元組成,且包含端部與片間接觸力、彈簧夾作用和板簧系統裝配產生的初始載荷。基本建模流程如圖8所示。在MotionView基礎上進行二次定制化開發,可實現該流程的自動化建模,用戶只需提供板簧的CAD模型即可建立參數化的多體模型。

圖8 MotionView中板簧系統建模流程

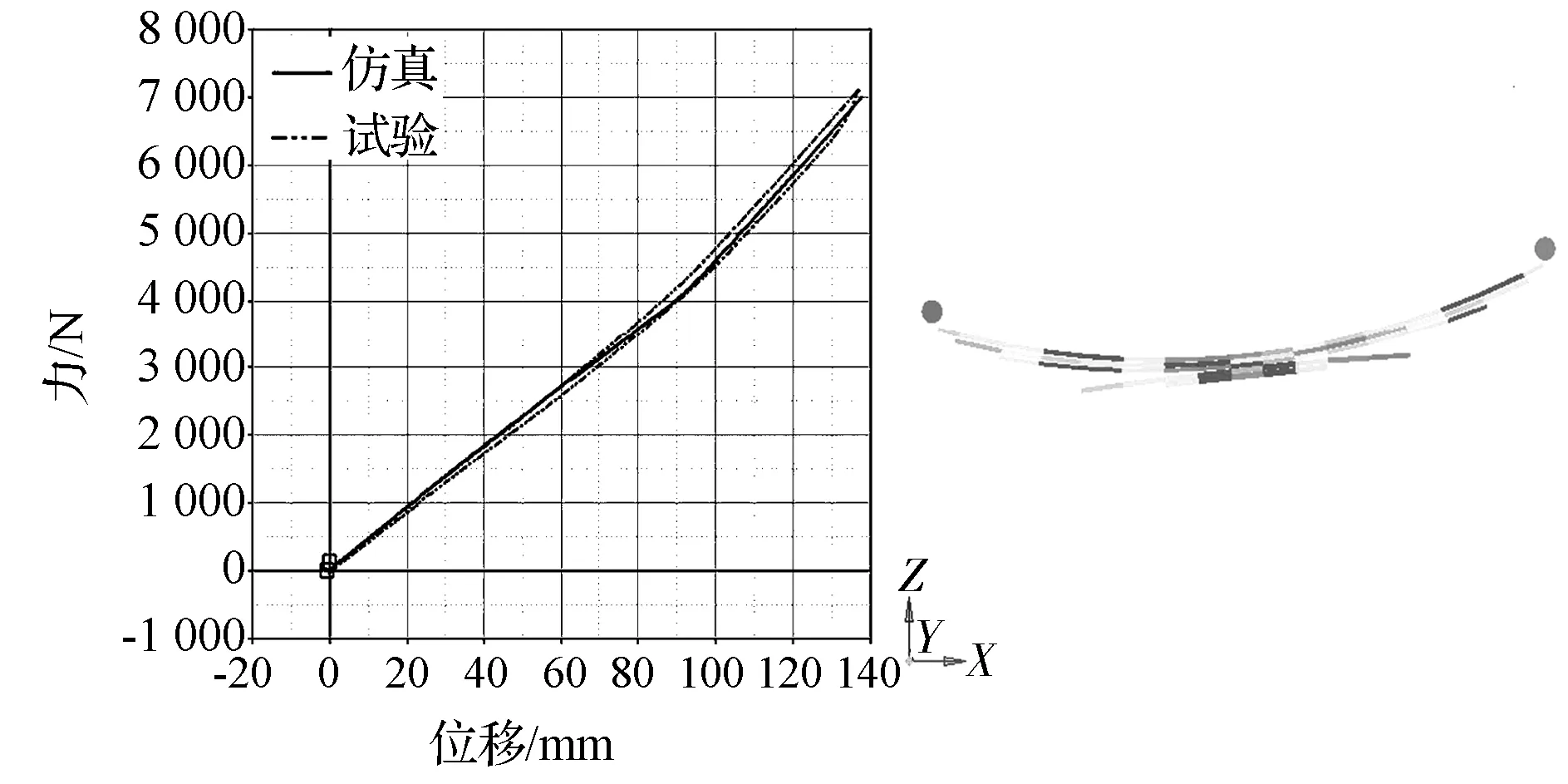

各片板簧的厚度對系統剛度影響很大,而下面兩片板簧的姿態角度對剛度曲線拐點和第二段剛度影響較大。在反復確認上述參數后,所建的板簧系統模型,其仿真與試驗的剛度曲線如圖9所示,圖中兩條雙點劃線分別對應板簧的加載和卸載過程。

圖9 板簧系統剛度對標

2.3 懸架系統多體建模與對標

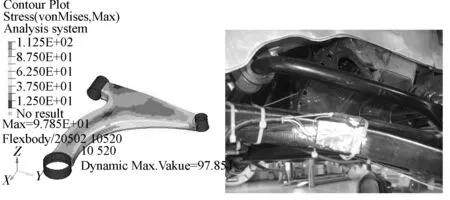

圖10 前懸架系統建模

前懸架系統為麥弗遜式,如圖10所示,考慮該模型后續要進行動態工況仿真,為充分考慮底盤零部件的微小變形對載荷的影響,文中對擺臂、副車架和減振器活塞桿進行了柔性化建模處理,而且在模型中也考慮了輪轂和轉向系統的剛度。并對前懸架系統K&C性能進行對標。

后懸架系統為板簧式非獨立懸架,如圖11所示。該模型中后橋殼為柔性體,同樣在輪心處也考慮了輪轂的柔度,并對后懸架系統K&C性能進行對標。

圖11 后懸架系統建模

2.4 整車多體系統建模與基本工況對標

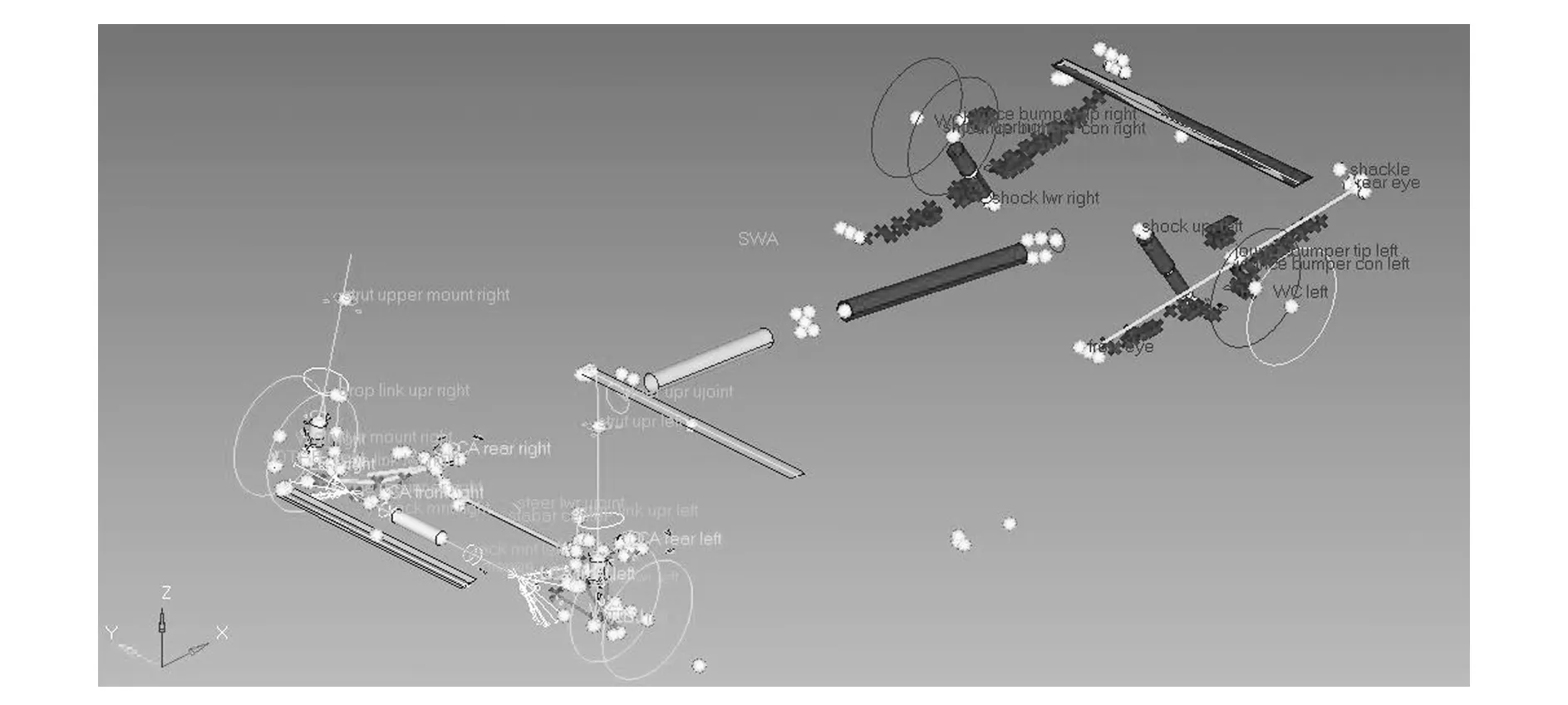

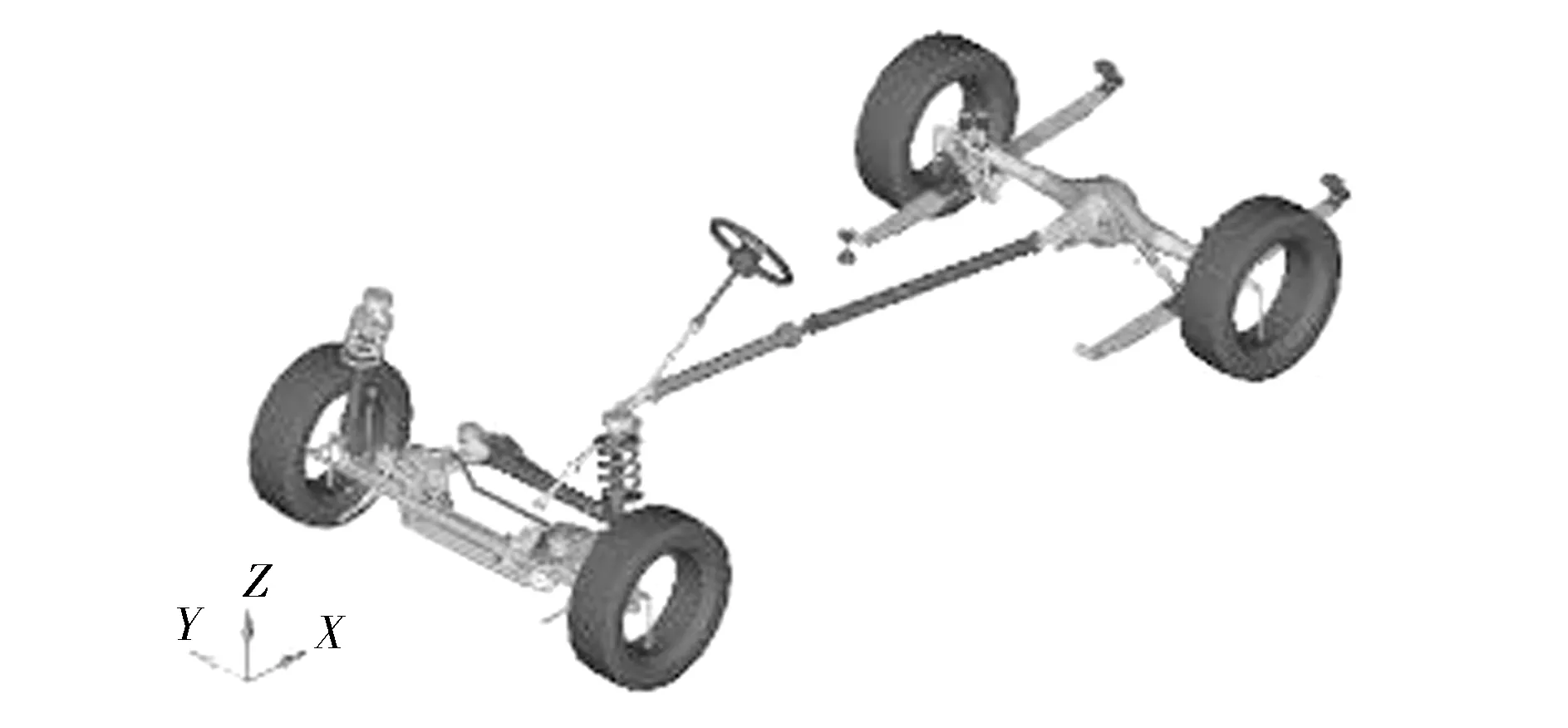

在前、后懸架系統模型的基礎上,更新減振器性能并搭建車身子系統,以建立整車多體模型。所建的整車模型如圖12所示,建模中注意檢查轉動慣量信息和配重狀態。

圖12 整車多體模型

這里所謂的基本工況指簡單的加減速、定圓和過凸塊等工況。在動態工況對標前進行簡單工況的初步驗證,以檢查模型中傳感器的位置是否正確,和測試數據與整車狀態是否合理。

3 動態載荷工況模型對標與載荷分解

3.1 動態載荷工況多體模型的建立

把采集到的輪心六分力載荷直接加載到模型的輪心處,作為驅動的外界激勵輸入。圖13為建立的整車模型,圖中雖顯示了輪胎幾何形狀,但模型仿真時,輪胎并不參與數值運算。由于該模型要運行動態工況,所以建模過程中要考慮到所有引入的外部質量,如六分力儀和一些大的傳感器。

另外,直接在模型中加載6個方向載荷時,需要對車身做適當的約束處理,對于高頻小振幅路面激勵工況,通常可直接約束車身,對低頻大振幅路面激勵工況,則可適當釋放車身某些自由度。

圖13 動態載荷工況分析模型

3.2 動態載荷工況模型對標

運行每次動態載荷工況后,須對所有試驗采集的數據與模型中建立的對應輸出信號進行對比(該階段中不對比應變信號),以驗證模型精度。

無論試驗采集數據還是各輸出的模型仿真結果都類似動態隨機信號。對比這樣兩組信號的吻合程度,通常采用的方法有:直接對比其時域頻域曲線,計算量化的均方根值誤差,或使用疲勞分析中的概念對比兩組數據的穿級級數和雨流計數曲線,并定量計算對比其偽損傷值,如圖14所示。

圖14 偽損傷計算用S-N曲線

對于動態工況仿真,零部件質量、轉動慣量對結果影響較大,另外由于實際車輛的非線性特征,在模型中也要反映到各彈性件的非線性剛度和阻尼系數上,甚至柔性體的結構阻尼,也會影響仿真結果中某一頻率上的峰值。

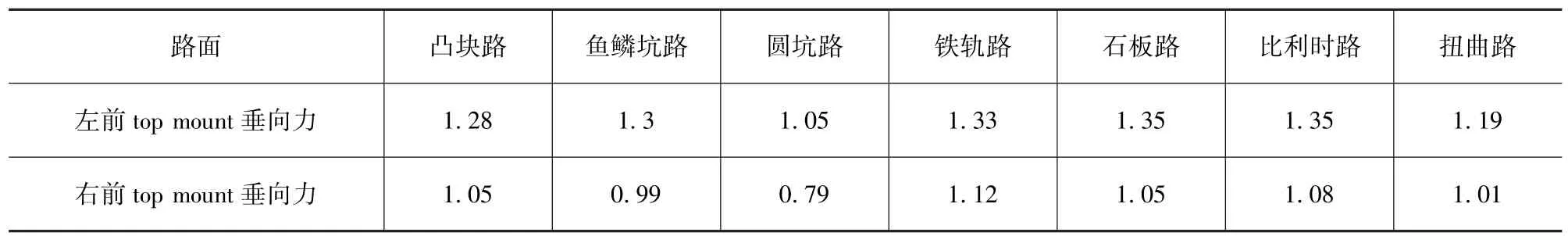

表1為部分路面top mount處垂向力試驗與仿真偽損傷比值。由表可見,比值均在1左右,說明多體仿真結果精度較高。在項目執行中,動態載荷工況模型對標時要求對所有路面所有通道(除應變通道外)都以此方法進行試驗與仿真數據的比對。

3.3 系統/零部件連接點動態載荷提取

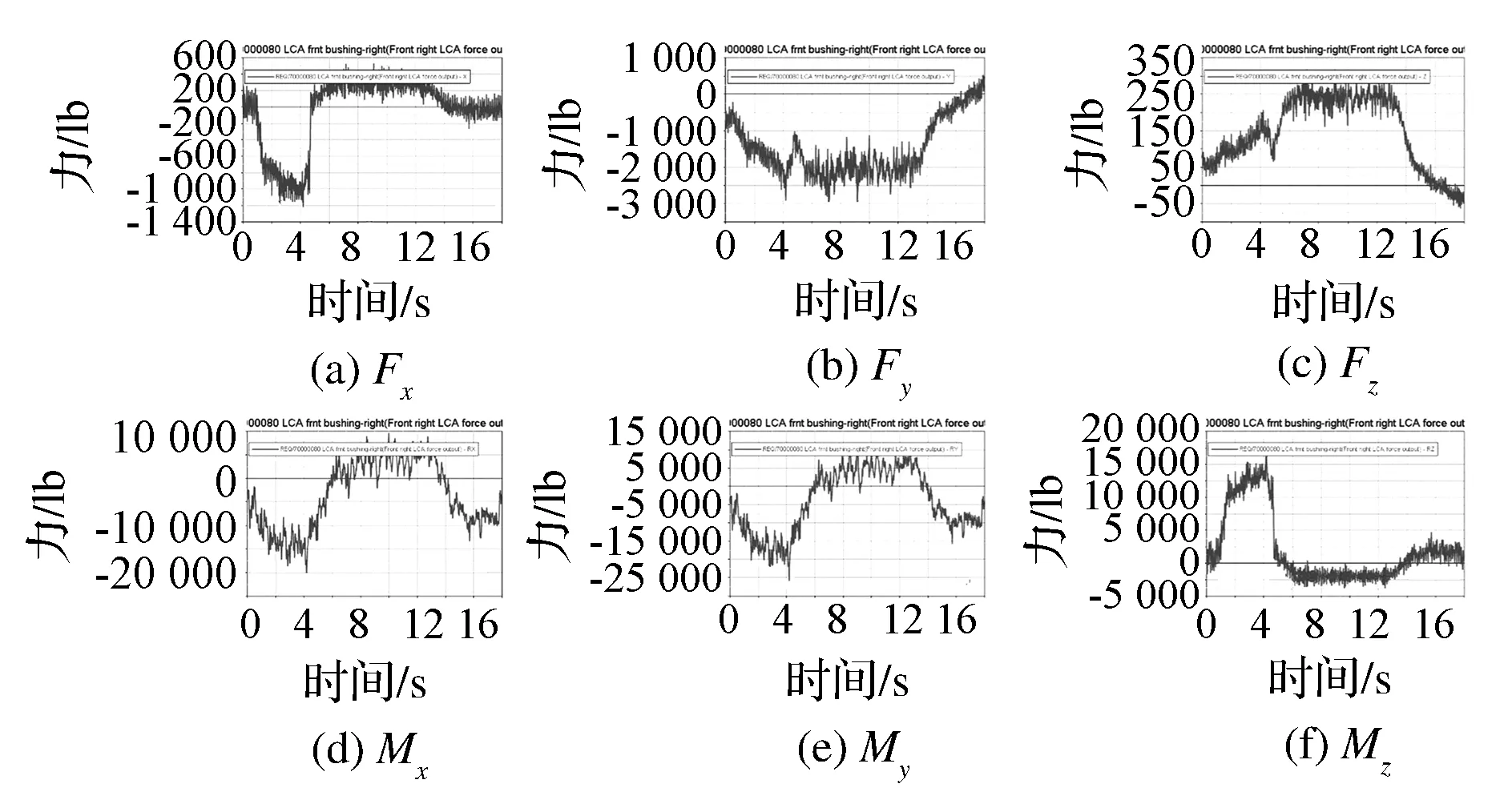

模型中在關心的系統/零部件連接點處建立相應的數據輸出通道,輸出該點處的Fx/Fy/Fz/Mx/My/Mz載荷,使用對標后的多體模型運行所有路面工況,然后在HyperGraph中讀取各方向載荷曲線,使用Export功能導出所有曲線數據的RPC格式文件。圖15為下擺臂球頭處6個方向的動態載荷。

表1 部分路面top mount垂向力試驗與仿真偽損傷比值

圖15 下擺臂球頭處動態載荷

4 疲勞性能分析

4.1 材料性能測試

為進行疲勞性能分析,對零部件材料進行了性能測試,獲取了對應的力學性能,圖16為某一標稱屈服強度為370MPa材料的疲勞性能測試結果。

圖16 材料疲勞性能

4.2 動態載荷工況應變對標與疲勞分析

采用單位力法進行時域動態載荷的應變分析與疲勞性能計算。

為保證疲勞壽命的計算精度,首先進行關鍵系統/零部件在動態載荷作用下的應變有限元分析與試驗采集數據的對標。在對系統進行有限元建模過程中要注意各零部件間的連接關系,如焊點、焊縫等,以及連接點處可能的螺栓預載和預應力。另外要注意模型中的虛擬應變片位置和方向要與實物吻合,在結構上潛在風險區和應變片安裝位置區域的網格要細化。

需要指出的是,本文中計算耐久性能使用的單位力法是考慮了部件所受到的外部動態載荷累積得到的損傷結果,雖然該部分損傷值對于車輛系統和部件來講是最主要的損傷貢獻,但為獲得更高的疲勞壽命計算精度,應該考慮計入部件模態相關的振動損傷結果[4]。

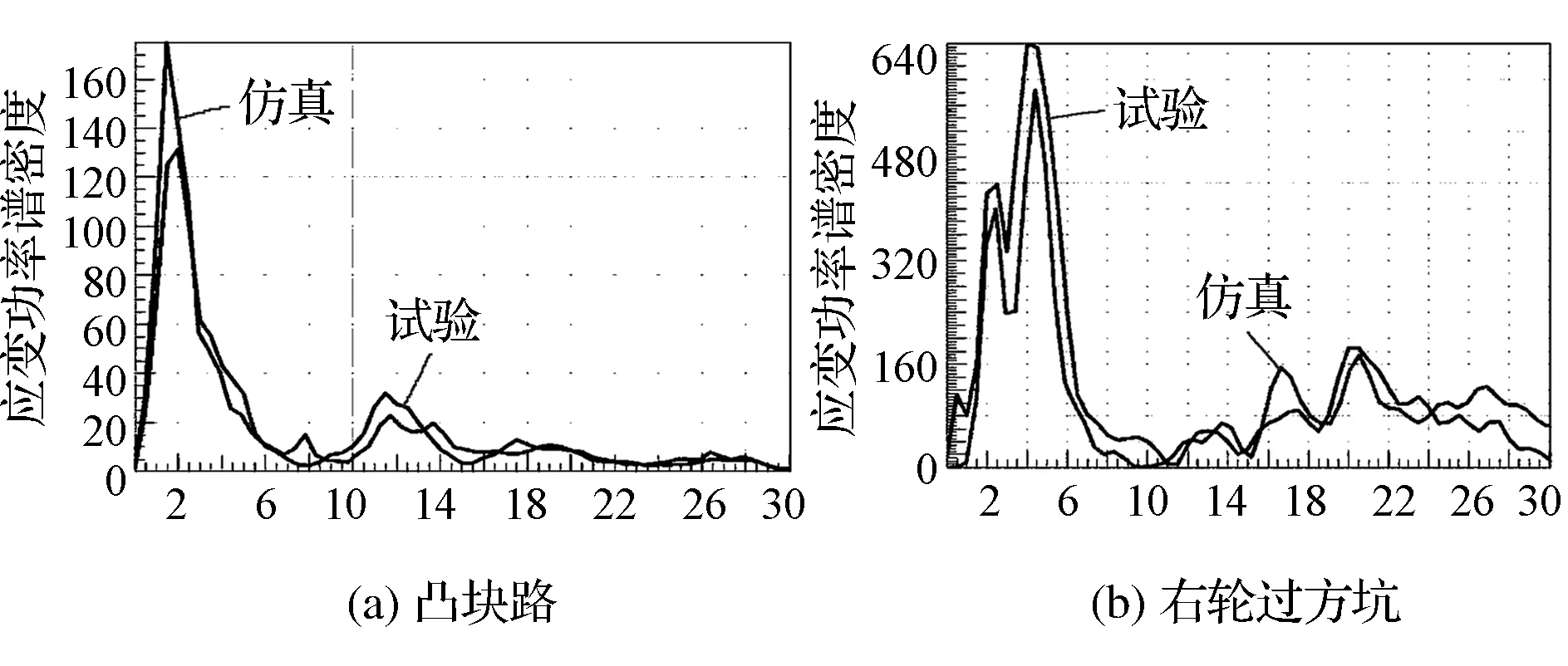

圖17示出在雙前輪駛過凸塊和右前輪駛過方坑的激勵下前副車架橫梁上仿真與試驗應變功率譜密度的對比。可以看出,在頻域上模型應變仿真結果與實測值較為吻合。

圖17 不同路面條件下仿真與試驗應變值PSD比對

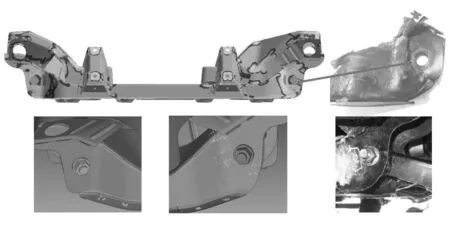

圖18 則是前副車架橫梁的疲勞損傷分析與實際斷裂位置。可以看出,疲勞分析結果與實際開裂位置一致。

圖18 疲勞分析與實際斷裂位置比對

5 結論

(1)從系統/零部件的疲勞分析結果來看,該多體模型分解出的動態載荷是準確的,對復雜系統有限元模型的建模方法是正確的,也說明了項目所采用的技術路線和創建的流程體系是有效的。

(2)本文中是在多體模型輪心處直接加載試驗采集到的輪心六分力,進而分解提取系統/零部件連接點處的動態載荷。該方法本質上是通過逐步完善多體模型參數,提高其準靜態、動態工況仿真精度,來獲取準確的力傳遞路徑。使用逐層對標后的多體動力學模型,可更有信心認為分解提取出的連接點各方向載荷是準確的。

(3)使用上述經過動態載荷對標后的多體動力學模型,可以勝任后續其他用途的K&C分析、整車操縱穩定性分析和平順性分析等工作。

(4)本文中建立了一整套車輛從路譜采集到系統/零部件疲勞分析的開發流程,整理了所有相關的試驗/建模/分析規范,也積累了豐富的數據庫,如車型輪心及各零部件動態載荷數據庫、多體建模參數數據庫、零部件材料數據庫等,為企業后續車輛疲勞性能開發奠定基礎。

(5)企業可在此流程的基礎上開展基于真實動態載荷的零部件輕量化設計,從而進一步完善優化企業車輛開發流程,提高設計效率,降低開發成本。

[1] ENSOR D,COOK C,BIRTLESM.Optimizing simulation and test techniques for efficient vehicle durability design and development[C].SAE Paper 2005-26-042.

[2] XU P,WONG D,LEBLANC P,et al.Road test simulation technology in light vehicle development and durability evaluation[C].SAE Paper 2005-01-0854.

[3] 高云凱,李翠,崔玲,等.燃料電池大客車車身疲勞壽命仿真分析[J].汽車工程,2010,32(1):7-12.

[4] TSAI M,HONG H,GEISLER R,et al.Dynamic vehicle durability simulation and applications using modal stress methodology[C].SAE Paper 2011-01-0786.

Vehicle Fatigue Performance Design Based on Dynamic Road Load Spectra Measured

Huang Yuanyi1, Dong Guohong1, Zhong Ming1, Li Zheng2& Wang Jiawei2

1.SAIC-GM-WuLing Automobile Co., Ltd., Liuzhou 545007; 2.Altair Engineering(Shanghai), Inc, Shanghai 200436

A complete set of vehicle fatigue durability development procedure is proposed based on the road load spectra measured.In the part of dynamic load cascading of multi-body model in the procedure,the measured forces and moments in six directions acting on wheel center are directly applied on the wheel center in multi-body model,and a simulation is conducted with the multi-body model built to get the forces on connecting points of components and system.The results show that the component dynamic loads cascaded from the model and the stress and fatigue life obtained by finite element analysis well agree with test results,demonstrating the high accuracy of multibody model built,the credibility of load transmission path and the suitability of proposed development procedure to the development of other vehicle makes in the enterprise.

six force components on wheel center; multi-body dynamics model; component load cascading;fatigue analysis

10.19562/j.chinasae.qcgc.2017.11.009

原稿收到日期為2016年12月13日,修改稿收到日期為2016年12月22日。

李征,工程師,E-mail:lizhengs_2005@ 163.com。