含裂紋裝藥缺陷的侵爆戰斗部穿甲過程裝藥安定性的數值模擬研究

呂鵬博,王偉力,劉曉夏,吳世勇

(海軍航空工程學院 a.研究生管理大隊; b.兵器科學與技術系; c.基礎部, 山東 煙臺 264001)

含裂紋裝藥缺陷的侵爆戰斗部穿甲過程裝藥安定性的數值模擬研究

呂鵬博a,王偉力b,劉曉夏a,吳世勇c

(海軍航空工程學院 a.研究生管理大隊; b.兵器科學與技術系; c.基礎部, 山東 煙臺 264001)

為了分析含不同因素的裂紋裝藥缺陷的侵爆戰斗部在侵徹過程中裝藥安定性的問題,利用正交試驗建立了含9種裂紋缺陷的裝藥、彈體和靶板模型,并利用ANSYS/LS-DYNA模擬了在侵徹靶板時缺陷在沖擊載荷作用下的塑性變形情況,計算了炸藥的應變能和熱分解作用下裝藥的局部溫升情況,從溫度角度對含缺陷戰斗部的裝藥安定性進行了分析。模擬分析了裂紋缺陷四個因素對于侵爆戰斗部裝藥的侵徹安定性影響主次,得出了位于卵頭部裝藥區的圓柱狀裂紋缺陷對于含缺陷的戰斗部裝藥的安定性影響較大的結論。

裝藥缺陷;裝藥安定性;塑性應變能;穿甲

當前我國社會環境繁榮穩定,軍方列裝的導彈武器裝備有很大可能在全壽命周期內都會處于貯藏或戰備訓練狀態,在此期間,導彈戰斗部裝藥不可避免地會受到溫度、振動,濕度等外界環境條件變化的刺激,這將使得戰斗部內部裝藥產生一些物理、化學變化,在戰斗部內部裝藥中形成孔洞和裂紋狀裝藥缺陷[1]。而侵爆戰斗部在侵徹目標防護時,彈體要承受超過10 kg的過載[2],如此高的過載傳進侵爆戰斗部內部裝藥中,會使裝藥缺陷發生塌縮、閉合摩擦等,進而對侵爆戰斗部內部裝藥的安定性產生影響。因此,分析含裝藥缺陷的侵爆戰斗部在侵徹過程中裝藥安定性問題,對于延長侵爆戰斗部使用壽命以及戰斗部生產工藝水平發展有一定意義。

國內學者對此進行了大量研究,石海嘯、戴開達[3]數值模擬了戰斗部侵徹過程中PBX動態損傷,得出了在侵徹過程中最大裂紋出現在頭部和中部區域的結論,實際最大裂紋寬度超過1.2 mm,這表明戰斗部在侵徹過程中,裝藥對于應力波的響應主要集中在頭部和中部區域。趙勇華、陳霜艷[2]等研究了侵徹戰斗部在侵徹混凝土靶板過程中,在著靶沖擊波和摩擦作用下,無缺陷裝藥的侵徹戰斗部侵徹過程中裝藥溫升最大為400 K左右。另外王洪波,劉群、尚海林等[4~8]研究了 PBX炸藥細觀孔洞缺陷對其沖擊點火特性的影響,研究表明細觀孔洞對于外界的載荷有良好的響應,PBX炸藥的溫升比較明顯。焦志剛、郭秋萍[9]利用炸藥臨界起爆壓力公式研究了半穿甲彈侵徹過程中裝藥安定性發現彈丸侵徹25 mm均質鋼會發生早炸。以上多是對于完整彈藥的裝藥安定性展開研究,或者細觀結構下PBX炸藥的沖擊點火機理的研究,對于裝藥存在缺陷的戰斗部在侵徹過程中安定性的研究還比較少,需要進一步的研究探索。

1 有限元模型的建立

1.1 戰斗部模型的建立

研究對象選用典型侵爆戰斗部,該型戰斗部由卵形頭部和圓柱體彈身組成,彈身長650 mm,底部直徑250 mm,殼體厚度為12 mm。該戰斗部的殼體為高強度材料30CrMnSi2A,裝藥為某含鋁PBX炸藥(75.5%的RDX、20%的鋁粉和4.5%的粘結劑),靶板材料為某船用鋼。考慮到模型的對稱性,在數值模擬過程中對戰斗部和靶板物理模型采用1/2等尺寸模型(為簡化模型和減少數值模擬的運算量,將戰斗部內引信部位換為主裝藥)。具體物理模型如圖1所示。

1.2 裂紋裝藥缺陷有限元模型的建立

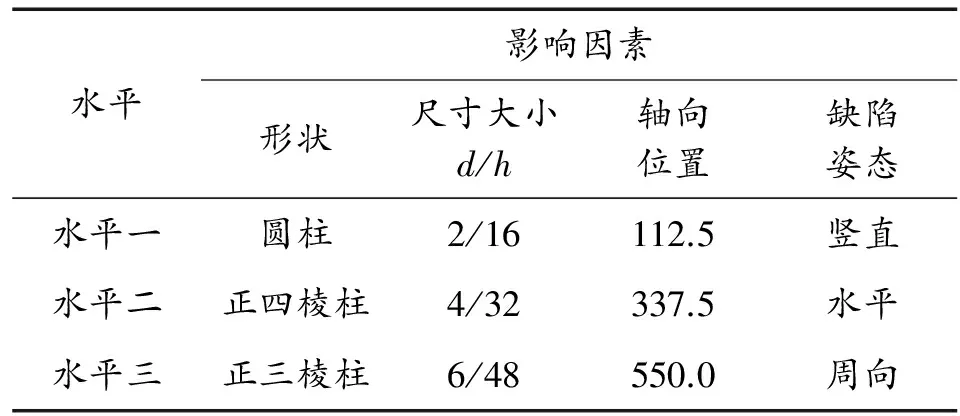

侵爆戰斗部內部裝藥的缺陷大致可以分為孔洞和裂紋缺陷兩類,本研究主要針對裂紋缺陷[10]。在外界條件下形成彈體裝藥裂紋缺陷具有隨機性,假設戰斗部內部裂紋裝藥缺陷有形狀、尺寸大小、軸向位置和缺陷姿態四個影響因素,且四個因素對于裝藥安定性的影響相互獨立,利用四因素三水平的L9(34)正交試驗表頭設計數值模擬工況,通過數值模擬就可得出裂紋缺陷四因素對于含裂紋裝藥缺陷的侵爆戰斗部在穿甲過程中裝藥安定性的影響主次。表1給出了這四個因素的三個水平設置情況。

圖1 戰斗部和靶板物理模型

表1 裂紋裝藥缺陷的影響因素水平 mm

注:d表示柱底面直徑或邊長,h表示柱高。

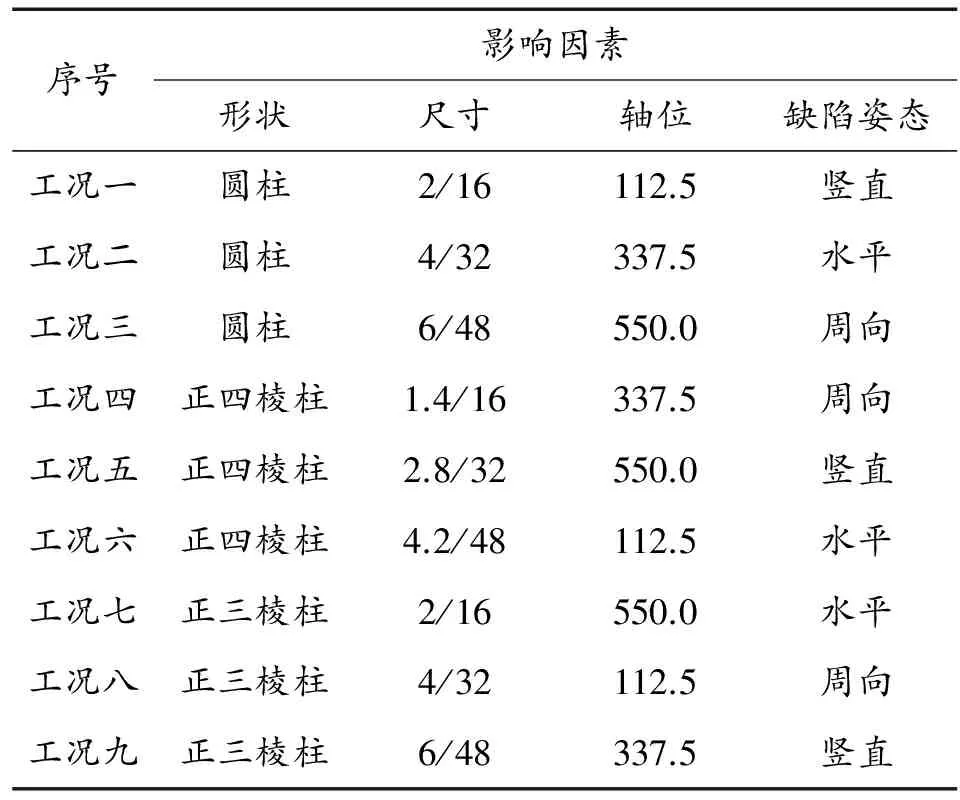

表2為正交試驗表。設計的含裂紋裝藥缺陷的侵爆戰斗部物理模型,設裂紋處為真空。在有限元模型建立過程中對外殼、裝藥界面采用共節點處理。為保證計算精度,在裝藥存在缺陷部位進行網格加密處理。

表2 裂紋缺陷影響因素正交試驗表 mm

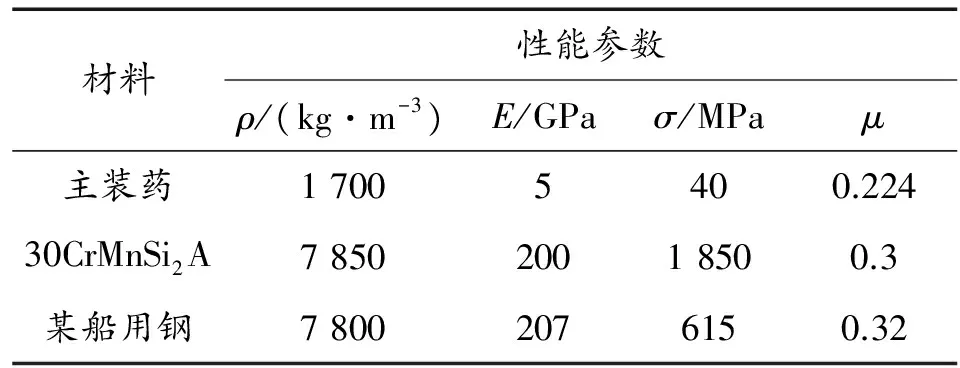

1.3有限元模型的本構關系

李尚昆[12]根據高聚物黏結炸藥的力學性能進行的SHPB實驗和動態巴西圓盤實驗,得出PBX炸藥具有明顯的拉壓不對稱性。根據侵徹過程中裝藥實際受載條件,在數值模擬時采用裝藥壓縮條件下的力學性能參數,選用各項同性的彈塑性材料本構模型,侵爆戰斗部的殼體和靶板采用彈塑性隨動強化材料模型。具體參數[2,11-12]如表3所示。

表3 數值模擬各材料的力學性能參數

2 含缺陷的局部裝藥溫升的假設與計算

根據炸藥非沖擊起爆的“熱點”學說,裝藥的安定性可從裝藥的溫度進行考量。侵爆戰斗部裝藥在應力波作用下會產生較大的塑性應變,塑性應變能積累使得炸藥發生局部溫升。假設數值模擬中裝藥缺陷處裝藥單元的塑性變形所做的塑性應變能全部轉化為內能。另外,考慮到該侵爆戰斗部主裝藥成分主要為RDX和鋁粉,根據炸藥配比可以推算出單位質量。該PBX炸藥的放熱量ΔH,而其中RDX的熱分解可用Arrhenius方程描述,并計算出主裝藥反應過程中放出的熱量。

忽略侵爆戰斗部穿甲過程中裝藥熱量的耗散,將LS-DYNA解算結果利用Matlab編程計算出裝藥單元在每個時間步裝藥反應釋放的熱量Qi和塑性應變能Wsi共同作用下的溫度,從而判斷裝藥的熱安定性。

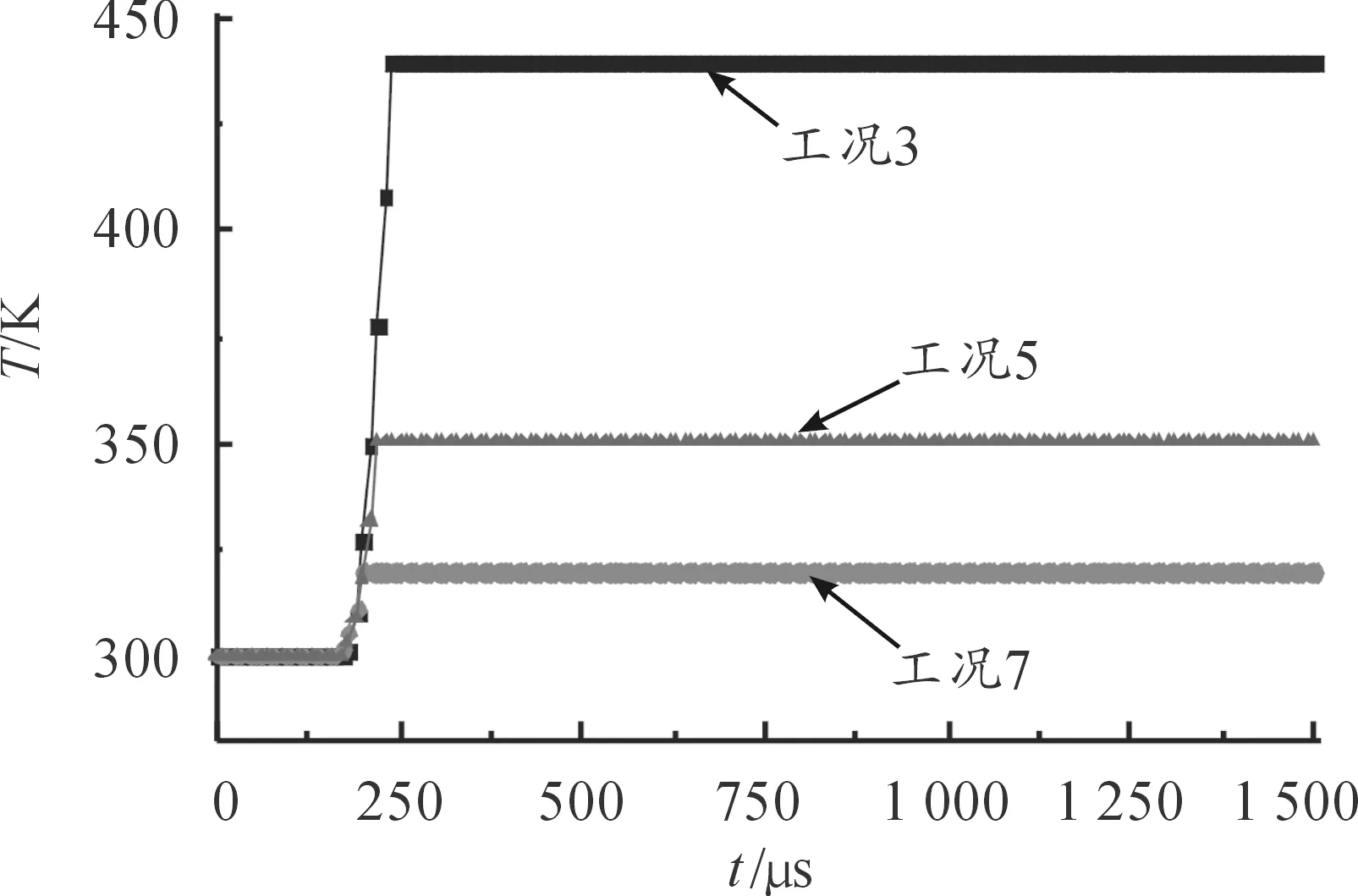

(1)

式(1)中:σi和Δεi分別代表裝藥單元在LS-DYNA解算時每個時步的應力和有效塑性應變增量;Ti為炸藥單元i時步的溫度(K);ρ為RDX的密度1 700 kg/m3;CV為RDX的熱容1 330 J/(kg·K), ΔH代表該配比的PBX熱分解反應熱7.3E+6 J/kg;Z代表RDX熱分解反應的指前因子為1E+16(1/s);Ea代表RDX受熱發生反應的活化能180 kJ/mol;R代表普適氣體常數8.314 J/(K·mol)。設定環境參考溫度取300 K,即T0=300 K。

3 含裂紋裝藥缺陷的侵爆戰斗部穿甲過程的數值模擬分析

3.1基于正交試驗設計工況的數值模擬分析

根據前面利用L9(34)正交試驗表設計的第三、五和七組含裂紋裝藥缺陷的侵爆戰斗部以1.5倍音速(510 m/s)垂直侵徹16 mm厚船用鋼靶后,含裂紋裝藥缺陷的局部主裝藥的應變云圖如圖2。從圖2可以看出:① 裂紋裝藥缺陷的形狀、尺寸、軸向位置和水平位置這四個因素對于侵爆戰斗部穿甲過程中的裝藥安定性影響比較顯著,不同形狀、尺寸以及位置的裂紋缺陷均在缺陷處形成較大的塑性應變(相較于遠離裂紋缺陷的區域)。這表明無論裂紋裝藥缺陷的形狀和位置等因素如何變化,缺陷處裝藥都會發生應力集中,進而表現為該處裝藥形成較大的塑性應變。② 發生較大塑形應變的裝藥單元主要集中在裂紋裝藥缺陷某些特定位置并呈現一定的規律性。例如正四棱柱狀裂紋缺陷發生較大塑性變形的單元就集中在棱柱端面正方形的棱、角附近,圓柱狀裂紋缺陷發生較大塑性變形的單元就集中在圓柱截面及附近曲面上,而正三棱柱狀裂紋缺陷發生較大塑性變形的單元就集中在三棱柱側面棱邊以及附近的裝藥單元上。③ 觀察工況三、五和七裝藥缺陷處裝藥單元的應變云圖可以發現,裂紋缺陷處于侵爆戰斗部頭部區域時,裝藥單元形成的塑性應變都比較大,這表明存在于侵爆戰斗部頭部區域的裂紋裝藥缺陷對于戰斗部侵徹過程中形成的應力波的響應最明顯,該處裝藥單元所形成的有效塑性應變也就越大,但是侵爆戰斗部以1.5倍音速侵徹靶板過程中,裝藥裂紋發生的有效塑性變形并未使裂紋發生閉合。

圖2 部分工況裂紋缺陷的有效塑性應變云圖

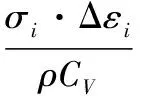

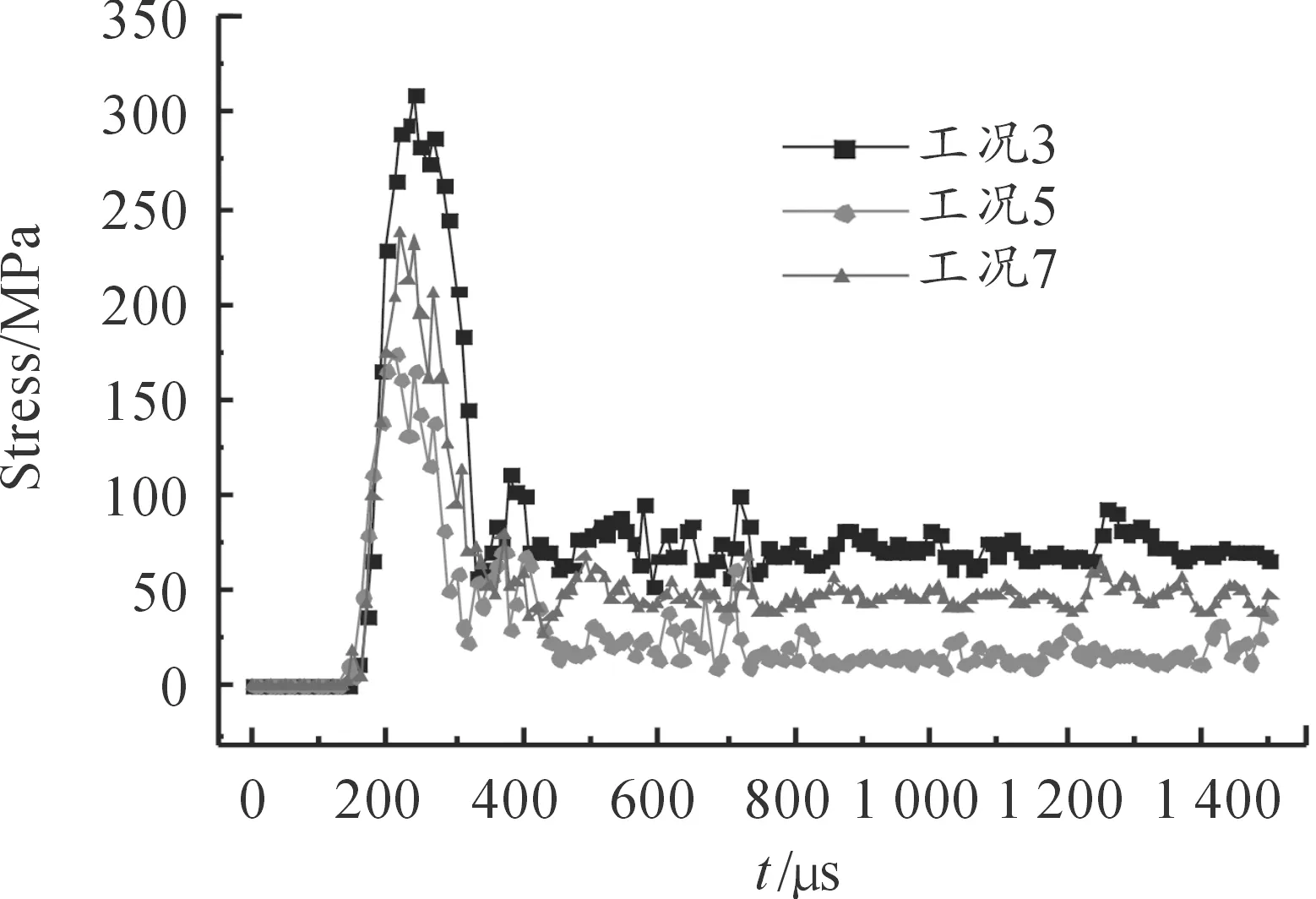

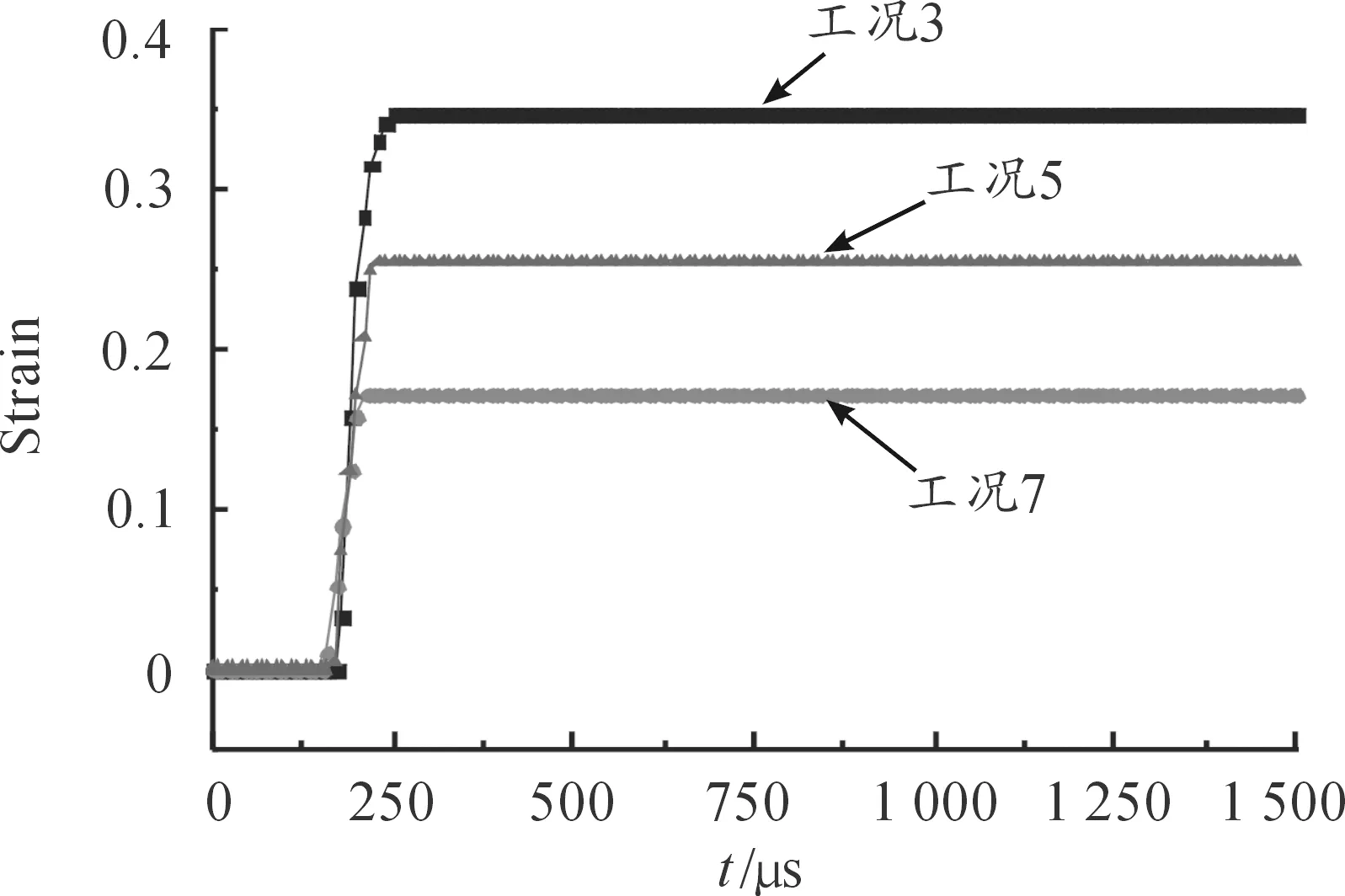

圖3、圖4、圖5分別給出了圖2中含裂紋缺陷的侵爆戰斗部缺陷處發生較大塑性變形的裝藥單元(工況三、五、七)的應力-時間曲線、塑性應變-時間曲線以及溫度-時間曲線。

圖3 部分工況下裂紋缺陷發生最大塑性應變單元的應力-時間曲線

圖4 部分工況下裂紋缺陷缺陷發生最大塑性應變單元的有效塑性應變-時間曲線

圖5 部分工況下裂紋缺陷發生最大塑性應變單元的溫度-時間曲線

從圖3可以看出,處于同一軸向高度位置的裂紋缺陷,不同的裂紋缺陷形狀對于侵爆戰斗部穿甲過程中傳進內部裝藥中應力波的響應在趨勢上比較相似,但是在數值上存在較大差別,例如圓柱狀裂紋缺陷的裝藥單元所承受的應力峰值就比三棱柱狀裂紋缺陷裝藥單元的高一倍左右,四棱柱狀裂紋缺陷居中,這既可能與裝藥缺陷的形狀有關,也可能有裂紋缺陷所處的姿態狀態的貢獻。從圖4可以看出,在同一軸向高度的位置上,工況三所代表的呈環形圓柱狀裂紋缺陷的缺陷表面應力波作用下,發生的塑性應變最大,其次是正三棱柱,最小的是正四棱柱狀裂紋缺陷。綜合圖4、圖5可以看出:不同形狀的裂紋裝藥缺陷形成的塑性應變對于缺陷處裝藥溫升的變化與塑性應變的大小呈正相關性,并且塑性應變越大,使得裂紋缺陷處裝藥單元的溫度上升值越大。

從圖5可以看出,該侵爆戰斗部在上述條件侵徹靶板過程中,處于550 mm圓柱狀的裂紋缺陷處裝藥單元因塑性應變能的累積和裝藥的自反應放熱引起的溫升最大,達439.82 K(該侵爆戰斗部主裝藥的5s滯期爆發點為533 K[2]),此外,根據非均質炸藥在沖擊載荷動態響應常用的點火判據為:

Pnt=constant

(2)

式(2)中:P為非均質炸藥所承受的沖擊應力;t為沖擊應力作用在非均質炸藥上的時間constant為常數,其值由炸藥自身決定。

覃金貴博士[11]通過實驗和數值模擬研究得出含鋁PBX炸藥JHL-3的點火判據常數為P1.9t=4.3×107MPa1.9·μs,而在含裂紋缺陷的侵爆戰斗部主裝藥在穿甲過程中所承受的沖擊應力根據圖3中裝藥單元承受的應力-時間曲線進行計算,按上述判據計算的結果為1.54×107MPa1.9·μs。根據以上計算結果可以得出:該狀態下侵爆戰斗部主裝藥比較安定,可能會發生燃燒,但是沒有發生早炸的風險。

3.2基于極差分析法的裂紋缺陷各因素對侵爆戰斗部穿甲過程裝藥安定性分析

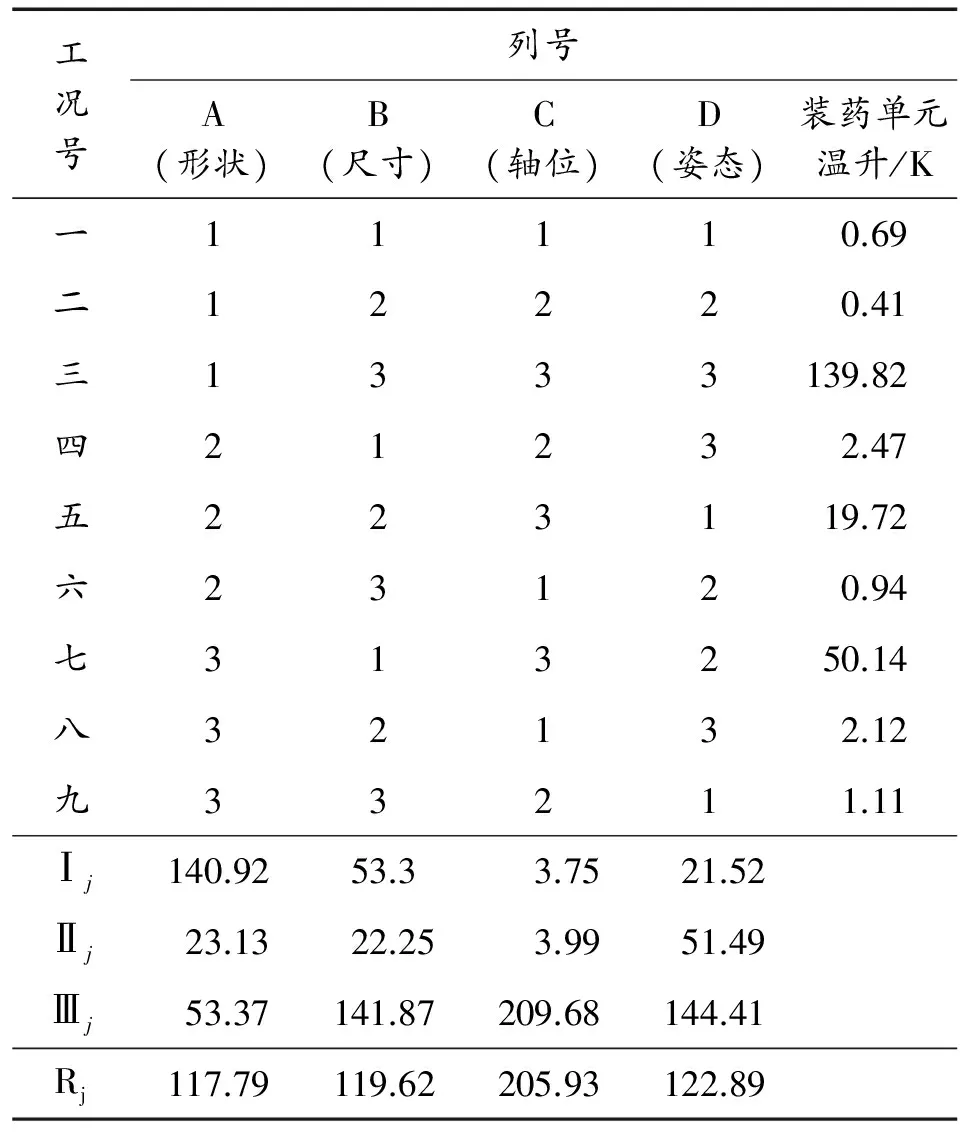

為了得出裂紋裝藥缺陷四個因素對于侵爆戰斗部穿甲過程中裝藥安定性的影響主次,將前面利用L9(34)正交試驗表設計得到的數值模擬結果按照極差分析數據表進行記錄、整理,如表4所示。

表4 不同因素對于裂紋缺陷裝藥溫度影響極差分析表

注:表中1、2、3分別代表不同因素的三個水平

表4為根據前面的工況設計進行數值模擬得到裂紋缺陷處裝藥單元溫升數據的匯總和極差分析處理。可以發現:Rj行中C所代表的軸向位置這一欄的數據較大,A、B、D三列數據基本一致且A所代表的形狀欄最小,這表明當裂紋缺陷的軸向位置這個因素的水平發生變動時,侵爆戰斗部裂紋缺陷處裝藥單元的穿甲過程中溫升變化較大,即軸向位置對于含裂紋缺陷的侵爆戰斗部在穿甲過程裝藥安定性的影響最大,裂紋缺陷其他三個因素對侵爆戰斗部裝藥的侵徹安定性的影響相對有限。

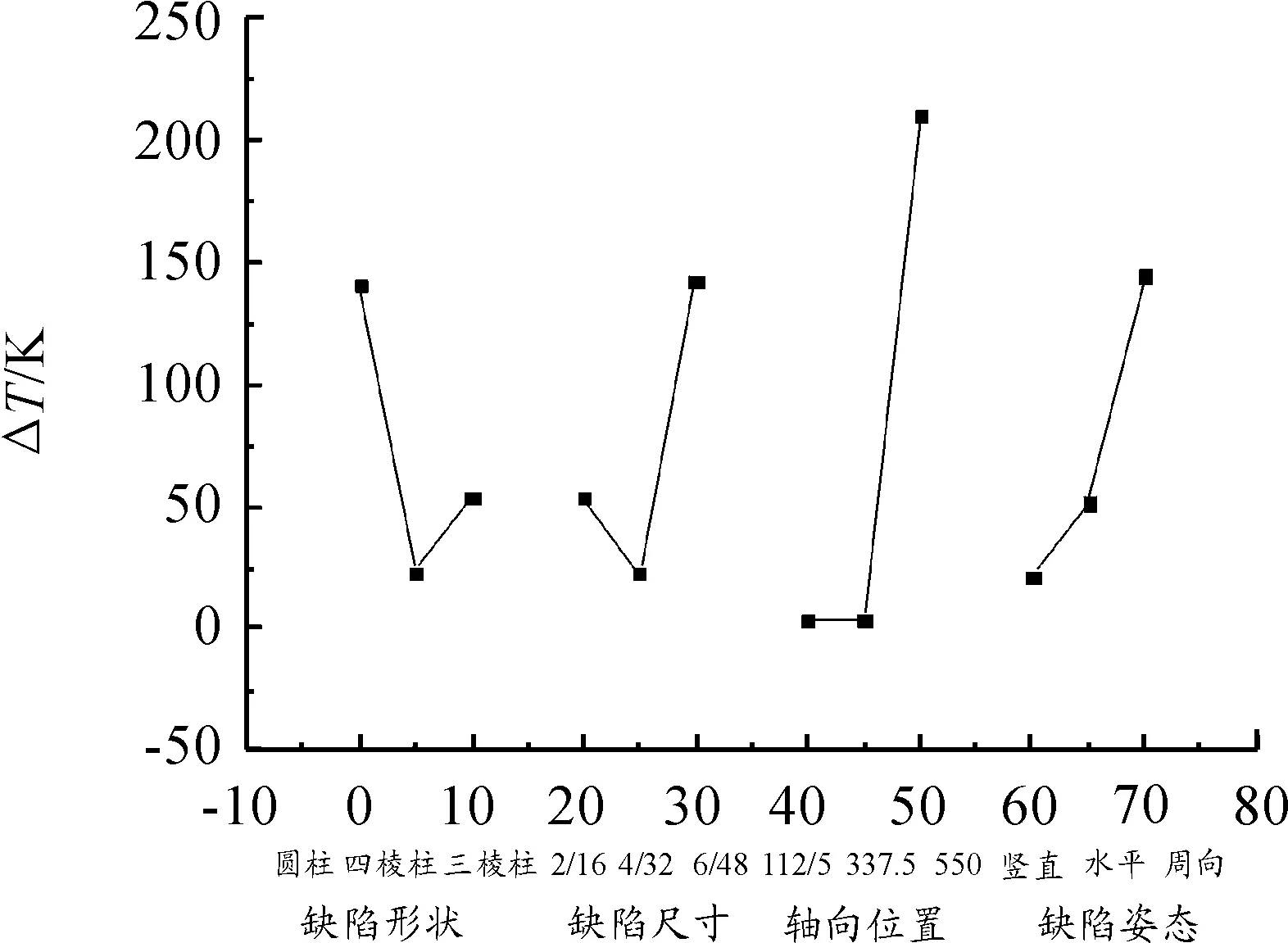

正交試驗下裂紋缺陷的因素-指標圖(裝藥單元溫升)如圖6,圖6中A1、A2、A3分別表示的是裂紋缺陷形狀因素的三個水平,可以發現:(1)裂紋缺陷為圓柱時,裝藥單元溫升最明顯,正三棱柱次之,正四棱柱溫升最小;(2)裂紋缺陷的尺寸為10/80 mm時,裝藥單元溫升最明顯,2/16 mm較小,4/32 mm溫升最小;(3)裂紋缺陷的軸向位置為550 mm時,裝藥單元溫升最明顯,337.5 mm和112.5 mm溫升較小且基本相等;(4)裂紋缺陷的姿態為周向時,裝藥單元溫升最明顯,水平狀態次之,豎直狀態時溫升最小。

圖6 正交試驗下裂紋缺陷的因素-指標圖

4 結論

1) 含裂紋缺陷的侵爆戰斗部在侵徹靶板過程中,含裂紋缺陷的裝藥區域易形成較大塑性應變,且裂紋缺陷所處的軸向位置越高,缺陷處裝藥的有效塑性應變也同步變大,裝藥的塑性應變能引起的裝藥局部溫升就越大。

2) 關于裂紋缺陷的四個因素對于侵爆戰斗部垂直穿甲過程中裝藥安定性的影響,以裂紋缺陷的軸向高度對裝藥安定性影響最大,裂紋缺陷姿態的影響次之,裂紋缺陷模擬形狀和尺寸的影響較小。

3) 幾種因素作用下的裂紋缺陷的侵爆戰斗部在以1.5倍音速穿甲過程中內部裝藥的裂紋缺陷并未閉合,因塑性應變能引起的裝藥的局部溫升比較有限,對于侵爆戰斗部裝藥的侵徹安定性的影響比較小。

[1] 尹俊婷,羅穎格,陳智群,等.一種彈藥PBX裝藥的貯存老化機理及安全性[J].含能材料,2015,23(11):1051-1054.

[2] 趙勇華,陳霜艷,李國蘭,等.侵徹戰斗部裝藥安定性計算方法與探討[C]//含能材料與鈍感彈藥技術學術研討會.2014:143-147.

[3] 王洪波,王旗華,盧永剛,等.PBX炸藥細觀孔洞缺陷對其沖擊點火特性的影響[J].火炸藥學報,2015,38(5):31-36.

[4] 劉群,陳朗,伍俊英,等.PBX炸藥細觀結構沖擊點火的二維數值模擬[J].火炸藥學報,2011,34(6):10-16.

[5] 王晨,陳朗,劉群,等.多組分PBX炸藥細觀結構沖擊點火數值模擬[J].爆炸與沖擊,2014,34(2):167-173.

[6] 尚海林,趙 鋒,王文強,等.沖擊作用下炸藥熱點形成的3維離散元模擬[J].爆炸與沖擊,2010,30(2):131-137.

[7] 溫麗晶,段卓平,張震宇等.彈粘塑性雙球殼塌縮熱點反應模型[J].高壓物理學報,2011,25(6):493-499.

[8] 焦志剛,郭秋萍,劉宗超.半穿甲彈侵徹過程中裝藥安定性數值模擬[J].彈箭與制導學報,2012,32(2):92-94.

[9] 陳丁丁,盧芳云,林玉亮,等.某含鋁PBX壓縮性能的應變率與溫度效應[J].高壓物理學報,2013,27(3):361-366.

[10] 陳全科,藍林鋼,路中華,等.含預制缺陷PBX炸藥裂紋擴展過程的實驗研究[J].兵器裝備工程學報,2017(1):134-136.

[11] 覃金貴.PBX炸藥非沖擊點火機制試驗和數值模擬研究[D].長沙:國防科學技術大學,2014.10.

[12] 李尚昆,黃西城,王鵬飛.高聚物黏結炸藥的力學性能研究進展[J].火炸藥學報,2016,39(4):1-8.

(責任編輯周江川)

ResearchonNumericalSimulationofStabilityoftheChargeofInvasionofExplosiveWarheadsContainingSeamDefectsinArmor-PiercingProcess

LYU Pengboa, WANG Weilib, LIU Xiaoxiaa, WU Shiyongc

(a. Graduate Students’ Brigade; b. Department of Ordnance Science and Technology; c.Department of Basic Science, Naval Aeronautical and Astronautical University, Yantai 264001, China)

To study the influencing of the charge safety which has seam defects armor-piercing process during the armor-piercing process in this paper, we have created the annular shaped about warhead which has munitions flaw and the target. We have simulated the process of penetrating. And we calculated the temperature variation in some area about the above process, and we have get some conclusion about the charge safety based on the above data. It is concluded that the cylindrical crack defects in the filling area of the egg head are influential to the stability of the defective warhead after seam defects through numerical simulation research under the four factors three levels for the invasion of explosive warhead charge penetration stability.

charge defects; charge safety; plastic strain energy; armour piercing

2017-07-10;

2017-07-31

呂鵬博(1992—),男,碩士研究生,主要從事戰斗部裝藥安定性研究。

王偉力(1962—),男,博士,教授,主要從事戰斗部設計與目標毀傷評估研究。

裝備理論與裝備技術

10.11809/scbgxb2017.11.006

本文引用格式:呂鵬博,王偉力,劉曉夏,等.含裂紋裝藥缺陷的侵爆戰斗部穿甲過程裝藥安定性的數值模擬研究[J].兵器裝備工程學報,2017(11):26-30.

formatLYU Pengbo, WANG Weili, LIU Xiaoxia, et al.Research on Numerical Simulation of Stability of the Charge of Invasion of Explosive Warheads Containing Seam Defects in Armor-Piercing Process[J].Journal of Ordnance Equipment Engineering,2017(11):26-30.

TJ410.1

A

2096-2304(2017)11-0026-05