漸進成形錐形件壁厚的正弦定理預測精度研究

陳繼平 錢健清 王會廷

安徽工業大學冶金工程學院,馬鞍山,243032

漸進成形錐形件壁厚的正弦定理預測精度研究

陳繼平 錢健清 王會廷

安徽工業大學冶金工程學院,馬鞍山,243032

采用不同加工參數漸進成形鋁板錐形件,分析漸進成形過程中錐形件的壁厚變化規律,通過比較不同加工條件下實測板料厚度的變化和差異,并與正弦定理的預測值進行對比,研究了正弦定理對漸進成形錐形件壁厚預測的適用范圍和精確度。結果表明:漸進成形錐形件過程中板料壁厚的變化經歷了壁厚減薄、壁厚回升和壁厚穩定三個階段,板料在壁厚減薄區和壁厚回升區之間的“最小值點”最易破裂。通過對比實測壁厚與正弦定理理論預測的壁厚發現,在壁厚穩定區的壁厚值最接近正弦定理的理論預測值,正弦定理適用范圍在板料的壁厚穩定區。一次加工產生加工硬化,導致二次加工時在接合處的板料難以變形,平均誤差率較高。大部分漸進成形錐形件壁厚穩定區實測的板料壁厚比正弦定理的理論預測值略低1%~2%,且進給量對正弦定理精確度的影響較大。此外,采用列文伯格-麥夸特算法和通用全局優化法建立了錐形件壁厚穩定區以及壁厚減薄區和壁厚回升區的壁厚模型經驗公式。

漸進成形;鋁板;壁厚;錐形件;正弦定理

0 引言

漸進成形是一種通過局部變形的累積產生整體變形的無模成形技術,它以計算機技術為支撐,其中心思想是,將待加工零件的三維數模離散成等高層面的集合,通過CAM軟件生成每一層面上的數控加工代碼并驅動成形工具逐層成形,最后累積形成所需零件。由于是無模成形,漸進成形不需要專用的模具,而且重復性好,金屬的流動能夠很好地控制,可以加工出形狀復雜的零件。對航天、汽車、家用電器等新產品的開發具有較大的經濟價值和廣闊的發展前景。

漸進成形技術目前大部分處于實驗室研究階段,研究方法主要為物理實驗和數值模擬。很多學者對漸進成形中加工路徑的優化[1]、板料的成形性能描述[2-3]、漸進成形數值模擬[4]、提高成形精度[5-6]以及漸進成形的應用[7]等方面進行了深入的研究,但關于板料成形區厚度變化規律的研究不多。周六如[8]認為數控漸進成形中材料厚度變化遵循正弦定律,成形極限和厚度有很大關系。馬琳偉等[9]利用數值模擬對板料壁厚進行了研究,并把板料分為4個變形區來考察變形特點。漸進成形中零件的板料壁厚的變化問題目前還沒有一個統一的結論,預測壁厚的正弦定理適用范圍和精度問題還需要進行深入的研究。

本文旨在揭示漸進成形中錐形件的壁厚變化規律,探索不同條件下板料壁厚的變化情況,通過比較板料厚度的差異,并與正弦定理的預測值進行對比,分析正弦定理的適用范圍和精確性,以求增強對漸進成形過程中板料壁厚變化的控制,提高板料的成形極限與成形能力,加工出高質量的鈑金零件。

1 實驗方案和材料

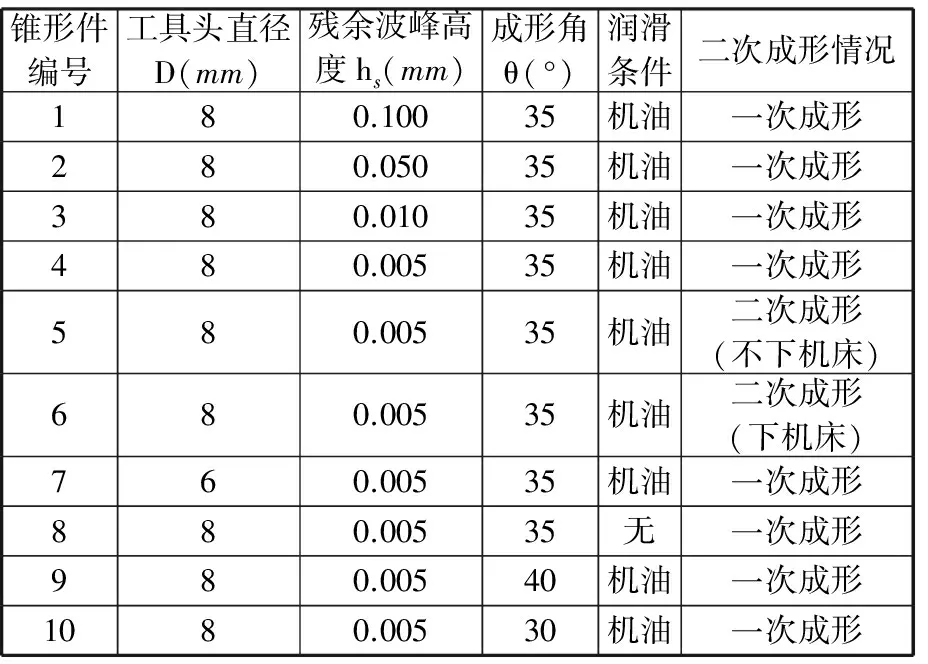

錐形件形狀比較簡單,是板料數控漸進成形的典型制件之一,理論上采用數控漸進成形工藝能夠實現逐點控制板料的變形,成形出較高質量的錐形件。由于錐形件漸進成形過程比較典型,可以很好地用于研究漸進成形板料壁厚的變化規律,所以本文采用錐形件漸進成形實驗,研究不同工具頭直徑、進給量、成形角度、潤滑條件(lubrication condition,LC)和二次成形(secondary forming,SF)條件下漸進成形錐形件的壁厚變化規律和厚度分布。錐形件的漸進成形加工參數如表1所示。殘余波峰高度是UG中定義進給量的一種方法。本次實驗中,0.005 mm的殘余波峰高度約相當于0.48 mm的垂直進給量,其他的按倍數增加。錐形件5和錐形件6在進行二次加工時,錐形件5第一次加工后沒有拆卸下機床就進行二次加工,錐形件6第一次加工后從夾具上拆卸下來,重新安裝進行二次加工。

表1 錐形件漸進成形加工參數

漸進成形實驗用板料為3003鋁板,板料厚度為0.735 mm,其為Al-Mn系合金,抗拉強度σb為120~160 MPa,屈服強度σ0.2≥85 MPa。

漸進成形時先將鋁板用剪板機裁剪為150 mm×150 mm的矩形板料,利用高精度電化打標機和絲網模板在鋁板的一面印制網格,網格直徑為2 mm,網格間隙為零,用UG建模圓錐件,再后處理生成刀具軌跡和NC代碼,然后將代碼拷入NH4050漸進成形數控機床,將印好網格的鋁板裝夾在漸進成形機床工作臺的夾具上對刀后開始加工。

成形結束后網格的畸變采用光學方法進行測量,測量工具為顯微鏡測量儀。將加工好的錐形件放置于工作臺上,透過放大鏡觀察網格,測量其長軸與短軸的長度。長軸與短軸長度分別記為d1和d2,網格原始直徑記為d0,測量結果顯示板料周向應變為0,得出d2=d0,根據體積不變定律,計算出成形后板料的厚度。由體積不變定律可知,每一個網格單元變形前后體積不變,即

得出

(1)

式中,V0為變形前的網格圓體積;V為變形后的網格圓體積;t0為板料原始厚度;t為板料成形后的厚度。

本次實驗選取d0=2 mm,t0=0.735 mm,代入式(1)得t=1.47/d1,測量成形后板料網格圓長軸的長度d1并將其代入式(1)即可計算板料成形后的壁厚t。測量壁厚數據時,壁厚測量點沿圓錐母線從錐口開始編號,相鄰測量點間隔為2 mm,距錐口距離s依次記為0,2,4,…,62 mm。

2 實驗結果和分析

2.1板料壁厚的正弦定理預測值

MATSUBARA[10]提出了金屬板料數控漸進成形技術,對錐形鈑金件的漸進成形過程進行了實驗研究,認為漸進成形過程金屬的變形與旋壓成形類似,并且成形后板料的厚度變化與錐形鈑金件的半錐角有關,即

t=t0sinθ

(2)

這一研究發現被稱為漸進成形正弦定理。根據式(2)得到的板料成形后的壁厚值即為漸進成形正弦定理的壁厚預測值。

2.2板料變形后的壁厚分布

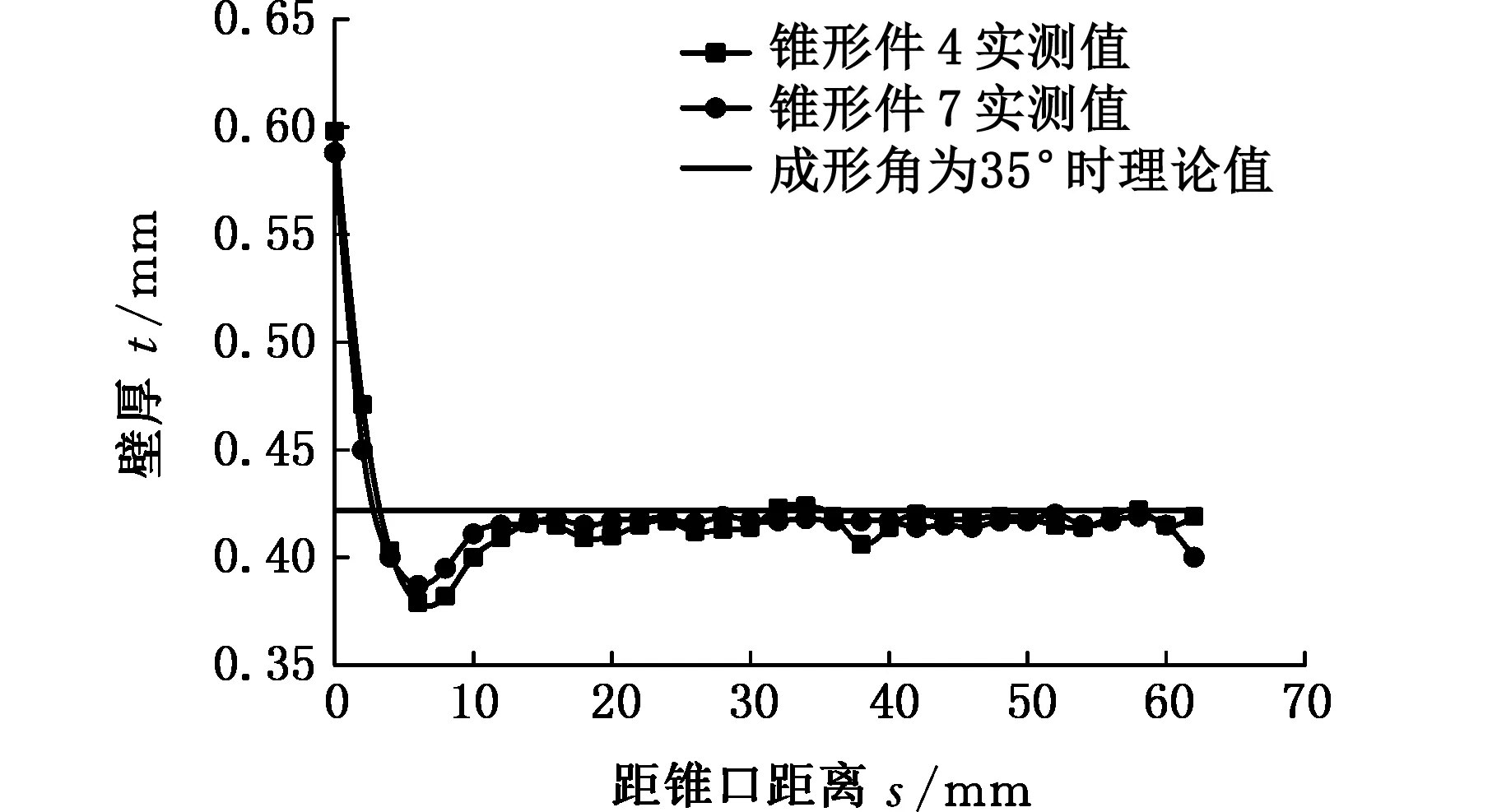

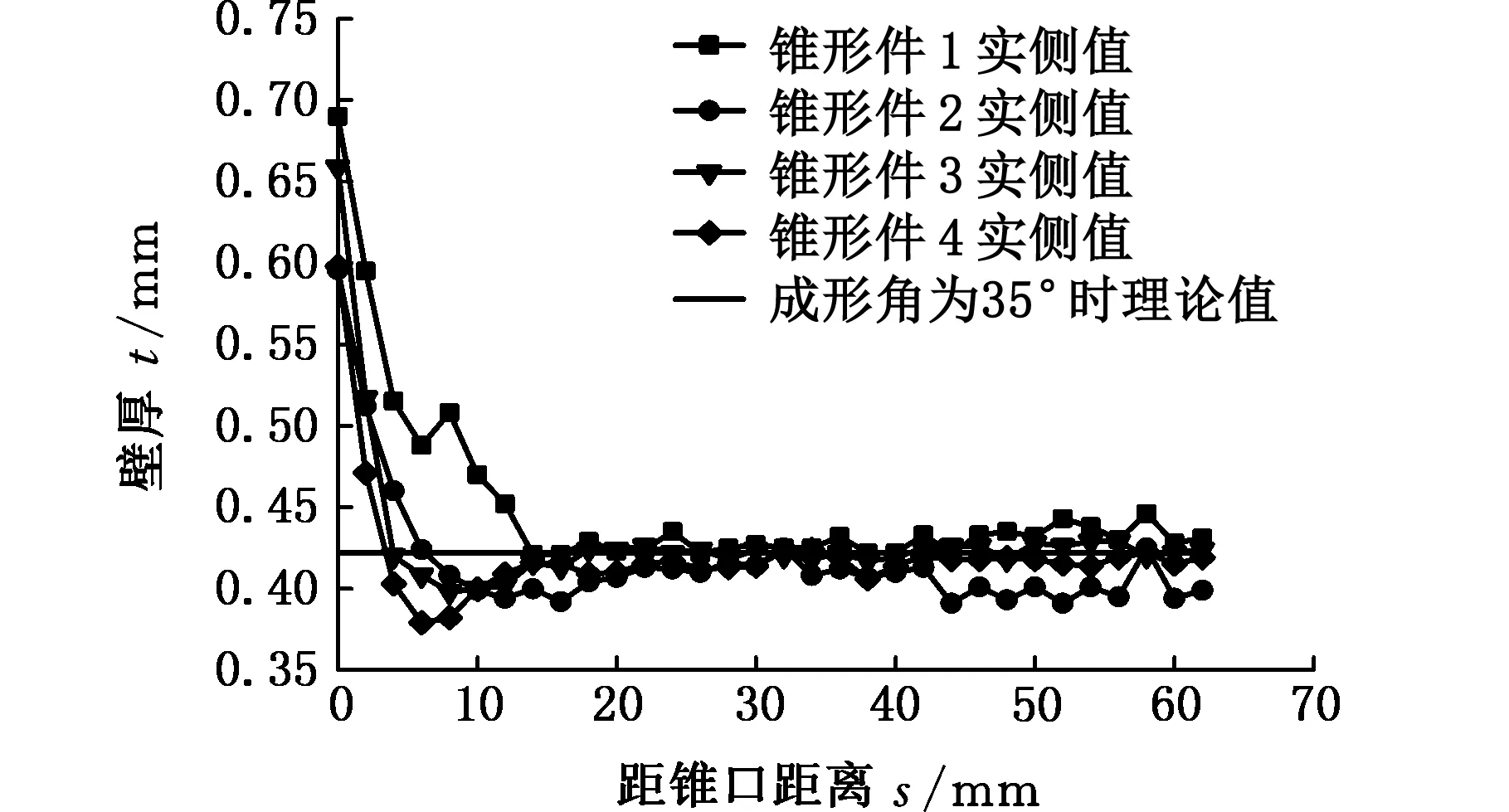

錐形件4與7加工時成形刀具頭直徑分別為8 mm與6 mm,其他加工參數相同。成形角為35°時,實測壁厚分布與理論預測壁厚關系如圖1所示。

圖1 不同工具頭直徑的錐形件實測壁厚與理論預測壁厚Fig.1 The measured wall thickness and the theoretical predicted values of parts with different tool head diameters

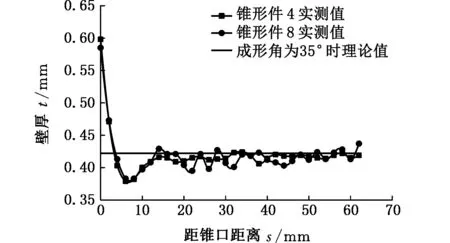

錐形件4在加工時成形工具頭與板料之間用機油潤滑,錐形件8加工時成形工具頭與板料之間無潤滑,其他加工參數相同。成形角為35°時,實測壁厚分布與理論預測壁厚關系如圖2所示。

圖2 不同潤滑條件的錐形件實測壁厚與理論預測壁厚Fig.2 The measured wall thickness and the theoretical predicted values of parts with different lubrication conditions

錐形件1~4加工時進給量分別為殘余波峰高度0.100 mm、0.050 mm、0.010 mm、0.005 mm,成形角為35°時,實測壁厚分布與理論預測壁厚關系如圖3所示。

圖3 不同進給量的錐形件實測壁厚與理論預測壁厚Fig.3 The measured wall thickness and the theoretical predicted values of parts with different feed amount

錐形件9、4、10的成形角分別為40°、35°、30°(成形角度越小,板料成形后越接近直壁),其他加工參數相同。實測壁厚分布與理論預測壁厚關系如圖4所示。

圖4 不同成形角的錐形件實測壁厚與理論預測壁厚Fig.4 The measured wall thickness and the theoretical predicted values of parts with different forming angles

錐形件4、5、6采用的加工方法分別是:一次成形、二次成形(板料不下機床)、二次成形(板料下機床),其他加工參數相同。二次成形操作步驟為:圓錐件分兩次成形,第一次成形深度為30 mm,第二次成形深度為30 mm,其中錐形件5在數控成形機床上不下機床進行二次成形,錐形件6第一次成形后從夾具上卸下,進行網格測量,測量后重新固定在夾具上進行第二次成形,錐形件4為對比件。成形角為35°時,實測壁厚分布和理論預測壁厚關系如圖5所示。

圖5 不同二次成形的錐形件實測壁厚與理論預測壁厚Fig.5 The measured wall thickness and the theoretical predicted values of parts with different secondary forming

從上述五種不同的加工參數得到的漸進成形板料壁厚的分布情況可以看出,雖然有些階段壁厚有差異,但可以從圖1~圖5中找到板料壁厚分布的共同點:板料壁厚都是從加工邊緣起點開始不斷減小,到距錐口距離為6 mm左右處板料的厚度同時到達最低點。然后從6 mm一直到14 mm處,壁厚值進入到一個回升的階段。從14 mm處一直到最后,壁厚值進入到一個穩定的波動階段,壁厚值都略小于理論預測值。

2.3實驗結果的理論分析

在錐形件漸進成形過程中,隨著成形角的增大,在制件側壁上部會出現薄壁區域,該區域在圓周上呈帶狀分布,稱為“減薄帶”。在減薄帶出現之前制件壁厚與壁厚理論值基本吻合,制件壁厚基本均勻;減薄帶出現時,制件壁厚與壁厚理論值在減薄帶處相差較大,但制件的其他部分的壁厚值與壁厚理論值仍然基本吻合。

根據上文得到的板料壁厚變化規律,把壁厚發生變形的區域分為三個階段來進行分析:壁厚減薄區、壁厚回升區和壁厚穩定區(除去了板料壓邊部位的未變形板料和錐形件的錐尾部分)。把這三個階段的壁厚變化作為整個漸進成形過程的板料壁厚變化規律來進行研究。

(1)壁厚減薄區。根據上述的實驗結果,在不同加工參數和加工條件下,在壁厚減薄區,漸進成形圓錐件壁厚都呈拋物線形逐漸減薄,長度一般為6~7 mm,約占整個板料變形區的十分之一。但是從圖3中可以看出,進給量對壁厚減薄區的影響較大,進給量越大,壁厚減薄區持續的長度越長,錐形件1達到了14 mm。這是因為,錐形件杯口邊緣距離夾具有一定的距離,存在一段未變形板料,成形時發生彈性變形和彎曲變形,使錐形件杯口邊緣的部分很難發生變形。隨著進給量的增大,加工層數減少,刀具頭在水平方向上的進給量也相應增大,使水平方向上的層與層之間距離增大,彎曲弧長增大,變形不充分,增大了未變形板料區域彈性變形和彎曲變形對板料減薄的影響,使板料減薄速率減小。當進給量相同時,板料原本從水平方向到目標制件的傾斜角度有一個過渡的過程,會發生一定角度的彎曲變形,而板料發生彎曲變形與板料發生純拉伸變形相比,板料的減薄速率減慢,從圖5中可以看出,隨著成形角度的增大,彎曲變形的范圍增大,壁厚減薄區的長度也同時增大[11]。

(2)壁厚回升區。當板料壁厚減薄區的壁厚值到達最小值之后,板料壁厚會進入一個回升階段,長度一般為8~10 mm,板料壁厚值一直回升到略小于理論預測值。在壁厚回升區,板料的彈性變形和彎曲變形對壁厚減薄的影響消失,板料變形進入穩定的拉伸變形階段,壁厚逐漸恢復,直至接近穩定值。

(3)壁厚穩定區。在這個區域,板料壁厚值處在一個穩定的波動階段,壁厚值最接近正弦定理的理論預測值,一直持續到錐角部分。正弦定理在壁厚穩定區對壁厚的預測具有一定的指導意義。

在壁厚減薄區和壁厚回升區之間的壁厚最小值點(實物圖中稱為“減薄帶”)可以作為判斷板料成形時能否破裂以及如何避免破裂的一個參考點。最小值點隨著板料尺寸的變化,距離杯口邊緣的位置發生變化。總體來說,一般約占板料整體變形部分長度的十分之一。

本文采用五種不同加工參數(成形工具頭、摩擦條件、進給量、成形角度和二次加工)成形錐形件來研究漸進成形板料的壁厚變化規律,目的是使得到的壁厚變化規律具有普遍性,不會因為加工參數或者加工條件的改變而變化。

3 關于正弦定理適用范圍和精確度的討論

由式(2)可知,漸進成形錐形件壁厚t只與成形角θ和板料原始壁厚t0有關,而采用正弦定理推導過程中也做了一定的假設:①變形材料是均勻各向同性的;②變形前后的材料不發生體積變化,即滿足體積不變定律;③成形工具頭與板料之間的摩擦有時可忽略不計;④在成形工具頭下的板料瞬間變形時,其他材料不參與變形,即假定是剛性的;⑤在變形過程中,成形工具頭、夾具和設備認為是絕對剛性的;⑥板材在漸進成形過程中不發生切向變形,即變形區材料被視為平面變形狀態。

在實際板料漸進成形過程中并非完全符合以上假設,存在著復雜的彈塑性變形現象,還有一些不確定因素的影響。因此,正弦定理預測值在實際應用中就存在一些誤差,為了提高漸進成形錐形件加工的精度,有必要研究正弦定理對漸進成形錐形件壁厚預測的適用范圍和精確度。

3.1正弦定理的適用范圍

根據上述漸進成形板料壁厚變化規律可以看出:在板料的整體變形區域中,壁厚減薄區錐形件壁厚t呈拋物線形逐漸減小,正弦定理不適用。壁厚回升區錐形件壁厚t呈拋物線形逐漸增大,正弦定理也不適用。在壁厚穩定區,壁厚值最接近正弦定理理論預測值,雖然有上下波動的情況,但波動幅度都非常小,且分布得比較均勻,所以正弦定理的適用范圍在壁厚穩定區。

3.2正弦定理的精確度

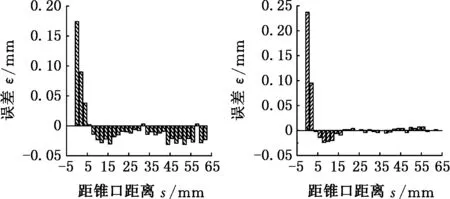

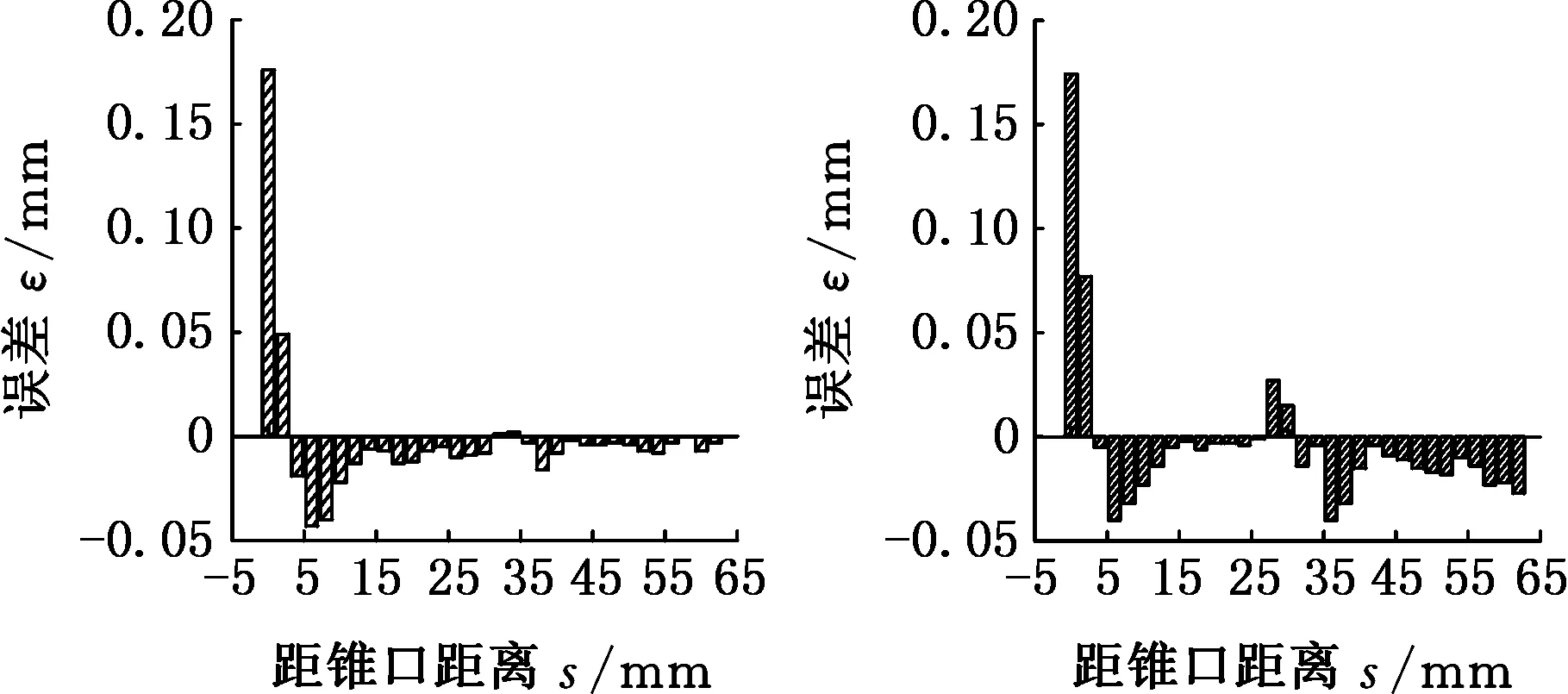

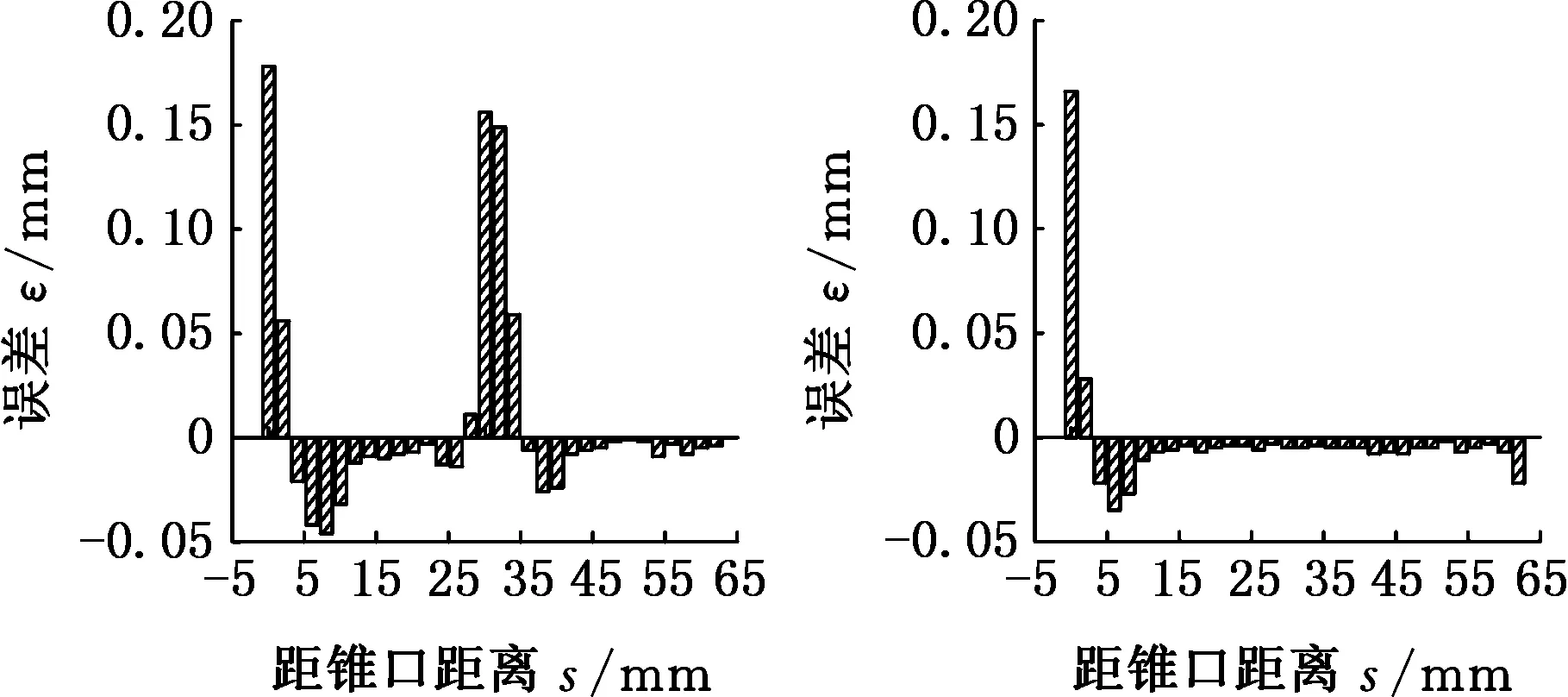

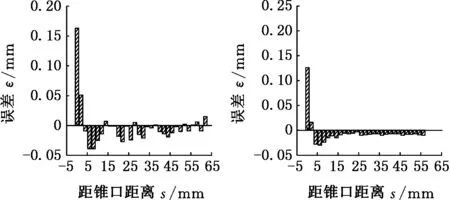

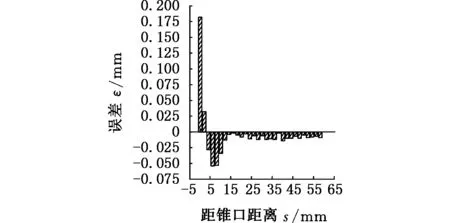

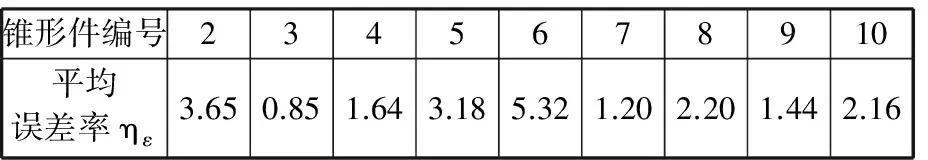

通過上述漸進成形板料壁厚在壁厚穩定區的變化規律還可以看出:雖然壁厚穩定區的壁厚值非常接近,但均略小于正弦定理的理論預測值,說明正弦定理的理論預測值和板料的實測壁厚有一定誤差。可以把這些誤差值ε通過圖形方式直觀表達出來,形象地說明正弦定理的精確度。錐形件1由于進給量過大,在壁厚最小值點和板料錐尾部分均發生了破裂,排除在外,錐形件2到錐形件10的實測壁厚與理論壁厚的誤差柱狀圖如圖6所示。再計算出每個錐形件壁厚穩定區的平均誤差率ηε,最后對比可以得出正弦定理的精確度。

用正弦定理的理論壁厚預測值減去每個測量點的實測壁厚值,再除以理論預測值,可以計算出平均誤差率(不計正負)。經過計算,錐形件2到錐形件10的實測壁厚與正弦定理的理論預測值的壁厚穩定區的誤差率如表2所示。由表2可以看出,錐形件5和錐形件6由于一次加工時產生加工硬化,導致二次加工時在接合處的板料難以變形,所以平均誤差率比較高,如圖6d和圖6e所示。錐形件2由于進給量比較大,平均誤差率也比較高。其余錐形件在壁厚穩定區的壁厚平均誤差率都比較小,從1%到2%不等。所以可以得出,實測的大部分板料壁厚比正弦定理的理論預測值小1%~2%不等,且進給量對正弦定理精確度的影響較大。

4 漸進成形錐形件的壁厚回歸模型

根據3.1節分析結果,正弦定理的適用范圍在壁厚穩定區,故對錐形件壁厚穩定區的壁厚數據采用多元非線性模型t=t0sin((ax1+b)(cx2+d)(ex3+f)(gx4+h))進行回歸分析。漸進成形錐形件的壁厚減薄區和壁厚回升區的壁厚呈拋物線形逐漸減薄或增厚,對此區段壁厚數據采用多元非線性模型t=t0(ax1+b)(cx2+d)(ex3+f)4sin(gx4+h)進行回歸分析。其中t0=0.735 mm,自變量x1表示工具頭直徑,x2表示進給量,x3表示距錐形件錐口距離,x4表示成形角。

(a)錐形件2 (b)錐形件3

(c)錐形件4 (d)錐形件5

(e)錐形件6 (f)錐形件7

(g)錐形件8 (h)錐形件9

(i)錐形件10圖6 實測壁厚與理論預測壁厚的誤差Fig.6 The errors between the measured wall thickness and the theoretical predicted values

對錐形件壁厚穩定區的壁厚采用列文伯格-麥夸特算法和通用全局優化法[12]進行回歸分析,得到系數a=-12.988 29,b=66.108 87,c=-0.015 62,d=1.105 71,e=-3.587 62,f=1.716 96,g=0.034 82,h=-1.051 64,故壁厚穩定區的壁厚模型經驗公式為t=0.735sin((-12.988 29x1+66.108 87)(-0.015 62x2+1.105 71)(-3.587 62x3+1.716 96)(0.034 82x4-1.051 64)),模型的復相關系數R=0.9455,說明錐形件壁厚穩定區的壁厚回歸模型的線性相關性高度顯著,因此,可以采用此模型對漸進成形錐形件壁厚穩定區的壁厚進行定量分析計算。同理,通過壁厚減薄區和壁厚回升區的模型對錐形件壁厚減薄區和壁厚回升區的壁厚采用列文伯格-麥夸特算法和通用全局優化法進行回歸分析,得到系數a=-0.084 39、b=-3.289 97、c=3.388 72、d=1.479 75、e=-0.005 56、f=0.599 91、g=-0.066 89、h=1.073 32,故錐形件壁厚減薄區和壁厚回升區的壁厚模型為t=0.735(-0.084 39·x1-3.289 97)(3.388 72x2+1.479 75)(-0.005 56·x3+0.599 91)4sin(-0.066 89x4+1.073 32),模型的復相關系數R=0.8767,說明錐形件壁厚減薄區和壁厚回升區的壁厚回歸模型高度線性相關,可以采用此模型對漸進成形錐形件壁厚減薄區和壁厚回升區兩個強烈非線性變形區域的壁厚進行定量分析計算。上述壁厚回歸模型為漸進成形錐形件的壁厚理論預測和實際錐形件漸進成形加工參數的確定和優化提供了較為重要的參考。

5 結論

漸進成形板料壁厚的變化經歷了壁厚減薄區、壁厚回升區和壁厚穩定區;錐形件板料在壁厚減薄區和壁厚回升區之間的“最小值點”最易破裂;在壁厚穩定區,壁厚值最接近正弦定理理論預測值,雖然有上下波動的情況,但波動幅度都非常小,且分布得比較均勻,所以正弦定理的適用范圍在壁厚穩定區。漸進成形正弦定理的適用范圍在板料的壁厚穩定區;一次加工產生加工硬化,導致二次加工時在接合處的板料難以變形,平均誤差率較高。大部分漸進成形錐形件壁厚穩定區的實測板料壁厚比正弦定理的理論預測值略小1%~2%,且進給量對正弦定理精確度的影響較大。為了獲得漸進成形錐形件的壁厚理論模型,主要考慮工具頭直徑、進給量、成形角和距錐形件錐口距離等因素的影響,通過錐形件相關變形區域的壁厚回歸模型采用列文伯格-麥夸特算法和通用全局優化法獲得了錐形件壁厚穩定區以及壁厚減薄區和壁厚回升區的壁厚模型經驗公式。

[1] 莫健華,丁勇,黃樹槐.金屬板材數控單點漸進成形加工軌跡優化研究[J].中國機械工程,2003,14(24):2138-2140.

MO Jianhua, DING Yong, HUANG Shuhuai. Research on Tool-path Optimization of Sheet Metal Numerical Control Single Point Incremental Forming[J].China Mechanical Engineering, 2003,14(24):2138-2140.

[2] 肖士昌,高錦張,賈俐俐,等.單道次漸進成形錐形件壁厚均勻臨界成形角的研究[J].鍛壓技術,2012,37(1):49-54.

XIAO Shichang, GAO Jinzhang, JIA Lili, et al. Research on Critical Forming Angle of Uniform Thickness in Single-path Incremental Forming for Conical Part[J]. Forging amp; Stamping Technology,2012,37(1): 49-54.

[3] YAMASHITA M, GOTOH M, ATSUMI S Y. Numerical Simulation of Incremental Forming of Sheet Metal[J].Journal of Materials Processing Technology,2008,199:163-172.

[4] 李磊,周晚林,劉丹成,等.金屬板料單點無模漸進成形數值模擬及分析[J].南京航天航空大學學報,2009,41(5):611-614.

LI Lei, ZHOU Wanlin, LIU Dancheng, et al. Numerical Simulation and Analysis of Sheet Metal Single-point Dieless Incremental Forming[J].Journal of Nanjing University of Aeronautics amp; Astronautics, 2009, 41(5): 611-614.

[5] AMBROGIO G, FILICE L, NAPOLI L D. A Simple Approach for Reducing Profile Diverting in a Single Point Incremental Forming Process[J]. Part B: Journal of Engineering Manufacture, 2005,219:823-830.

[6] 韋紅余,胡銘明,高霖,等.圓錐形漸進成形制件成形精度研究[J].機械工程學報,2010,46(9):193-198.

WEI Hongyu, HU Mingming, GAO Lin,et al.Investigation on Forming Accuracy of Cone Type Sheet Metal Incremental Forming Parts[J].Journal of Mechanical Engineering, 2010, 46(9):193-198.

[7] AMBROGIO G, NAPOLI L D, FILICE L. Application of Incremental Forming Process for High Customised Medical Product Manufacturing[J]. Journal of Materials Processing Technology, 2005, 162/163:156-162.

[8] 周六如.板料數控漸進成形變形區厚度變化規律的研究[J].機械工程學報,2011,47 (18):40-50.

ZHOU Liuru.Research on the Thickness Change Laws in Numerical Control Incremental Sheet Forming[J].Journal of Mechanical Engineering, 2011,47(18):40- 50.

[9] 馬琳偉,莫建華.基于有限元仿真的金屬板材單點漸進成形分析[J].塑性工程學報,2007,14(6):96-100.

MA Linwei, MO Jianhua. The Mechanical Analysis of Sheet Metal Incremental Formingby Numerical Simulation Based on Solid Element[J].Journal of Plasticity Engineering, 2007, 14(6): 96-100.

[10] MATSUBARA S. A Computer Numerically Controlled Dieless Incremental Forming of a Sheet Metal[J].Proceedings of the Institution of Mechanical Engineers B, Journal of Engineering Manufacture, 2001, 215:959-966.

[11] ALLWOOD J M, SHOULER D R, TEKKAYA A E. The Increased Forming Limits of Incremental Sheet Forming Processes[J]. Journal of Materials Processing Technology, 2007, 344:621-628.

[12] LAN Shuhuai, LEE Heyjin, LEE Soohun, et al. Experimental and Numerical Study on the Viscoelastic Property of Polycarbonate Near Glass Transition Temperature for Micro Thermal Imprint Process[J]. Materials and Design, 2009, 30(9): 3879-3884.

(編輯王艷麗)

StudyonWallThicknessPredictionAccuracybySineLawforIncrementallyFormedConicalParts

CHEN Jiping QIAN Jianqing WANG Huiting

School of Metallurgical Engineering,Anhui University of Technology,Ma’anshan,Anhui,243032

The wall thickness variations of aluminium conical parts were analyzed during incremental forming with different processing parameters. The application scope and accuracy of wall thickness variation by the sine law for incrementally formed aluminium conical parts was studied through comparing the variations and differences of measured wall thicknesses for different processing parameters with the values predicted by the sine law. The results show that the wall thickness variations of conical parts during incremental forming have three stages, i.e. wall thickness thinning stage, wall thickness pick-up stage and wall thickness stable stage. The extremely easy rupture points of sheet metal are “the minimum value points” between the thinning regions and pick-up areas. Through comparing the measured and the predicted wall thickness values, it is found that the wall thickness measured in the stable region is close mostly to the predicted wall thickness values of sine law. The application scopes of wall thickness variation sine law for incrementally formed aluminium conical parts are in the stable regions. Work hardening produced in the primary processing may result in difficult deformations at joints of the sheet metals in secondary processing with higher average error rates. Most measured wall thicknesses in the stable regions for incrementally formed conical parts are 1%~2% lower than the predicted values of sine law. The feed amounts have greater influences on the accuracy of sine law. Furthermore, the wall thickness empirical equations of the wall thickness thinning region, pick-up area and stable region for conical parts were established through Levenberg-Marquardt algorithm and global optimization calculating methods.

incremental forming; aluminum sheet; wall thickness; conical part; sine law

TG386

10.3969/j.issn.1004-132X.2017.22.017

2017-01-03

國家自然科學基金資助項目(51275003);安徽省自然科學基金資助項目(1508085ME78)

陳繼平,男,1975年生。安徽工業大學冶金工程學院副教授。研究方向為漸進成形技術。發表論文30余篇。E-mail: leavejames9443@163.com。錢健清(通信作者),男,1963年生。安徽工業大學冶金工程學院教授。王會廷,男,1974年生。安徽工業大學冶金工程學院副教授、博士。