基于灰色系統的過熱器管壁溫度預測模型

徐 鴻 鄧 博 蔣東方 郭 鵬 倪永中

1.華北電力大學能源動力與機械工程學院,北京,1022062.國網能源研究院,北京,102209

基于灰色系統的過熱器管壁溫度預測模型

徐 鴻1鄧 博1蔣東方2郭 鵬1倪永中1

1.華北電力大學能源動力與機械工程學院,北京,1022062.國網能源研究院,北京,102209

以爐外測點溫度數據為基礎,建立了鍋爐過熱器管進出口溫度的灰色預測模型,并結合有限容積法實現了單管各段管壁溫度分布計算。利用某電廠末級過熱器管壁進出口實測數據,分析了三種工況下的預測精度。結果表明:運行工況下的預測精度高于99%,根據預測結果進行各管段的管壁溫度計算誤差小于2.9 ℃。該模型能夠較為精確地預測和計算管壁溫度的變化趨勢,對火電機組的安全運行有指導意義。

灰色系統;過熱器管壁;有限容積法;預測模型

0 引言

隨著電力工業化的蓬勃發展以及電力需求的日益增加,傳統熱電廠想要實現更高效率、低排放,提高蒸汽壓力和溫度成為了必然要求。然而,燃煤電廠過熱器超溫問題仍然嚴峻。據統計,大約40%的鍋爐非計劃強制停機是鍋爐過熱器管道失效導致的[1]。這一方面是由于過熱器長期處于惡劣的工作環境下,受到了運行及設計導致的各種熱偏差的影響,使得局部管段溫度出現了超溫;另一方面是由于提高蒸汽參數獲得更高經濟效益的同時,也會加速鍋爐管內持續不斷的高溫腐蝕、侵蝕,設備中管道壁面會逐漸出現減薄甚至失效破壞的情況[2-3],因此,如何實時監測機組過熱器管壁溫度狀態,保證其安全、可靠、高效運行,同時預測機組未來一段時間內過熱器管壁溫度變化趨勢,對提前調整運行參數、控制超溫狀態有重要意義。

由于鍋爐爐膛煙道內煙氣溫度較高,金屬管壁進行直接測量安裝十分困難,一般采用在爐外管壁進出口處安裝測點進行測溫,并基于此推斷爐內管壁是否超溫[4-5]。近年來,許多學者基于現場運行數據及爐外壁溫測點數據,在過熱器系統的機理模型及數值仿真方面做了大量研究。閻維平等[6]在蘇聯熱力計算標準的基礎上,對過熱器管壁溫度計算方法進行了改進,提出了計算管壁最高溫度的校核算法。陳立甲等[7]對集總參數模型進行了修正,并采用神經網絡辨識法確定了修正系數,最后結合機理分析對過熱器管壁溫度進行了組合建模。陳朝松等[8]提出了爐內汽溫和管壁溫度計算的分段模型,利用現場運行數據,實現了對過熱器管壁溫度的計算。趙志淵等[9]考慮管內氧化膜生長情況,利用拉-米公式以及對過熱器、再熱器傳熱過程進行分析,建立預測管內氧化膜生長的數值模型,在考慮氧化膜影響的基礎上對再熱器管壁溫度進行計算。丁士發等[10]基于鍋爐過熱器、再熱器屏間熱偏差計算方法,根據鍋爐當前運行參數,采用自尋最優控制方法優化鍋爐運行方式。陳端雨等[11]采用神經網絡來預測末級過熱器屏間偏差,并作為判斷燃燒優化指標之一,用于指導鍋爐燃燒調整,提高機組安全性。仝營等[12]基于鍋爐熱力系統流體網絡拓撲關系及換熱部件算法建立了傳熱過程的機制模型,并通過BP(back propagation)神經網絡方法對飛灰含碳量、煙氣含氧量等不易直接測量的熱工參數進行間接測量,最終實現了對鍋爐性能進行分析與預測。

上述方法中,機理模型較為復雜難以反映現場實際情況,而神經網絡對數據的輸入量要求較大。灰色系統能夠利用GM(grey model)模型對系統行為特征的發展變化規律進行估計預測,同時也可以對發生事件的未來時間分布情況做出研究[13],其最主要的特點就是無需大量的測量數據,也無需原始數據分布特征,將隨機量看作是在一定范圍內變化的灰色量,按適當的方法對原始數據進行處理,從而得到規律性較強的生成函數,對系統行為特征的發展變化進行預測。

本文構建了一種基于灰色系統理論的過熱器管壁溫度預測和計算模型,利用已知測點數據對過熱器管壁溫度在短時間內的變化趨勢做出快速預測,然后將該數據作為已知條件結合有限容積法對爐內管壁溫度進行計算,從而得到某預期時段內過熱器管壁溫度的分布情況,達到提前預警、指導運行調整的目的。

1 管壁溫度預測模型

1.1爐外管壁溫度預測模型

任取過熱器管組中某根管壁溫測點的實測數據建立序列:

X(0)={X(0)(1),X(0)(2),…,X(0)(n)}

(1)

式中,n為數據個數。

考慮到機組變工況運行時,負荷變化可能會造成蒸汽溫度上下波動較大,而傳統GM(1,1)建模方法主要適用于非負光滑單調序列,對振蕩序列的模擬和預測效果并不好[14],因此,需要對原有數列進行加速變換。設

(2)

式中,M和m分別為序列X(0)的最大值和最小值,M-m為序列X(0)的振幅。

取T=logmM,將序列X(0)進行加速變換:

Y(0)(k)=X(0)(k)+(k-1)T

(3)

對變換后的單調遞增序列Y(0)(k)按GM(1,1)建模方式依次累加進行生成處理:

(4)

式中,Y(1)(k)為實測數累加生成序列。

建立灰微分方程:

Y(0)(k)+uz(1)(k)=v

(5)

k=2,3,…,n

其中,u為模型的發展系數;v為灰色作用量;z(1)(k)為模型的白化背景值:

z(1)(k)=θY(1)(k)+(1-θ)Y(1)(k-1)

(6)

式中,θ為生成系數,本文中取為0.5。

將式(5)寫為如下矩陣形式:

(7)

即C=BA,利用最小二乘法求參數u和v,可得

A=(BTB)-1BTC

(8)

由此,可得改進后的GM(1,1)模型對應的一階白化微分方程為

(9)

求解可得

(10)

k=1,2,…,n-1

(11)

進一步還原可得

(12)

考慮到機組變工況運行時,負荷變化可能會造成蒸汽溫度上下波動較大,需對建模的數據進行必要的檢驗處理。按下式計算序列的級比:

(13)

為了確定預測模型的精度,需要對預測模型進行誤差校驗,通過溫度實測值與預測值的平均相對誤差來評價。平均相對誤差為

(14)

式中,ε為實測值與預測值的絕對誤差。

由此類推,對于在過熱器管入口和出口都安裝溫度測點的管子,以其歷史數據為基礎建立起預測模型。

1.2爐內管壁溫度計算模型

(15)

式中:λ為管壁金屬熱導率,W/(m·K);ρ為管壁金屬密度,kg/m3;Cp為管壁金屬比熱容,J/(kg·K);r為半徑,m;z為管子長度,m;τ為時間,s;Ts為管壁溫度,℃。

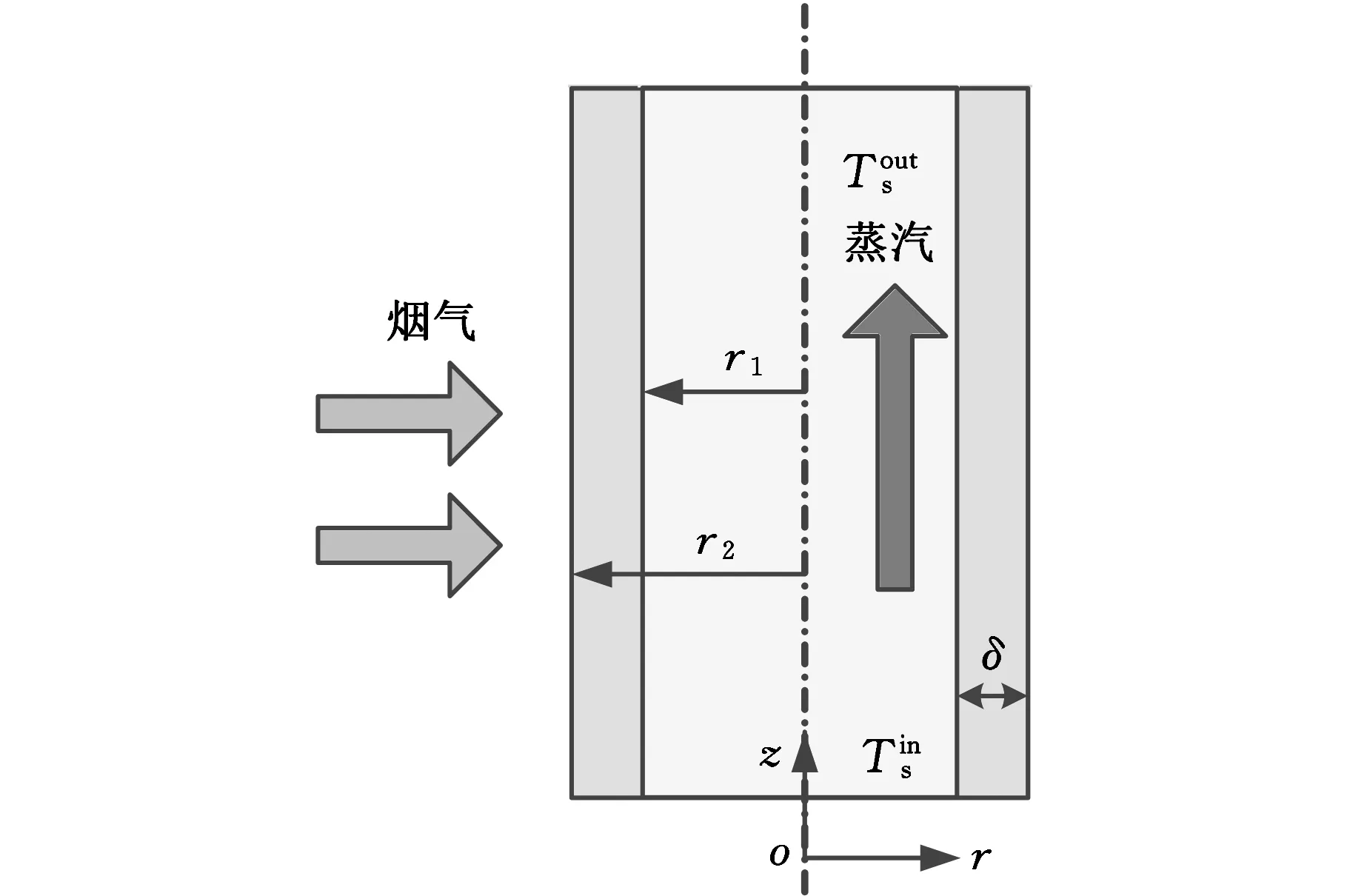

圖1 過熱器管道示意圖Fig.1 Superheater tube diagram

由于過熱器管組通常位于爐膛上方或水平煙道內,其外部有高溫煙氣掠過,因而其傳熱方式主要是以輻射換熱和對流換熱為主;而內部主要是高溫高壓蒸汽與管壁內表面產生的對流換熱。可得邊界條件:

(16)

其中,ri為沿管壁徑向某一點處的半徑,r1lt;rilt;r2,m;r1和r2分別為管子的內半徑和外半徑,m;Tsteam為管段內蒸汽平均溫度,考慮到管內蒸汽沿流程方向一直處于被煙氣加熱的狀況,因而可認為蒸汽溫度呈遞增趨勢,為便于計算可將其簡化為線性分布,繼而通過進出口處的測點溫度值求出;Tgas為管段外部煙氣平均溫度,可采用熱力計算方法得到爐膛出口及高溫受熱面間煙氣平均溫度,將受熱面管壁所在煙氣空間進行分片分段,分析熱力偏差后可確定各個局部位置的煙氣條件[15],為便于計算,本文中取Tgas=900 ℃。

管段內蒸汽側對流傳熱系數hs通常按照下式計算[16]:

(17)

式中,Res和Prs分別為雷諾數和普朗特數;λs為蒸汽傳熱系數;d為管子內徑,m。

管段外煙氣側傳熱系數hg按照下式計算[17]:

hg=ζ(hc+hr)

(18)

其中,系數ζ取1。該計算同時考慮了對流換熱和輻射換熱過程,對流傳熱系數hc和輻射傳熱系數hr可根據熱力計算標準計算得到[18]。

對式(15)和式(16)可采用有限容積法進行求解,將式(15)離散化可得

ai,jTi,j=ai+1,jTi+1,j+ai-1,jTi-1,j+ai,j+1Ti,j+1+

ai,j-1Ti,j-1+bi,j

(19)

i=1,2,…,Ij=1,2,…,J

式中,a和b為節點溫度系數[1];下標i、j分別代表沿徑向和軸向的節點編號;I和J分別為沿徑向和軸向的節點個數。

2 預測模型的應用

某600MW亞臨界參數機組鍋爐型號為Bamp;WB-2028/17.5-M,采用自然循環、一次中間再熱、單爐膛、平衡通風、前后墻對沖燃燒等技術,配備6臺中速磨和2臺三分倉容克式空氣預熱器。在熱耗率驗收工況下,過熱器蒸汽設計流量為1754.8 t/h,設計壓力為17.28 MPa,設計溫度為541 ℃。該鍋爐末級過熱器布置在水平煙道,由66片管屏組成,每片管屏共有10根管,主要材料為SA-213T91。其管道主要尺寸如表1所示。

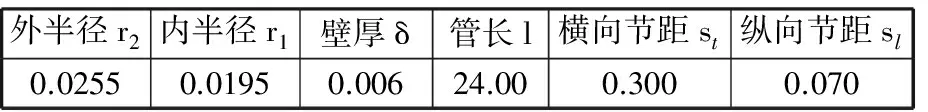

表1 過熱器管道尺寸

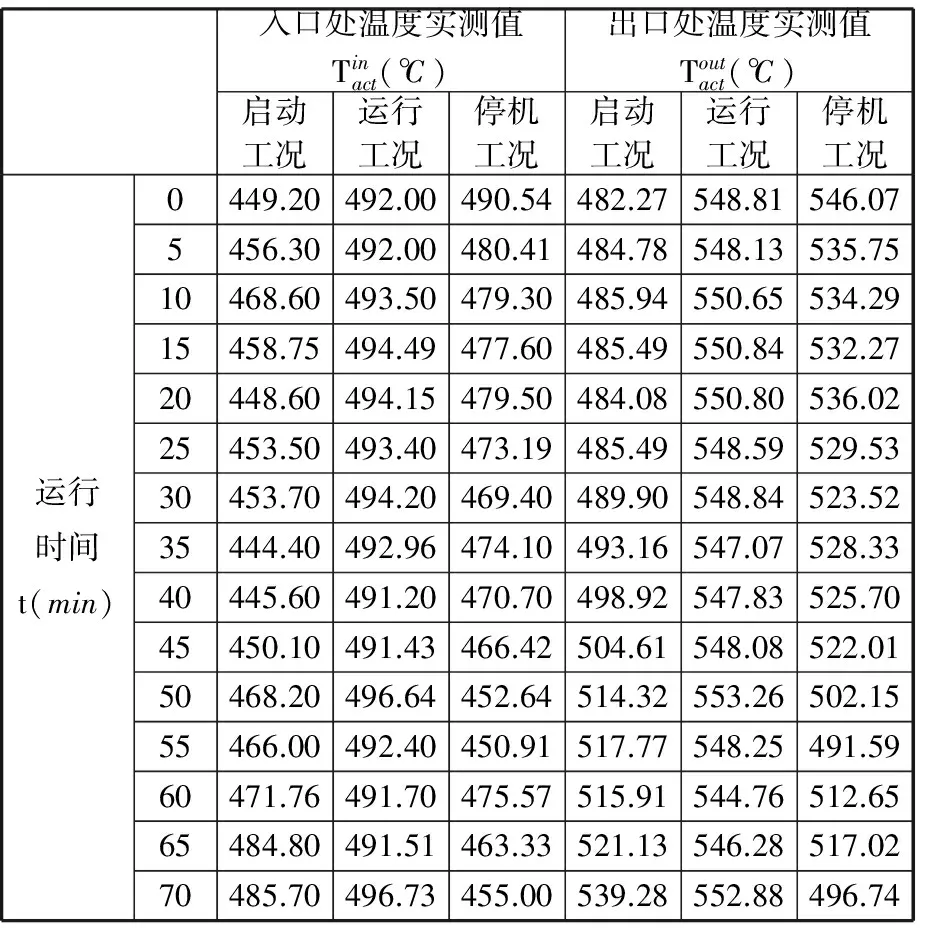

鍋爐過熱器管道的最大溫度危險點一般出現在末級過熱器出口管組中,在管組入口和出口位置安裝管壁溫度測點,采集間隔時間為5 min。以該鍋爐末級過熱器第8屏最外側的10號管為研究對象,分別提取啟動、運行、停機三種工況實測數據作為預測基礎數據,如表2所示。

3 計算結果及分析

3.1預測模型分析

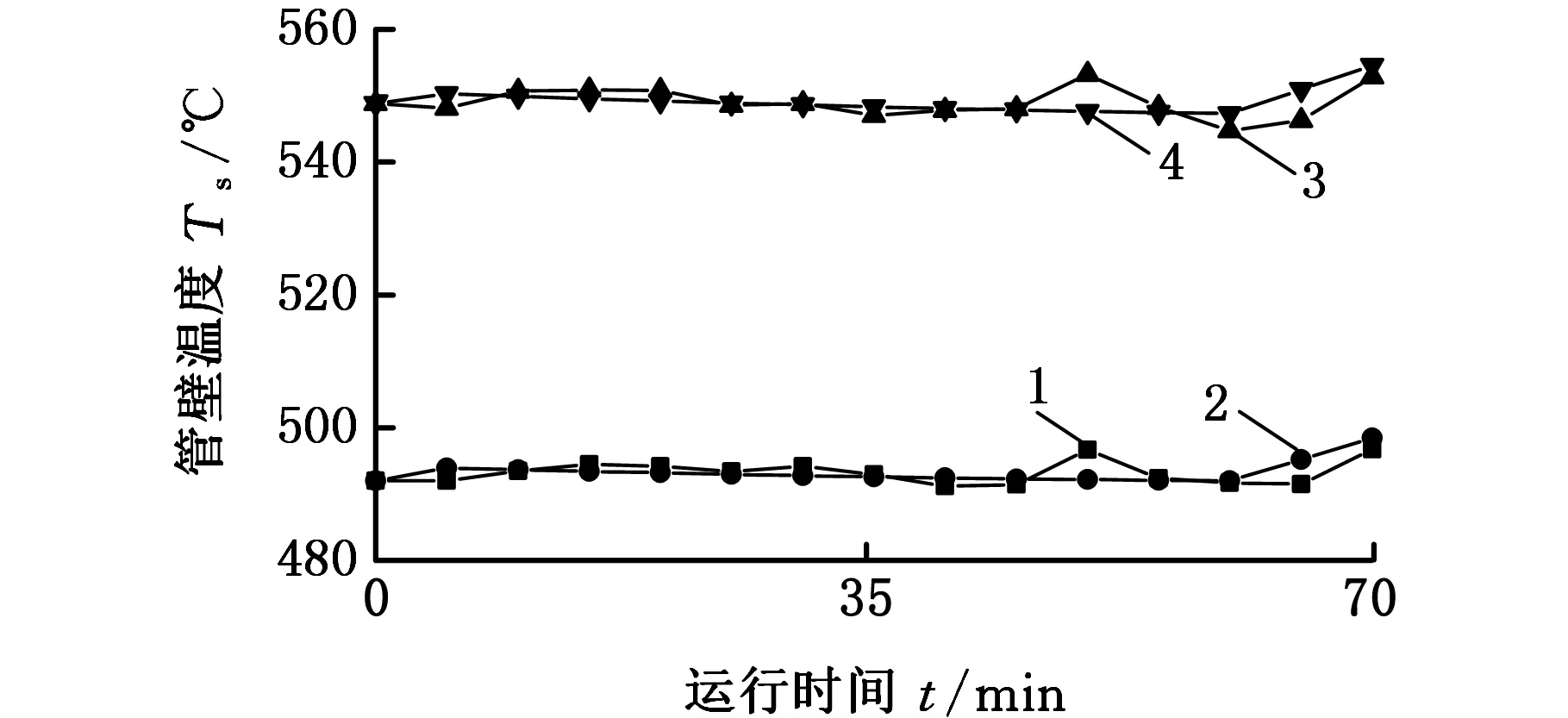

為觀察過熱器管壁進出口處溫度預測精度,選取表2中前10組實測溫度數據作為基礎數據建立預測模型,后5組作為檢驗數據進行驗證,結果對比如圖2~圖4所示。

表2 不同工況下過熱器10號管進出口處溫度實測值

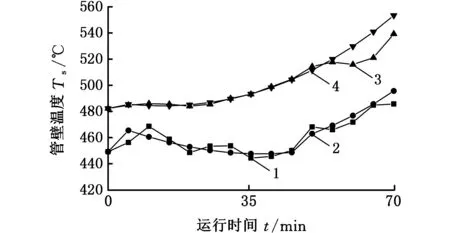

1.入口處實測值 2.入口處預測值 3.出口處實測值 4.出口處預測值圖2 機組運行時過熱器管道進出口溫度實測值與預測值Fig.2 Measured and predicted values of inlet and outlet temperatures for running condition

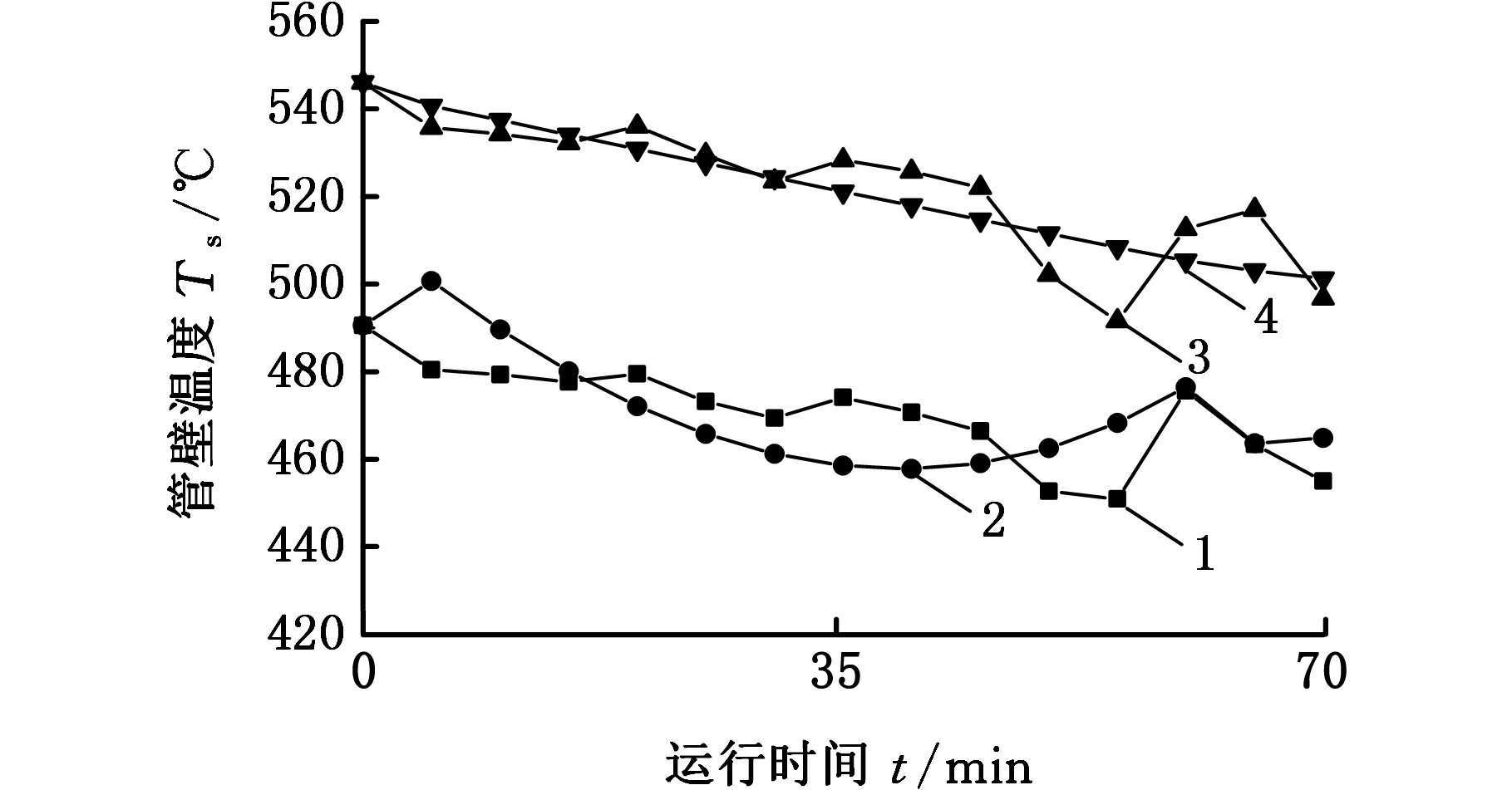

1.入口處實測值 2.入口處預測值 3.出口處實測值 4.出口處預測值圖3 機組啟動時過熱器管道進出口溫度實測值與預測值Fig.3 Measured and predicted values of inlet and outlet temperatures for startup condition

1.入口處實測值 2.入口處預測值 3.出口處實測值 4.出口處預測值圖4 機組停機時過熱器管道進出口溫度實測值與預測值Fig.4 Measured and predicted values of inlet and outlet temperatures for shutdown condition

由圖2中的運行工況溫度預測曲線可以看出,預測值隨時間變化趨勢與實測值基本相同。圖中前45 min運行時間為用于建立模型的10組數據的預測值,而后25 min即為5組驗證數據的預測結果。從圖中可以看出,雖然在第1組驗證數據處的預測偏差稍大以外,整體預測結果的發展趨勢與實測數據保持一致。

圖3和圖4分別代表啟動工況和停機工況時過熱器管壁溫度預測曲線,可以看出,在機組啟停兩個階段,對管壁溫度的預測趨勢也基本與實際測得的溫度變化趨勢保持一致。但相比于運行工況,啟停兩個階段預測溫度偏差明顯較高,這說明在蒸汽溫度出現波動較大的情況下,預測精度相對要低一些。

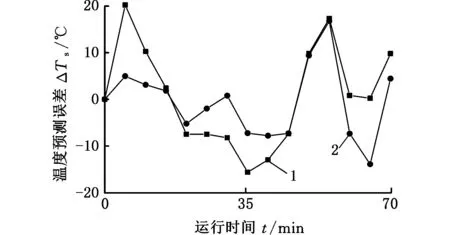

3.2模型誤差分析

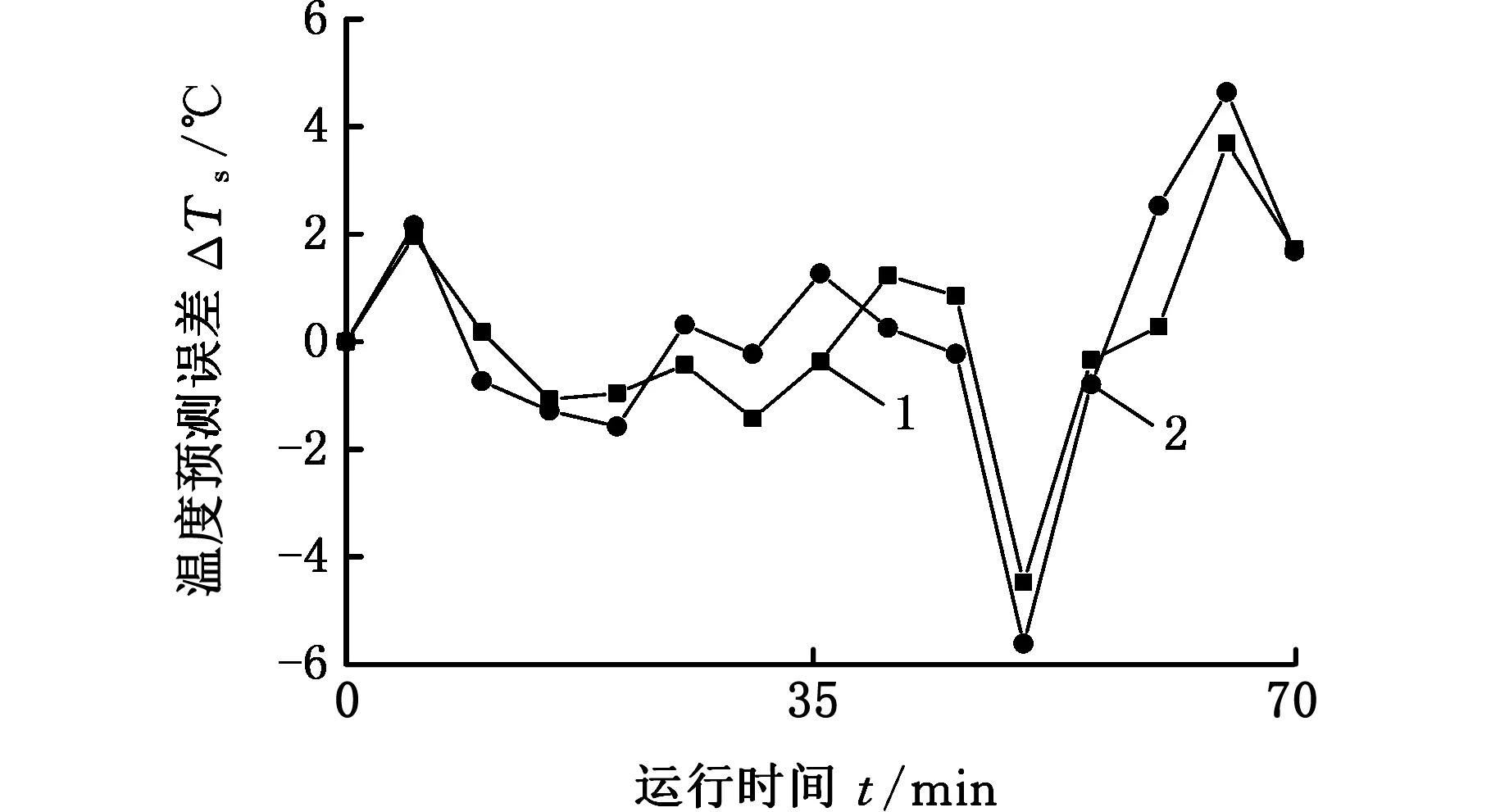

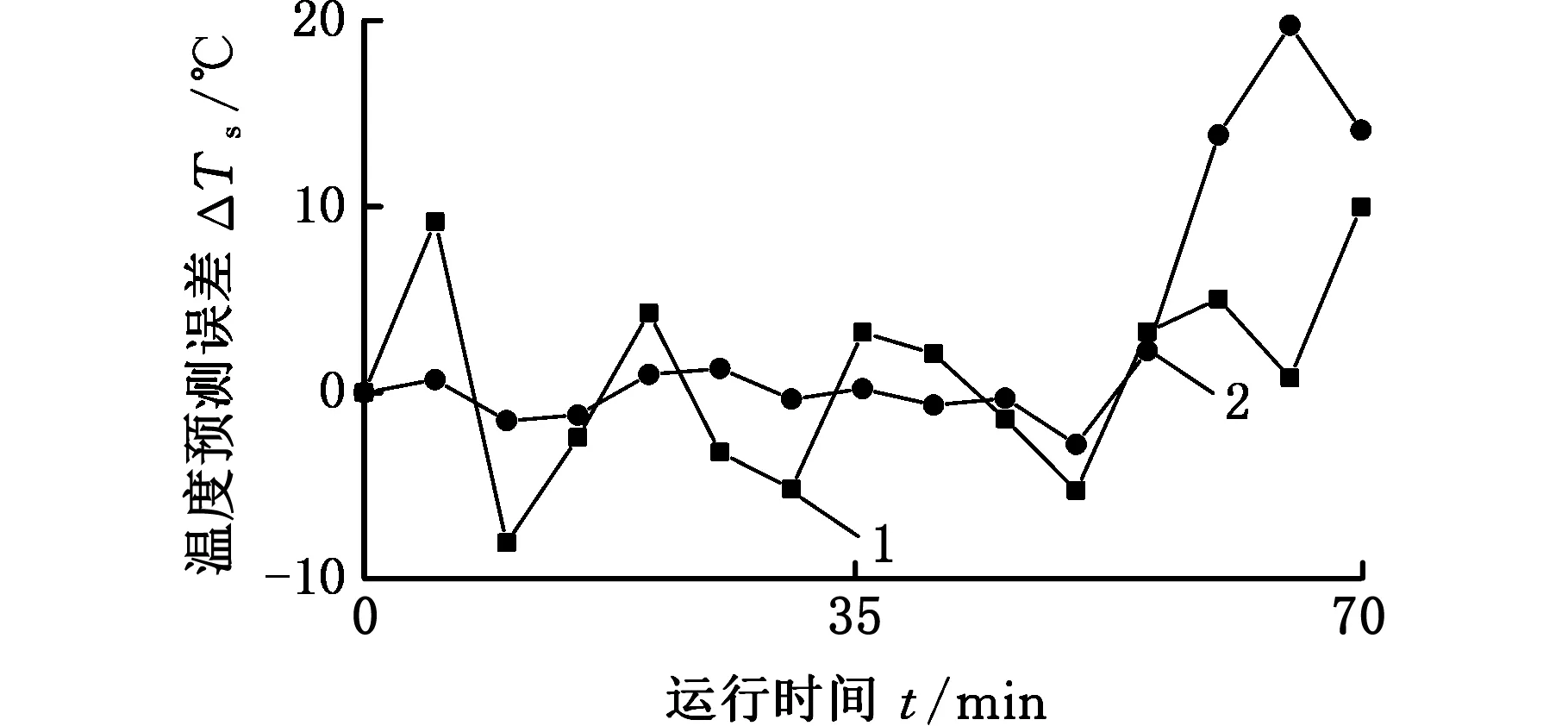

圖5~圖7所示為實測數據與預測數據的絕對誤差,其中運行階段的溫度預測偏差相對較小,最大誤差為-5.6 ℃,而啟動和停機階段受到蒸汽溫度波動的影響,預測溫度誤差相對較高。從后5組的預測結果來看,最大誤差出現在對啟動階段的出口處溫度預測中,約為19.7 ℃。通常,電廠將過熱器管壁超溫報警范圍會控制在正常值之上的15~20 ℃,因此,這個預測誤差基本可以滿足工程預測需求。

1.入口處預測誤差 2.出口處預測誤差圖5 機組運行時過熱器管道進出口溫度預測誤差Fig.5 Prediction errors of inlet and outlet temperatures for running condition

1.入口處預測誤差 2.出口處預測誤差圖6 機組啟動時過熱器管道進出口溫度預測誤差Fig.6 Prediction errors of inlet and outlet temperatures for startup condition

1.入口處預測誤差 2.出口處預測誤差圖7 機組停機時過熱器管道進出口溫度預測誤差Fig.7 Prediction errors of inlet and outlet temperatures for shutdown condition

從模型的預測精度分析,如表3所示,最大平均相對誤差為2.012%。其中,在蒸汽波動相對平穩的運行階段,預測精度較高,最大平均相對誤差僅為0.556%,在前45 min的建模階段,入口處和出口處的平均相對誤差都小于0.2%。由此可見,該預測模型能夠滿足預測要求。

表3 過熱器管組進出口處溫度預測效果比較

從預測結果上看,灰色系統預測方法可以用于預測過熱器管壁進出口溫度的變化趨勢。

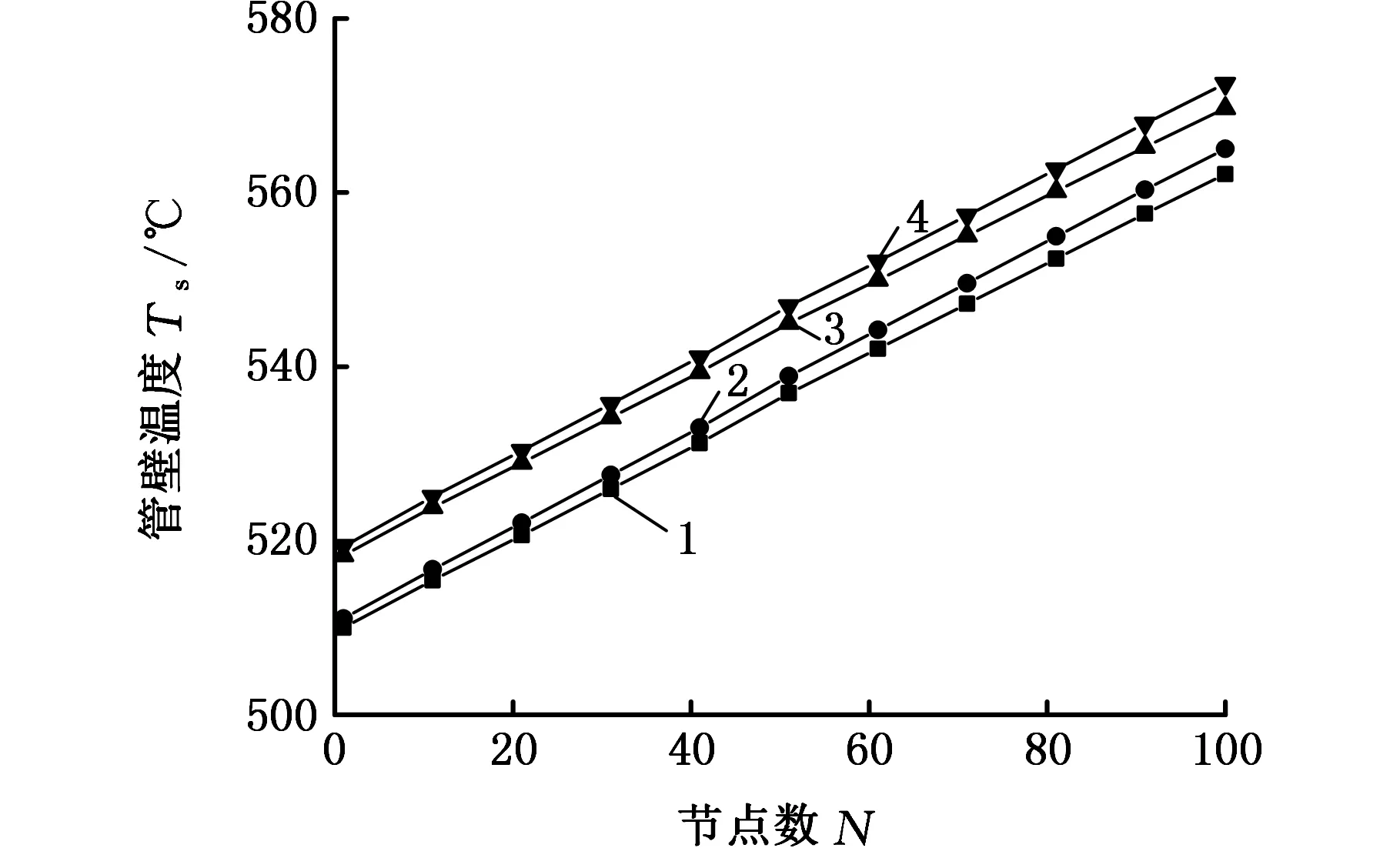

3.3爐內管壁溫度計算

將上兩節得出的過熱器管壁進出口處溫度實測值和預測值分別作為輸入條件,選取其中第10組數據代入式(15)~式(19)進行計算。為了簡便,暫時不考慮管內氧化皮、蒸汽流動等影響因素,外部煙氣環境條件設定為恒定不變,計算結果如圖8所示。

1.入口實測計算值 2.入口預測計算值3.出口實測計算值 4.出口預測計算值圖8 運行工況時過熱器某根管壁溫度計算值Fig.8 Calculated temperatures in inlet and outlet section for running condition

從圖8中可以看出,以10號管進出口處溫度預測值為輸入條件計算得到的管壁溫度計算結果與實測值作為輸入條件時的計算結果基本吻合,最大溫度誤差小于2.9 ℃,平均相對誤差約為0.52%,因此,可以認為采用灰色系統預測方法得到的預測結果可用于過熱器管壁溫度計算。

4 結論

經過實際應用計算,基于灰色系統預測方法和有限容積法建立的過熱器管壁溫度預測計算模型可以用于過熱器管壁溫度計算和超溫預警中,對火電機組的穩定運行具有很好的指導作用。

(1)對于過熱器管組全部或局部安裝爐外壁溫測點的鍋爐機組,預測模型可以根據爐外管壁測點值,進行短期內變化趨勢的預測。

(2)對于處于高溫危險區域的單根管道,可以采用有限容積法計算爐內單管各管段的管壁溫度分布情況,作為預判出現超溫爆管的手段之一。

[1] XU H, DENG B, JIANG D F, et al. The Finite Volume Method for Evaluating the Wall Temperature Profiles of the Superheater and Reheater Tubes in Power Plant. [J]. Applied Thermal Engineering, 2016, 112:362-370.

[2] 王孟浩.大容量電站鍋爐過熱器再熱器溫度偏差原因及防止對策[J].鍋爐技術,1992(3):1-11.

WANG Menghao. The Protection Measure and the Temperature Deviation for the Superheater and Reheater of the High Capacity Utility Boiler[J]. Boiler Technology, 1992(3): 1-11.

[3] 徐鴻,郭鵬,李鴻源,等. 基于SH模態導波桿的電站高溫結構壁厚測量方法[J]. 中國機械工程,2017,28(7):757-763.

XU Hong, GUO Peng, LI Hongyuan, et al. Thickness Measuring Method of High-temperature Power Plant Structures Based on SH Mode Waveguide[J]. China Mechanical Engineering, 2017, 28(7): 757-763.

[4] 劉林華,王孟浩,楊宗煊.電站鍋爐過熱器和再熱器管壁溫度計算的一種新方法[J].動力工程,1995,15(2):1-4.

LIU Linhua, WANG Menghao, YANG Zongxuan. A New Way to Calculate the Wall Temperature of Superheaters and Reheaters of Utility Boilers [J]. Power Engineering, 1995, 15(2):1-4.

[5] 王孟浩,王衡,陳朝柱,等.高參數大容量電站鍋爐過熱器再熱器的超溫問題和爐內壁溫在線監測[J].鍋爐技術,2009,40(1):5-11.

WANG Menghao, WANG Heng, CHEN Chaozhu, et al. The Heated Tube Overheating Problem of Superheater and Reheater in High Parameter Large Capacity Utility Boilers and Tube Wall Temperature Online Monitor [J]. Boiler Technology, 2009, 40(1):5-11.

[6] 閻維平,陳華桂,葉學民,等. 電站鍋爐高溫對流受熱面管壁溫度的校核算法[J]. 動力工程,2002,22(3):1768-1771.

YAN Weiping , CHEN Huagui, YE Xuemin, et al. Calibration Method for Calculating Tube Wall Temperature of the High Temperature Convective Heat Transfer Surface in the Utility Boilers [J]. Power Engineering, 2002,22(3):1768-1771.

[7] 陳立甲, 傘冶,王子才,等. 鍋爐過熱器系統機理與神經網絡組合建模方法[J]. 中國電機工程學報,2001,21(1):73-76.

CHEN Lijia, SAN Ye, WANG Zicai, et al. A Physical Law and Neural Network Integrated Modeling Method for Boiler Superheater Systems[J]. Proceedings of the CSEE, 2001, 21(1):73-76.

[8] 陳朝松,張樹林,劉平元,等.優化壁溫計算模型及其在電站鍋爐壁溫在線監測中的應用[J]. 動力工程,2009, 29(9):818-822.

CHEN Chaosong, ZHANG Shulin, LIU Pingyuan, et al. Application of Optimized Wall Temperature Calculation Model in Wall Temperature On-line Monitoring of Utility Boiler [J]. Journal of Power Engineering, 2009, 29(9):818-822.

[9] 趙志淵,徐鴻,林振嫻. 氧化膜的生長對管壁溫度和氧化膜溫度的影響[J]. 動力工程學報,2011,31(5): 330-335.

ZHAO Zhiyuan, XU Hong , LIN Zhenxian. Effect of Oxide Film Growth on Tube Wall and the Film Temperatures [J]. Journal of Chinese Society of Power Engineering, 2011,31(5): 330-335.

[10] 丁士發,楊凱鏇.超臨界鍋爐高溫受熱面屏間熱偏差在線優化研究[J].動力工程學報,2011,31(4):243-247.

DING Shifa, YANG Kaixuan. Online Optimization on Thermal Deviation of High-temperature Heat Pipe Panels for a Supercritical Boiler [J]. Journal of Chinese Society of Power Engineering, 2011,31(4):243-247.

[11] 陳端雨,崇培安,陶麗,等. 神經網絡在超臨界鍋爐熱偏差優化調整中的應用[J]. 鍋爐技術,2013, 44(4):4-8.

CHEN Duanyu, CHONG Peian, TAO Li, et al. Neural Network in Supercritical Thermal Deviation of Boiler Optimization and Adjustment Application [J]. Boiler Technology, 2013, 44(4):4-8.

[12] 仝營,鐘崴,童水光.基于機制模型與數據驅動的超臨界鍋爐性能在線預測方法[J].中國電機工程學報,2015,35(10):2487-2494.

TONG Ying, ZHONG Wei, TONG Shuiguang. Performance Online Prediction of Supercritical Boilers Based on Mechanism and Data-driven Model[J]. Proceedings of the CSEE, 2015,35(10):2487-2494.

[13] 劉思峰,黨耀國,方志耕,等.灰色系統理論及其應用[M].北京:科學出版社,2004:134-141.

LIU Sifeng, DANG Yaoguo, FANG Zhigeng, et al. Grey System Theory and Application[M]. Beijing: Science Press, 2004:134-141.

[14] 錢吳永,黨耀國. 基于振蕩序列的GM(1,1)模型 [J]. 系統工程理論與實踐,2009,29(3):149-154.

QIAN Wuyong, DANG Yaoguo. GM(1,1)Model Based on Oscilation Sequences[J]. System Engineering-Theory amp; Practice, 2009, 29(3):149-154.

[15] 余岳溪,廖宏楷,吳燕玲,等. 基于熱工水利耦合求解的電站鍋爐爐管壁溫研究[J]. 動力工程學報,2015,35(1):1-7.

YU Yuexi, LIAO Hongkai, WU Yanling, et al. Study on Tube Wall Temperature of Power Plant Boilers Based on Coupled Thermal Hydraulic Analysis [J]. Journal of Chinese Society of Power Engineering, 2015,35(1):1-7.

[16] INCROPERA F P, DEWITT D P. Introduction to Heat Transfer [M].3rd ed. New York: Wiley, 1996:229-279.

[17] 周強泰,周克毅,冷偉,等. 鍋爐原理[M].北京:中國電力出版社,2009:89-96.

ZHOU Qiangtai, ZHOU Keyi, LENG Wei, et al. Fundamentals of Boilers in Thermal Power Plants[M]. Beijing: China Electric Power Press, 2009:89-96.

[18] KUZNETSOVN W, MITOR W W, DUBOVSKI I E, et al. Thermal Calculations of Steam Boilers (Standard Method)[M]. Moscow: Energia,1973:61-68.

(編輯王旻玥)

PredictionModelofSuperheaterTubeWallTemperaturesBasedonGreySystem

XU Hong1DENG Bo1JIANG Dongfang2GUO Peng1NI Yongzhong1

1.School of Energy, Power and Mechanical Engineering,North China Electric Power University,Beijing,102206 2.State Grid Energy Research Institute,Beijing,102209

A grey model was established for forecasting the temperatures in the inlet and outlet sections of superheater tubes in power plants, based on the external furnace temperature data. Combined with the finite volume method, the temperature distribution of the single tube wall was calculated. The real measured data of final superheater were used as inputs of the prediction model to analyze the prediction accuracy under three conditions. Results show that the accuracy exceeds 99%. Under the running conditions, the calculated errors of temperature of single tube wall are less than 2.9 ℃. The model may predict and calculate the variation of tube temperature accurately, and has good guiding significances for the safety operation in power plants.

grey system; superheater tube wall; finite volume method; prediction model

TP391.9;TK229.6

10.3969/j.issn.1004-132X.2017.22.003

2017-04-11

國家自然科學基金資助項目(51134016);中央高校基本科研業務費專項資金資助項目(2014XS23)

徐鴻,男,1959年生。華北電力大學能源動力與機械工程學院教授、博士研究生導師。主要研究方向為電站設備安全及壽命評估、高溫部件損傷表征與檢測技術。發表論文70余篇。E-mail:xuhong@ncepu.edu.cn。鄧博,男,1981年生。華北電力大學能源動力與機械工程學院博士研究生。蔣東方,男,1986年生。國網能源研究院工程師。郭鵬,男,1987年生。華北電力大學能源動力與機械工程學院博士研究生。倪永中,男,1976年生。華北電力大學能源動力與機械工程學院講師。