在役立式液氨儲罐腐蝕剩余強度的安全評定①

吳澤寧 劉長海 李 蕊 張瑩光

(1.東北石油大學機械科學與工程學院;2.中國石油大慶石化公司熱電廠)

在役立式液氨儲罐腐蝕剩余強度的安全評定①

吳澤寧1劉長海1李 蕊2張瑩光1

(1.東北石油大學機械科學與工程學院;2.中國石油大慶石化公司熱電廠)

對在役立式液氨儲罐腐蝕減薄后的強度進行了安全評定。通過對在役立式液氨儲罐實際腐蝕情況的監測和測量的數據進行分析,得出儲罐上封頭和筒體的腐蝕速率為0.10mm/a,下封頭的腐蝕速率為0.14mm/a。運用ANSYS Workbench建立有限元分析模型,對液氨儲罐腐蝕前后進行了應力數值模擬對比,給出了立式液氨儲罐不同時限腐蝕后的應力狀態、最大應力值位置和危險截面,并依據JB 4732-1995(2005)對危險截面進行等效線性化分析和準確的應力分類,最后依據標準進行強度評定。結果表明:在設計使用壽命年限內,即使腐蝕情況嚴重超出預期,液氨儲罐的整體強度仍滿足使用要求,用常規設計確定的儲罐壁厚偏于保守。

立式液氨儲罐 腐蝕 強度 安全評定 ANSYS Workbench

隨著使用年限的增加,在役立式液氨儲罐由于內部介質的腐蝕和外界環境的影響結構會發生變化,如壁厚減薄、內壁面出現腐蝕缺陷等[1~3],這將削弱儲罐的強度,嚴重時甚至會對人民的生命財產安全和環境構成嚴重威脅。為了確保儲罐在生產中的安全,企業會定期對儲罐進行檢修,如宏觀檢查、無損檢測及理化檢驗等。對已發生腐蝕的儲罐,剩余強度能否滿足儲罐設計壽命的要求,是企業技術人員關注的主要問題[4,5]。基于此,筆者對某石化公司在役立式液氨儲罐的實際腐蝕情況進行監測,并對測量數據進行分析。

1 立式液氨儲罐分析模型

1.1 儲罐結構參數

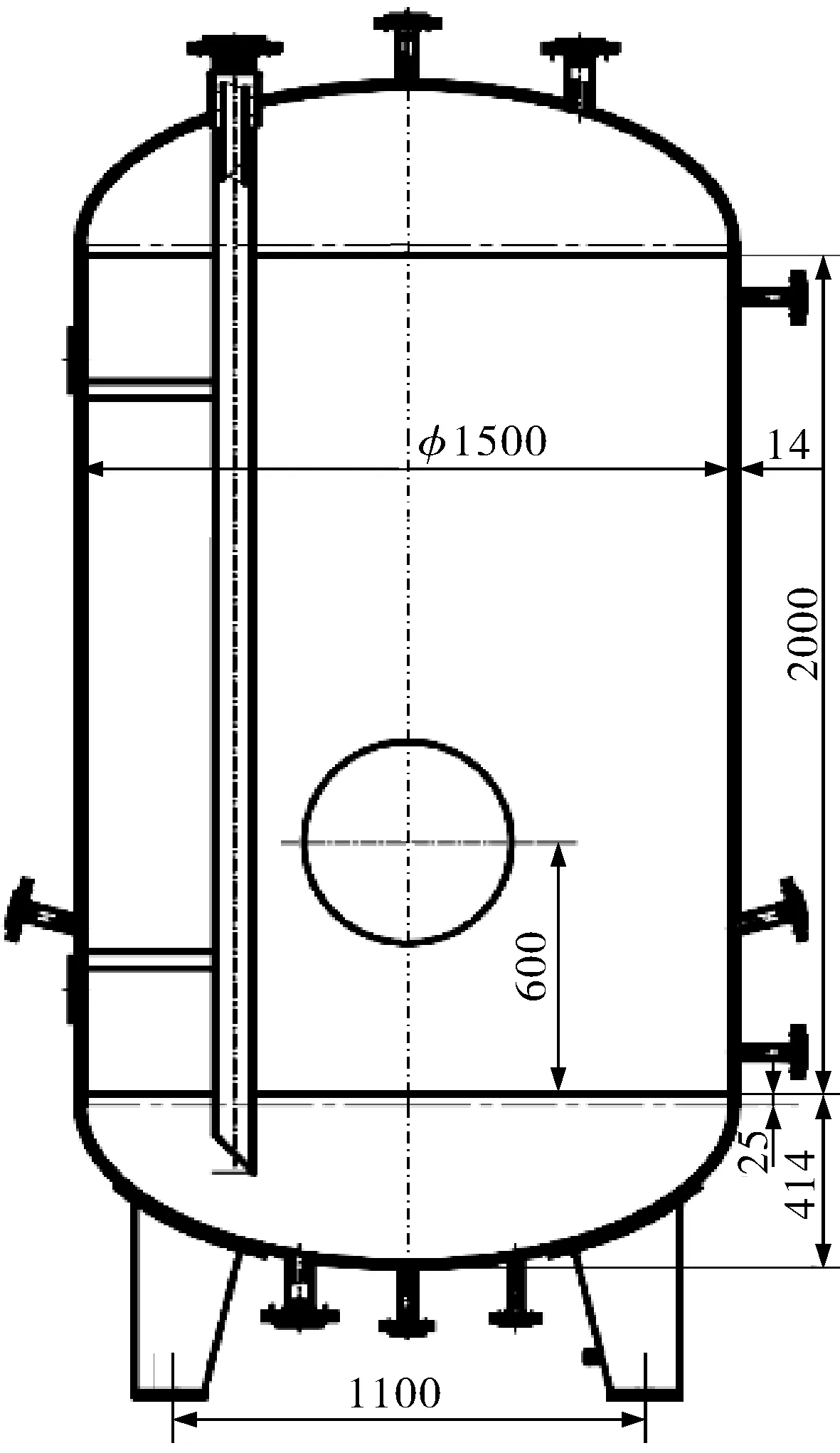

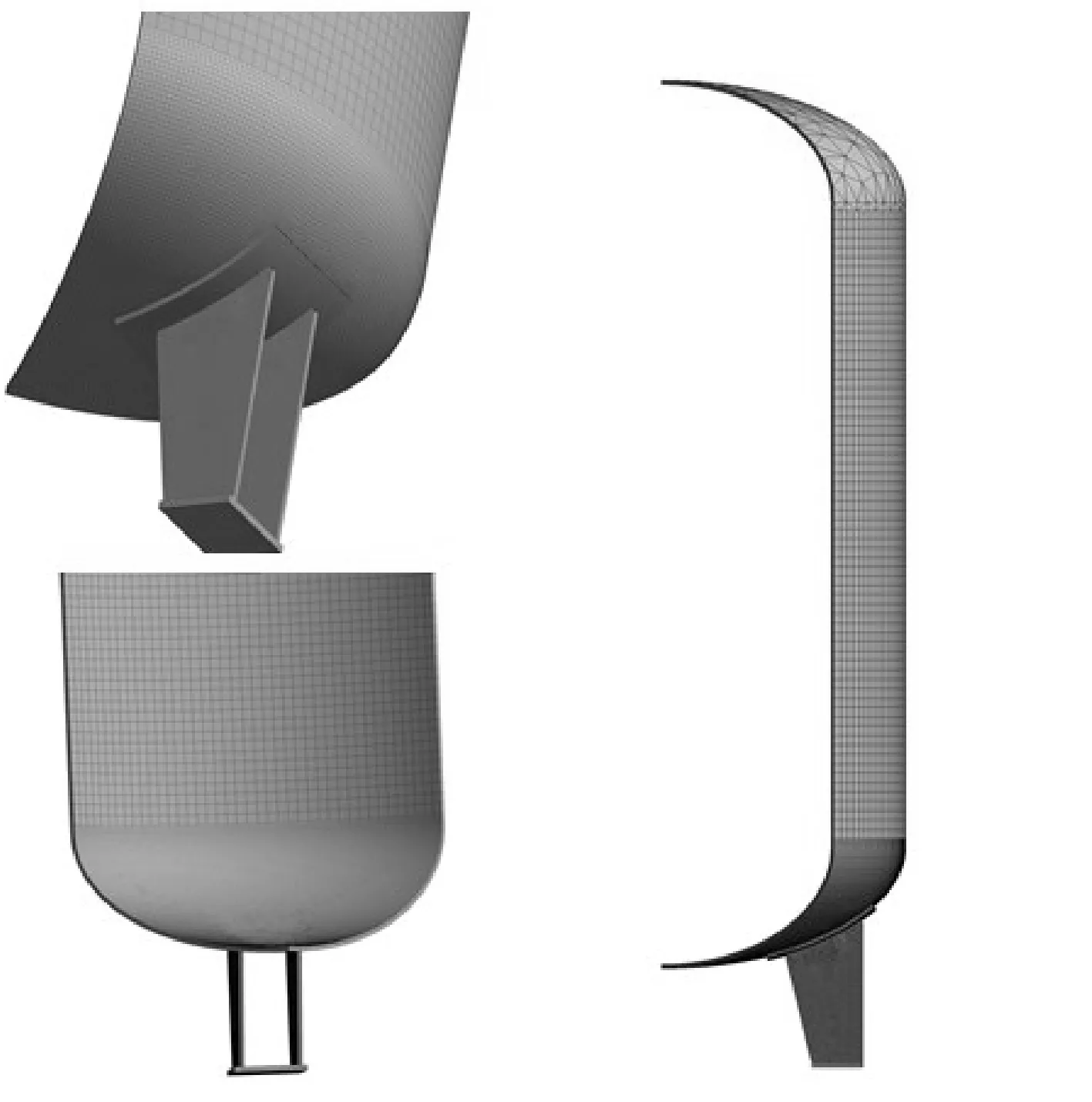

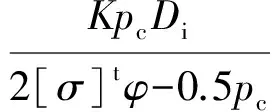

某石化公司的在役立式液氨儲罐結構如圖1所示,設計參數如下:

設計溫度t-35℃

設計壓力pc2.16MPa

設計體積V4.5m3

公稱直徑D1 500mm

筒體長度L2 000mm

設計厚度δ14mm

工作壓力pw1.93MPa

工作溫度T-35~50℃

圖1 液氨儲罐整體結構

儲罐封頭選用標準橢圓形封頭,支座為4個支撐式支座,該液氨儲罐的殼體與支撐式支座墊板采用16MnDR鋼材,支撐式支座和其他采用Q235B鋼材,該儲罐設計使用年限為30年。16MnDR力學性能參數如下:

屈服強度σs315MPa

抗拉強度σb490MPa

泊松比μ0.3

伸長率A21%

設計溫度下設計應力強度Sm188MPa

設計溫度下彈性模量Et201GPa

1.2 儲罐的腐蝕狀況

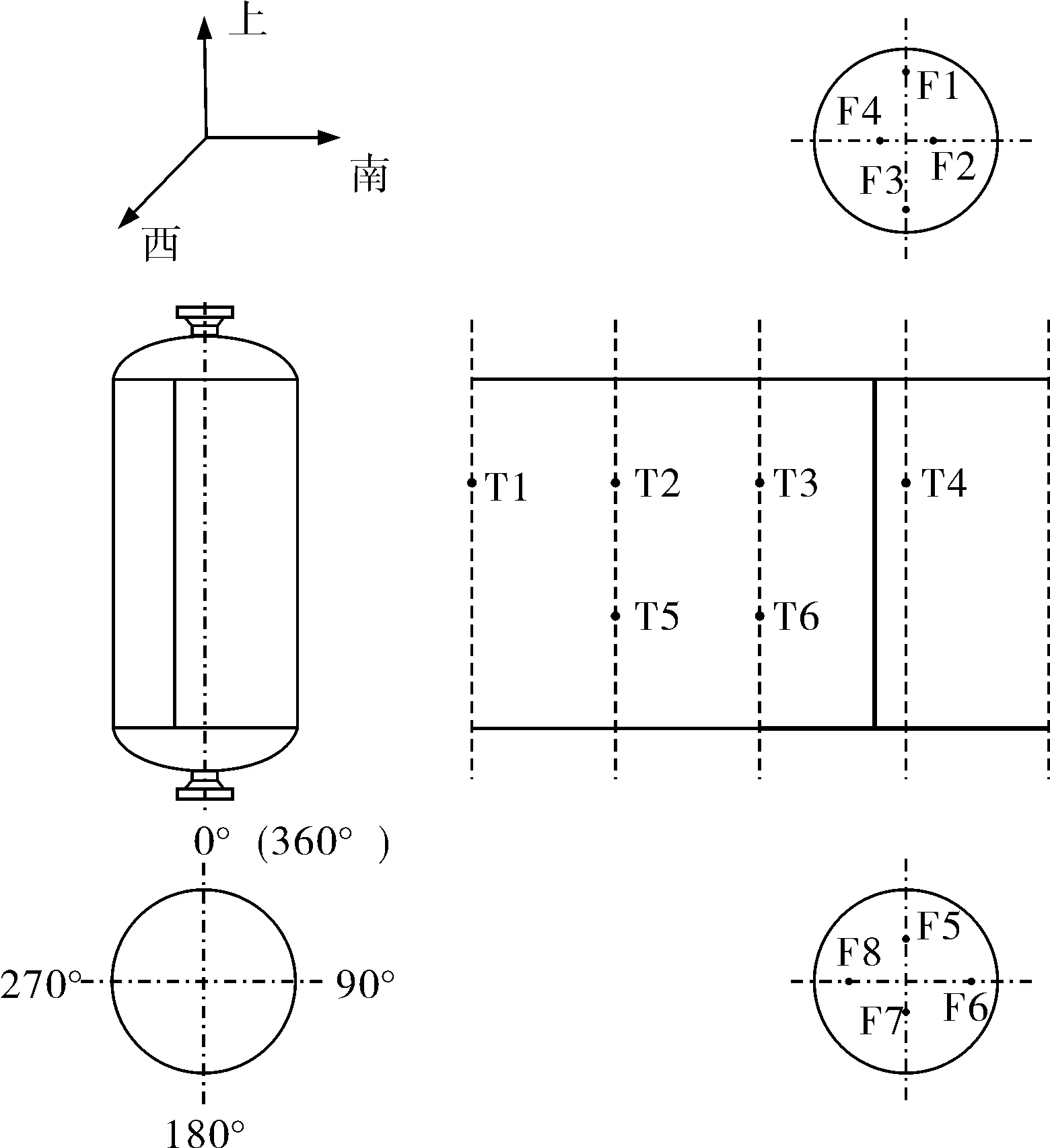

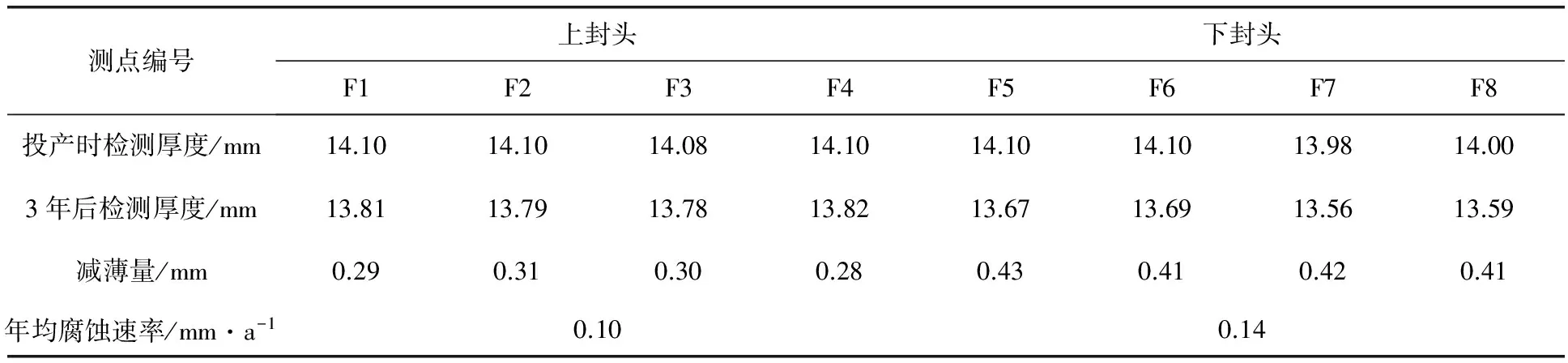

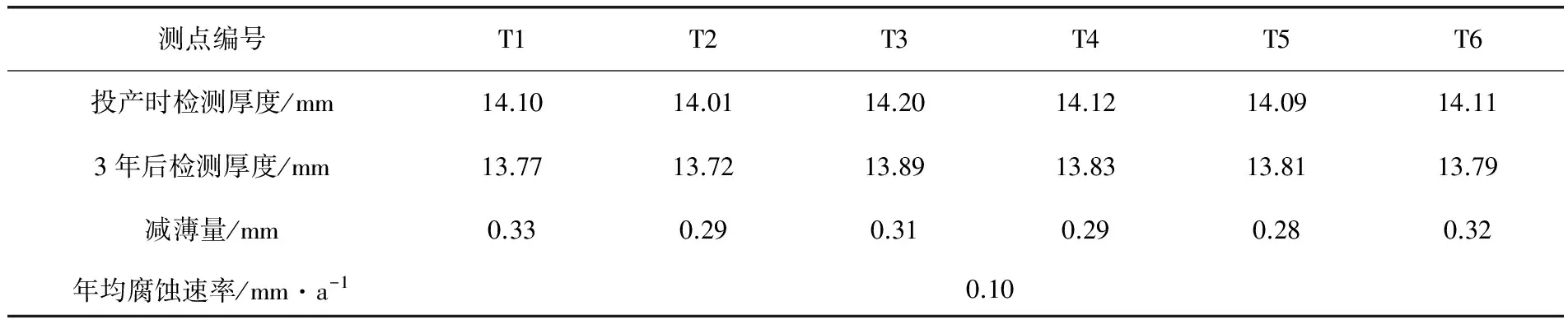

儲罐于2012年7月首次投產,2015年8月開罐檢修時發現容器內壁整體發生腐蝕,儲罐下封頭的腐蝕比筒體嚴重。按設計條件要求,罐體腐蝕裕量取3mm,檢修時厚度測量點與投產時測厚位置相同,如圖2所示。封頭和筒體的初始測厚數據和本次檢修測厚數據分別見表1、2。數據表明儲罐腐蝕程度嚴重。對比兩次測厚,發現儲罐下封頭減薄量較大,年均腐蝕速率較大。

圖2 液氨儲罐壁厚測點位置

表1 封頭測點厚度數據

表2 筒體測點厚度數據

1.3 液氨儲罐的有限元分析模型

已知在役立式液氨儲罐的殼體與4個支撐式支座組成對稱結構,載荷分布也為軸對稱分布,因此,基于ANSYS Workbench軟件進行液氨儲罐建模時,可暫不考慮儲罐上的接管等附屬結構,根據儲罐結構和載荷的對稱特性,取包含一個完整支座在內儲罐的1/4模型為研究對象,單元類型是進行網格劃分時所使用的單元形式,采用SOLID186三維結構實體單元對液氨儲罐進行模擬分析[6,7],網格劃分后的液氨儲罐有限元模型如圖3所示。邊界條件主要由3部分組成:支座底面施加固定約束,儲罐對稱邊界施加對稱約束。設計條件下儲罐內表面施加內壓2.16MPa,工作狀態下儲罐內表面施加內壓1.93MPa[6~8]。

圖3 液氨儲罐有限元模型

2 儲罐的應力分析與安全評定

通常,無水液氨對鋼只會產生輕微的腐蝕,如果液氨在充裝、排料和檢修的過程中混入空氣,空氣中的二氧化碳、氧氣、氮氣與液氨和罐壁材料發生系列反應,形成應力腐蝕環境,尤其是產生的碳基甲酸氨會加速罐體腐蝕[8]。由表1、2可知,儲罐上封頭、下封頭、筒體3年腐蝕減薄量的范圍分別為0.28~0.31mm、0.41~0.43mm、0.28~0.33mm。基于此,可得儲罐上封頭和筒體的年均腐蝕速率為0.10mm/a,下封頭腐蝕速率較大,為0.14mm/a,儲罐的腐蝕裕量為3mm,設計壽命為30年,可見下封頭的腐蝕已經超出設計預期。因此,根據實際腐蝕情況,利用ANSYS Workbench軟件和罐體設計參數,進行儲罐在設計使用年限內的應力分析和安全評定十分重要。

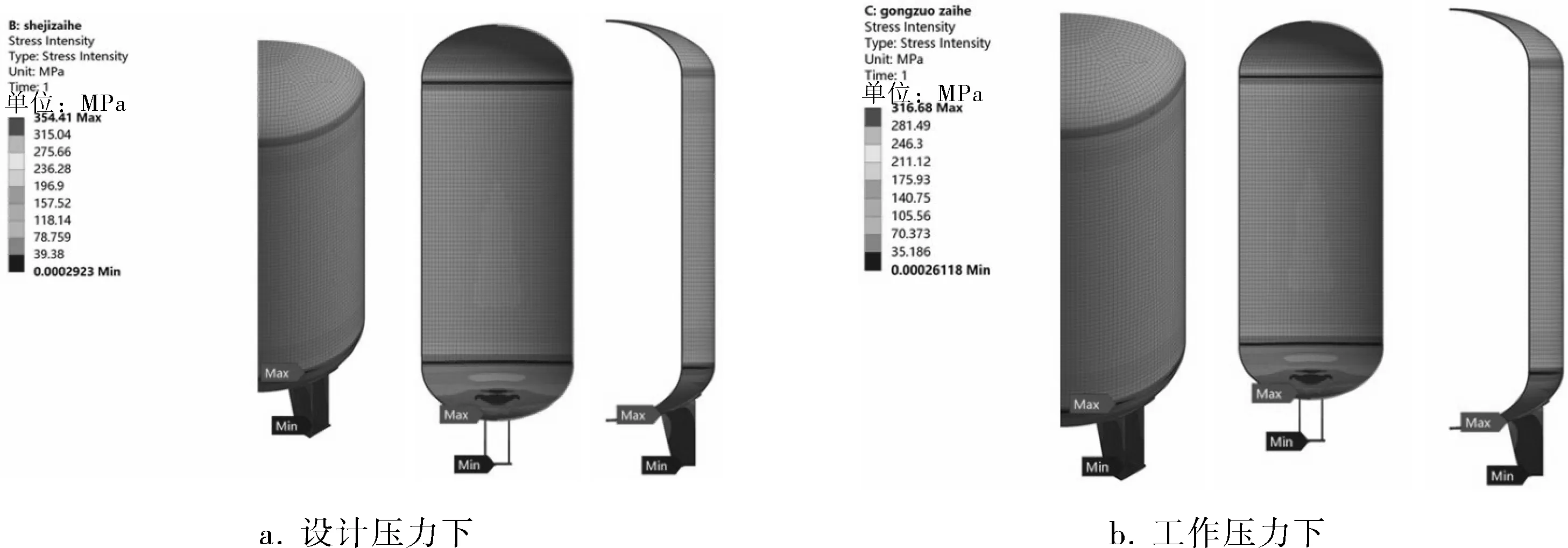

2.1 儲罐的常規應力分析與強度評定

液氨儲罐在設計載荷與工作載荷下的應力分布如圖4所示。儲罐整體ANSYS Workbench應力分析結果表明,最大的應力值出現在支撐式支座腹板與墊板的連接處,在設計載荷下為354.41MPa,工作載荷下為316.68MPa。同時,在下封頭與筒體連接的區域上,出現應力較大值點,即橢圓形封頭頂為中心的一定范圍以外和封頭與圓筒連接的區域為應力集中區,具體位置如圖5所示。此處應力雖然已經超過材料的許用應力,但并不一定表示結構強度不夠,因為在這種結構不連續區域,具體情況應根據分析設計的要求對計算結果做進一步的分析與評定。

圖4 液氨儲罐整體應力分布

圖5 在役立式液氨儲罐最大應力點與較大應力點位置

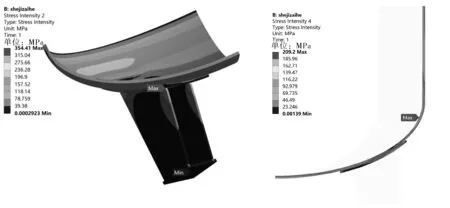

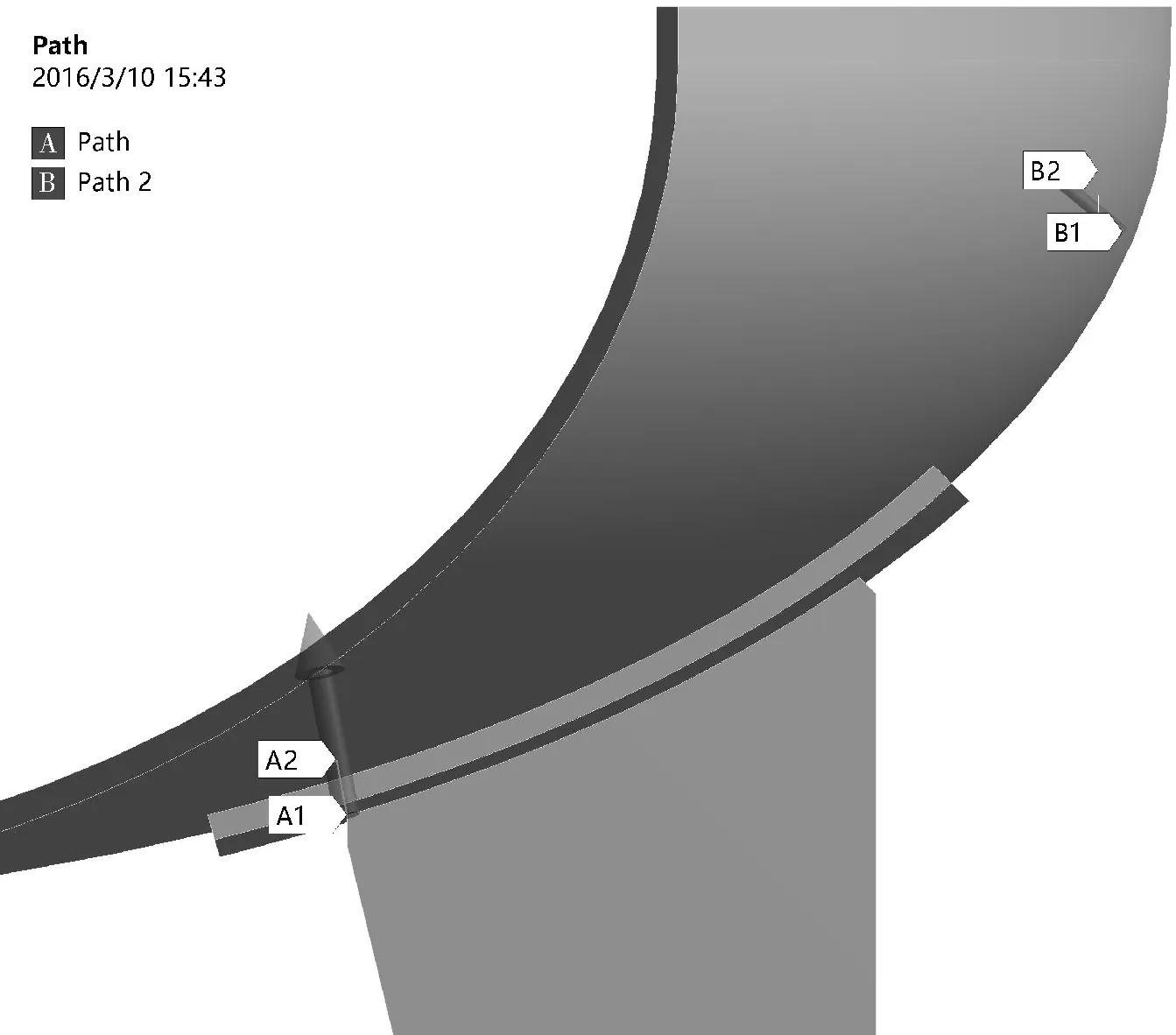

JB 4732-1995(2005)從工程應用實際出發,把壓力容器各處的應力分為一次總體薄膜應力Pm、一次局部薄膜應力PL、一次彎曲應力Pb、二次應力Q和峰值應力F五大類。利用有限元計算來獲得評定結果時,要求對可能危險位置進行線性化處理,并進行應力分類評定[9]。應力線性化路徑選取應盡可能垂直于最大應力輪廓線,如果實施比較困難,至少也應垂直于橫截面(壁厚)的中面。考慮液氨儲罐的整體結構不連續,分別在應力最大值點和封頭與筒體的連接處選取兩條路徑,進行分析評定。選取的路徑如圖6所示。

圖6 路徑A1-A2與路徑B1-B2

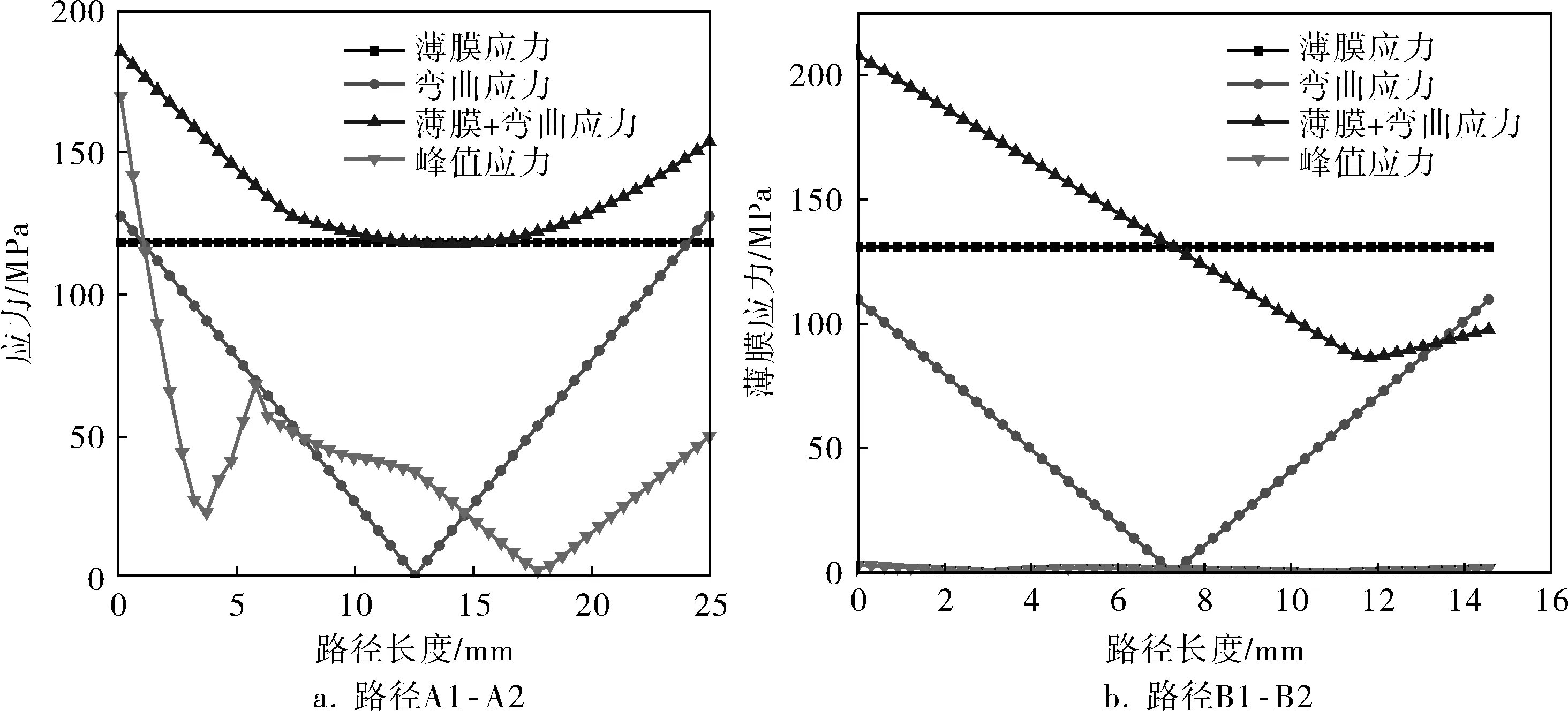

ANSYS Workbench等效線性化處理結果僅區分出了薄膜應力、彎曲應力、薄膜加彎曲應力及峰值應力等的具體數值,并未給出具體類別,在強度評定時,還要考慮具體路徑上的結構特點和載荷性質進而確定應該歸為哪一項應力。由圖6可知,兩條路徑均位于結構不連續處,路徑A1-A2屬于支承結構與封頭連接處,該處的薄膜應力為PL,彎曲應力為Pb。路徑B1-B2屬于封頭與筒體連接處,該處的薄膜應力為PL,彎曲應力為Q。圖7給出了應力線性化曲線圖,其中薄膜應力不隨位移的改變而改變,所以表現為直線,彎曲應力呈對稱分布,路徑A1-A2的薄膜加彎曲應力的曲線表現為在支座墊板厚度部分隨位移的增大而減小,在殼體厚度部分隨位移的增大而增大。路徑B1-B2的薄膜加彎曲應力的曲線隨位移的增大而減小,在靠近外壁面的部分區域呈現出上升的趨勢。線性化處理后可知:路徑A1-A2的一次薄膜應力PL=118.06MPa,一次彎曲應力最大值為127.47MPa,一次薄膜加彎曲應力為185.68MPa,3種線性化應力的限制值均為1.5Sm=282MPa,路徑A1-A2的應力評定結果為合格;路徑B1-B2的一次薄膜應力PL=131.03MPa,二次應力Q=109.87MPa,一次加二次應力為186.00MPa,其中一次應力的限制值為1.5Sm=282MPa,一次加二次應力的限制值為3Sm=564MPa,路徑B1-B2的應力評定結果為合格。

圖7 應力線性化曲線

應力評定結果表明該在役立式液氨儲罐未發生腐蝕時,沿路徑B1-B2的應力值比沿路徑A1-A2的應力值大,即液氨儲罐下封頭應力集中處相較于支座上應力最大值處更為危險[10,11]。

2.2 儲罐腐蝕后的應力分析與評定

在役立式液氨儲罐腐蝕后,其罐體壁厚隨運行時間減薄,強度也將隨壁厚的減薄而逐漸削弱。考慮腐蝕后儲罐的整體結構基本保持不變,假定儲罐在相同腐蝕環境和類型(均勻腐蝕)下,計算儲罐服役5、10、15、20、25、30年時的壁厚,依次得到6種儲罐有限元分析模型,并進行ANSYS Workbench應力分析,同樣對危險位置線性化處理并進行應力評定。

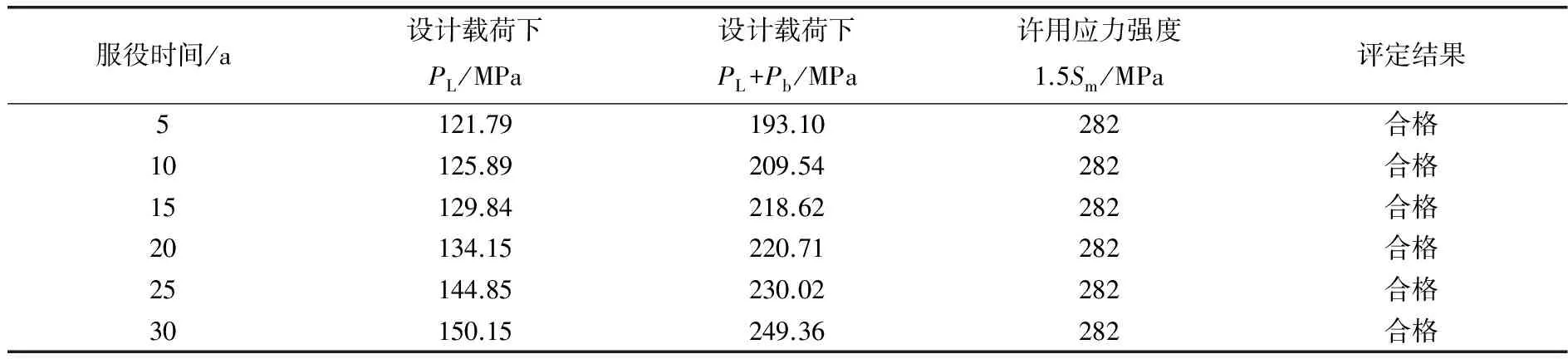

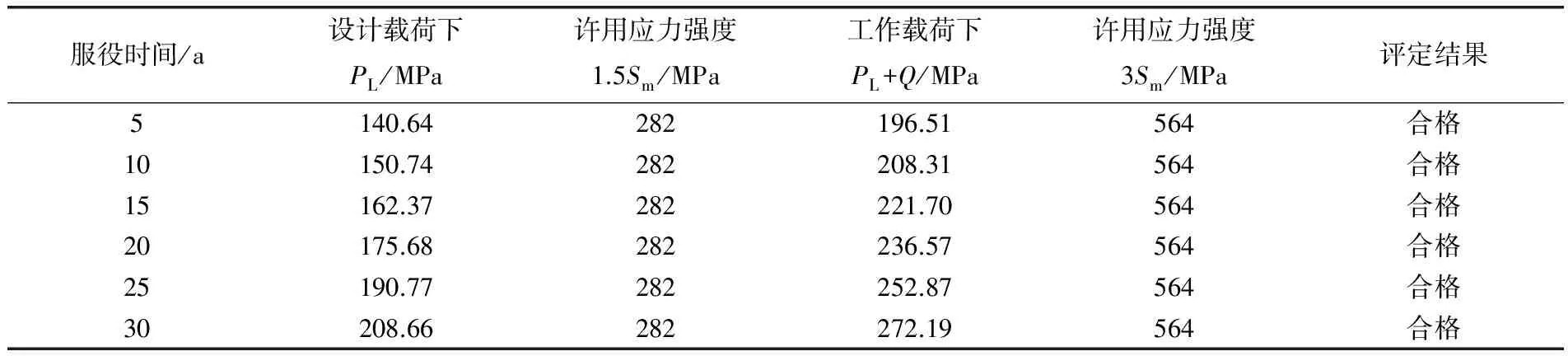

ANSYS Workbench應力分析結果可知,腐蝕后液氨儲罐的整體應力最大值所在的位置同未腐蝕的液氨儲罐相同,均出現在支撐式支座腹板和墊板的連接處附近。模型選取的A評定路徑和B評定路徑與儲罐常規應力分析相同。由分析可知,路徑A1-A2只需校核設計載荷下的PL和PL+Pb,B1-B2需校核設計載荷下的PL與工作載荷下的PL+Q。線性化結果與應力評定見表3、4。

表3 路徑A1-A2應力線性化與評定結果

表4 路徑B1-B2應力線性化與評定結果

表3、4對不同服役年限的在役立式液氨儲罐進行強度評定。經核算,在服役時間內A評定路徑的一次局部薄膜應力均小于其限制值282MPa,一次局部薄膜應力加一次彎曲應力也均小于其限制值282MPa,滿足強度要求;同樣,B評定路徑的一次局部薄膜應力均小于其限制值282MPa,滿足強度要求。但B評定路徑位于下封頭與筒體的連接處,存在較大的彎曲應力,需校核其工作載荷下的一次加二次應力,由表4可知, B路徑處工作載荷下的一次加二次應力均小于其自限值564MPa。

3 結論

3.1 當在役的液氨儲罐腐蝕程度超出了設計預期時,需要對液氨儲罐進行腐蝕分析并進行安全評定,以確定其是否能滿足設計使用要求。運用ANSYS Workbench對未腐蝕和腐蝕后的液氨儲罐進行了有限元分析,得出了液氨儲罐在受到均勻腐蝕后的應力分布。根據分析可知,液氨儲罐在受到腐蝕介質的均勻腐蝕時,支座腹板與墊板的連接處應力達到最大值,下封頭的應力分布最為復雜,支座墊板以上的封頭出現較大的應力值。依據JB 4732-1995(2005)對儲罐支座和下封頭部分的危險截面進行等效線性化分析,并進行強度校核。分析結果表明,液氨儲罐設計使用壽命內支座處危險截面應力強度小于其限制值,而下封頭危險截面也小于其限制值。因此,在實際腐蝕情況下,液氨儲罐在設計使用年限內也能滿足強度要求。

[1] 李俊斌,李彬喜.在役液氨儲罐應力場有限元分析與安全評定[J].石油和化工設備,2006,9(5):13~16.

[2] 羅敏,吳玲,劉巨保,等.在役液氨儲罐的剩余強度評定[J].化工機械,2007,34(6):326~328.

[3] 武銅柱.大型立式油罐發展綜述[J].石油化工設備技術,2004,25(3):56~59.

[4] Чжанхай Лю,Яньми Сун.Анализ Напряжений Укрепляющих Частей Штуцера Гидрирования[J].Строительство Нефтяных И Газовых Скважин На Суше И На Море,2013,(11):28~31.

[5] 鄭津洋,董其伍,桑芝富,等.過程設備設計[M].北京:化學工業出版社,2010:100~106.

[6] 張洪信,趙清海.ANSYS有限元分析完全自學手冊[M].北京:機械工業出版社,2008:23~46.

[7] 邢靜忠,王永崗.有限元基礎與ANSYS入門[M].北京:機械工業出版社,2004:145~158.

[8] 王海全.液氨儲罐筒體腐蝕原因分析及防范措施[J].化學工程與裝備,2014,(1):118~123.

[9] JB 4732-1995(2005),鋼制壓力容器——分析設計標準[S].北京:新華出版社,2005.

[10] 程新宇,馮曉偉,李治貴,等.基于ANSYS/WORKBENCH的壓力容器接管應力分析[J].石油和化工設備,2011,14(2):5~8.

[11] 余偉煒,高炳軍,陳洪軍,等.ANSYS在機械與化工裝備中的應用[M].北京:中國水利水電出版社,2007.

SafetyAssessmentonCorrosionResidualStrengthofVerticalLiquidAmmoniaTankinService

WU Ze-ning1,LIU Chang-hai1,LI Rui2,ZHANG Ying-guang1

(1.CollegeofMechanicalScienceandEngineering,NortheastPetroleumUniversity;2.ThermalPowerPlant,PetroChinaDaqingPetrochemicalCompany)

Safety assessment on the intensity of corroded vertical liquid ammonia vessel in service was implemented.Monitoring its corrosion status and analyzing the measured data show that the corrosion rate of the tank’s upper head and shell is 0.10mm/a with a corrosion rate of 0.14mm/a for the tank’s bottom head.Through making use of ANSYS Workbench to build a finite element analysis model,the numerical analysis and comparison of the stress state of the tank before and after corrosion were implemented to show the stress state,the location of maximum stress and the dangerous section of the tank corroded in different times.Having JB 4732-1995(2005) code based to analyze dangerous sections equivalently and linearly and to evaluate their strength and to classify the stress there shows that,within the design service life,in spite of the corrosion beyond the expectation seriously,the whole strength of the tank still meets the requirement and the tank’s wall thickness conventionally designed by rules is conservative.

vertical liquid storage tank,corrosion,strength,safety assessment,ANSYS Workbench

中國石油科技創新基金項目(2015D-5006-0602)。

吳澤寧(1991-),碩士研究生,從事化工過程機械的研究。

聯系人劉長海(1964-),教授,從事化工裝備的疲勞損傷與可靠性的研究,cawa0099@sina.com。

TQ053.2

A

0254-6094(2017)04-0431-06

2016-10-16,

2017-01-17)

(Continued from Page 406)

simulation to domestically and technically improving burners of the cracking furnace was implemented.The results of three cycles of operation designed show that,the burners run well and the heat load complies with the design index along with a reasonably-distributed furnace heat flux and a NOxemission reduced by 48.8%,in this way,the thermal efficiency is greatly improved and the flue temperature greatly reduced to prolong the running cycle.The whole technology has reached the international advanced level.

Keywordscracking furnace,burner,technical improvement on NOxemission