融合散斑干涉技術的陣列式洛倫茲力微顆粒探測方法?

代尚軍 吳思進 王曉東3) 史祎詩3)

1)(中國科學院大學材料科學與光電技術學院,北京 100049)

2)(北京信息科技大學儀器科學與光電工程學院,北京 100192)

3)(中國科學院光電研究院,北京 100094)

融合散斑干涉技術的陣列式洛倫茲力微顆粒探測方法?

代尚軍1)吳思進2)王曉東1)3)?史祎詩1)3)?

1)(中國科學院大學材料科學與光電技術學院,北京 100049)

2)(北京信息科技大學儀器科學與光電工程學院,北京 100192)

3)(中國科學院光電研究院,北京 100094)

陣列式,洛倫茲力,散斑干涉,無損檢測

提出了一種陣列式洛倫茲力微顆粒探測法,該方法結合了散斑干涉技術的全場位移測量、分辨率高等特性與洛倫茲力微顆粒探測法中探測量為矢量、可探測內部缺陷等優勢,探索了一種實時、在線、原位的缺陷檢測方法.針對陣列式洛倫茲力微顆粒探測法中陣列式排布的多個懸臂梁位移測量問題,設計了大剪切數字散斑干涉系統,使來自于被測懸臂梁和安裝懸臂梁的橫梁的反射光發生干涉,形成剪切干涉,通過對相位差進行分析獲得懸臂梁的絕對位移,并且以洛倫茲力及懸臂梁末端的位移量為中間量建立了散斑干涉相位差與缺陷體積之間的關系.本文通過實驗成功獲得了懸臂梁全場位移量以及缺陷的體積,通過散斑干涉的方法測量懸臂梁位移量理論分辨率可達30 nm,這使洛倫茲力微顆粒探測法具備了微米級缺陷的探測能力.

1 引 言

隨著工業技術的發展與工藝水平的提高,各種金屬材料已經廣泛應用在軍工、建筑、工業生產等各行各業中.在金屬材料的加工過程以及使用工程中,受多方面因素影響,諸如縮孔、夾渣、腐蝕、疲勞裂紋等缺陷都隨之產生.這些缺陷會對材料的使用壽命、力學性能等產生直接影響,并且會逐漸發展形成裂紋,最終導致斷裂,造成巨大損失[1].例如,高速列車在加速和制動過程中以及通過鋼軌接縫、彎道和道岔時,長期對鋼軌產生強烈摩擦、擠壓、彎曲和沖擊,使鋼軌產生疲勞缺陷.缺陷一旦產生就易于快速擴展,造成鋼軌折斷直接影響行車的安全.而在各類缺陷中,特別是隱藏在材料和構件近表面的缺陷更具隱蔽性和危險性.可見對微顆粒或缺陷進行可靠、定期、有效的探測和監測具有重要的生產意義,可減少事故的發生、減少經濟損失,還可提高加工效率、減少加工成本.因此開發有效簡便、非接觸、無損檢測方法十分必要,且具有重要的、現實的國民經濟和國防科技意義[2?5].

2012年本課題組提出一種基于電磁感應原理的新型缺陷檢測方法——洛倫茲力微顆粒探測法,基于該方法成功探測到了300μm的缺陷.從測量原理部分可知,洛倫茲力微顆粒探測法的探測量電磁力為矢量,這一特性決定了相對于渦電流檢測等傳統方法該方法可以獲知更豐富的缺陷信息,如缺陷的形狀、裂紋的空間分布等[6,7].但該方法采用單個永磁體作為測量探頭,單個永磁體的電磁敏感區域為1 mm量級,對于面積較大的待測試樣需多次掃描才能獲得試樣中缺陷的統計信息.本文將電子散斑干涉方法引入洛倫茲力微顆粒探測法中,提出了一種陣列式洛倫茲力微顆粒探測法,有望實現快速準確地對導體中的缺陷進行探測及定位.

陣列式洛倫茲力微顆粒探測法中,需對陣列排布的多個懸臂梁在缺陷存在時產生的位移變化量同時進行監測.這種測量存在以下難點:首先陣列式排布的多個懸臂梁位移量需同時測量,目前尚無有效方法能對一排等距的多個永磁體位移量進行同時測量,而陣列式排布的永磁體-懸臂梁系統為多排多列,這又增加了測量難度;其次陣列排布的兩排永磁體之間從光學測量角度還存在景深問題,無商業位移傳感器能較好地解決該問題;更為重要的是,作用于懸臂梁上的反作用力分量及方向、扭矩等力學特征信息與缺陷的體積、裂紋的方向等相關,而上述力學特征作用到懸臂梁上,體現在整個懸臂梁各部分的離面位移量分布不同.數字散斑干涉技術屬于全場測量,可獲得整個懸臂梁的離面位移分布,進而通過分析可獲得缺陷的特征信息[8?13].本文提出的陣列式洛倫茲力微顆粒探測法結合了數字散斑干涉全場、分辨率高等特性,以及洛倫茲力微顆粒中探測量為矢量、可探測內部缺陷等優勢,探索了一種快速、高分辨率、實時、在線、原位的缺陷檢測方法.

2 陣列式洛倫茲力微顆粒探測法

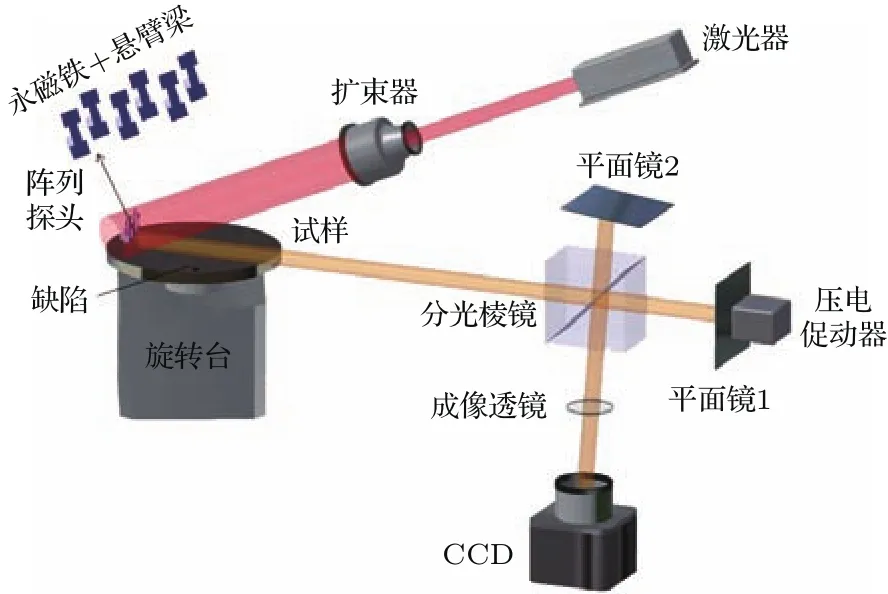

在洛倫茲力微顆粒探測法的基礎上提出了如圖1所示的陣列式探測法,整個測量系統包括:陣列式測量探頭、旋轉臺、大剪切數字散斑干涉微變形測量系統、待測試樣以及數據處理系統等.其中陣列探頭排布方式如圖1所示,兩排永磁體相間排布,每排多個永磁體等距排布.

圖1 陣列式洛倫茲力微顆粒探測法Fig.1.Principle of the Lorentz force particle analyzer with an array probe based on speckle pattern interferometry.

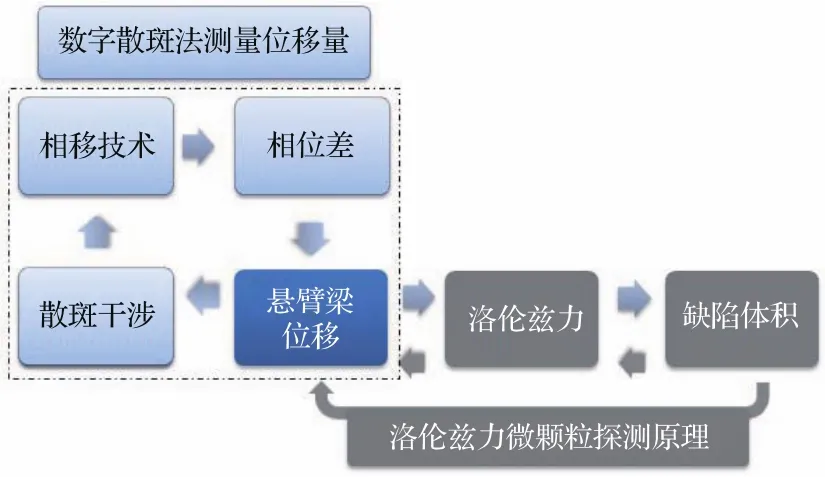

將數字散斑干涉技術引入到陣列式洛倫茲力微顆粒探測法中,用于測量由缺陷引起的懸臂梁位移量,整個測量過程如圖2所示.

如圖2所示,陣列式洛倫茲力微顆粒探測法測量過程可分為以下三個部分:缺陷的存在導致懸臂梁位移量發生變化;采用數字散斑干涉方法測量懸臂梁位移量;懸臂梁位移量轉化為缺陷體積.

圖2 基于數字散斑干涉技術的洛倫茲力微顆粒分析儀測量流程圖Fig.2.Flow chart for detecting fl aws by Lorentz force particle analyzer based on speckle pattern interferometry.

2.1 陣列式洛倫茲力微顆粒探測法原理

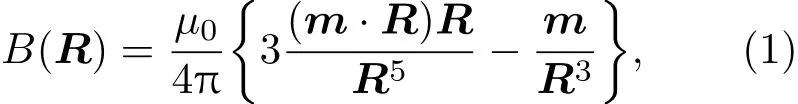

洛倫茲力微顆粒探測原理如圖3(a)所示.永磁體磁場滲透到待測試樣中,本文將待測試樣中的磁場作用區域稱之為電磁敏感區,空間磁場可由(1)式近似獲得:

其中m是磁矩,R為指向場點的位置矢量.

根據歐姆定律,與導體存在相對運動的永磁體在導體中感生出渦電流J,

式中?是電勢,V是相對速度,σ是試樣電導率.

渦電流與永磁體相互作用產生洛倫茲力F作用于導體上,

根據牛頓第三定律,有一大小相等、方向相反的反作用力F0作用在永磁體上.如圖3(b)所示:當導體中存在缺陷且經過電磁敏感區時,渦電流受到擾動或渦電流重新分布(變為J′)進而導致洛倫茲力隨之發生變化().可見通過檢測洛倫茲力的變化量分析可獲得缺陷的存在與否及其特征信息.基于該原理,實驗中成功探測到了300μm的缺陷[14?17].

圖3 (網刊彩色)洛倫茲力微顆粒探測原理[] (a)無缺陷;(b)有缺陷Fig.3.(color online)Principle of the Lorentz force particle analyzer[]:(a)Without fl aw;(b)with fl aw.

洛倫茲力的變化量由黏接在永磁體上的懸臂梁探測獲得,即永磁體受力后作用于懸臂梁使其發生形變.如圖1中的陣列式洛倫茲力探測法中,缺陷經過某一永磁體電磁敏感區時,懸臂梁的位移量隨之變化,而無缺陷經過的其他懸臂梁則無位移變化量.其中圖1所示陣列式探頭中,各永磁體磁敏感區域互不干擾,但從測量角度,磁敏感區域相互補充,無測量盲區.其中由洛倫茲力微顆粒探測法原理所述:體積不同的缺陷導致永磁體受到的作用力變化量不同,進而體現在懸臂梁的位移量有所區別.因此通過對懸臂梁位移量的精確測量分析可獲得缺陷的體積,可見要探測缺陷的特征信息,關鍵在于對懸臂梁位移量的測量及分析.

2.2 數字散斑干涉方法測量懸臂梁位移量

針對上述陣列式排布懸臂梁測量問題,提出并開發了一種基于數字散斑干涉的動態微變形測量方法.測量過程如圖2所示,在懸臂梁變形前后分別采集4幅散斑干涉圖進行相移計算獲得相位差,再經過濾波和解包裹等處理求得懸臂梁位移量[18].

數字散斑干涉動態微變形測量方法采用數字散斑干涉測量原理進行懸臂梁位移測量.數字散斑干涉技術是一種針對非光學表面物體(以漫反射現象為主)進行測量的光學干涉技術,能夠測量物體的三維變形、應變、振動分布以及無損檢測等,其離面位移的測量靈敏度理論上可達到30 nm.數字散斑干涉屬于全場測量,即能夠獲得被測物上任一點的變形/相對位移[5,9].

數字散斑干涉技術的光路有不同的類型,針對陣列式洛倫茲力微顆粒探測法的特殊應用,儀器采用了大剪切數字散斑干涉光路,使來自于被測懸臂梁和周邊物體(即安裝懸臂梁的橫梁)的反射光發生干涉,形成剪切干涉.傳統剪切電子散斑干涉技術的剪切量要遠小于被測物體的尺寸,其測量的結果為物體位移的空間梯度;而本問題中剪切量大于被測物體尺寸,其測量結果直接為物體的位移,這種測量方法也叫大剪切電子散斑干涉技術.需要說明的是,相對于普通的數字散斑干涉光路,(大)剪切電子散斑干涉光路屬于光學共路干涉,其抗干擾能力更強,光路可靠性更高,且對被測物體(包括橫梁在內)的整體位移(即剛體位移)敏感度更低[18,19].

針對陣列式懸臂梁的大剪切數字散斑干涉技術測量離面位移的基本光路如圖1所示.從激光器輸出的光經擴束后照射到陣列式懸臂梁表面,漫反射光經過分光棱鏡后分成兩束光,分別經平面鏡1和2反射后會聚到相機的圖像傳感器表面(圖中的CCD陣列),形成干涉.其中平面鏡2稍微傾斜,使得相機所得到的兩幅圖稍有錯位,即實現剪切成像.當物體發生變形時,物體表面相鄰兩點的位移并不相同,由此產生的光程改變也不相同,即干涉信號的光程差發生變化,因此干涉信號的相位發生了變化.當測得干涉相位的變化量,即可得到相鄰兩點的位移差(近似于物體表面變形的梯度).而在本研究的大剪切數字散斑干涉系統中,由于參與干涉的參考光來自于固定的橫梁,因此所測得的位移差即是懸臂梁的絕對位移[19?23].

數字散斑干涉法對懸臂梁位移測量過程如圖2所示.

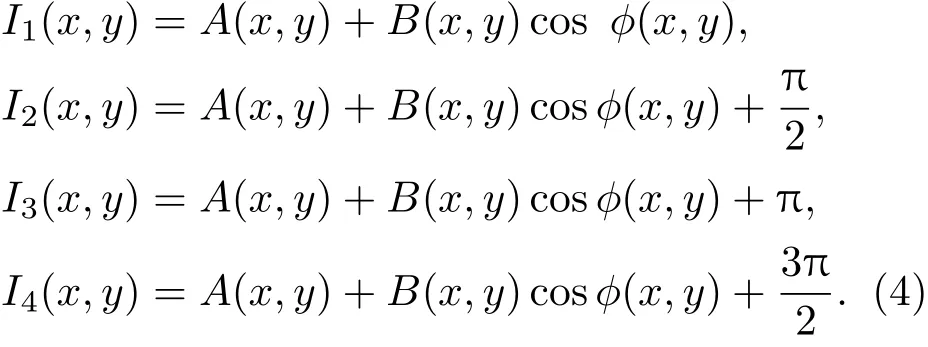

1)采集懸臂梁變形前后4幅散斑圖,通過相移技術獲得相應的相位圖,再進行相位相減得到相位差,相關技術細節如下.

在懸臂梁變形前采集四幅剪切散斑干涉圖,每一幅圖的相位都比上一幅圖的相位增加π/2,相移量的產生是由壓電陶瓷作為驅動元件,推動平面反射鏡移動來改變參考光的光程,四次的相移量分別是0,π/2,π,3π/2,則四幅干涉圖的強度分布可以表示為:

聯立以上式子可得相位:

通過(5)式獲得懸臂梁變形前的相位圖.同理,采集懸臂梁變形后的4幅剪切散斑干涉圖并計算出變形后的相位圖,兩相位圖相減便可得到記錄懸臂梁變形信息的相位差圖.

2)懸臂梁位移量的獲得

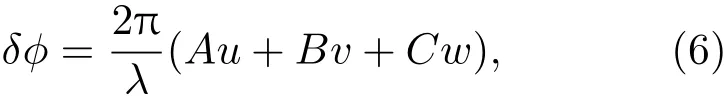

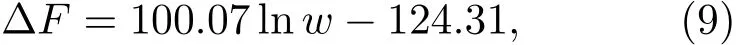

調節剪切量,使被測懸臂梁上一點和作為參考面的固定懸臂梁的橫梁上一點發生干涉,則相位的變化可以表示為

式中λ為光源;u,v,w分別為位移在x,y,z方向上的分量;A,B,C是對應于由幾何關系決定的位移因子.實際光路中當激光器和相機位于xoz平面,相機位于被測物正前方,(6)式可以表示為

式中,α為照明方向與觀察方向之間的夾角,實際光路中,當照明方向和觀察方向基本一致時,α接近于0,則可通過(7)式求得離面位移量w.

即對得到的相位差圖進行濾波,可以得到濾波后的相位差圖,之后再對圖像解包裹后便可進行三維顯示,得到如(8)式所示的懸臂梁離面位移[11?15].

2.3 缺陷體積的獲得

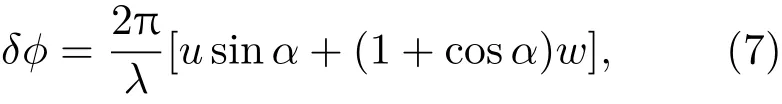

洛倫茲力微顆粒探測法前期研究工作中通過實驗和數值模擬的方法獲得了洛倫茲力變化量ΔF與懸臂梁位移量x之間的關系式

以及洛倫茲力變化量ΔF與缺陷體積V之間的關系式

將通過電子散斑實驗測量獲得的懸臂梁位移量w代入(9),(10)式可獲得缺陷體積V.

3 陣列式懸臂梁微變形實驗及結果

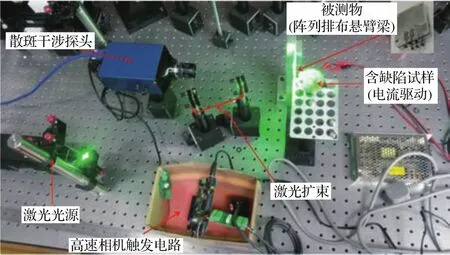

如圖1所示,激光器射出去的光經過擴束鏡照射到陣列式排布懸臂梁表面,所產生的散射光被剪切散斑干涉儀記錄;旋轉臺帶動直徑為50 mm的試樣旋轉,試樣中存在一個深度0.5 mm、直徑1 mm的圓柱狀缺陷;缺陷經過陣列式探頭某一永磁體電磁敏感區時使其對應的懸臂梁發生變形,通過搭建的電子散斑干涉平臺對陣列式探頭進行實時監測并輸出結果,并將散斑干涉相位差轉化為缺陷的體積信息.整個實驗平臺如圖4所示.

圖4 陣列式洛倫茲力微顆粒探測缺陷實驗Fig.4.The Lorentz force particle analyzer setup with an array probe based on the shearography.

陣列式洛倫茲力探測法中含缺陷的待測試樣與測量探頭之間存在相對運動,實驗中該相對運動是通過旋轉電機實現,即將待測試樣固定在電機上旋轉多個周期,使含缺陷的試樣周期性地通過測量探頭,因此測量信號也是周期性重復出現,可利用信號的周期性對缺陷信號進行反復確認進而提高測量精度;進一步利用該特征,采用角度編碼器檢測旋轉試樣的角位移,每旋轉一周輸出特定個脈沖,經高速相機觸發電路處理后形成特定時序的觸發信號,使剪切電子散斑干涉測頭里面的高速相機按特定邏輯時序進行散斑干涉圖的采集,采用該方法使融合散斑干涉技術的陣列式洛倫茲力微顆粒探測法對高速相機的性能要求降低,但獲得的懸臂梁位移量信息豐富.

如圖5所示,陣列式探頭由6個懸臂梁陣列排布構成,其測量敏感區寬度為10 mm,實驗中直徑為50 mm的試樣以角速度ω旋轉一周,可對直徑差為10 mm范圍內的試樣部分進行掃描,陣列式探頭單次掃描區域面積為圖5中試樣黑色區域所示,其值為2826 mm2;而一個永磁體懸臂梁結構中電磁敏感區寬度為1.5 mm,試樣旋轉一周,因此單探頭單次掃描面積為463.9 mm2.可見本文提出的陣列式探頭測量效率明顯提高.

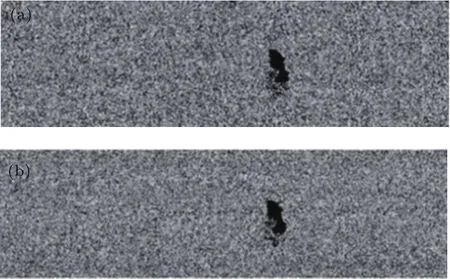

在懸臂梁變形前/后分別采集四幅剪切散斑干涉圖,如圖6所示.相對于圖6(a),圖6(b)中的剪切散斑干涉圖包含了懸臂梁變形信息,但本文中變形量為微米級,從圖6(a)及圖6(b)剪切散斑干涉原始圖中難以直接看出這個變化信息,因此需對剪切散斑干涉圖處理進而獲得懸臂梁變形前/后的相位圖,如圖7所示.

圖5 陣列式探頭掃描區域Fig.5.The electromagnetic sensing zone(EMSZ)of the array probe.

圖6 懸臂梁變形前/后的4幅剪切散斑干涉圖 (a)變形前;(b)變形后Fig.6.Four frames shearography images before(a)and after(b)the deformation of the cantilever.

對圖7中變形前后的兩相位圖相減便可得到記錄懸臂梁變形信息的相位差圖,如圖8所示.

圖7 懸臂梁變形前/后的相位圖 (a)變形前;(b)變形后Fig.7.Images of phase before(a)and after(b)the deformation of the cantilever.

圖8 懸臂梁變形前后相位差圖Fig.8.Image of phase di ff erence before and after the deformation of the cantilever.

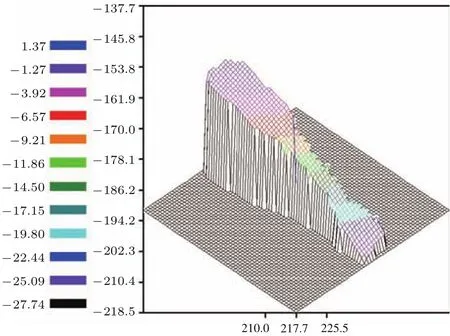

之后對濾波后的相位差圖解包裹后便可進行三維顯示,得到發生變形的懸臂梁離面位移.圖9所示為陣列式排布懸臂梁中受洛倫茲力作用的某一懸臂梁變形位移量.

如圖9所示,在陣列式探頭對試樣進行掃描時,缺陷經過某一永磁體電磁敏感區域時其對應的懸臂梁發生了位移量,相比傳統的三角法測量位移只能獲得一個點的位移量,采用電子散斑方法獲得了懸臂梁離面位移分布.前期實驗和數值模擬獲得的(9)和(10)式中位移值是懸臂梁末端的最大位移量,而圖9中懸臂梁末端位移量為29.11μm,將該位移量代入(9)和(10)式可求得缺陷的尺寸為1.202 mm,而實際缺陷尺寸為1 mm.測量獲得的缺陷尺寸與實際尺寸相差20%,造成這個測量誤差的原因是表征洛倫茲力變化量與懸臂梁位移量(9)式和洛倫茲力變化量與缺陷尺寸(10)式是基于實驗研究和數值仿真結果擬合得到的經驗公式,存在一定的誤差,但這個經驗公式可通過后續的研究工作進行校準,進而逐漸提高缺陷尺寸的監測精度.因此本文通過實驗驗證了電子散斑方法應用于洛倫茲力微顆粒探測法中的可行性.

圖9 (網刊彩色)懸臂梁受力變形位移圖Fig.9.(color online)Full- fi eld displacement of cantilever caused by the fl aw.

陣列式探頭由6個懸臂梁陣列排布構成,其測量敏感區寬度為10 mm,如圖5所示,陣列式探頭單次掃描區域面積為2826 mm2.實驗結果表明在圖5所示試樣中,2826 mm2的掃描區域內存在尺寸為1.202 mm的缺陷1個.后續研究中可增加懸臂梁數量,設計電磁敏感區域更大的陣列式探頭用于大面積試樣的快速測量.

通過設計相關實驗平臺,獨立開發了融合散斑干涉技術的陣列式洛倫茲力微顆粒探測法數據分析軟件,并通過上述實驗研究,以洛倫茲力及懸臂梁末端的位移量為中間量,建立了散斑相位差與缺陷體積之間的關系.但電子散斑的特征是全場特性,實驗中也獲得了懸臂梁各部位的離面位移分布,并且由洛倫茲力微顆粒原理部分可知缺陷的形狀、裂紋方向可通過對其引起的洛倫茲力的力學特征信息分析獲得,而要實現上述有挑戰并且對工業應用有意義的研究工作,懸臂梁離面位移分布的獲得是一個關鍵點,因為懸臂梁的離面位移分布與其受到的洛倫茲力方向及扭矩等力學參數相關.目前研究中尚未獲得洛倫茲力與缺陷形狀、裂紋方向等特征信息之間的關系,因此本文也僅通過懸臂梁末端位移量計算獲得了缺陷的體積,后續的研究工作可在此基礎上對懸臂梁離面位移分布進行分析,進而獲得如缺陷形狀、裂紋方向等特征參數.

此外課題組前期通過數值模擬研究獲得20μm缺陷引起的洛倫茲力變化量為10?7N,在此量級力作用下即使對懸臂梁結構進行優化后,懸臂梁末端的最大位移量也僅為0.1μm,如果要獲得懸臂梁位移曲線則需要測量分辨率至少在0.01μm量級,本文中采用的散斑干涉方法分辨率理論上可達30 nm,后續研究在此基礎上有望探測到20μm級的缺陷.

4 結 論

提出了一種快速測量面積較大試樣的陣列式探頭,通過實驗研究成功探測到了試樣中的缺陷信息,驗證了電子散斑應用到洛倫茲力探測法中的可行性.其中洛倫茲力微顆粒探測法相比于傳統的無損檢測方法,探測量電磁力為矢量,這一特性決定了可以通過對電磁力各分量進行分析而獲得缺陷的體積、形狀、裂紋的方向等特征信息,而電子散斑的全場測量特性決定了可以獲得懸臂梁離面位移分布,因此本文工作也為獲得缺陷形狀、裂紋方向等特征信息奠定了基礎.本文電子散斑法分辨率理論上可高達30 nm,進一步工作中對懸臂梁結構進行優化,有望探測到20μm級的缺陷.散斑干涉技術測量陣列式懸臂梁位移分布中的散斑干涉圖分析軟件為自主開發,目前還處于開發初期,一次完整實驗并通過該軟件系統獲得懸臂梁位移分布圖所需時間為30 min,需對該軟件系統進一步開發,理想的測量時間應為5 min左右,在此基礎上后續可對存在多個缺陷的試樣進行監測研究,在上述幾個方面進行深入研究,有望開發出一種實時、在線、原位的陣列式洛倫茲力微顆粒探測法.

[1]Sun M J,Liu T,Cheng X Z,Chen D Y,Yan F G,Feng N Z 2016Acta Phys.Sin.65 167802(in Chinese)[孫明健,劉婷,程星振,陳德應,閆鋒剛,馮乃章 2016物理學報65 167802]

[2]Sun M J,Cheng X Z,Wang Y,Zhang X,Shen Y,Feng N Z 2016Acta Phys.Sin.65 038105(in Chinese)[孫明健,程星振,王艷,章欣,沈毅,馮乃章 2016物理學報 65 038105]

[3]Wu D H,Liu Z T,Wang X H,Su L X 2017Acta Phys.Sin.66 048102(in Chinese)[吳德會,劉志天,王曉紅,蘇令鋅2017物理學報66 048102]

[4]Liu L,Meng G 2006Nondestruct.Test.28 28(in Chinese)[劉龍,孟光 2006無損檢測28 28]

[5]GaoY,Fu S H,Cai Y L,Cheng T,Zhang Q C 2014Acta Phys.Sin.63 066201(in Chinese)[高越,符師樺,蔡玉龍,程騰,張青川2014物理學報63 066201]

[6]Wang X D,André T,Moreau R,Tan Y Q,Dai S J,Tao Z 2016J.Appl.Phys.120 188

[7]Moreau R,Tao Z,Wang X D 2016Appl.Phys.Lett.109 014903

[8]Li T,Wang Y L,Zhang J,Shi Y S 2015Appl.Opt.54 306

[9]Wang Y L,Shi Y S,Li T,Gao Q K,Xiao J,Zhang S G 2013Acta Phys.Sin.62 064206(in Chinese)[王雅麗,史祎詩,李拓,高乾坤,肖俊,張三國2013物理學報62 064206]

[10]Shi Y S,Wang Y L,Xiao J,Yang Y H,Zhang J J 2011Acta Phys.Sin.60 034202(in Chinese)[史祎詩,王雅麗,肖俊,楊玉花,張靜娟2011物理學報60 034202]

[11]Shi Y S,Li T,Wang Y L,Gao Q K 2013Opt.Lett.38 1425

[12]Wu X Y,Yu Y J,Lü L J 2013Laser Optoelectr.Prog.50 18(in Chinese)[伍小燕,于瀛潔,呂麗軍 2013激光與光電子學進展50 18]

[13]Wu X P,He S P,Li Z C 1980Acta Phys.Sin.29 1142(in Chinese)[伍小平,何世平,李志超 1980物理學報 29 1142]

[14]Wang X D,Yurii K,André T 2012Measur.Sci.Technol.23 045005

[15]Tan Y Q,Wang X D,Moreau R 2015Measur.Sci.Technol.26 035602

[16]Thess A,Votyakov E,Knaepen B,Zikanov O 2007New J.Phys.9 299

[17]Thess A,Votyakov E,Kolesnikov Y 2006Phys.Rev.Lett.96 164501

[18]Wu S J,He X,Yang L 2011Appl.Opt.50 3789

[19]Wu S J,Zhu L Q,Pan S Y,Yang L X 2016Opt.Lett.41 1050

[20]Wu S J,Zhu L Q,Feng Q B,Yang L X 2012Opt.Lasers Engineer.50 1260

[21]Li T,Shi Y S 2015Opt.Express23 21384

[22]Li T,Wang Y L,Zhang J,Shi Y S 2015Appl.Opt.54 306

[23]Li T,Shi Y S 2016J.Opt.18 035702

Lorentz force particle analyzer with an array probe based on speckle pattern interferometry?

Dai Shang-Jun1)Wu Si-Jin2)Wang Xiao-Dong1)3)?Shi Yi-Shi1)3)?

1)(School of Material Science and Opto-electronics Technology,University of Chinese Academy of Sciences,Beijing 100049,China)

2)(School of Instrumentation Science and Opto-electronics Engineering,Beijing Information Science and Technology University,Beijing 100192,China)

3)(Academy of Opto-electronics,Chinese Academy of Sciences,Beijing 100094,China)

5 May 2017;revised manuscript

17 July 2017)

A new contactless technique called Lorentz force particle analyzer(LFPA)with an array probe for detecting the flaws in metallic material is presented in this paper.Based on the principle of LFPA,the shape and size of the fl aw or the direction of the crack can be obtained by analyzing the pulses of the force acting on the permanent magnet.In the LFPA system,the small Lorentz force on the magnet is measured by a laser-cantilever system with high sensitivity,which operates in a similar principle to that of an atomic force microscope.The traditional displacement detecting method in the LFPA is not suitable for the array probe presented in this paper due to its complex structure.Therefore,speckle pattern interferometry is introduced into the LPFA.The speckle pattern interferometry can measure not only the out-of-plane displacement of the multiple cantilever in the array probe,or of slopes of deformation,but also the in-plane displacement.Those advantages make the speckle pattern interferometry a useful tool in the LFPA for analysing the shapes of the fl aws and the directions of the cracks.In this paper,a Michelson-type shear of graphic setup with enlarged angle of view is built to measure the displacement of the cantilever which is deformed by the fl aws in the sample.Four frames of shear under several grams before and after the deformation are captured and recorded by a digital camera.The phase di ff erence is processed for calculating the displacement with the software which is designed for the LFPA.A full- fi eld measurement of the cantilever displacement is achieved and the relationship between the phase di ff erence and the volume of the fl aws is also obtained successfully.The utilization of the speckle pattern interferometry technique in the LFPA leads to the invention of a new real-time,online,in-situcontactless technique of detecting the shapes of the internal fl aws and the directions of the cracks.

array,Lorentz force,speckle pattern interferometry,nondestructive detection

(2017年5月5日收到;2017年7月17日收到修改稿)

10.7498/aps.66.208102

?國家自然科學基金(批準號:51374190)和中國科學院重大裝備項目(批準號:YZ201567)資助的課題.

?通信作者.E-mail:xiaodong.wang@ucas.ac.cn

?通信作者.E-mail:sysopt@126.com

?2017中國物理學會Chinese Physical Society

http://wulixb.iphy.ac.cn

PACS:81.70.Ex,81.70.Fy,07.60.LyDOI:10.7498/aps.66.208102

*Project supported by the National Natural Science Foundation of China(Grant No.51374190)and the Major Equipment Fund of Chinese Academy of Sciences(Grant No.YZ201567).

?Corresponding author.E-mail:xiaodong.wang@ucas.ac.cn

?Corresponding author.E-mail:sysopt@126.com