30kt/a氯化銨稠厚器設計工藝計算

威海沁和實業有限公司 威海 264400

張 罡岳陽市鉀鹽科學研究所 岳陽 414000

30kt/a氯化銨稠厚器設計工藝計算

張罡*董朝領

威海沁和實業有限公司 威海 264400

張罡

岳陽市鉀鹽科學研究所 岳陽 414000

氯化銨稠厚器是復分解生產硝酸鉀與氯化銨裝置中的主要設備,它主要由導流筒、增稠區、澄清區、清液區及攪拌機組成,根據裝置工藝條件與氯化銨晶漿特性,對30kt/a氯化銨稠厚器導流筒、增稠區、澄清區、清液區結構設計進行工藝計算,投產后,運行效果良好,為稠厚器選型與設計提供理論依據與實踐經驗。

氯化銨 稠厚器 重力沉降 沉降速度

復分解生產硝酸鉀與氯化銨已成為我國生產硝酸鉀方法,也是生產氯化銨主要方法之一,在復分解生產硝酸鉀與氯化銨工藝裝置中,氯化銨稠厚器是裝置主要設備,主要作用是分離氯化銨晶漿中部分清母液,提高晶漿固液比到達40%以上,以利氯化銨離心機能穩定連續離心脫水[1,2,3]。目前國內許多廠家在復分解生產硝酸鉀與氯化銨裝置中所采用的氯化銨稠厚器存在增稠效果差、逃晶嚴重、生產能力低等缺點。為此,復分解生產硝酸鉀與氯化銨經過20多年設計研究和生產經驗的積累,在50kt/a硝酸鉀與30kt/a氯化銨裝置中,設計采用了一套30kt/a氯化銨稠厚器,經實踐證明,克服了逃晶現象,增稠效果好,生產能力也大幅提高,現將30kt/a氯化銨稠厚器設計及工藝計算簡要介紹。

1 稠厚器結構選型[3,4,5]

1.1 稠厚器選型

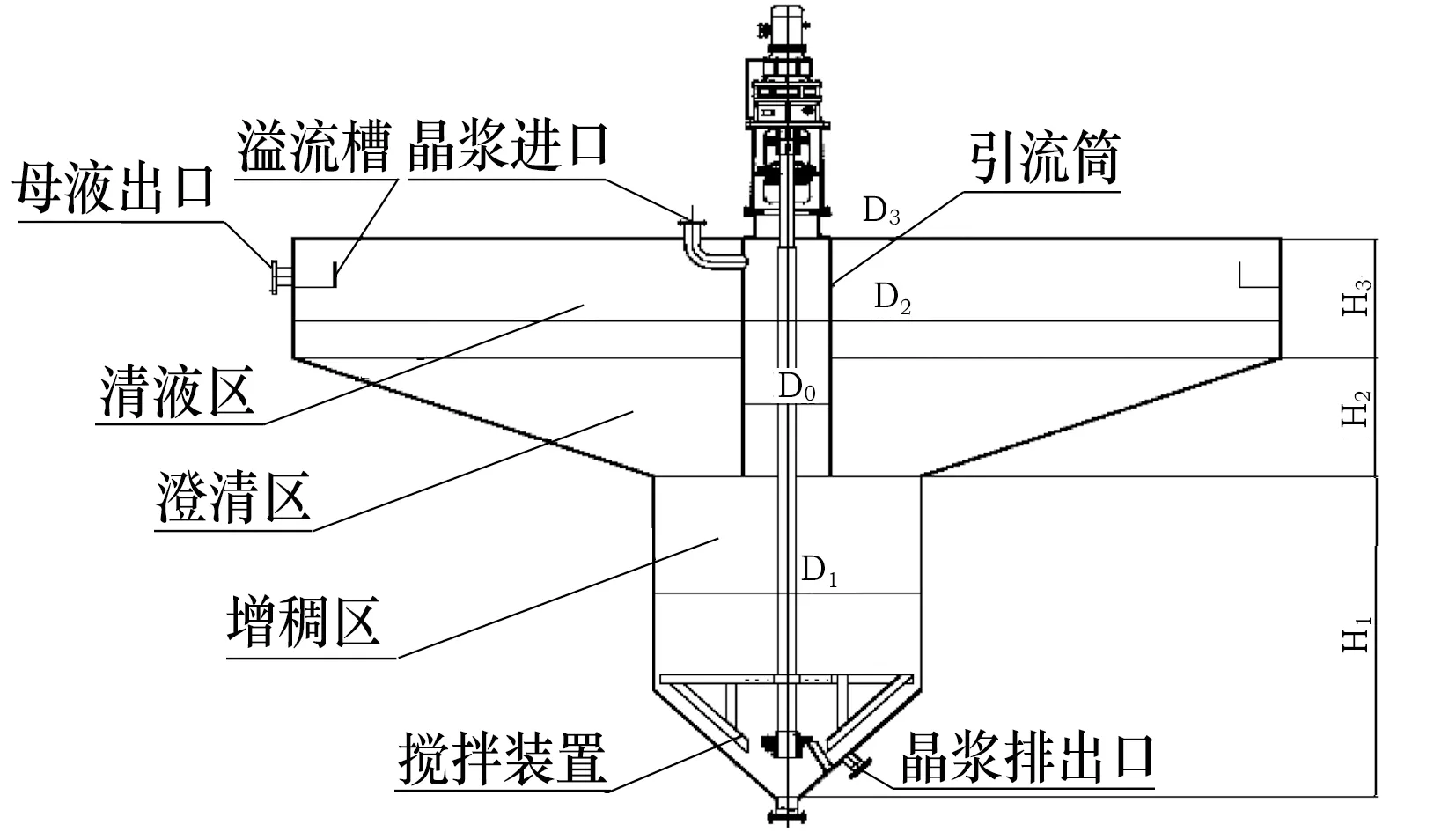

在復分解生產硝酸鉀與氯化銨工藝裝置中,氯化銨密度Ps:1527kg/m3,氯化銨母液密度P:1380 kg/m3,氯化銨晶漿的粘度:0.7×10-3Pa·s,由于氯化銨晶漿溶液固液密度有一定差距,且溶液粘度較小,所以采用重力沉降式稠厚器。稠厚器總體結構與主要組成部分見圖1。

1.2 稠厚器結構

1.2.1 導流筒

導流筒作用是將加入稠厚器中的氯化銨晶漿較均勻的分散到增稠區的整個截面上,從導流筒進稠厚器后的氯化銨晶漿分為2股物料流,一股上升到上部澄清區的溢流清液,稱頂流;另一股下降到底部增稠區的較稠厚的晶漿流,稱底流。導流筒與攪拌軸同軸心,導流筒直徑大小主要考慮使晶漿減輕對增稠區的沖擊,避免進料晶漿干擾澄清區操作。

圖1 稠厚器結構

1.2.2 增稠區

導流筒下口以下的區域為稠厚器的增稠區,增稠區其功能是使晶漿中的大部分結晶穩定地沉降增稠于底部,使底部晶漿視固液比達到40%以上。增稠區須有足夠容積作為上下工序的緩沖,以保證離心機能夠連續穩定地運行。增稠區上部為筒體,下部為錐筒,錐底水平夾角為45°,錐底設置下料管,使晶漿能較順利地排出。

1.2.3 澄清區

導流筒下口以上一部分區域為稠厚器的澄清區, 主要用于捕獲50μm以上粒徑的氯化銨晶粒, 令其沉降至增稠區。

1.2.4 清液區

澄清區以上為清液區,清液層必須有一定的高度,使澄清區液體保持一定的壓頭,以降低因澄清區流體分布不均勻性造成的流體分布不均勻性,清液區上端設有溢流堰,將清母液溢流排出稠厚器。

1.2.5 攪拌裝置

稠厚器必須設置攪拌裝置,保證底部的晶漿排放順暢,根據運行實踐,攪拌裝置采用框式攪拌時,攪拌轉速以2~4r/min為宜,攪拌葉直徑越大,攪拌轉速取值應越小,攪拌葉葉端線速度通常應限制在0.035m/s,以免干擾澄清區操作。

2 稠厚器設計工藝計算

2.1 基礎數據及工藝要求

年工作日300d,氯化銨產量4.166t/h,按1臺稠厚器設計,需處理氯化銨晶漿體積流量Q:28.15m3/h;氯化銨母液體積流量W:25.51 m3/h;氯化銨母液密度:1380kg/m3;氯化銨密度Ps:1527kg/m3;氯化銨母液液體的粘度:0.7×10-3Pa·s(實驗測定值);操作溫度:72℃;經測定,氯化銨結晶平均粒徑d=250um,小于40um細晶約占1.5%,小于40um細晶允許溢流進入溢流母液;活塞推料離心機要求視固液比體積比在40%以上。

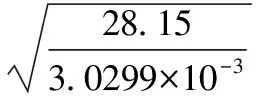

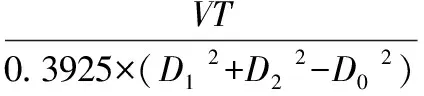

2.2 稠厚器導流筒直徑D0[4,5,6]

生產測定氯化銨結晶平均粒徑約250μm,其中小于40μm細晶約占1.5%,故設計時允許小于40μm細晶溢流進入溢流母液,粒徑40μm的晶體為不被溢流液帶出的最小晶粒直徑,稱為“臨界顆粒”。

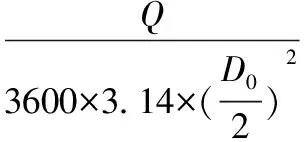

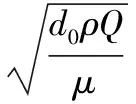

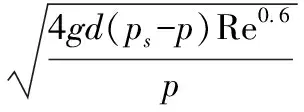

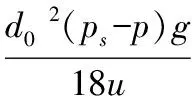

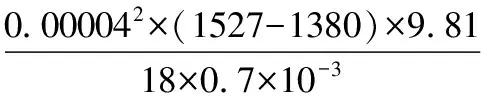

導流筒大小以顆粒沉降速度控制在滯流區為原則,即沉降雷諾準數小于2,顆粒沉降速度可近似取晶漿液在導流筒中向下流動速度,則有:

(1)

(2)

聯之解得:

(3)

式中,D0為導流筒內徑,m;Q為氯化銨晶漿體積流量,28.15m3/h; d0為“臨界顆粒”直徑,0.00004m;ρ為流體的密度,1380kg/ m3;Re為沉降雷諾準數;u0為導流筒內顆粒沉降速度,m/s;μ為流體的粘度,0.0007Pa·s。

2.3 稠厚區的參數計算[4,5,6,7]

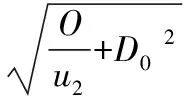

2.3.1 稠厚區粗粒晶漿的沉降速度

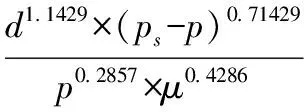

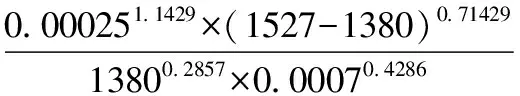

由于稠厚區晶漿增稠,空隙率減小,晶漿沉降速度降低,欲使晶粒下沉,晶漿的上升速度必須低于晶粒的沉降速度才能實現,稠厚區的晶粒沉降屬于干擾沉降,其終端速度可按過渡區晶粒沉降終端速度計算,則:

(4)

(5)

粗粒晶漿的沉降速度開始最大,即晶粒沉降終端速度,隨著粒子不斷下降, 晶漿固液比不斷增大,最終固液比不再變化,當粒子下降到最大固液比的稠厚層且當底流量為0時,粒子沉降速度降為0,因此, 稠厚區粗粒晶體的沉降速度可以近似取終端速度的1/2,即:

(6)

由(4)、(5)、(6)聯之解之得:

(7)

式中,ρs為顆粒的密度,1527kg/ m3;d為顆粒平均直徑,0.00025m;u1為晶粒沉降平均速度,m/s;ut為晶粒沉降終端速度,m/s;其余同上。

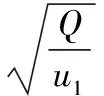

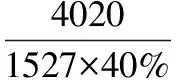

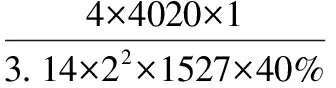

2.3.2 稠厚區直徑D1

稠厚區上部為筒體,下部為90°錐角的錐體,設計時應考慮在離心機不工作情況下,即稠厚器底流流量為零時,計算稠厚區直徑, 則有:

(8)

即:

(9)

稠厚區直徑D1實際取值:2.0m。

式中,D1為稠厚器稠厚區上部筒體直徑,m;Q為氯化銨晶漿體積流量,28.15m3/h;u1為晶粒沉降平均速度,m/s;其余同上。

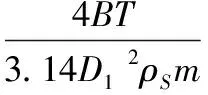

2.3.3 稠厚區高度H1

稠厚區高度按晶漿在稠厚區必要的停留時間所需的晶漿容積來確定,且顆粒停留時間必須大于顆粒沉降時間。

通過稠厚區晶漿流量:

(10)

設包括錐體高度在內的增稠區總高度為H1,其中錐體高度為D1/2,根據生產經驗,晶漿在稠厚區的停留時間T可取1h,則增稠區容積為TU,有:

(11)

由(10)、(11) 得:

(12)

稠厚區高度H1實際取值:2.8m。

求得顆粒沉降時間:

(13)

可見顆粒停留時間遠大于顆粒沉降時間,符合工藝要求。

式中,m為稠厚器晶漿真體積固液比,40%;U為稠厚器底流流量,m3/ h;D1為稠厚器稠厚區上部筒體直徑,m;B為氯化銨結晶結晶流量,4020kg/h;T為晶漿在稠厚區停留時間,h;其余同上。

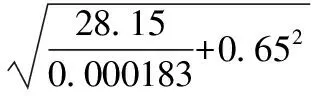

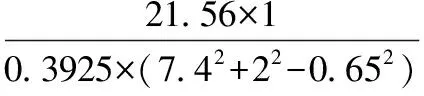

2.4 澄清區的參數計算[4,5,6,7]

2.4.1 澄清區晶粒自由沉降速度

澄清區內的結晶粒子很少,各顆粒以各自的沉降速度自由沉降,其流型屬層流范圍:10-4 (15) 式中,u2為澄清區小晶粒的自由沉降速度,m/s;其余同上。 2.4.2 澄清區直徑D2 氯化銨結晶粒子在上升液流中的沉降速度等于其在靜止介質中的沉降終端速度與上升液流速度之差,要使粒子沉降,不允許粒子被帶走,氯化銨結晶粒子的沉降終端速度應大于或等于上升液流速度。當底流U為0時,則: (16) 即: (17) 式中,u0為小晶粒的自由沉降速度,0.000183m/s;其余同上。 2.4.3 澄清區的母液量 通過澄清區的母液量(頂流量)為: (18) 式中,V為稠厚器頂流流量,m3/ h;B為氯化銨結晶流量,4020kg/ h; m為稠厚器晶漿真體積固液比,40%;W為晶漿中氯化銨母液體積量,25.51kg/h。 2.4.4 澄清區高度H2 已知晶漿在稠厚區的停留時間T為:1h,同樣也設母液量在澄清區的停留時間T為:1h,則澄清區容積為TV,則: (19) 即: 2.5 清液區直徑D3與清液區高度H3 頂流先進入澄清區,將晶粒幾乎沉降后的溢流清液再進入清液區,清液區須有一定高度,以保證液體流速在整個澄清段區橫截面上均勻穩定,保證澄清段層攔截細晶的良好效果。根據實踐經驗,清液區直徑與高度同澄清區直徑與高度一樣。即: D3=D2=7.4mH3=H2=1.0m 設計釆用30kt/a氯化銨稠厚器,增稠區錐底水平傾角45°,增稠區錐體高1000mm;上部筒體直徑2000mm,高1800mm。澄清區下部直徑2000mm,上部直徑7400mm, 高度1000mm;清液區直徑7400mm, 高度1000mm。導流筒直徑650mm, 高度2000mm。攪拌裝置采用框式攪拌,轉速2r/min。設計釆用30kt/a氯化銨稠厚器。經過3年多實際運行,氯化銨產量為4 t/ h以上,稠厚器晶漿視固液比均高于55%,溢流液帶晶量小于1.35%。產品達到設計要求,運行效果良好。 1 張 罡.我國硝酸鉀生產工藝裝置概述[J].化肥工業2011,(2):P7-12. 2 張 罡.2萬t/a工業硝酸鉀裝置設計概況[J].化工礦物與加工,2009,(3):P24-26. 3 張 罡.5萬噸農用硝酸鉀裝置試車概況[J].化工設計2015,(5):P37-40. 4 王 全.重堿稠厚器的工藝設計計算[J].純堿工業,2004,(4):P16-19. 5 錢志奎,王 丹.用于離心機分離重堿晶漿的稠厚器[J].純堿工業,2007,(6):P3-7. 6 陳敏恒,叢德滋.方圖南等.化工原理(上冊)[M].北京化學工業出版社, 2007,(6):P143-163. 7 方為茂,楊昌達.重力沉降器設計理論進展述評[J].四川輕化工學院學報,1995,(3):P52-26. *張 罡:教授級高級工程師。1987年畢業于岳陽師范學院化學專業。主要從事化工技術開發與設計工作,湖南省新世紀121人才,中國化工學會無機酸堿鹽專業委員會專家組成員,中國無機鹽工業協會鉀鹽分會專家組成員,已發表論文94篇,已獲得中國發明專利權19項,主持與參與國家、省、市科研項目9項。聯系電話: (0730)8830155,E-mail:zg8269737@126.com。 2017-05-19)

3 結語