淺談機制砂在水泥混凝土中的應用

任文蓮

(山西路杰公路工程技術咨詢公司,山西 太原030006)

天然砂是短時期內不可再生資源的一種地方性材料,且不宜長距離運輸。國家政策對環境保護力度的逐步加強,也使天然砂的資源短缺、供不應求,價格也越來越高,在施工高峰期甚至出現了無天然砂可用的局面,直接影響了工程建設的進展。而機制砂資源豐富、取材方便、成本低廉、質量穩定,是很好的建筑材料。近年來,已經有一些地區在生產和使用機制砂,這一行業已成為一個即傳統而又嶄新的創業領域[1]。

左權至黎城高速公路是山西省高速公路網“三縱十二橫十二環”主骨架“三縱”中的東縱的重要組成部分,設計為雙向四車道,設計時速為80 km/h,全長77.913 km,全線橋隧比例達40%,混凝土總用量約為48.8萬m3,左黎高速公路項目工程建設中用機制砂代替天然砂的實際行動,既節約了河砂資源、保護了自然環境,又降低了混凝土成本。

1 機制砂的特點

機制砂是巖石、卵石或礦山尾礦,經除土處理,機械破碎、整形、篩分加工制成粒徑小于4.75 mm的顆粒,但不包括軟質、風化的顆粒,俗稱人工砂。按粗細程度可以分為粗砂、中砂兩種,細度模數宜控制在2.8~3.5之間。粒徑在4.75~0.075 mm之間,且小于0.075 mm的石粉含量有一定的限制。粒級最好要連續且每一粒級要有一定的百分比,粒形最好呈立方體。機制砂主要有以下幾個優點:a)可利用各種廢棄資源(如礦山尾礦或卵石),符合科學發展觀和節約、循環型經濟;b)有固定的生產場地,料源充足、穩定,機械化的生產方式,保證了機制砂的質量穩定、可調、可控;c)有完整連續的級配,表面粗糙,棱角尖銳;d)有小于0.075 mm石粉的微級配,黏結性能較好;e)有多種的礦物成分可選擇,顆粒級配、粒形可優化改善[2-3]。

2 機制砂與天然砂的性能分析

基于機制砂與河砂在物理性能上存在諸多差異,致使機制砂拌制的混凝土與河砂混凝土相比,出現了使用性能和耐久性能上的明顯不同,對左黎高速公路使用的機制砂和天然砂進行取樣,按照《普通混凝土用砂、石質量及檢驗方法標準》(JGJ 52—2006)。做了相應試驗[4-5],結果見表1和表2。

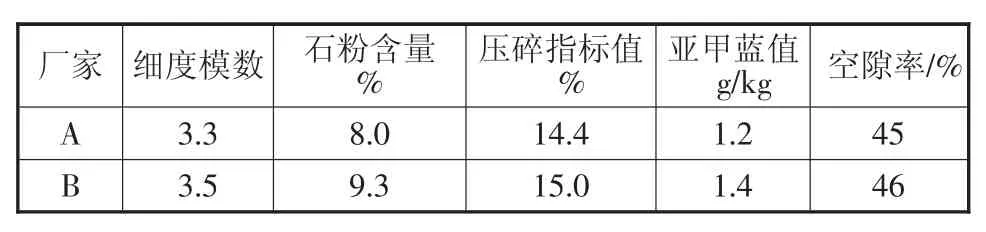

表1 機制砂的各項性能指標

由表1可以看出:a)左黎高速公路機制砂細度模數在3.4左右;b)壓碎指標反映了砂粒堅固性,砂粒的堅固性又決定于破碎石礦的質量,所用機制砂壓碎值較低,有利于混凝土質量;c)機制砂石粉中含泥量較低,并且以石灰石粉末為主[4]。

表2 天然砂的各項性能指標

由表2得出:a)天然砂細度模數較機制砂低,且混凝土用細砂時混凝土的需水量和收縮量會提高,施工過程中,坍落度不好控制,導致強度降低,影響結構耐久性。b)天然砂含泥量較高,有時會超過規范要求。同時,所含的泥吸附性較強,影響膠結材料和集料間的黏結,進而影響混凝土的強度和耐久性。

3 水泥混凝土抗壓強度分析

3.1 機制砂與天然砂對混凝土抗壓強度的影響

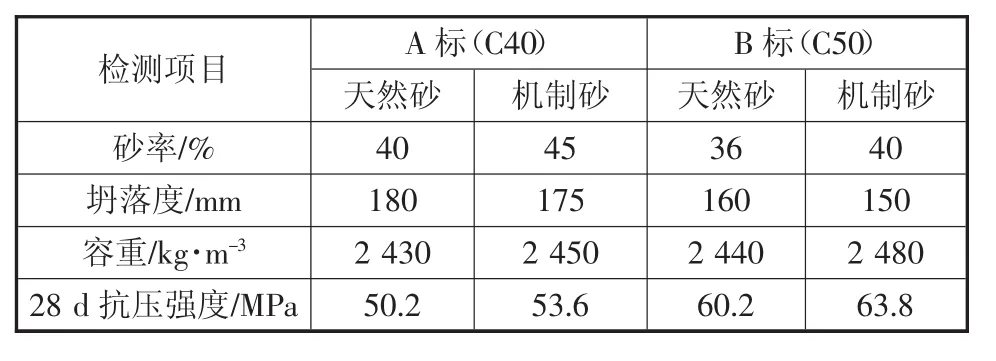

對A標和B標所使用的天然砂和機制砂進行混凝土室內試驗,結果見表3。

表3 水泥混凝土抗壓強度試驗結果

由表3得出:通過兩個標段C40和C50混凝土配合比試配的試驗數據,得出機制砂混凝土的砂率一般較天然砂混凝土高3%~6%,一般在38%~46%之間,同時,用于泵送混凝土應相應增加砂率;在水灰比和砂率相同的條件下,機制砂混凝土的坍落度要小于天然砂混凝土,機制砂混凝土的容重比相應的天然砂混凝土高約20~40 kg/m3,機制砂混凝土的抗壓強度比天然砂混凝土略高,原因可能是多余的石粉顆粒填充了混合料的空隙,提高了混合料的密實性,進而增加了混合料的強度。

特別是,應結合機制砂自身的特點,采用較低的水膠比,保證混凝土的和易性、操作性、強度和耐久性的同時,保證混凝土的彈性模量以及干燥收縮性能。

3.2 石粉含量對C50混凝土強度影響

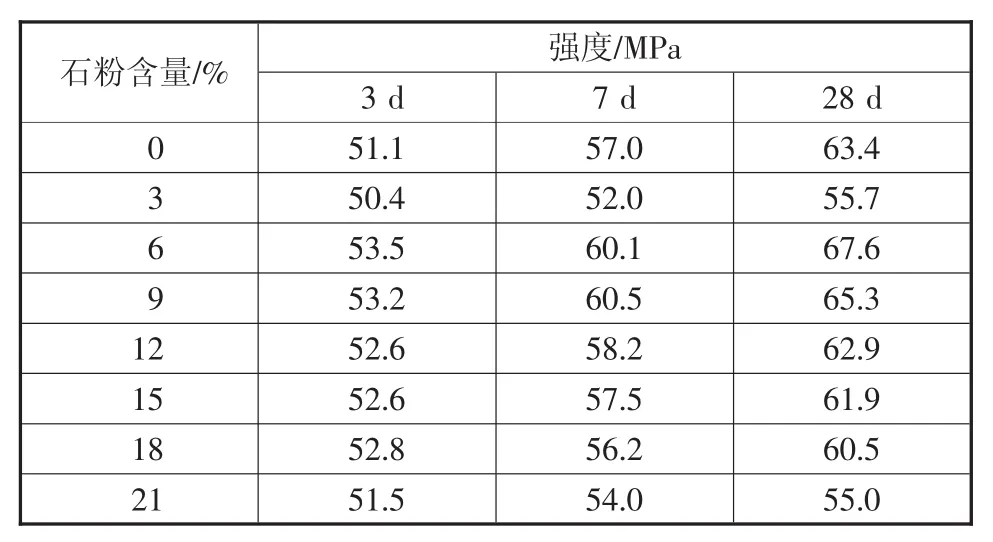

成型不同石粉含量的機制砂配制的C50混凝土標準試件,檢測在3 d、7 d及28 d齡期標準養護的立方體抗壓強度,結果見表4。

表4 石粉含量對C50混凝土強度影響

由表4得出:a)不同石粉含量的混凝土3 d強度值差別不大,而且隨著石粉含量的提高,混凝土強度基本保持平穩;而28 d混凝土強度差別較大。b)石粉含量為3%的混凝土各齡期強度值較其他石粉含量的明顯降低。c)石粉含量超過9%后,混凝土不同齡期的強度隨著石粉含量的提高有不同程度的下降。可能是C50水泥混凝土水泥含量較高,多余的石粉降低了水泥的活性,影響混凝土強度的提高。d)石粉含量在3%~9%之間,混凝土強度呈現先增長后降低的趨勢,原因可能是石粉含量6%時,多余的石粉顆粒填充了混合料的空隙,提高了混合料的密實性,進而增加了混合料的強度,各齡期強度達到最佳。但隨著石粉含量的增加強度下降,則是過多的石粉在混凝土中起了惰性作用,同時減小了混凝土中粗集料的骨架作用[5]。

4 機制砂的生產工藝與質量控制要點

左黎高速公路所生產機制砂的各項指標均滿足《公路工程水泥混凝土用機制砂》(JT/T819—2011)和《公路橋涵施工技術規范》(JTG/T F50—2011)的技術指標要求。從料源、設備、生產工藝、檢測頻率和檢測項目相關人員進行了充分的調查研究與試驗檢測。

4.1 料源的控制

篩選使用性質穩定的母巖,禁止使用風化嚴重的泥質砂巖或其他山巖加工機制砂,選擇母材強度不宜小于80 MPa、不應有堿集料活性反應的巖石,經現場取樣,母巖的抗壓強度、堿集料反應檢測合格后,才能加工使用,優先采用了石灰巖。

4.2 制砂設備的選擇

依據“石碰石”的原理,使用顆粒整形設備實現粒形優化,指揮部建議選擇立軸沖擊式制砂機,要求各施工單位自行集中進行機制砂的加工生產,并結合機制砂的用量確定規格和型號。

4.3 機制砂的檢測頻率及檢測項目

制定了機制砂使用審批制度,檢驗方法按《公路工程水泥混凝土用機制砂》(JT/T819—2011)的相關規定執行。生產過程中加大機制砂的顆粒級配、石粉含量和壓碎指標值的檢測頻率,進一步保證機制砂的質量。

4.3.1 檢測頻率

以同一品種、同一規格、同一類別的機制砂每600 t為一批次進行檢測,不足600 t也作為一批次。

4.3.2 檢測項目

a)料源、樣品檢驗項目 巖石抗壓強度、堿集料反應、表觀密度、堆積密度、空隙率、堅固性、顆粒級配、吸水率、石粉含量、泥塊含量、壓碎指標值等。

b)進場材料檢驗項目 顆粒級配、石粉含量、壓碎指標值、泥塊含量、堆積密度、堅固性。

4.4 機制砂的生產工藝及應該注意的問題

4.4.1 生產機制砂的生產工藝

經項目各單位試驗室充分試驗,指揮部最終決定采用已進場的10~20 mm石灰巖碎石加工生產機制砂,生產工藝為將碎石通過進料斗輸送到制砂機進行進一步細破,細碎后的顆粒被輸送到振動篩進行篩分,達到粒度要求的顆粒被輸送到洗砂機清洗,清洗次數由石粉含量的多少決定,循環清洗一次石粉含量約10%,清洗后由成品輸送帶輸出即為成品機制砂,對未達到粒度要求的大顆粒從振動篩返回制砂機重新加工,形成閉路多次循環。其中A標采用的干法生產工藝,采用高效雙轉子選粉設備進行粗細粉分離和除塵。

4.4.2 生產機制砂時應該注意的問題

機制砂石粉含量一般在10%以內,去除多余的石粉是關鍵技術之一;細度模數偏大,生產的機制砂細度模數多為3.0以上,而配制混凝土的細度模數最好在2.6~3.5,需調試振動篩角度與篩孔尺寸;機制砂級配不合理,顆粒級配多為兩頭多中間少,各級累積篩余最好符合Ⅱ類機制砂級配范圍要求[6]。

4.5 混凝土拌合

混凝土攪拌站嚴格按照試驗室發出的開盤通知單進行配料拌合,由于機制砂顆粒棱角和表面較為粗糙,因而拌制的混凝土和易性較差,可引起混凝土的較大泌水率,且對用水量敏感,所以機制砂混凝土的拌制時間比天然砂混凝土的拌制時間增加30~60 s,可控制在90~150 s,以滿足混凝土的和易性要求,將機制砂均勻分布在混凝土內部,避免出現混凝土強度分布離散現象。

4.6 混凝土振搗

適當延長混凝土拌合時間的同時,也要保證混凝土施工過程中的振搗。觀察振搗過程中混凝土不冒泡,均勻不沉落,表面平坦有漿為度,振搗時間宜為每一振點20~30 s,但同時也要防止過振和漏振。如果混凝土中摻礦物摻合料,振搗完成后的表面不應出現較明顯的摻合料浮漿層。特別是,梁板施工應適當延長搗固時間,以增強混凝土的表面光潔度。

4.7 機制砂混凝土養護

機制砂混凝土須加強早期和后期養護。為防止機制砂混凝土發生塑性收縮和干燥收縮裂縫,影響結構使用耐久性,機制砂混凝土的早期及時養護更為重要,養護時間比天然砂混凝土適當延長4~5 d,控制在15 d左右。

5 結語

隨著國家基本建設的不斷深入和環境資源保護的逐步加強,天然砂資源已不能滿足工程的需求,機制砂的合理利用和推廣將勢在必行。本文對機制砂的特點、生產工藝與質量控制標準和機制砂對混凝土拌合物性能的影響等作了簡單的試驗和分析,機制砂混凝土配合比的和易性、力學性能、耐久性能和混凝土表面質量對混凝土都有非常重要的影響,還需完善機制砂混凝土的各項指標,使其在工程中得以廣泛應用。