20#鋼在CO2/H2O氣液兩相塞狀流中的腐蝕行為

宋文明,楊貴榮,董雪嬌,王富強,李 健,馬 穎

(1.省部共建有色金屬先進加工與再利用國家重點實驗室(蘭州理工大學),蘭州 730050;2.甘肅藍科高新石化裝備股份有限公司,蘭州 730070;3.武漢材料保護研究所,武漢 430030)

20#鋼在CO2/H2O氣液兩相塞狀流中的腐蝕行為

宋文明1,2,楊貴榮1,董雪嬌1,王富強1,李 健3,馬 穎1

(1.省部共建有色金屬先進加工與再利用國家重點實驗室(蘭州理工大學),蘭州 730050;2.甘肅藍科高新石化裝備股份有限公司,蘭州 730070;3.武漢材料保護研究所,武漢 430030)

采用自主設計動態腐蝕實驗裝置研究20#鋼在CO2/H2O兩相塞狀流條件下的腐蝕行為,利用失重法、SEM、EDS和XRD等手段對腐蝕試樣進行腐蝕速率分析、腐蝕形貌觀察以及腐蝕產物成分與膜層結構特征分析. 結果表明:隨時間的延長腐蝕速率呈先小幅減小、后快速增大、再明顯降低的趨勢,4h和8h分別達實驗條件下的最大值(2.074 6 mm/a)和最小值(1.898 8 mm/a);下管壁腐蝕形貌特征表明隨時間延長腐蝕產物膜層由初始階段疏松團絮狀產物+細小針狀產物組成含有微裂紋的單層腐蝕產物膜層逐漸轉變為雙層腐蝕產物膜,外層膜疏松其具有貫穿性裂紋,而內層膜相對致密并隨時間延長致密度逐漸提高,EDS分析結果表明內層相對致密膜層的鐵含量高于外層膜,屬于富鐵腐蝕產物,外層相對疏松膜層的碳氧元素含量之和相比內層膜較高;在同時間段上管壁腐蝕產物沿垂直流動方向呈條帶狀分布,由初始粗大疏松產物顆粒逐漸轉變為具有規則排列特征的晶粒;腐蝕產物主要由Fe、C、O三種主要元素組成,主要組成相有Fe3C、FeCO3、Fe3O4、FeOOH.

CO2腐蝕;兩相塞狀流;產物形貌特征;腐蝕行為機制

經濟的高速發展推動石油、天然氣的需求量持續增加,相應油氣管道的建設也迅速發展,據不完全統計[1],內腐蝕導致的重大事故在油氣管道中占有越來越大的比例,CO2是引起腐蝕的最主要有害氣體之一,因此管道材料在含CO2水濕環境中的腐蝕行為是工程與研究關注的重點之一. 在靜態與反應釜內攪拌條件下P110鋼、N80油井管鋼及常用管材的腐蝕行為[2-3]研究較多,實際服役管道內的腐蝕是在一定壓力流動條件下發生的,特別是石油、天然氣開發中的兩相混輸技術應用[4-5]. 歐陽潔等[6]運用簡化硬球模型定性地模擬垂直管道中的塞狀流,發現管道中顆粒物質會形成運動速度隨氣體速度增加而增加的塞狀物,羅銳等[7]提出水平或小坡度上坡管的氣液兩相塞狀流數學模型,宋文明等[8]研究20#鋼在CO2/水溶液氣液兩相分層流液相介質中的腐蝕行為, Jepson[9]發現在塞狀流型下管底氣體的存在可使腐蝕速度顯著增大,Sun等[10]發現在水平管內油氣水塞狀流條件下管道腐蝕速率受到壁面剪切應力和塞狀混合區湍流強度的共同影響,文獻[11]研究發現在湍流強度較高的塞狀流中管道壁面較大的剪切應力會破壞腐蝕產物膜層,Zhang等[12]發現塞狀流中波動過程產生的交變載荷會使腐蝕產物膜失效并引起局部腐蝕. 可見塞狀流條件下管道的腐蝕較為嚴重且腐蝕行為較為復雜[13-14],目前關于CO2動態腐蝕研究多集中在塞狀流模型的模擬以及其特征參數變化的研究,而CO2在水濕條件下水平管內氣液兩相塞狀流條件下20#無縫鋼管的系統腐蝕行為研究報道較少,本文模擬石油管道在氣液兩相塞狀流條件下的腐蝕行為,對腐蝕速率、腐蝕形貌和腐蝕產物膜層結構等進行系統的分析,為其在實際服役工況條件下的腐蝕行為判定與腐蝕判定預測提供理論基礎.

1 試樣制備與試驗方法

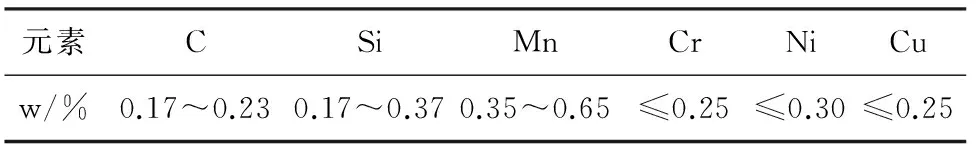

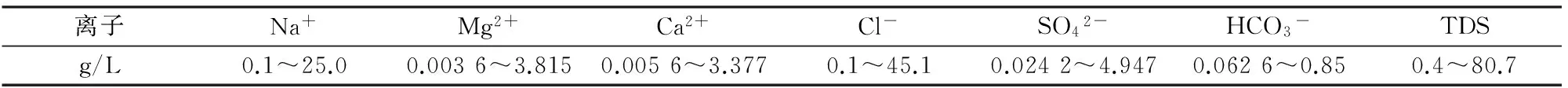

實驗材料為石化用20#無縫鋼管(GB 9984-2006),將20#鋼管加工成外徑18 mm、壁厚2 mm、長度10 mm的環形,具體化學成分及含量見表1,腐蝕介質采用常溫下的自來水(黃河地表水)和CO2氣體混合而成,主要成分及含量見表2[15],pH值為6.5~8.5. 試樣內表面依次用180#~1200#砂紙逐級打磨光滑平整,其余部分用預磨機粗磨除銹、除劃痕及腐蝕坑,然后在超聲波清洗器中加入丙酮清洗30 min,而后無水酒精清洗、吹干、稱量,計為M,最后用游標卡尺測量試樣的外徑、厚度和長度各3次并計算其平均值.

表1 20#鋼管的化學成分

表2 常溫下自來水的化學成分

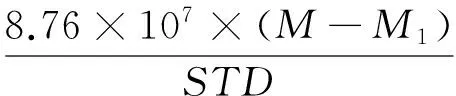

實驗設定CO2分壓為0.28 MPa(PCO2),根據曼德漢流型圖,設定液相流速VL為0.11 m/s,氣相流速Vg為0.36 m/s,保持管內塞狀流,腐蝕時間為2、3、4、5、8 h,溫度為室溫,塞狀流會對試樣上下壁面產生不同的影響,則對上、下壁面各自取樣分析. 實驗結束后,采用FEG-450熱場發射掃描電子顯微鏡觀察腐蝕產物膜微觀形貌特征,用EDS分析腐蝕產物的元素及含量;用D/max-2400型X射線衍射儀分析腐蝕產物的相組成;用稀鹽酸去除腐蝕產物并用丙酮酒精清洗干燥,用BSA224S型天平稱量質量,采用失重法計算腐蝕速率,如下式[16]:

式中:R為腐蝕速率(mm·a-1);M與M1分別為腐蝕前、后試樣的質量(g);S為試樣的表面積(cm2);D為試樣的密度(Kg·m-3);T為腐蝕時間(h).

2 結果與討論

2.1腐蝕速率

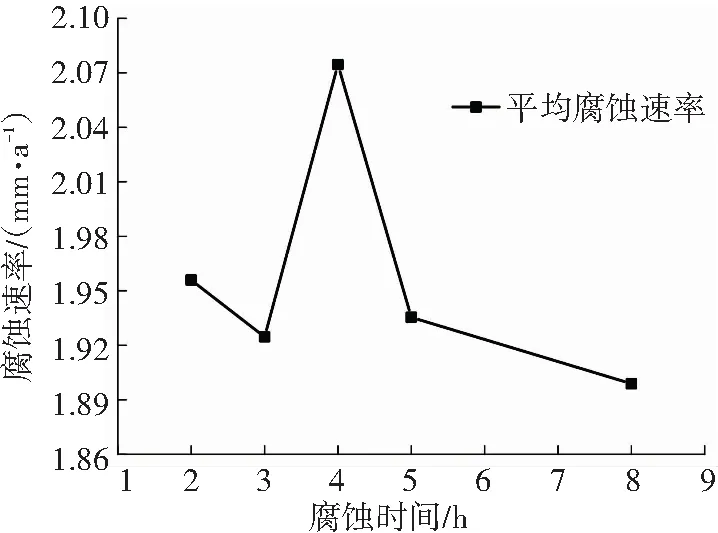

圖1為常溫下20#鋼在PCO2=0.28 MPa、VL=0.11 m/s、Vg=0.36 m/s條件下平均腐蝕速率隨時間變化關系曲線,在2~3 h范圍內隨時間延長腐蝕速率小幅減小;3~4 h范圍內腐蝕速率急劇上升并在4 h時達到最大值,腐蝕速率為2.074 6 mm/a;隨時間進一步延長,腐蝕速率又急速下降,5~8 h內腐蝕速率繼續下降,降低速率相對4~5 h要小,8 h時腐蝕速率達到最小值,為1.898 8 mm/a. 根據NACE RP-0775-91標準的規定,其腐蝕速率遠遠大于0.254 mm/a,屬于極嚴重腐蝕[17].

圖1 時間對20#鋼腐蝕速率的影響

2.2腐蝕形貌

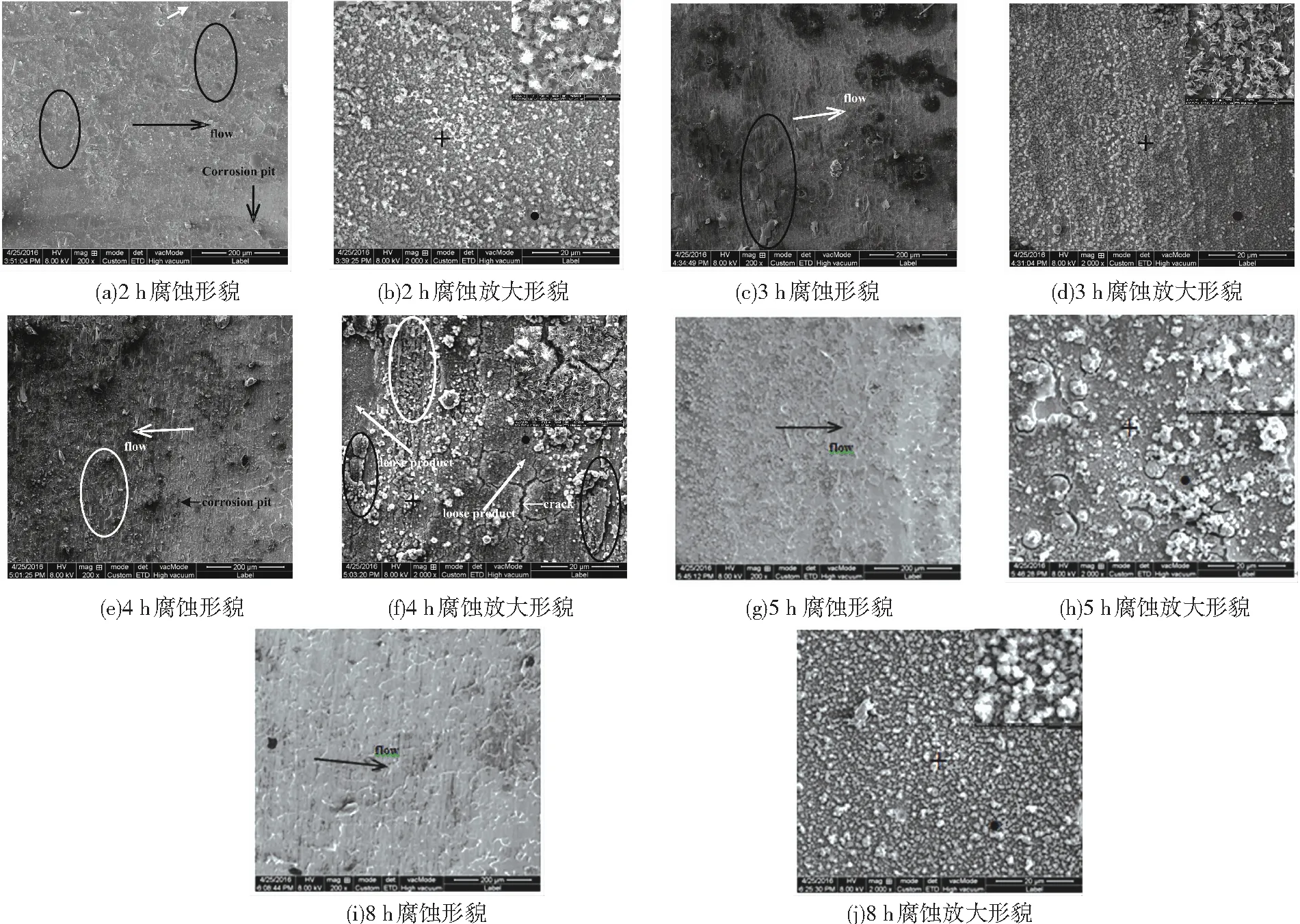

圖2為常溫下20#鋼在PCO2=0.28 MPa、VL=0.11 m/s、Vg=0.36 m/s時不同腐蝕時間后管壁下壁面腐蝕產物微觀形貌見圖2(a)、(c)、(e)、(g)、(i)所示,圖2(b)、(d)、(f)、(h)、(j)為各自對應放大形貌,而其右上角附圖為對應本圖的局部進一步放大形貌. 從圖2(a)、(c)、(e)、(g)、(i)可看出試樣表面均形成一層腐蝕產物膜,初始階段完全覆蓋的膜層表面不均勻分布龜裂紋,見圖2(a)中橢圓內所示,且有極少量龜裂紋處有剝落如圖中白色箭頭所示,從放大腐蝕形貌可知此時腐蝕產物膜是由疏松絮狀球形顆粒組成的疏松膜層見圖2(b),其右上角進一步放大形貌附圖可見絮狀球由大量針狀腐蝕產物構成,絮狀球之間孔隙較大;隨時間延長,表面腐蝕產物膜層的致密度增加見圖2(c),其局部放大形貌表明腐蝕產物層也是由針狀物質緊密堆積而成見圖2(d),表面依然存在少量的翹曲區域,對比圖2(b)可見其表面球狀物質顆粒尺寸減小,右上角附圖中顯示其球狀顆粒之間的間隙減小甚至消失,相對致密度提高的膜層在腐蝕過程中阻礙離子擴散,對應圖1此刻腐蝕速率略有降低. 腐蝕產物沉積動力學決定了腐蝕產物形貌和完整性以及腐蝕速率,腐蝕產物形成動力學包含一系列表面反應,包括活性溶解、離子擴散、膜生長和表面層形成,4 h時在表面可觀察到較深的產物剝落坑見圖2(e),對應高倍形貌圖2(f)可見腐蝕產物表面分布不均勻,表面分布“苔蘚”狀疏松區域如圖中白色橢圓內所示,其下為極易脫落的疏松層,如圖中黑色橢圓內為剝落殘留,疏松層呈現網狀連通裂紋,其右上角附圖進一步放大形貌可見較深裂紋,疏松層下為相對上層致密的腐蝕產物膜層如圖中箭頭所示,在流體沖刷作用下,大部分表面具有網狀連通裂紋的疏松產物膜在流體沖刷作用下極容易脫落,這進一步促進離子的交換,致使腐蝕速率大幅度加快;隨著腐蝕時間的進一步延長,后續形成的腐蝕產物膜優先在孔隙或裂紋處沉積,底層相對致密的膜層致密度進一步提高見圖2(g),表面呈現鱗片型薄膜特征,在剝落的鱗片狀區域可見較致密的內層膜,其放大形貌見圖2(h)可見局部存在不完整裂紋區和局部剝落,右上角進一步放大形貌附圖可見形成的針狀產物排列密集、無微裂紋,相對致密的膜層阻礙腐蝕過程中離子的交換,即其腐蝕反應動力學過程受到強烈抑制,腐蝕速率大幅降低;時間進一步延長相對致密的內層膜厚度繼續增加,產物膜外層的疏松度進一步降低,即在8 h時形成較厚且相對致密的內層腐蝕產物膜見圖2(i),其放大形貌圖2(j)可見表面致密無任何微裂紋存在,其致密度與圖2(d)相比更致密,右上角進一步放大的附圖形貌可見在8 h時表面形成具有一定規則形狀的緊密排列顆粒,此時腐蝕速率在實驗條件下達到最小值.

圖2 不同時間下管壁下壁面腐蝕產物膜的SEM表面形貌

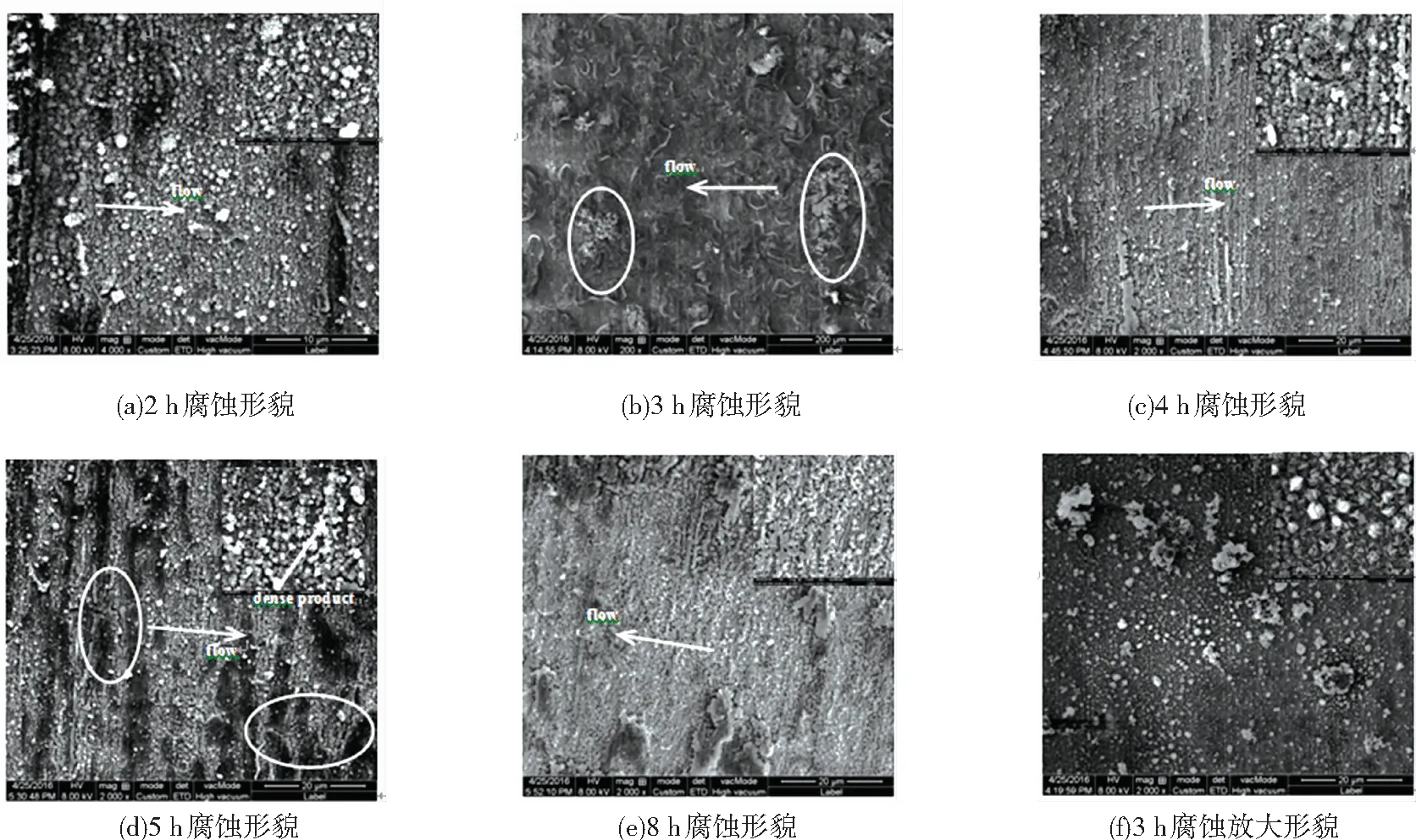

圖3為同一試樣管壁上壁面處腐蝕產物的微觀形貌,其右上角附圖為局部放大形貌,與下管壁腐蝕形貌對比發現其低倍條件下的特征不明顯,而3 h腐蝕后形貌特征有所區別對比圖2(c)與圖3(b),上下壁腐蝕表面均較光滑致密,上管壁呈現較多的區域片狀凸起而下管壁凸起較少如圖2(c)中橢圓內所示. 而高倍形貌卻完全不同,對比圖2(b)、(d)、(f)、(h)、(j)與圖3可見上管壁腐蝕后表面呈現條帶狀特征. 圖3(a)表明腐蝕2 h后上管壁表面由均勻疏松蜂窩狀顆粒組成,進一步放大形貌可見此時腐蝕產物比較粗糙且顆粒較大,孔隙相對下壁面(圖2b)更大;3 h時上壁表面出現了大面積不規則形狀區域,部分區域出現節瘤狀產物如圖中橢圓內所示,由局部放大形貌圖3(f)可見腐蝕產物由針狀腐蝕產物組成的均勻團絮狀疏松顆粒堆積而成,對比圖3(a)腐蝕產物致密度提高;4 h時腐蝕產物由較大顆粒狀物質組成并呈條帶狀分布如圖3(c)所示,條帶狀分布方向與液體流動方向垂直;圖3(d)為5 h時上管壁面腐蝕形貌,圖中可見腐蝕產物完整均勻分布,表面有局部微裂紋如圖中橢圓內所示,由局部放大形貌可見較大顆粒狀物質堆積表面,其下為較致密的內層膜;8 h時可見表面呈現大量排列規則的腐蝕產物晶粒,且其生長方向一致,據相關研究報道推斷其為FeCO3晶粒[18-19],表面依然有針狀腐蝕產物構成的顆粒狀物質,整體致密度大幅度提高. 經EDS元素分析可知上下壁面的腐蝕產物均由Fe、C、O等元素構成,即后續腐蝕產物成分分析均以下壁面為代表進行具體分析.

圖3 不同時間時管壁上壁面腐蝕產物膜的SEM表面形貌

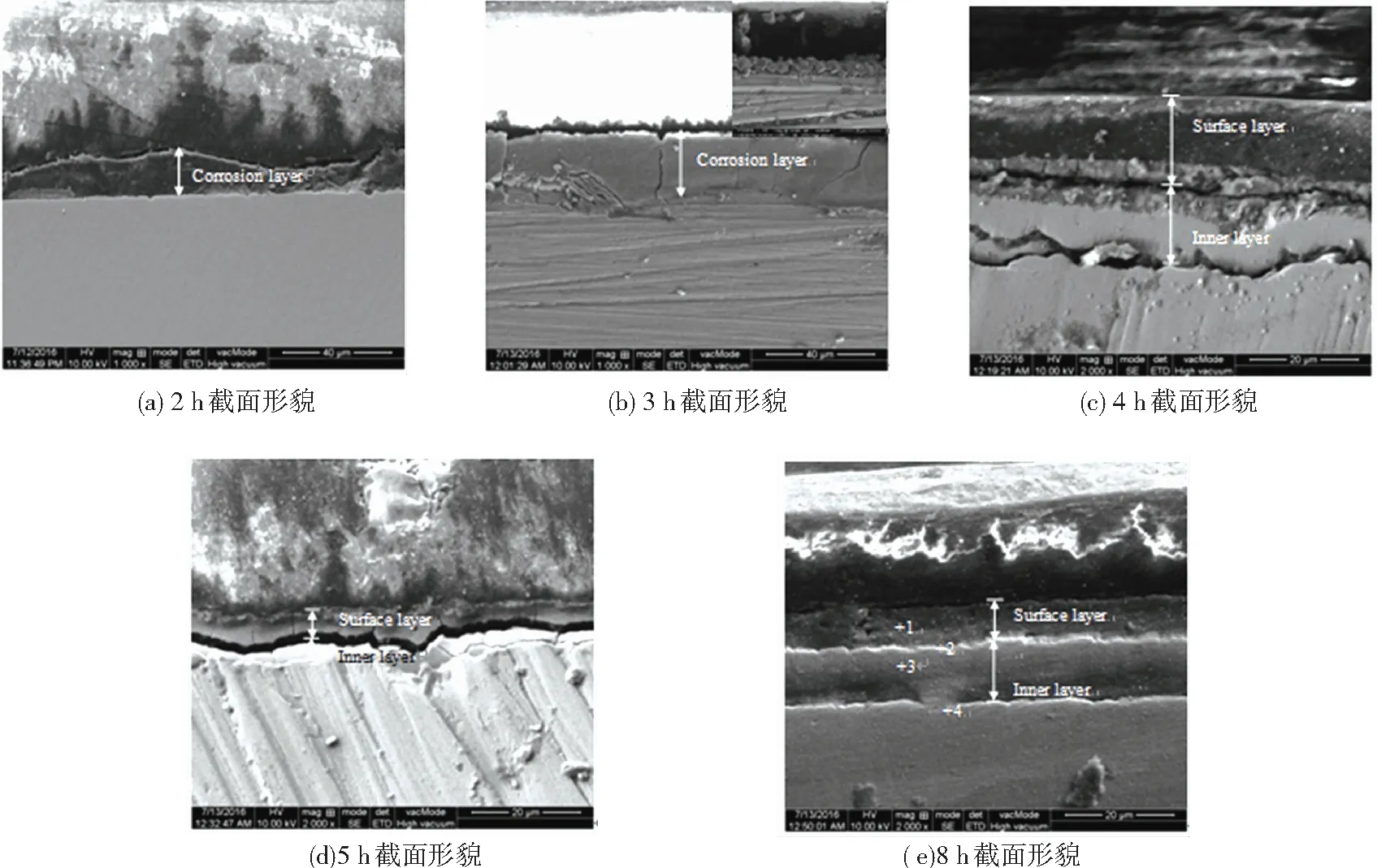

2.3腐蝕產物膜截面形貌分析

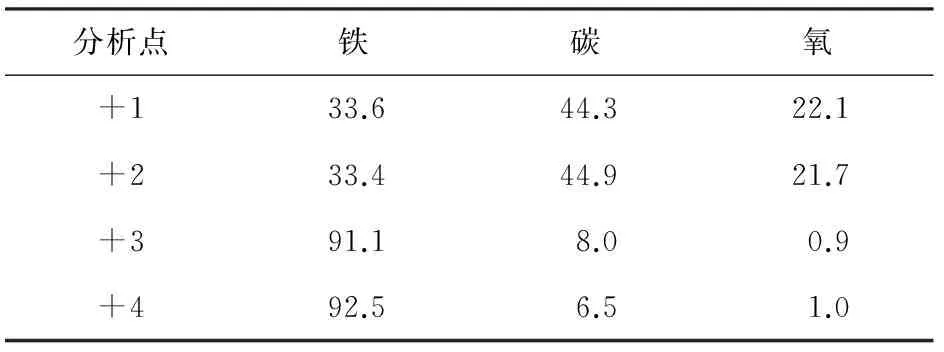

圖4為不同腐蝕時間后試樣表面腐蝕產物膜的截面形貌,圖4(a)、4(b)為2 h和3 h截面形貌,可見在2~3 h時試樣表面只生成一層腐蝕產物膜,3 h時與2 h時相比產物膜較均勻致密;而時間超過3 h后表面形成內外兩層腐蝕產物膜如圖4(c)為4 h截面形貌,即內層較為致密的膜層與表面較為疏松的膜層,內層膜與基體之間以及內外層之間均有裂縫存在,而且內、外層膜內均存在橫貫截面的貫通裂紋,這可促進腐蝕過程的離子交換;圖4(d)清晰可見內層膜與基體之間較為緊密,僅局部區域存在微裂紋,膜層的致密度與圖4(c)相比大幅提高,外層膜中含有較多的貫通裂紋,結合圖2(h)局部存在不完整裂紋和局部剝落,即內外膜層之間有一定間隙;時間進一步延長內外層膜厚度與致密度增加如圖4(e),內層膜厚度約12 μm,外層膜約8 μm,結合圖2(j)表面致密且無明顯微裂紋存在,腐蝕速率進一步降低如圖1. 圖4(b)右上角附圖為3 h時截面放大形貌,可見表面形成了形狀規則且排列相對緊密的結晶顆粒,據已研究報道推斷為FeCO3晶體[20],大量研究[21-24]表明,鋼表面形成的具有保護性產物膜對CO2環境下的腐蝕過程有著強烈的影響. 表3為8 h時腐蝕產物膜截面EDS分析結果(對應取點見圖4e),可見產物膜是由Fe、C和O三種元素組成的物質,各元素含量從產物層到與基體結合界面發生明顯的變化,外層膜中O的含量遠遠高于內層膜,相應內層膜中Fe的含量遠遠高于外層膜,結合腐蝕產物膜的形貌特征可知,內層膜比外層膜相對致密,因此可推斷富鐵區域膜層致密性更高.

圖4 腐蝕產物膜的截面形貌

Tab.3 Mass fraction of each element from the corrosion layer to the substrate

%

2.4腐蝕產物膜成分分析

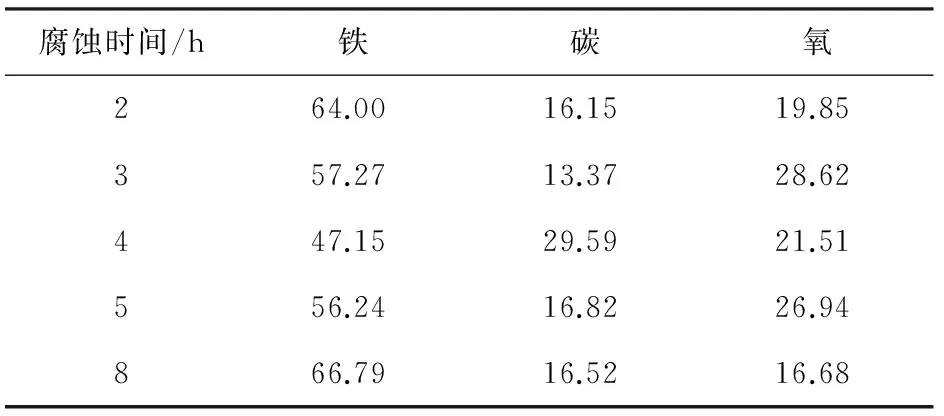

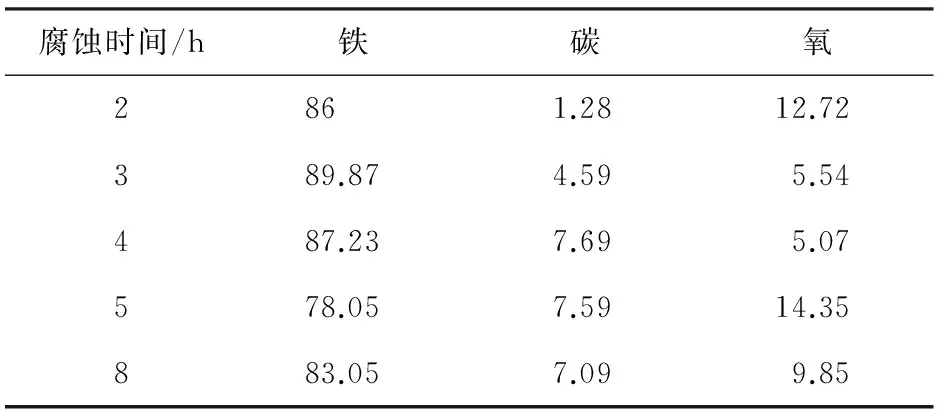

由圖2可知試樣表面沉積了灰白色和黑灰色兩種顏色的腐蝕產物,表4、5分別為不同腐蝕時間后灰白色(如圖2(b)、(d)、(f)、(h)、(j)中十字區域所示)和黑灰色(如圖2(b)、(d)、(f)、(h)、(j)圓點區域所示)腐蝕產物中的元素及含量,其主要組成元素均為Fe、C、O,且黑灰色腐蝕產物Fe含量均大于75 %,而灰白色產物中Fe的含量均小于67 %,灰白色產物中C與O含量遠高于黑灰色產物中的含量,形貌特征表明灰白色產物較疏松,黑灰色腐蝕產物相對致密,結合表3內外層膜中各元素含量分析,從而驗證了在腐蝕產物膜較完整致密的區域鐵含量相對較高. 除4 h外,腐蝕產物中O含量均大于C含量,可推斷產物主要由鐵的氧化物、碳酸鹽、滲碳體以及氧化物等構成,只是不同時間內其各自的含量不同.

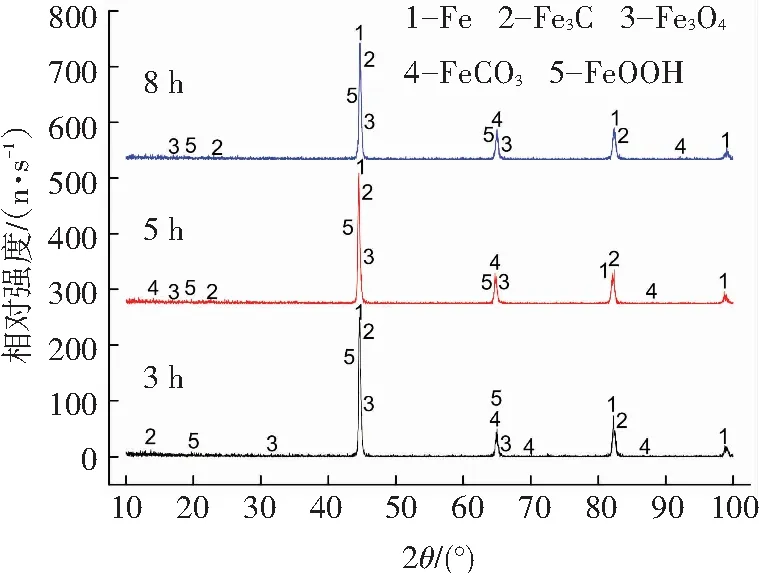

圖5為20#鋼管在不同腐蝕時間后內壁上腐蝕產物的XRD圖譜,腐蝕產物膜是由Fe、C、O三種主要元素組成的物質,圖譜表明20#鋼管在氣液兩相塞狀流中腐蝕產物膜的主要相組成基本不變,主要有Fe、Fe3C、FeCO3、Fe3O4、FeOOH,而FeOOH在沉積時易于形成疏松多孔的結構,其中Fe與Fe3C為鋼管的主要成分,試驗用20#無縫鋼管的組織為鐵素體+珠光體,腐蝕過程中隨著鐵素體的溶解Fe3C殘留下來,未被腐蝕的Fe3C成為腐蝕產物沉積與長大的基底或“骨架”,從XRD圖譜可見其主強峰為Fe,且隨時間的延長其峰強略有降低,即隨時間延長腐蝕產物膜層的厚度增加而且膜層的致密度也隨之提高.

表4不同腐蝕時間后白色腐蝕產物中的元素及質量分數

Tab.4 Elements and mass fraction for white corrosion products after different corrosion time %

腐蝕時間/h鐵碳氧264.0016.1519.85357.2713.3728.62447.1529.5921.51556.2416.8226.94866.7916.5216.68

表5不同腐蝕時間后黑色腐蝕產物中的元素及質量分數

Tab.5 Elements and mass fraction for black corrosion products after different corrosion time %

腐蝕時間/h鐵碳氧2861.2812.72389.874.595.54487.237.695.07578.057.5914.35883.057.099.85

圖5 不同腐蝕時間后腐蝕產物膜的XRD

Fig.5 XRD patterns of corrosion scales under different corrosion time

3 討 論

CO2對鋼材的腐蝕速率取決于CO2在水溶液中的含量,在石油天然氣處理裝置系統中CO2含量由工藝條件決定的CO2分壓控制,一般當PCO2>0.2 MPa時屬嚴重腐蝕[25]. 該試驗條件下,腐蝕速率先減小后增大然后再減小,2 h時試樣表面生成一層腐蝕產物膜,產物膜完整但有裂紋,管壁下表面接觸介質為CO2飽和溶液,介質流動速度相對較低,新鮮的金屬表面直接與腐蝕介質接觸,發生的主要陰極反應與陽極反應:2CO2+2H2O+2e→2HCO3-+H2,2HCO3-+2e→CO32-+H2;Fe→Fe2++2e,在腐蝕開始的短時間內會形成較多的Fe2+、CO32-、HCO3-,除此之外還會伴隨CO2的溶解與水解,在管壁面處的流場速度邊界層內同時形成了濃度邊界層,在該區域內當Fe2+與CO32-的濃度超過在介質溶液中的溶度積后便開始沉積,腐蝕產物首先以腐蝕殘留Fe3C為基底沉積,隨時間的延長而繼續長大,由于Fe3C在組織中呈層片狀分布,即初始階段形成的沉積產物膜層為不連續的疏松蜂窩或網狀,如圖2(b)與3(a)所示. 隨時間的延長,腐蝕產物繼續沉積形成連續的產物膜層,其致密度略有提高,腐蝕速率相應略有降低,腐蝕產物的繼續沉積連續膜層與基體之間存在應力,使得膜層與基體之間以及膜層內出現網狀裂紋以及貫通至基體的裂紋如圖2(f),腐蝕介質與新鮮金屬表面的接觸面積大幅度增加,傳質過程大大加速,即腐蝕速率快速大幅度升高,據Ohio大學腐蝕研究組報道[26],腐蝕產物與壁面的結合力約為1~10 MPa,而當介質流速為20 m/s時的壁面切應力約為1 400 Pa,即流動介質造成的壁面切應力并不是腐蝕產物剝落的關鍵原因,其主要是膜層內應力作用下再加上流動壁面切應力使得已經與壁面結合力非常弱的區域性腐蝕產物剝落而進入流動介質中,隨后腐蝕產物繼續在縫隙或孔隙處沉積形成相對致密的內層腐蝕產物膜如圖4(d),腐蝕傳質過程受到抑制,腐蝕速率降低如圖2所示5 h后腐蝕速率明顯降低,腐蝕時間進一步延長,內外層膜之間的縫隙以及膜層內的孔隙率逐漸減小,當達到8 h時內外層膜之間的間隙逐漸變得不明顯且膜層的致密度提高如圖4(e). 上管壁面接觸的為CO2氣泡,氣泡表面液膜依然為CO2飽和溶液,流動過程中CO2氣泡為大小相對均勻,在經過試樣之后會形成大部分氣泡的合并,氣泡之間存在接觸界面,其界面在與管壁上壁面接觸區域與流動方向垂直,界面處存在一定的壓力或者在合并時形成界面區域的壓力差,進而使得上壁面處形成的腐蝕產物呈垂直于流動方向的條帶狀特征分布見圖3所示.

4 結 論

1)20#無縫鋼管在PCO2=0.28 MPa、VL=0.11 m/s、Vg=0.36 m/s條件下,隨時間延長腐蝕速率呈現先小幅減小、后快速增大、再明顯降低的趨勢,4 h時達到實驗條件下的最大值2.074 6 mm/a,8 h時達到腐蝕條件下的最小值1.898 8 mm/a,且腐蝕屬于極嚴重腐蝕;

2)該腐蝕條件下由于塞狀流的流動特征,上下管壁面腐蝕形貌呈現出不同的特征,上管壁腐蝕產物的生長沿垂直于流動方向的條帶狀進行,隨時間的延長最終可形成規則排列致密膜層,下管壁腐蝕產物由針狀產物形成初始疏松團絮狀特征的單層膜逐漸轉變為由致密的內層膜(約12 μm)和相對疏松的外層膜(約8 μm)構成;

3)腐蝕產物主要由Fe、C、O三種元素組成,主要組成相有Fe3C、FeCO3、Fe3O4、FeOOH,經元素分析可知腐蝕產物內層中鐵元素含量遠高于外層膜,外層膜中C元素與O元素的含量遠高于內層膜.

[1] 李建忠, 王海成, 李寧. 油氣田開發中二氧化碳腐蝕的危害與研究現狀[J]. 廣州化工, 2011, 39(21): 21-23+56.

LI Jianzhong, WANG Haicheng, Li Ning. The hazards and research status of carbon dioxide corrosion in oil and gas [J]. Guangzhou Chemical Industry, 2011, 39(21): 21-23+56.

[2] 劉會, 朱世東, 趙國仙, 等. 動態和靜態下CO2分壓對P110鋼腐蝕行為的影響[J]. 腐蝕與防護, 2009, 30(8): 551-554.

LIU Hui, ZHU Shidong, ZHAO Guoxian, et al. Influence of CO2partial pressure on corrosion behavior of P110 steel in dynamic and static state [J]. Corrosion and Protection, 2009, 30(8): 551-554.

[3] 呂祥鴻, 趙國仙, 路民旭. N80鋼動態和靜態CO2腐蝕行為對比研究[J]. 腐蝕科學與防護技術, 2003, 15(1): 5-8.

LU Xianghong, ZHAO Guoxian, LU Minxu. A comparison study on dynamic and static corrosion of N80 steel induced by CO2[J]. Corrosion Science and Protection Technology, 2003, 15(1): 5-8.

[4] 劉定智. 多相混輸技術的研究及其應用[D]. 成都: 西南石油學院, 2003.

LIU Dingzhi. Research and application of multiphase mixture transportation technology[D]. Chengdu: Southwest Petroleum University, 2003.

[5] 高嵩. 氣液混輸管線與立管系統嚴重段塞流特性研究[D]. 上海: 上海交通大學, 2012.

GAO Song. Research on gas-liquid sever slugging characteristics in pipeline-riser systems [D]. Shanghai: Shanghai Jiao Tong University, 2012.

[6]歐陽潔, 孫國剛, YU Aibing. 垂直管道中塞狀流的模擬[J]. 過程工程學報, 2003, 3(3):193-199.

OUYANG Jie, SUN Guogang, Yu Aibing. Simulations of plug conveying in vertical pipe [J]. The Chinese Journal of Processing Engineering, 2003,3(3):193-199.

[7]羅銳, 楊獻勇, 王洲. 水平或小坡度上坡管氣液兩相塞狀流模型[J]. 油氣田地面工程, 1990,9(3):5-13.

LUO Rui. YANG Xianyong, WANG Zhou. The flow model of the two-phase flow of gas liquid in the horizontal or small slope [J]. Oil-gas Field Surface Engineering, 1990,9(3):5-13.

[8]宋文明, 楊貴榮, 馮萍萍,等. 20#鋼在CO2/水溶液氣液兩相流液相中的腐蝕行為[J]. 材料熱處理學報, 2016, 37(9):118-123.

SONG Wenming, YANG Guirong, FENG Pingping, et al. Corrosion behavior of 20# steel in liquid medium of gas-liquid (CO2-water) stratified flow [J]. Transactions of Materials and Heat Treatment, 2016, 37(9):118-123.

[9]GOPAL M, JEPSON W P. The study of dynamic slug flow characteristics using digital image analysis-part II: modeling results [J]. Journal of Energy Resources Technology, 1998, 120(2): 102-105.

[10]GOPAL M, JEPSON W P. Development of digital image analysis techniques for study of velocity and void profiles in slug flow [J]. International Journal of Multiphase Flow, 1997, 23(5):945-965.

[11]VILLARREAL D, LAVERDE D, FUENTE C. Carbon-steel corrosion in multiphase slug flow and CO2[J]. Corrosion Science, 2006, 48(9):2363-2379.

[12]ZHANG Y B, YAN K, CHE D F. Effect of slug flow on CO2corrosion [J]. American Institute of Physics, 2010, 1207(2): 403-410.

[13]寇杰, 梁法春, 陳婧. 油氣管道腐蝕與防護[M]. 第1版.北京: 中國石化出版社, 2008:67-78.

KOU Jie, LIANG Fachun, CHEN Jing. Corrosion and protection of oil and gas pipeline [M]. First edition. Beijing: China Petrochemical Press, 2008:67-78.

[14]曲世元, 侯吉瑞, 崔銘偉, 等. 多相流動對X70鋼腐蝕行為的影響[J]. 油氣儲運, 2016, 35(5): 536-541.

QU Shiyuan, HOU Jirui, CUI Mingwei, et al. Corrosion of X70 steel under multi-phaseow [J]. Oil & Gas Storage and Transportation, 2016, 35(5): 536-541.

[15]安樂生,趙全升,葉思源,等.黃河三角洲淺層地下水化學特征及形成作用[J].環境科學, 2012, 33(2):370-378.

AN Lesheng, ZHAO Quansheng,Ye Siyuan, et al. Hydrochemical characteristics and formation mechanism of shallow groundwater in the Yellow River Delta[J]. Environmental Science, 2012, 33(2):370-378.

[16] 魏寶明. 金屬腐蝕理論及應用[M]. 第1版.北京: 化學工業出版社, 1984:98-106.

WEI Baoming. Metal corrosion theory and application [M]. First edition. Beijing: Chemical Industry Press, 1984:98-106.

[17]張清, 李全安, 文九巴, 等. CO2分壓對油管鋼CO2/H2S腐蝕的影響[J]. 鋼鐵研究學報, 2004, 16(4): 72-74.

ZHANG Qing, LI Quanan, WEN Jiuba, et al. Effect of CO2partial pressure on CO2/H2S corrosion of oil tube steel [J]. Journal of Iron and Steel Research, 2004, 16(4): 72-74.

[18]YANF D R, ROSAS O, CASTANEDA H.FeCO3layer evolution for API 5L X52 steel in carbon dioxide-saturated NaCl brine in the presence of 1-decyl-3-methylimidazolium chloride[J]. Corrosion Science, 2014, 87:40-50.

[19]KISS M L, CHIRITA M, BANICA R, et al.Transition from single crystalline FeCO3to layered and ordered nanostructured a-Fe2O3[J]. Materials Letters, 2015, 158: 214-217.

[20]HUA Y, BARKER R, CHARPENTIER C, et al. Relating iron carbonate morphology to corrosion characteristics for water-saturated supercritical CO2systems[J]. The Journal of Supercritical Fluids, 2014, 98: 183-193.

[21]APRAEL S, YARO K R, ABDUL A A, et al. Effect of CO2corrosion behavior of mild steel in oilfield produced water [J]. Journal of Loss Prevention in the Process Industries, 2015, 38(12):24-38.

[22]HAN Jiabin, WILLIAM C J, ZHANG Jinsuo. A coupled electrochemical-geochemical model of corrosion for mild steel high pressure CO2-saline environments [J]. International Journal of Greenhouse Gas Control, 2011,5(4):777-787.

[23]UEDA M, TAKABE H. The formation behavior of corrosion protective films of low Cr bearing steels in CO2environments [J]. Annals of Surgery, 2001, 244(5):700-705.

[24]LI Tong, YANG Yongjin, GAO Kewei, et al. Mechanism of protective film formation during CO2corrosion of carbon steel [J]. Journal of University of Science and Technology Beijing, Mineral, Metallurgy, Material, 2008, 15(6):702-706.

[25]ELGADDAFI R, NAIDU A, AHMED R, et al. Modeling and experimental study of CO2corrosion on carbon steel at elevated pressure and temperature[J]. Journal of Natural Gas Science and Engineering, 2015, 27: 1620-1629.

[26]LI Wei, POTS B F M, BROWN B, et al. A direct measurement of wall shear stress in multiphase flow-Is it an important parameter in CO2corrosion of carbon steel pipelines [J]. Corrosion Science, 2016, 110: 35-45.

TheCorrosionBehaviorof20#SteelinCO2/H2OTwoPhasePlugFlow

SONG Wenming1,2, YANG Guirong1, DONG Xuejiao1, WANG Fuqiang1, LI Jian3,MA Ying1

(1.State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals (Lanzhou University of Technology), Lanzhou 730050, China; 2. Lanpec Technologies Limited, Lanzhou 730070, China; 3.Wuhan Research Institute of Materials Protection, Wuhan 430030, China)

The corrosion behavior of 20# steel was studied under CO2/H2O two phase plug flow condition using self-designed experiment device. The corrosion rate, corrosion appearance, the composition of corrosion products and the structure characteristics of film were investigated through weight loss method, scanning electron microscope (SEM), energy disperse spectroscopy (EDS) and X-Ray diffraction (XRD), respectively. The results show that the trend of corrosion rate first slightly decreases followed by a rapid increase, and then dramatically decreases with the increasing of corrosion time. The maximum (2.074 6 mm/a) and minimum (1.898 8 mm/a) value reached at 4 h and 8 h, respectively. The corrosion characteristics of corrosion products on the bottom pipe wall by the beginning of the single layer of loose flocculent and tine needle product change into double films of corrosion product gradually. The outer layer with micro-crack is loose, but the inner is relatively dense and its density is increasing with time. The EDS analysis results confirm that the inner dense layer belongs to rich iron product because the Fe content is higher than that of outer layer, and the content of C/O elements in outer loose layer is relatively high. At the same time period the corrosion products at the top wall of pipe are a zonal distribution along the vertical direction of flow, and the bulky loose particles at initial stage gradually transform into crystal grain with regular arrangement. Corrosion products mainly consist of Fe, C, O and the composition mainly includes Fe3C, FeCO3, Fe3O4and FeOOH.

CO2corrosion; two phase plug flow; characteristic of corrosion products; mechanism of corrosion behavior

10.11918/j.issn.0367-6234.201704015

TG172.3

A

0367-6234(2017)11-0115-07

2017-04-05

國家自然科學基金(51205178);甘肅省自然科學基金(145YJYA308)

宋文明(1975—),男,高工,博士研究生;楊貴榮(1976—),女,教授

楊貴榮,yanggrming@lut.cn

(編輯苗秀芝)