高頻直縫焊管在線焊縫質量快速測評與診斷

康 繼

(瑪切嘉利(中國)有限責任公司,江蘇 揚州 225006)

高頻直縫焊管在線焊縫質量快速測評與診斷

康 繼

(瑪切嘉利(中國)有限責任公司,江蘇 揚州 225006)

為了對高頻直縫焊管焊縫質量進行高效穩定控制,提出了一套便捷操作的在線焊縫質量快速測評與診斷方案。該方案對在線焊縫質量快速檢測的各個環節進行了優化設計,從初步調機測評與診斷、小樣測評與診斷、大樣測評與診斷及全線測評與診斷4個方面對不同焊縫形態產生的原因進行了分析和診斷。指出,該方案可結合各企業生產實際進行持續改進,能夠高效便捷地完成相關產品參數的調整,保證在線焊縫質量;同時,輔以相關數據統計或軟件應用工具,能夠進一步提高數據處理效率,科學指導調機操作。

高頻直縫焊管;焊縫;熔合線;測評;診斷

高頻直縫焊管具有尺寸精度優、表面質量好、生產效率高、投資較少、建設周期較短、生產成本低、見效快等優勢,廣泛應用于生產生活的各個領域[1-2]。在高頻直縫焊管實際生產中,除去原料、成型及焊接等相關設備與工藝的設計因素外,焊管機組調試技術水平直接決定了焊管焊縫質量及生產效率。由于我國現有中小企業的高頻直縫焊管生產主要依靠操作者的實際經驗控制焊縫質量,且設備狀態與人為因素,往往難以快速調試管線機組并持續穩定地保證焊縫質量。筆者研究了一套為中小企業便捷操作的在線焊縫質量快速測評與診斷方案,以期對高頻直縫焊管焊縫質量進行高效穩定控制。

1 在線焊縫質量快速檢測

1.1 上料檢測

對進入焊管成型機組的鋼帶重點檢測其尺寸與板邊質量,確保板寬、壁厚及入料方向等滿足工藝要求。一般使用數顯卡尺、數顯壁厚千分尺及卷尺等工具快速測量板寬及壁厚等尺寸,應用比對圖譜或專用工具快速檢測板邊質量。一般根據爐號或分卷號確定檢測頻次,并對板料首尾等部位測量并記錄。如條件允許,還須對鋼帶邊緣進行探傷,以確保鋼帶及其加工邊緣無分層或裂紋等缺陷。同時,邊緣加工好的原料,運送到焊管生產線時也必須防止鋼帶邊緣的機械損傷。

1.2 成型檢測

板帶成型的關鍵是使帶鋼邊緣不產生過大的拉應力,以免形成波浪彎。成型機組安裝調試中的相關檢測項目包括成型、精整及定徑各輥型尺寸與間隙、帶鋼周長變量、帶邊卷曲、焊接角、板邊對接方式、擠壓量等的快速檢測與記錄等。常使用數顯卡尺、角度尺、塞尺、卷尺、皮尺及相應專用工具等進行快速測定,確保各控制變量處于生產工藝規范要求的范圍內。

1.3 焊前檢測

調整好成型機組各項參數并記錄后,焊前檢測主要確定內外毛刺刀具、阻抗器及感應器等的規格與位置,成型液狀態及氣壓數值等環境因素,以滿足工藝規范確定的開機要求。相關測量主要根據操作者經驗,輔以卷尺或專用器具,快速測定并記錄。

1.4 焊中檢測

焊接中重點關注焊接功率、焊接電流電壓、焊接速度等主要參數的數值。一般由機組中相應傳感器或輔助儀器直接讀取并記錄。按相關操作規程,保證主要焊接參數符合工藝規范要求即可。

1.5 焊后檢測

焊后檢測需要關注焊接火花狀態及焊后毛刺形貌等焊接現象,一般焊接時擠壓輥處焊縫顏色、火花狀態、內外毛刺形貌、去毛刺后熱區顏色及壁厚變量等均屬重點檢測項目,主要依據操作者實際生產經驗,肉眼監測并輔以相關比對圖譜快速測定并記錄,并保證相關參數滿足工藝規范要求。

1.6 金相檢測

相比其他檢測環節,因金相檢測難以在現場進行,一般耗時較長,直接影響了生產效率,因此,優化金相檢驗流程,提高檢驗效率,實現快速測評具有重要的現實意義。

1.6.1 取樣環節優化

在取樣點的選擇上,一般有成品管取樣、飛鋸點取樣及定徑前取樣等,考慮到冷卻定徑對焊縫質量影響不大,建議定徑前取樣。在取樣方式上,一般采用氣割、金屬鋸或手動砂輪片等方式,因定徑前取樣空間狹小,建議優選電動砂輪片切取試樣。對于厚壁管,氣割取樣效率更高,各公司亦可設計相關專用工具提高取樣效率。在取樣尺寸上,為減小檢測面積以提高制樣效率,在確保焊縫完整的前提下,試樣一般取20 mm×20 mm及以上尺寸。對于正置式顯微鏡,取樣時應盡可能保證檢測面與其對面平行,以便進行聚焦測量。

1.6.2 制樣環節優化

制樣環節一般采用手工磨拋金相試樣,因絕大多數焊管硬度較低,可選用60目、200目、400目和600目的砂紙水磨后,用3.5 μm金剛石噴霧顆粒帆布粗拋,去除肉眼可見劃痕,再使用水或酒精潤濕的呢子拋光布精拋,得到潔凈光亮檢驗面后,直接用電吹風熱風吹干完成。在相關設備狀況良好,砂紙等準備得當,各工序銜接便捷的情況下,5 min內即可完成制樣。

1.6.3 腐蝕環節優化

焊縫金相檢驗主要檢測焊縫區域熔合線中心寬度及流線角度,實踐中采用過飽和苦味酸水溶液加熱至70℃左右腐蝕至光亮消除即可取出,并在水流中用脫脂棉擦除腐蝕面污漬后,再用酒精沖洗并用電吹風熱風吹干。為提高配制效率,可將苦味酸倒入大燒杯中加水及少許洗潔精或洗手液(起表面活性作用)攪拌均勻后制成常溫下過飽和水溶液 (底部有明顯結晶沉淀)放置備用,實際使用時,攪拌泛起底部沉淀后,將懸浮液倒入加熱用小燒杯即可使用。為提高腐蝕效率,試驗前可根據生產送樣時間點,提前將腐蝕液加熱至規定溫度并保溫待用,如需進一步加快腐蝕,可提高加熱溫度至85℃左右。操作熟練的試驗員在1 min內即可完成腐蝕工序。如要求組織及晶粒度的測量,則也可選用4%硝酸酒精溶液快速腐蝕。

1.6.4 檢測環節優化

金相檢測環節包括熔合線檢測、流線檢測、腰鼓形態檢測、母材及熱影響區金相組織及帶狀組織評定、晶粒度評級等。其中,熔合線檢測包含熔合線夾雜、內中外寬度,熔合線歪斜等;流線檢測包含上下左右流線角、流線角極值、流線中心偏離、鉤狀紋、流線雙峰等;腰鼓形態檢測則有內中外寬度、毛刺公差、錯邊量等[3]。焊縫金相檢測及常見問題如圖1所示。腰鼓形態與熔合線均能表征焊接能量及擠壓力特征,而腰鼓形還與鋼帶厚度、邊緣狀態、焊接的周期性等有關,且腐蝕后測量邊界較難準確識別,存在測量誤差,因此,一般只作為參考指標[4]。母材金相組織及帶狀組織評級,母材晶粒度評級等,在入廠原料驗收中已做檢驗,在線焊縫檢驗時,亦可作為參考項目。為提高檢測效率,需根據產品要求,優化相關檢測項目,建議優先檢測熔合線及流線形態,尤其是抓住熔合線中心寬度和流線角度兩大核心指標。

圖1 焊縫金相檢測及常見問題示意圖

在金相顯微鏡下,一般在壁厚1/4處測量焊區上下左右4個方位的流線角度,放大100倍左右測得熔合線中心寬度。為提高檢測效率,建議給金相顯微鏡配置相應分析測量軟件用以長度及角度的快速測量,如無法配置,可利用目鏡刻度尺測量或將圖片定倍打印后用尺或量規測量。上述兩核心數據的測量,實驗員正常耗時1 min左右。其他數據也可根據相應規范要求快速測量。

1.7 大樣檢測

根據小樣檢測數據,進一步精細化管線,調整相關參數并滿足工藝規范要求后,需取規定尺寸的鋼管試樣進行小樣工藝性試驗。工藝性能試驗包括壓扁試驗、彎曲試驗、擴口試驗、卷邊試驗、扭轉試驗、縱壓試驗、展開試驗、水壓試驗、內通試驗等,一般根據標準或用戶要求,按操作規程在生產線附近取樣并檢測,目測判定即可。

1.8 全線檢測

上述各種檢測都是按有關規范或標準規定取樣進行,因而難免會出現漏檢。為了保證成品焊管質量,應特別重視在線無損探傷技術的應用。在焊管生產中,一般采用的無損探傷方法有超聲波探傷、渦流探傷、磁力探傷和放射線探傷。各種探傷設備有完善的探測系統,數字控制技術和電子計算機的應用也保證了測試結果的可靠性。檢測人員只需根據相關操作規程保證檢測設備工作正常,監測焊接質量的穩定性,確保不出現漏檢并及時隔離超標缺陷焊管即可。

2 在線焊縫質量快速評定與診斷

在線焊縫質量的快速評定,以上述各工序的快速檢測為基礎,只需比對相關工序工藝規范要求即可快速判定。因各管材規格、成型工藝、焊接方法、技術要求的不同,以及各企業設備工藝、生產流程及技術的差異,各相關工序工藝規范的具體驗收范圍,需結合各自管線實際情況確定。總的來說,焊縫質量的主要影響因素是板內、外邊緣溫度的一致性和擠壓量與加熱溫度的匹配[5]。

2.1 初步調機階段的快速評定與診斷

初步調機階段的主要評定指標包括尺寸變量(如板、管、間隙、擠壓量、部件位置、高度及角度等)、儀表變量(成型液狀況、功率、電流電壓及速度等)以及目測變量(板接方式及焊接形態等)等。尺寸變量以及儀表變量依據實際工藝規范要求的數值范圍比對測量數值即可直接判斷,目測變量則一般需要操作者在加工時比對相關描述或者參照圖,憑借操作者的實際經驗做出快速評定并診斷。

2.1.1 焊接火花的快速評定與診斷

通常,沒有大量火花噴濺又不發暗的焊接狀態屬于正常狀態。發暗時可診斷為焊接功率過小或焊接速度過快;大量噴濺可診斷為焊接功率過大或焊接點與擠壓點距離或焊接角過小的原因[5]。

2.1.2 焊接毛刺的快速評定與診斷

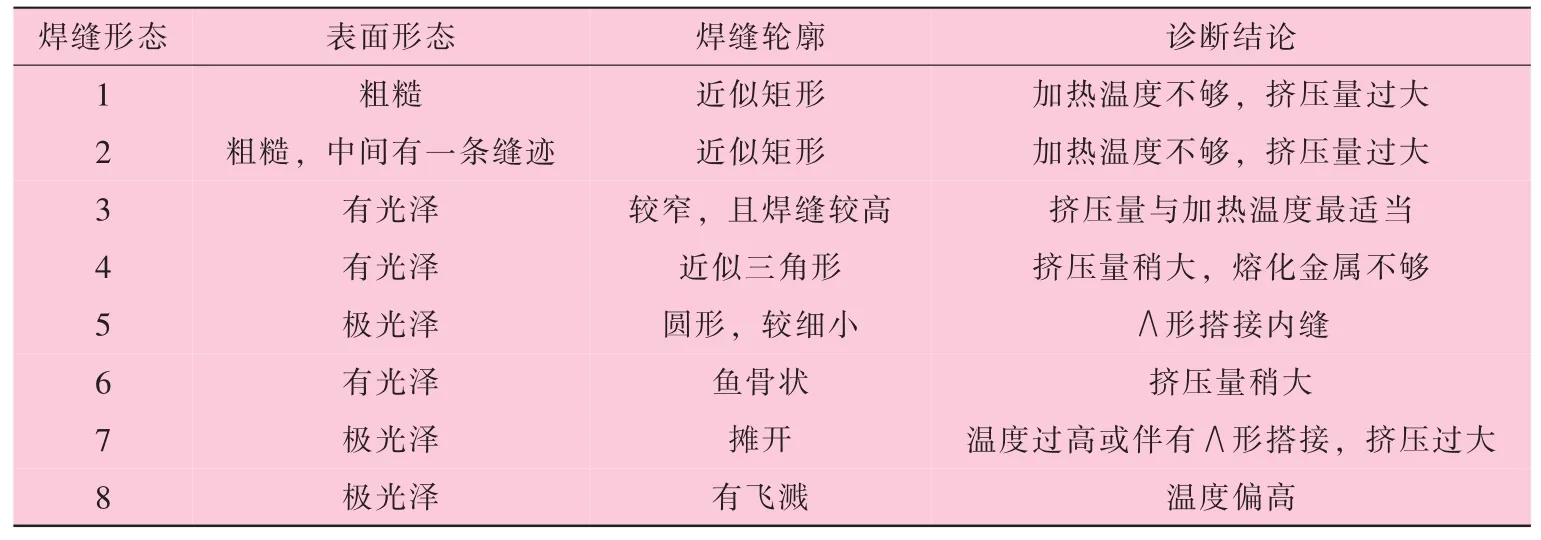

剛出擠壓輥時的焊縫以桔紅色為準,顏色紅白可判溫度(功率)過高,顏色暗紅則判溫度(功率)過低。焊縫呈直線狀,整齊劃一,毛刺寬度較大、高度較小、頂部有光澤且圓順,線上略帶間斷分布的凸點可判為溫度和擠壓量適中。根據焊道內、外側突起的毛刺大小是否相近,可以判斷材料邊緣的加熱是否一致。焊道外側突起較粗,則外邊緣加熱溫度高于內邊緣;反之,內邊緣溫度較高。當外毛刺擠出的熔化物不在中部或內毛刺呈斷續開叉或開裂狀,且刀具位置正常時,可以判斷板接有錯邊[6-7]。圖2為幾種典型焊縫形態[5],各焊縫形態診斷結果見表1。

圖2 幾種典型焊縫形態示意圖

表1 幾種典型焊縫形態診斷結果

2.1.3 HAZ顏色的快速評定與診斷

去除外毛刺后的熱影響區兩邊各有一條清晰且連續的藍直細線,以兩線之間的區域內顏色逐漸變淡且軸向均勻一致為評定標準,HAZ顏色均勻發藍為焊接溫度過高;色澤較淡為焊接溫度偏低。毛刺清除后的外焊道寬度或形狀有變化,可推斷為板接錯邊[5-7]。

2.2 小樣檢測的快速評定與診斷

2.2.1 熔合線的快速評定與診斷

目前,各國對熔合線寬度的控制還沒有統一規定,現有標準一般為企業各自的內控標準,如日本新日鐵規定熔合線寬度為0.02~0.2 mm,日本川崎為0.07~0.13 mm,德國規定為0.02~0.12 mm,韓國PSP公司要求為0.05~0.3 mm[8]。我國焊管行業曾認為將熔合線寬度控制在0.02~0.11 mm最合適,也有文獻建議將熔合線寬度標準定為

標準值: fn=0.02~0.14 mm, f0≈fi=1.3~3fn;

警告值:fn=0.01~0.02 mm或fn=0.14~0.17 mm,

f0≈fi=3~4fn;

禁止值:fn<0.01 mm 或 fn>0.17 mm, f0≈fi>4fn。

熔合線偏斜或扭曲評定標準為S≤t/10[3],一般不允許熔合線區域單個夾雜物長度≥0.05t以及靠近內外表面的15%區域存在夾雜物。具體驗收標準,各企業可結合自身生產實際,討論分析后制定。熔合線形態與焊接輸入能量的高低、焊接擠壓力的大小、焊接速度等參數關系密切,是衡量焊縫質量的重要標志,常見熔合線不良形態診斷情況見表2。

表2 熔合線常見不良形態診斷表

2.2.2 焊接流線的快速評定與診斷

焊接流線是焊縫質量評定中最為重要的一種金相特征,是焊接條件下局部熔化或半熔化金屬受擠壓所形成的一種特殊形狀的結晶組織,是焊接過程中擠壓力大小、擠壓方向、輸入熱量與焊接速度等因素的綜合體現。各國對流線上升角也沒有統一標準,目前都是使用各自內控標準,如日本新日鐵規定為40°~70°,德國規定內壁60°、外壁 65°, 我國相關資料[8]介紹中指出為 50°~70°。

也有文獻提出了流線角的評定標準可以遵循以下原則,即

標準值: 45°~75°, 極差≤10°;

警告值: 40°~45°或 75°~80°, 極差 10°~15°;

禁止值: <40°或>85°, 極差≥15°。

焊接流線區域應無鉤狀偏析,流線中心線與壁厚中心線之間的距離應<t/5。各焊管企業可根據各自生產實際確定適合自身產品特征的評定標準。幾種常見的焊接流線角不良形態診斷見表3[9]。

表3 常見流線角不良形態診斷表

2.2.3 腰鼓及其他項目的快速評定與診斷

腰鼓寬度與焊接溫度、擠壓力、鋼帶厚度、鋼帶切邊、焊接周期等有關,可作為焊縫質量評定的一種參考指標。有文章提出,理想的腰鼓形為中心寬度 hn=(1/4~1/3)t, 內外壁寬度 h0≈hi≈(1.5~2.2)hn。同樣,各焊管企業可依據各自生產實際確定是否納入評定內容或規定評定范圍。

2.3 大樣及全線檢測階段的快速評定與診斷

大樣及全線檢測一般依據產品技術要求所規定的檢驗標準執行,操作者目測或記錄相關檢測數據即可快速完成相應評定及診斷。全線檢測中無損檢測評定與診斷的重點是設備的缺陷標定及規范操作。如若這兩個階段中發現質量問題,需提請設計、工藝及質量等相關部門全面分析缺陷原因,必要時應全盤考慮到原料、成型及焊接等設計環節可能存在的問題并綜合實際生產作根本原因分析,并采取包括設計優化和工藝優化等在內的各種措施,消除此階段可能出現的質量缺陷。

3 系統結構的整合、優化與展望

高頻直縫焊管在線焊縫質量快速測評與診斷系統可分為初步調機測評與診斷、小樣測評與診斷、大樣測評與診斷及全線測評與診斷共4個階段。其中,初步調機階段確保各工序控制點的數值滿足相應工藝規范要求;小樣測評階段則是根據金相檢測數據進一步優化調機數據,如初步調機后的小樣檢測數據已經滿足工藝規范要求便可直接開啟批量生產,反之,在初步調機的規范區間內進一步精調直至滿足要求;大樣測評階段則著重于焊縫強韌性等工藝性能的驗證,如不符合相關要求,則排除偶然因素后,需進行設計、生產及檢測等全環節原因分析并補充或改進相關設計或設備或工藝等參數保證后續生產各階段均滿足要求;全線檢測階段則更多定位于焊縫質量的監測,防止因不確定因素所導致的焊接缺陷發生并將之標記隔離以保證出廠焊管質量全部合格。

實際生產中,一般僅僅在首次生產某規格焊管時,才在全階段采取初調、精調、反復調整直至滿足要求后,再進行大樣檢測確認,采取全線檢測監控等措施保證焊縫質量。隨著實際生產經驗的不斷累積,后續在批量生產此前已經生產過的相同或類似管材時,實際重復或模仿之前記錄的控制數據,常常在第一階段即可一次調機完成,后續小樣、大樣及全線測評階段更多只是起重復確認或實時監控的作用,實際調機及生產效率優勢更為明顯。

在全階段測評與診斷過程中,如能應用本研究所推薦的相關操作方式方法,并結合各自生產實際進行持續改進,不斷優化,也能有條不紊、高效便捷地完成相關產品參數的調整工作,保證在線焊縫質量。如再輔以相關數據統計或軟件應用工具,可直接在管線生產操作界面上實現全部數據參數的自動統計、分析、評定并診斷,進一步提高數據處理效率,科學地指導相應調機操作。與此同時,各階段測評與診斷體系內相關參數及操作經驗的不斷積累與完善,不僅有助于管線生產質量及效率的穩步提升,而且可作為管線后續逐步推廣和應用自動化生產的數據基礎,有助于促進生產質量與效益的進一步提高。

[1]吳鳳梧.國外高頻直縫焊管生產[M].北京:冶金工業出版社,1985.

[2]李鶴林.中國焊管50年[M].西安:陜西科學技術出版社,2008.

[3]畢洪運,陸明和.ERW直縫焊管焊縫形態與金相檢驗評價[J].寶鋼技術,2006(3):23-26.

[4]蔚長春.高頻制管金相檢驗的評價標準與控制[J].焊管,1995,18(5):51-54.

[5]鄭山洪.高頻直縫焊管的焊接機制分析及其控制與調整[J].焊管,1998,21(5):30-35.

[6]李景學.HFW焊管焊接質量的影響因素分析及應對措施[J].焊管,2011(02):54-57.

[7] 趙坤.淺談 ERW 鋼管錯邊缺陷[J].焊管,2008,31(2):67-68.

[8]黃友陽.高頻焊管金屬流線的形成形態與分析[J].鋼管,2000,29(6):31-36.

[9]袁大偉.ERW焊管焊縫沖擊韌性的影響因素分析[J].焊管,2008,31(3):68-70.

Rapid Evaluation and Diagnosis of Online Weld Quality for High-frequency Longitudinal Welded Pipe

KANG Ji

(MARCEGAGLIA(CHINA)Co.,Ltd.,Yangzhou 225006,Jiangsu,China)

In order to conduct high efficiency and stable control weld quality of high-frequency longitudinal welded pipe,put forward a set of convenient operation online weld quality rapid evaluation and diagnosis scheme.Using this scheme to carry out optimization design for each link of online weld quality rapid evaluation,analyze and diagnose the causes of different weld shapes from 4 aspects,such as the initial assessment and diagnosis,small sample evaluation and diagnosis,large sample assessment and diagnosis,and the full line assessment and diagnosis.It put forward this scheme can be continuously improved combined with the actual production of various enterprises,which can effectively and conveniently complete the adjustment of the relevant product parameters and ensure the online weld quality.At the same time,with relevant data statistics or software application tools,it can further improve the data processing efficiency,and scientific guide debugging machine operation.

high-frequency longitudinal welded pipe; weld; fusion line; evaluation; diagnosis

TE973.3

B

10.19291/j.cnki.1001-3938.2017.09.010

康 繼(1982—),男,湖北漢川人,工程師,學士,主要從事精密管材質量檢測與分析工作。

2017-06-01

編輯:李 超