AC/DC電源線自動繞扎系統的設計與實現①

毛行標

(順德職業技術學院電子與信息工程學院)

AC/DC電源線自動繞扎系統的設計與實現①

毛行標

(順德職業技術學院電子與信息工程學院)

針對原AC/DC電源線繞扎設備存在的問題,設計了一個AC/DC電源線自動繞扎系統。介紹系統的工藝流程與結構組成,給出系統的硬件電路設計和軟件程序流程。該系統在實際生產環節中可代替4~5人的人工操作崗位,使AC/DC電源線的生產效率提高5~7倍。

自動繞扎系統 AC/DC電源線 硬件電路 程序流程

目前,大部分AC/DC電源線的繞扎加工還停留在手工加工階段,即由人工將AC/DC電源線旋繞好之后,再用扎帶扭緊,這種方式存在生產效率低且產品合格率不高等缺陷,因此一直制約著AC/DC電源線繞扎技術的發展。近年來,隨著社會的發展,出現了用工緊缺且成本不斷上升的現象,這就使得開發一種性能好、生產效率高的AC/DC電源線自動繞扎設備顯得尤為迫切。經過初步的市場調查,目前有少量的非標設備廠商開始開發一些自動繞線機,但是僅限于半自動化產品,存在操作故障率高、定位精度低等問題,導致產品合格率極低。為此,筆者設計了一套代替手工操作的AC/DC電源線自動繞扎系統。該系統以PLC[1,2]為主要中央控制單元,通過氣、電結合的控制方式進行優化設計,以解決目前設備存在的自動化程度低、定位精度低、生產效率低及產品質量差等問題。

1 系統總體方案

1.1 工藝流程

AC/DC電源線自動繞扎系統的工藝設計流程如圖1所示。系統按既定流程開始運行后,下一個工序工作期間上一個工序可與之同步進行,即在執行“按標準自動繞扎排序”工序時,系統可以繼續執行“AC/DC電源線原料輸入”工序,以實現連續流水化作業,提高生產效率。

圖1 系統工藝設計流程

1.2 系統的結構組成

AC/DC電源線自動繞扎系統(圖2)由機械傳動系統、電控氣動系統、顯示系統和電源系統組成。機械傳動系統由AC/DC電源線送料系統、自動繞線系統、捆扎帶送料系統、捆扎帶自動裁切系統及自動捆扎系統等組成。電控氣動系統主要由PLC和執行單元構成,用于控制氣動元件、繞線扭緊及步進電機等[3]。顯示系統的主要作用是:手動輸入,監測AC/DC電源線送料系統、自動繞線系統、捆扎帶送料系統、捆扎帶自動裁切系統及自動捆扎系統等是否正常;設置參數,自動控制AC/DC電源線繞匝圈數和捆扎長度。電源系統主要為PLC系統、氣缸及步進電機等提供5V、24V和220V(AC)電源。

圖2 系統結構框圖

2 硬件部分

AC/DC電源線自動繞扎系統的硬件部分(圖3)主要由PLC主控單元、外設步進驅動模塊、繞線測距傳感模塊、外設氣缸執行模塊、參數顯示設置模塊和電源模塊(輸出5、24、220V(AC))組成。

圖3 硬件結構框圖

2.1 PLC主控電路

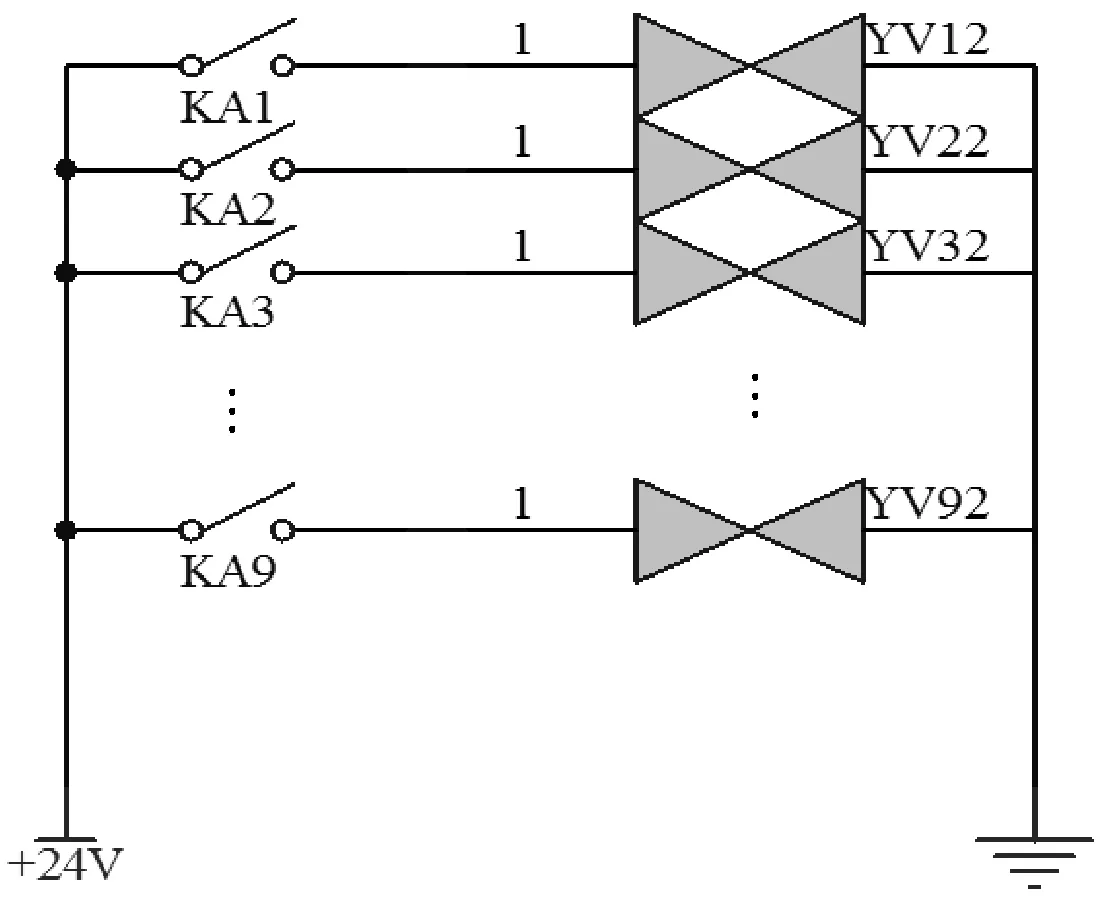

PLC主控電路如圖4所示,PLC選擇S7-200 CPU226,內置24個輸入、16個輸出數字量,兩個通信接口,主要用于連接參數顯示設置模塊[3]。SW1用于控制PLC系統啟動,按下SW1系統自動進行自檢,自動恢復到初始狀態。SW2用于系統緊急停止,當故障產生或者生產過程中需要緊急停車時,按下SW2。中間繼電器KA1~KA9分別用于控制對應的氣缸電磁閥(圖5),從而控制對應的氣動元件(表1)[4]。

圖4 PLC主控電路

圖5 氣缸電磁閥控制電路

序號中間繼電器編號電磁閥編號被控對象1KA1YV12送扎帶位移氣缸2KA2YV22扎帶夾緊氣缸3KA3YV32切扎帶氣缸4KA4YV42下降抓線氣缸5KA5YV52抓取線縱移氣缸6KA6YV62抓線氣缸7KA7YV72夾線移動氣缸8KA8YV82送線排線氣缸9KA9YV92下降扭扎帶氣缸

2.2 步進電機驅動電路

步進電機驅動電路如圖6所示,系統采用YKA2609MA驅動器作為步進電機驅動器,分別控制步進電機M1~M3,達到精確控制送線排線、輸送扎帶和扎帶扭緊的目的。

圖6 步進電機驅動電路

3 系統程序

系統程序流程如圖7所示。AC/DC電源線原料輸入系統、自動繞扎系統、自動捆扎帶系統和自動上扎帶系統開機時,先進行自檢并恢復到各工位初始狀態,等待來料加工。根據繞線成品間距和系統實際運行情況來計算完成一個工位所需要的時間,并以最長工位時間作為基礎參考時間,分別計算另外3個系統同時運行時所需要的最短時間,并進行預設。第1次系統運行時,按照自動上扎帶、AC/DC電源線原料輸入、自動繞扎、自動捆扎帶4個步驟運行。系統第2次開始運行時,即轉入正常生產后,按照預設時間4個系統同步運行,相當于4個工人同時生產,提高了生產效率[5]。根據實際測量,該系統1min產能為50條AC/DC電源線。

圖7 程序流程

4 結束語

在當前不斷攀升的勞動力成本的壓力下,既要保證產品品質又要代替人工操作提高生產效率、降低成本已成為企業生存面臨的嚴峻問題。為此,筆者設計了一個AC/DC電源線自動繞扎系統,該系統具有結構簡單、控制精度高、響應速度快、生產成本低及維護成本低等優點。該系統在消費類電子生產企業AC/DC電源線生產流水工藝環節中有效地代替了4~5人的人工操作崗位,使生產效率提高了5~7倍,獲得了良好的經濟效益。

[1] 溫百東,鄭萍,王軍,等.基于Q系列PLC的三維伺服自動分揀系統設計[J].化工自動化及儀表,2012,39(5):643~646.

[2] 蔡軍,王虎威,閔學思,等.PLC在定量裝車控制儀中的應用[J].石油化工自動化,2016,52(4):37~39.

[3] 常斗南,李全利,張學武.可編程序控制器(原理、應用、實驗)[M].北京:機械工業出版社,2011.

[4] 孟凡芹,朱煥勤,耿光輝.PLC控制油封供油裝置的研制[J].化工機械,2011,38(2):220~221.

[5] 李曉寧.現代電氣控制綜合實驗系統設計[J].實驗技術與管理,2007,24(2):64~66.

DesignandImplementationofAutomaticWindingSystemforAC/DCPowerLines

MAO Xing-biao

(SchoolofElectronicsandInformationEngineering,ShundePolytechnic)

Considering the problems existed in winding device for AC/DC power lines, an auto-winding system for AC/DC power lines was designed and the winding system’s technological process and structure were described, including the system’s hardware circuit design and program,flow. In the production, this system can replace the operation of four to five workers and can improve the production efficiency 5~7 times.

auto-winding system, AC/DC power line, hardware circuit,program,flow

毛行標(1977-),講師,從事電子科學技術的教學與研究,jwmaoxb@126.com。

TH862

B

1000-3932(2017)06-0572-03

2016-12-19,

2017-01-14)