精萘提純過程控制系統①

史運濤 張 圓

(北方工業大學現場總線技術及自動化重點實驗室)

精萘提純過程控制系統①

史運濤 張 圓

(北方工業大學現場總線技術及自動化重點實驗室)

利用Step7 V5.0和WinCC V6.2系統,設計并實現了一個復雜精萘提純的生產過程控制和監控系統。闡述了系統工藝流程、硬件配置、控制方案設計、軟件實現及其特點。控制系統主要是利用靜態矩陣和動態矩陣來調用參數,實現多級控制。該方案可使萘的純度達到99.8%。

過程控制系統 精萘提純 靜態矩陣 動態矩陣 Step7 V5.0 WinCC V6.2

萘作為多環芳烴在精細化工中有著不可取代的獨特作用,主要用于生產日用品、燃料及醫藥等,例如鞣革劑、香料、植物保護劑及橡膠防老化劑等。本控制系統以工業萘為原料,采用獨特的降膜結晶技術制備精萘。此工藝具有操作簡單、能耗低、不需要溶劑及三廢排放少等優點,結晶溫度為78℃,精萘純度高達99.8%。

1 工藝流程和設備簡介

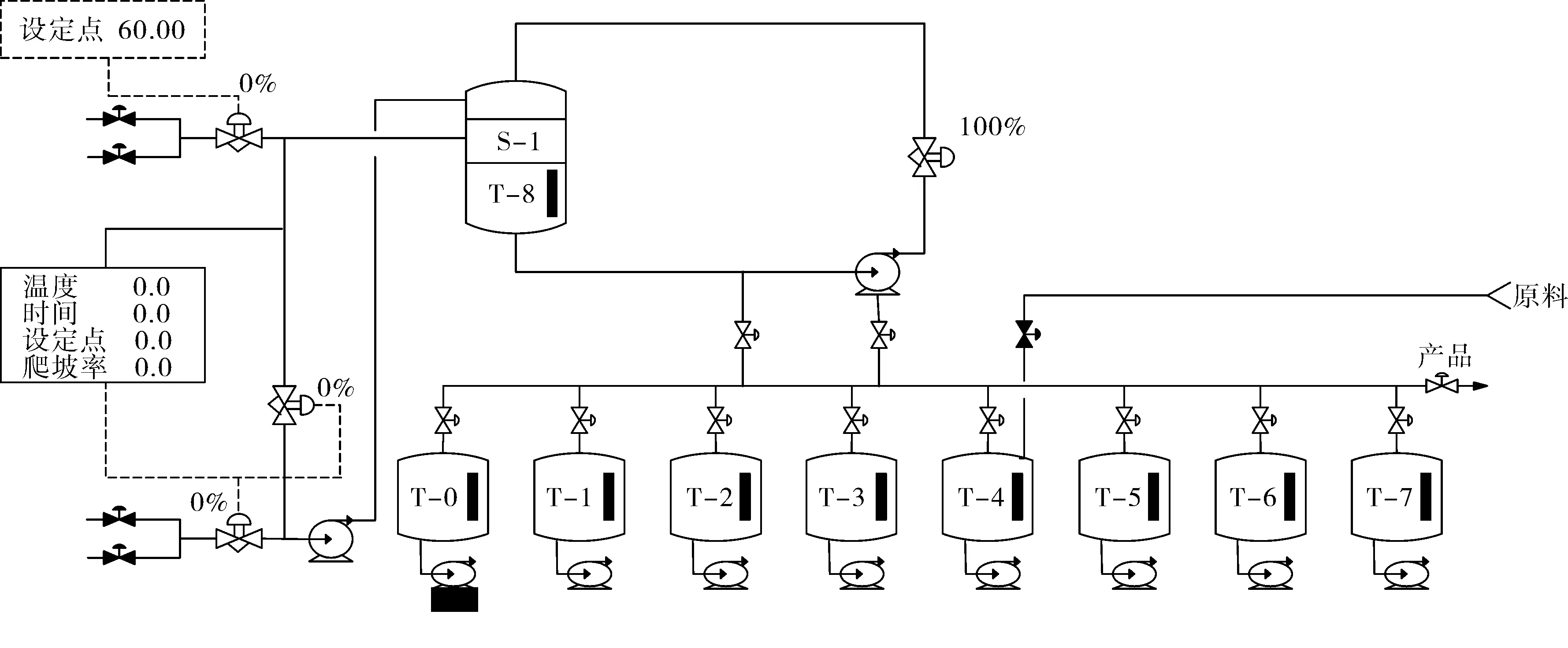

工藝采用獨特的降膜結晶技術,降膜結晶分離過程主要經降膜結晶、部分熔融(“發汗”)和熔化3個步驟完成。其工藝流程如圖1所示。

降膜結晶。控制系統原料以山東某化工廠生產的純度大于95%的工業萘為原料,其中雜質主要是萘的伴生物——硫茚,二者沸點僅相差2℃。采用精餾技術難以分離,因此當前工業界采用獨特的降膜結晶分離,對工業萘精制主要集中考察硫茚在結晶過程中生成的固相與液相之間的分配。萘-硫茚物系為雙組元固體溶液型,當熔體被冷卻到固液兩相區,所析出的晶體中萘含量比液相的大。若溫度降至固相線以下,熔體將全部結晶析出。實際操作中所能達到的晶體純度與熱歷程密切相關,即與過程溫度變化及其發展直接相關。本控制系統采用七級結晶提純,可制備得到高純度的最終產品。

圖1 降膜結晶分離系統工藝流程

部分熔融(“發汗”)。結晶過程中,在晶體層間不可避免地會有一些雜質含量較高而熔點較低的溶液被結晶出來,導致晶體的純度降低。對晶層緩緩加熱,晶層受熱后部分熔化進行“發汗”,熔化“汗液”中的萘與硫茚重新分配和富集。由于“汗液”中包含有更多的雜質,“汗液”在傳熱和傳質推動下逐步向晶層外排出,使晶層中的萘含量得以提高[1]。“發汗”是晶層提純的有效方法。

熔化。將換熱介質的溫度升高, 使晶層加熱到熔點以上直到全部熔化。回收提純后的物料有效地強化了萘熔體傳熱和傳質過程,極大地提高了萘的純度。

精萘提純系統主要的控制設備包括儲罐、泵、電磁閥、調節閥、液位傳感器、壓力傳感器、溫度傳感器和流量傳感器。

2 控制系統的硬件組成

AS站(Automation Station)和OS站(Operation Station)構成兩級集散控制系統,其結構如圖2所示。AS站的控制器是S7-315PLC,負責現場數據采集、預處理和過程控制。OS站負責向上位機傳送數據等并負責全系統的監視、操作、管理和信息綜合[2]。

圖2 控制系統結構

2.1 AS站硬件配置

從工藝要求、系統測量的I/O點數、掃描速度及自診斷功能等方面考慮,AS站采用中型控制系統CPU315-DP PLC。它由無槽位限制的模塊式結構組成,電源模塊(PS)、CPU和通信模塊(CP)安裝在一個導軌上。3個DP從站由接口模塊IM153-2(IM)、數字量和模擬量數字采集控制模塊(SM)組成,它們統一安裝在同一導軌上。模擬量輸入模塊為本安型6ES7 331-7RD00-0AB0、模擬量輸出模塊為本安型6ES7 332-5RD00-0AB0、數字量輸入模塊為6ES73211BL000AA0、數字量輸出模塊為6ES73221BL000AA0。自動化站的結構如圖3所示。

圖3 自動化站結構

開關量輸入點有62個,開關量輸出點有43個,模擬量輸入點有60個,模擬量輸出點有19個,共計184個。因此又擴展了3個ET200M分布式I/O站,通過IM152-1接口模塊分別與AS站上的DP口相連接,構成了Profibus主從網絡。

2.2 OS站硬件配置

按集中管理、集中顯示、分散控制的思想,系統設有一個工程師和一個操作員監控站,選用西門子工控機PC RI45 Intel PIII(主頻700Hz,內存512MByte)加三星 22寸彩色顯示器。系統的網絡結構如圖4所示。工程師站和操作員站通過CP5611接口卡連接。OS站和AS站之間的通信是通過安裝在AS站導軌上的CPU和通信模塊CP343-5(6GK7 3435FA000XE0),把數據傳送到OS站的CP5611卡上。Profibus電纜兩頭各有一個Profibus-DP連接器,一個連接器插在通信模塊CP343-5的接口上,另一個插在CP5611卡的接口上。采用FMS文件傳輸協議與上位機OS站進行通信。

圖4 AS和OS網絡結構

3 控制方案的設計

3.1 下位機程序設計

本控制系統有4大控制功能:靜態矩陣、動態矩陣、能量和原料供給、溫度矩陣。

靜態矩陣。靜態矩陣由一級矩陣組成,包括相應的泵、開關閥和調節閥的狀態,溫度控制相位,設定點和設定值,手動/自動控制方式,所有設備的每個位置執行的監視時間。

動態矩陣。動態矩陣由7級矩陣組成,每級矩陣均包括靜態矩陣的所有內容。

能量和原料供給。給料系統包含能量供給值、溫度控制相位、兩個產品設定點和設點值、每個位置監視點。能量供給由純凈水和蒸汽組成,它們分別通過蒸汽儲罐和管道控制相應電動閥門在需要時供給。原料供給由圖1中的T-4罐注入。

溫度矩陣。溫度控制矩陣由調節閥控制調節溫度,在不同時期控制料罐的溫度。每個位置完成不同相位,不同相位溫度控制有不同溫度爬坡率,使溫度逐漸達到所要求的溫度值。通過4次循環,多級發汗結晶把工業生產的萘經過多級提純達到所希望的純度。

3.2 上位機工程師站(ES)、OS監控程序設計

上位機ES站的主要功能是對PLC(Step7 V5.0 SP2硬件)進行組態、編程和網絡組態。硬件組態包括通信模塊數據采集,控制模塊的地址、參數類型、參數配置、采集的數據類型。網絡組態包括網絡參數、網絡地址和網絡速度。組態完成后,Step7軟件進行程序下裝也可進行在線修改。

3.2.1 溫度矩陣

溫度矩陣分為兩大部分,第1部分為TICRA-200的溫度矩陣,第2部分為TICRA-235的溫度矩陣。在TICRA-200的溫度矩陣中可進行起始溫度、爬坡速率、操作矩陣、工作區參數的分配。在TICRA-235的溫度矩陣中可進行時間、溫度、操作矩陣和工作區參數的分配。在兩個矩陣中都可進行操作矩陣和工作區的讀寫。

3.2.2 動態矩陣

動態矩陣中可進行開關閥、調節閥、泵的操作,可進行給料、能量、狀態、設定值、監視時間、操作矩陣和工作區參數的分配,可進行操作矩陣和工作區的讀寫,其工作流程界面如圖5所示。

圖5 動態矩陣流程界面

3.2.3 靜態矩陣

靜態矩陣中可進行開關閥、調節閥、泵的操作,可進行能量、狀態、設定值、監視時間、操作矩陣和工作區參數的分配,可進行操作矩陣和工作區的讀寫。

在溫度矩陣、動態矩陣、靜態矩陣這3個界面中點擊操作矩陣按鈕彈出操作矩陣面板。

在動態流程圖、靜態流程圖、能量流程圖、溫度矩陣、動態矩陣、靜態矩陣這6個界面中有動態開車、停車和靜態開車、停車小面板。點擊右上角的啟動/停止下方的SEQ1可調出動態開車、停車小面板,點擊SEQ2可調出靜態開車、停車小面板。點擊小面板中的開車、停車按鈕可進行開停車操作。在SEQ1、SEQ2右側的顯示框內直接賦值同樣可以開停車,輸入1為開車,輸入0為停車。

界面的左下方顯示的是配套蒸汽、罐區蒸汽、新鮮水、循環水和主蒸汽的累計值;點擊全部清零按鈕,這5個累計值同時清零;點擊開始累計按鈕,這5個累計值同時開始累計,投料量、產品產量和殘液產量分別清零。

3.2.4 PID參數調節界面、控制回路面板

在PID參數調節界面和控制回路面板中可以給設定值SP、輸出值OP、比例系數Kc、積分時間Ti、微分時間Td賦值,并可以進行手動和自動的切換。此界面最上方左側為回路的工號和位號;接下來是該回路的設定值SP、過程值PV和輸出值OP的數值和棒形圖顯示,并且分別標有工程單位、工程刻度和百分度。將鼠標放在SP值或OP值的方框上,屏幕上將出現一綠色大寫字母I,點擊該方框,相應區域變色,即可輸入數值。當回路處于自動狀態時,閥門的輸出值是由計算機給出的,當回路處于手動狀態時,閥門的輸出值是由操作人員給出的。OP值下方的滾動條為手動輸出值,用鼠標單擊滾動條兩旁的箭頭或直接拖動滾動條中間的小方塊可以修改該值。滾動條下方為自動、手動按鈕,將鼠標移動到自動按鈕的上方,出現一個綠色的閃電箭頭,點擊該按鈕,完成操作后按鈕上的自動二字由黑色變為紅色,同時手動按鈕上的手動二字由紅色變為黑色,回路的狀態也隨之改變為自動。點擊手動按鈕的動作與點擊自動按鈕相同,完成操作后按鈕上的兩個字變色,同時回路的狀態也隨之改變為手動。對于各控制回路來說,不要隨意修改比例系數Kc、積分時間Ti和微分時間Td。如果需要修改,應與工程師聯系。修改方法與輸入SP、OP值的方法相同。

3.2.5 自動開車界面

在此界面中可以設定動態的開停車循環、階段、位置及運行時間等參數,還可以設定靜態的開停車狀態、運行時間等參數。將鼠標放在數值的方框上,屏幕上將出現一綠色大寫字母I,點擊該方框,相應區域變色,即可輸入數值進行賦值。

4 軟件實現

控制模式有4種,分別為自動模式、手動模式、暫停模式和關機模式。

自動模式時,Sequencer1的值為1,自動調取該級矩陣數據。第1步,在自動模式下Sequencer1執行當前位置,即它激活在操作矩陣中指定的設備位置。如果位置指定了能量狀態的變化,Sequencer1將請求能量交換程序去改變相應的狀態。第2步,等待設定值到達操作矩陣的規定值,設定值在指定操作矩陣中。Sequencer1會花大部分的時間在這一步進行等待,連續檢查該設定值。操作員可以在這一時間段內操作設備。第3步,該矩陣準備執行下一個位置,即計算下一個周期、階段和執行位置。這3個步驟重復進行,直到完成所有矩陣位置的檢測,Sequencer1進入手動模式。

手動模式時,Sequencer1的值為0并進行等待,不以任何方式控制運行過程。操作員可以手動重啟Sequencer1,設置其周期、階段和位置。如果不存在指定的結束周期、階段和位置,Sequencer1會停留在自動模式,直到由操作員手動停止。

暫停模式跟自動模式是一樣的,不同點是Sequencer1的設定值已經達到矩陣的規定值時,它不會自動執行下一個位置。操作員可以手動關閉暫停狀態并且Sequencer1可自動進行到下一個位置。

關機模式是通過Sequencer1向操作員發出請求,進入關閉狀態,它將設備設定在預定義的狀態上,然后Sequencer1進入手動模式。

處理數據保存在數組中,有兩組數組。一組保存操作矩陣數據,如圖6所示。另一組存儲并運行臨時數據,它被稱為工作矩陣,如圖7所示。工作矩陣用于臨時數據的存儲,當一個新的階段開始時,該階段的操作矩陣數據被復制到工作矩陣中并且所有的后續動作都按照工作矩陣中的數據進行工作。

圖6 操作矩陣向工作矩陣裝載

圖7 工作矩陣執行

5 結束語

對山東某公司工業萘深加工為精萘提純改造工程,提出一種動態矩陣控制方法。該方法通過調用不同的矩陣來快速調節參數,從而實現多級控制。該工程是由原來的TI系列控制器,采用兩臺CPU通過點對點的通信方式、APT軟件實現PCS系統,改造升級為S7-315PLC一套系統控制。改造完成后不但系統功能有了顯著提升,網絡速度也有所提高。目前運行情況良好,完全達到預期的控制目標,使萘的純度提高到99.8%,減少了工業雜質排放,達到了節能環保的目的。該系統的控制方法在我國化工應用領域有普遍推廣和實用價值。

[1] 張建文,張政,秦霽光.降膜結晶分離技術實驗研究[J].過程工程學報,1999,20(1):17~24.

[2] 何益,胡姍姍,劉增強.基于PLC和WinCC的化工精餾塔控制系統設計[J].化工自動化及儀表,2011,38(6):710~712.

ControlSystemforRefinedNaphthalenePurificationProcess

SHI Yun-tao, ZHANG Yuan

(KeyLaboratoryofField-busTechnologyandAutomationinNorthChinaUniversityofTechnology)

Having Step7 V5.0 and WinCC V6.2 systems adopted to design a complex process control and monitoring system for refined naphthalene purification was implemented, including the description of the system’s technological process, hardware configuration, control scheme design, software implementation and characteristics. This system mainly makes use of static matrix and dynamic matrix to call parameters and to achieve multilevel control. This program can achieve control objectives desired and make the purity of naphthalene come up to 99.8%.

process control system,refined naphthalene purification,static matrix, dynamic matrix, Step7 V5.0,WinCC V6.2

史運濤(1975-),教授,從事隨機混雜系統的故障診斷與容錯控制,風力發電系統故障診斷與容錯控制,鋼鐵行業、有色冶金行業復雜工業過程的建模、仿真與優化控制的研究。

聯系人張圓(1993-),碩士研究生,從事隨機混雜系統的故障診斷與容錯控制,風力發電系統故障診斷與容錯控制,工業過程控制的研究,claire0512@qq.com。

TH865

B

1000-3932(2017)06-0534-05

2017-01-01,

2017-05-02)