轎車車身結構件分析與設計技術

鄧騫

(廣州汽車集團股份有限公司汽車工程研究院,廣東 廣州 510000)

轎車車身結構件分析與設計技術

鄧騫

(廣州汽車集團股份有限公司汽車工程研究院,廣東 廣州 510000)

車身是轎車的關鍵總成,它的結構件影響了整車的性能,決定了整車的力學特性。基于汽車的各種性能,對轎車車身結構件進行設計是目前汽車技術中的一個熱點研究內(nèi)容。主要對轎車車身結構件的設計技術進行了分析,系統(tǒng)地探索了轎車車身結構的設計方法。研究發(fā)現(xiàn),在某三廂轎車車身結構設計中采用該設計方法是可行的,具有較好的性能。

結構件;車身性能;三廂轎車;構件設計

轎車車身是轎車的重要組成部分,車身結構件的合理與美觀直接影響了整車的質(zhì)量,車身結構設計直接決定了整車的安全性、舒適性、美觀性以及由車身外形與空氣動力性能決定的操縱穩(wěn)定性、動力性、經(jīng)濟性等。因此,轎車車身結構件設計在汽車制造工業(yè)中的重要性不言而喻。但轎車車身結構件設計是極其復雜的系統(tǒng)工程,因此,開展了轎車車身結構件的設計研究。

1 車身性能要求

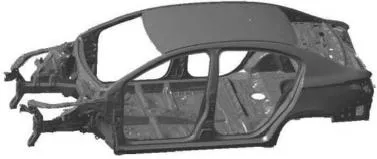

轎車車身車體結構如圖1所示,是由車身底板總成、側圍總成、頂蓋總成、后圍總成、后隔板總成等幾部分構成的。

圖1 轎車車身車體結構

車身結構設計在滿足造型面、總布置、人機工程和安裝空間的前提下,還要滿足諸多性能目標要求。這些性能包括車身整體剛性、車身NVH性能、車身局部剛性、車身強度、車身安全性、車身耐久性能、車身輕量化系數(shù)。

車身整體剛性關系到車身的彎曲剛度、扭轉剛度等;車身NVH性能關系到車身模態(tài)、安裝點動剛度等;車身局部剛性關系到車門下沉剛性、氣囊ECU固定點響應頻率等;車身強度關系到車身上安裝件固定點強度、頂蓋雪壓強度等;車身安全性關系到碰撞性能、座掎固定點強度、安全帶固定點強度、頂蓋抗壓強度等;車身輕量化系數(shù)關系到車身的輕量化程度;車身耐久性能、耐蝕性則影響著車身的使用年限。在車身性能中,除個別性能與車身覆蓋件相關外,大多數(shù)性能是與車身結構件相關的。

2 車身結構件的設計方法

轎車車身作為承載式車身,是由眾多的梁相互連接構成的框架式結構,當受到載荷沖擊時,結構合理的車身能使載荷沿著相互連接的梁向四周發(fā)散性傳遞,實現(xiàn)克服應力集中的效果。

2.1 車身整體結構設計思路

將車身整體結構中的關鍵部分提取出來可細分為縱向梁結構、橫向梁結構、立柱結構及環(huán)狀路徑結構等。

2.1.1 縱向梁結構

車身結構中的縱向梁是車身結構的關鍵組成部分,它決定著車身的正面耐撞性和彎曲剛度水平。車身前縱梁、邊縱梁、頂蓋邊梁及前托架等構成了車身的縱向梁。

2.1.2 橫向梁結構

車身橫向梁主要位于車身底板位置和車身頂蓋位置,是車身整體結構中不可或缺的組成部分,也影響著車身的側面耐撞性。

2.1.3 立柱結構

車身立柱主要位于車身側圍處,側圍A,B,C柱都是車身立柱的組成部分,車身前后端也有立柱結構。車身立柱連接車身頂蓋與車身底板,除了支撐車體外,對抗擊車身側面碰撞也起到了重要作用。

2.1.4 環(huán)狀路徑結構

縱向梁、橫向梁、立柱都是車身結構中的重要組成部分,共同組成框架式車身結構。對車身中的縱向梁、橫向梁、立柱的位置和結構進行合理設計,形成多個環(huán)環(huán)相連的結構。只有這樣,才能真正發(fā)揮出承載式車身的性能。車身結構中橫斷面、縱斷面、水平面方向的環(huán)狀路徑結構共17個環(huán),對提升車身的扭轉剛度、安全性發(fā)揮著重要作用。實踐證明,閉合的環(huán)狀結構對抗扭的作用遠遠大于非閉合結構。

2.2 車身局部結構的設計思路

2.2.1 斷面結構

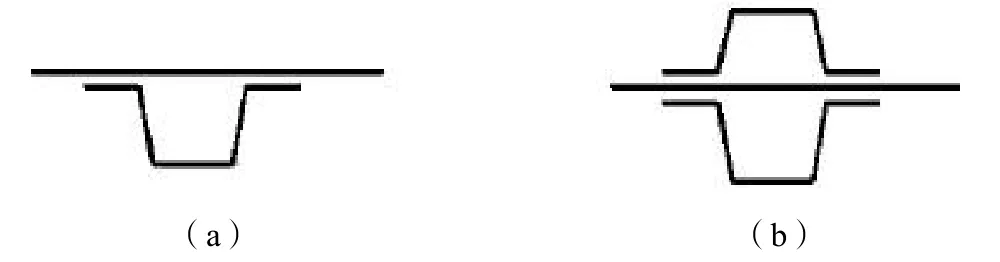

斷面指的是車身中梁的斷面,載荷傳遞路徑的斷面,通常為封閉的結構。在截面尺寸的構建上,截面越接近圓形,其抗扭能力越髙。在矩形截面中,正方形抗扭能力最高,當兩邊長度之比小于1∶2時,其抗扭能力明顯下降,抗彎折能力也與之類似。車身常用的“幾字”形斷面如圖2中的(a)和(b)。從提升防腐能力的角度考慮,一般要求車身內(nèi)腔板與板之間間隙為5 mm。

圖2 “幾字”形梁斷面

2.2.2 連接結構

連接結構即車身中的接頭結構,為了避免車身接頭處出現(xiàn)應力集中,需加強接頭處的結構設計,一般通過增加接頭處截面積和增加接頭處疊料厚度加強。

2.2.3 安裝點結構

車身上安裝點大致可以分為2類:①靜態(tài)的固定點。比如座椅安裝點、安全帶安裝點、四門兩蓋安裝點、加油口蓋安裝點、油箱安裝點、散熱器安裝點、電器件安裝點及內(nèi)外飾件安裝點等,這類固定點其安裝件是不發(fā)生運動的,是不產(chǎn)生激勵的。②動態(tài)的能產(chǎn)生激勵的固定點。比如動力總成安裝點、排氣管安裝點、前后懸架安裝點等。

靜態(tài)的固定點一般只考核其強度;動態(tài)的固定點除了考核強度之外,還需要考核其動剛度性能。為了提升固定點的強度和動剛度,一般車身上重要件的安裝點都要“依梁而居”設計,這樣既可以避免設計出復雜的固定支架結構,又可以省材減重。

3 某車身結構件設計

綜上所述,車身結構件設計方法的論述設計某轎車車身,在追求高剛性、高強度、高安全性的同時,注重車身零部件的功能集成性設計,注重車身的輕量化。此外,在車身零件具體結構設計、分塊設計上,結合沖壓工藝、焊接工藝、安裝工藝和防腐性能開展工作,力爭設計出優(yōu)質(zhì)的車身結構。其中,車身中支柱(B柱)為頂端搭接結構。為了避免出現(xiàn)應力集中,在B柱中間加強板與頂蓋邊梁中間、加強板之間、B柱里板與頂蓋邊梁里板之間都設置了較大的重疊面積。

對于頂蓋后橫梁與側圍連接處的結構,為了避免出現(xiàn)應力集中,通過增設加強板增大了接觸面積,布局了5個焊點連接。為了提升安裝點處的強度,將后排安全帶下固定點燃油箱固定點都設置與后地板中橫梁相連。

4 某車身性能計算分析

4.1 總體性能

車身性能的仿真分析見表1.與同級車相比,性能較優(yōu)。

表1 某車型車身性能

4.2 仿真分析舉例

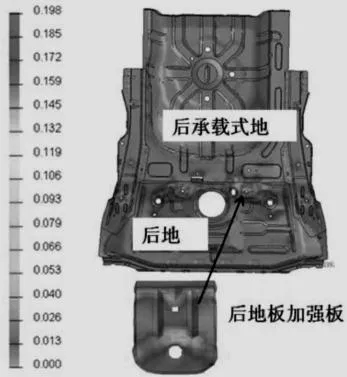

正面碰撞前圍擋板侵入量最大值僅為126.7 mm,腿部空間較大;側面碰撞過程中B柱最大侵入量為136.89 mm,生存空間約為209.3 mm,對駕駛人有較好的保護作用。后排安全帶下固定點強度分析結果為:后地板塑性變形19.8%,后地板加強板塑性變形16.6%,后承載式地板塑性變形6.9%,都處于較小的范圍內(nèi),無風險,分析云圖如圖3所示。

圖3 后排安全帶下固定點強度分析

燃油箱固定點強度分析結果為:最大應力出現(xiàn)在前安裝點處,約為107 MPa,滿足材料強度要求。

5 結束語

總的來說,轎車車身是個具有雙重功能的工藝美術品,雖然我國汽車制造業(yè)已經(jīng)取得了不俗的成就,然而轎車車身結構件的設計還有待優(yōu)化。本研究對車身結構件的設計以及設計方法進行了分析,對實現(xiàn)車身結構性能的提高具有一定的參考價值,可為其它相關研究積累一定的可借鑒的經(jīng)驗。

[1]楊井哲.車身結構動態(tài)設計技術研究[D].重慶:重慶大學,2010.

[2]陳洪亮.轎車車身結構力學特征及輕量化設計[D].武漢:武漢理工大學,2009.

U463.82

A

10.15913/j.cnki.kjycx.2017.20.060

2095-6835(2017)20-0060-02

〔編輯:張思楠〕