新型防磨裝置對省煤器磨損減輕的模擬分析

裴 彬, 楊東偉, 郁鴻凌, 金 晶

(上海理工大學 能源與動力工程學院,上海 200093)

新型防磨裝置對省煤器磨損減輕的模擬分析

裴 彬, 楊東偉, 郁鴻凌, 金 晶

(上海理工大學 能源與動力工程學院,上海 200093)

利用Ansys Fluent軟件研究了省煤器內煙氣流場的變化情況,確定了局部煙氣流速過高區域,煙氣流速過高會對省煤器管束造成極大的磨損,為此提出了一種新型防磨裝置,并通過數值軟件模擬了該防磨裝置對省煤器管束磨損的減緩效果.結果表明:在省煤器加裝該防磨裝置后,局部煙氣流速過高處的煙氣流速減至8 m/s,省煤器管束的局部磨損問題得到了明顯的改善.

省煤器; 新型防磨裝置; 煙氣流速; 管束磨損

Abstract: Ansys Fluent software was used to study the changes of flue gas flow field in an economizer, so as to determine the local area where the tube bundles had been worn by too high velocity of flue gas, following which, a new anti-abrasion device was proposed and its effectiveness was simulated by numerical method. Results show that after the anti-abrasion device is installed, the maximum flue gas velocity has been reduced to 8 m/s, resulting in obvious reduction of local abrasion in the tube bundles.

Key words: economizer; new anti-abrasion device; flue gas velocity; tube bundle abrasion

符號說明:

δmax——最大磨損厚度,mm

K——司托克準則數

μfh——煙氣中飛灰質量濃度,g/m3

t——時間,h

μ——氣體動力黏度,Pa·s

a——飛灰磨損系數

m——考慮金屬抗磨性質的系數

βu——考慮煙氣流速分布不均勻的系數

ρfh——飛灰質量濃度,kg/m3

d——管子直徑,m

η——飛灰撞擊率

βμ,fh——考慮飛灰質量濃度分布不均勻的系數

u——煙氣流速,m/s

dfh——飛灰直徑,m

鍋爐運行過程中,燃料燃燒產生的煙氣含有一定濃度的飛灰和未完全燃燒的燃料顆粒.當攜帶有飛灰和未完全燃燒燃料顆粒的高速煙氣通過受熱面時,顆粒會撞擊受熱面并削掉微小的金屬屑,從而使受熱面管壁逐漸變薄,即飛灰引起了受熱面的磨損[1-3].

顆粒對受熱面的撞擊可分為垂直方向(法線方向)分力和切向方向(切線方向)分力[4].垂直方向的撞擊會使管壁表面產生微小的塑性變形或顯微裂紋,稱為撞擊磨損;切向方向的撞擊會導致顆粒對管壁表面產生微小的切削作用,造成摩擦及磨損.大量飛灰長期反復地撞擊受熱面,產生2類磨損的綜合效果,會造成受熱面的嚴重磨損[5-6].

對于工業鍋爐的尾部受熱面而言,由于流經煙氣的溫度較低(一般低于700 ℃),煙氣中顆粒物的硬度大大增加,因此會對尾部受熱面造成更大的磨損.為減輕飛灰對尾部受熱面(省煤器)的磨損,筆者提出在省煤器煙道前加裝新型防磨裝置的方案,采用Ansys Fluent軟件進行數值模擬,并將該方案實際運用于柳州鋼鐵(集團)公司的干熄焦余熱鍋爐中,發現其對換熱管束的防磨效果良好.

1 省煤器磨損的理論研究

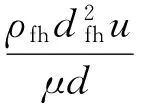

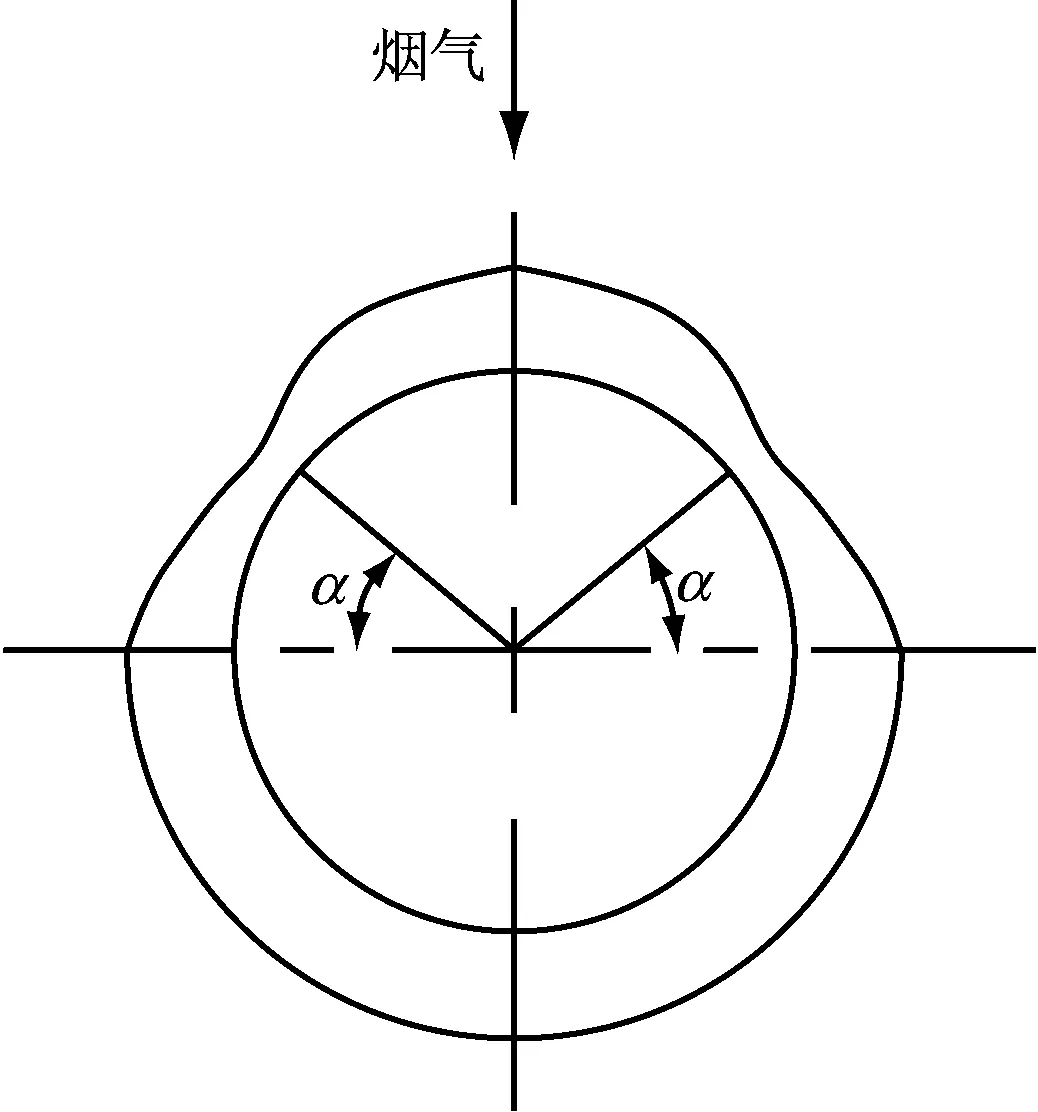

飛灰對省煤器受熱面的磨損過程是非常復雜的,但主要原因是飛灰對受熱面的沖擊作用和切削作用,且以切削作用為主[7-9].因此飛灰對省煤器管子的磨損作用與飛灰動能、單位時間內沖擊到管子金屬表面的飛灰數量以及飛灰的撞擊可能性系數有關[10].為了便于判斷管壁磨損量的大小,一般采用磨損厚度來表示.當煙氣攜帶飛灰橫向正面沖刷管束時,沿管子圓周上的磨損量是不均勻的,管子磨損最嚴重處α角的范圍約為30°~50°[11],如圖1(a)所示.管子受到正面沖刷時最大磨損厚度的計算式[12]為:

δmax=aηm(βμ,fhμfh)(βuu)3t

(1)

其中,a與飛灰磨損性和管束結構特性有關,由試驗確定,一般為(0.5~2.0)×10-9;η由圖1(b)中的K值確定,其中K為無因次數(司托克準則數);碳鋼時m為1.0,合金鋼時m為0.7;βμ,fh=1.25;βu=1.2.

K值的計算式如下:

(2)

由式(1)可知,影響飛灰磨損的主要因素為煙氣流速、飛灰質量濃度、飛灰磨損性以及管束結構特性[13].其中煙氣流速的影響最為突出,管子最大磨損厚度與煙氣流速成三次方.因此,布置受熱面時除保證設計煙氣流速不能過高外,應特別注意避免局部煙氣流速過高.

(a) 橫向正面沖刷時管子的磨損情況

(b) 飛灰撞擊率η與K值的關系曲線

圖1 橫向正面沖刷時管子的磨損情況以及飛灰撞擊率η與K值的關系曲線

Fig.1 Abrasion of tubes under front impingement of flue gas and the curve ofηandK

2 省煤器煙氣側流場數值模擬

一方面,影響管子最大磨損厚度的因素中煙氣流速的作用最大;另一方面,省煤器煙道中容易形成煙氣走廊,導致煙道中出現局部煙氣流速過高的情況,因此在省煤器煙道局部煙氣流速過高處管束的磨損情況非常嚴重.

2.1 模型簡化及參數設置

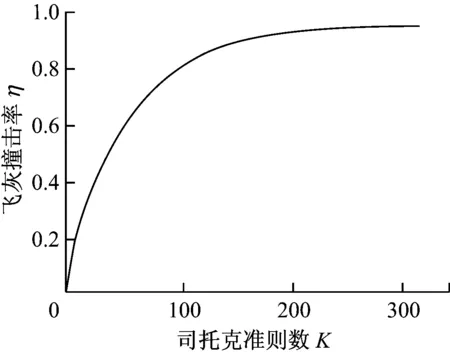

以π型工業鍋爐為例,在鍋爐尾部煙道中省煤器平行于鍋爐后墻橫向布置,煙氣橫向沖刷省煤器管束.為了盡可能地貼合實際煙氣流場,取煙道彎頭到省煤器出口部分的流場為研究對象.

根據眾多學者的研究成果,當煙氣橫向沖刷時錯列布置的省煤器管束磨損最嚴重處為第2~第4排管束,第5排及其后管束的磨損會明顯減輕[12].因此,研究省煤器前4排管束所在煙道截面的煙氣流場可反映省煤器管束的磨損情況.

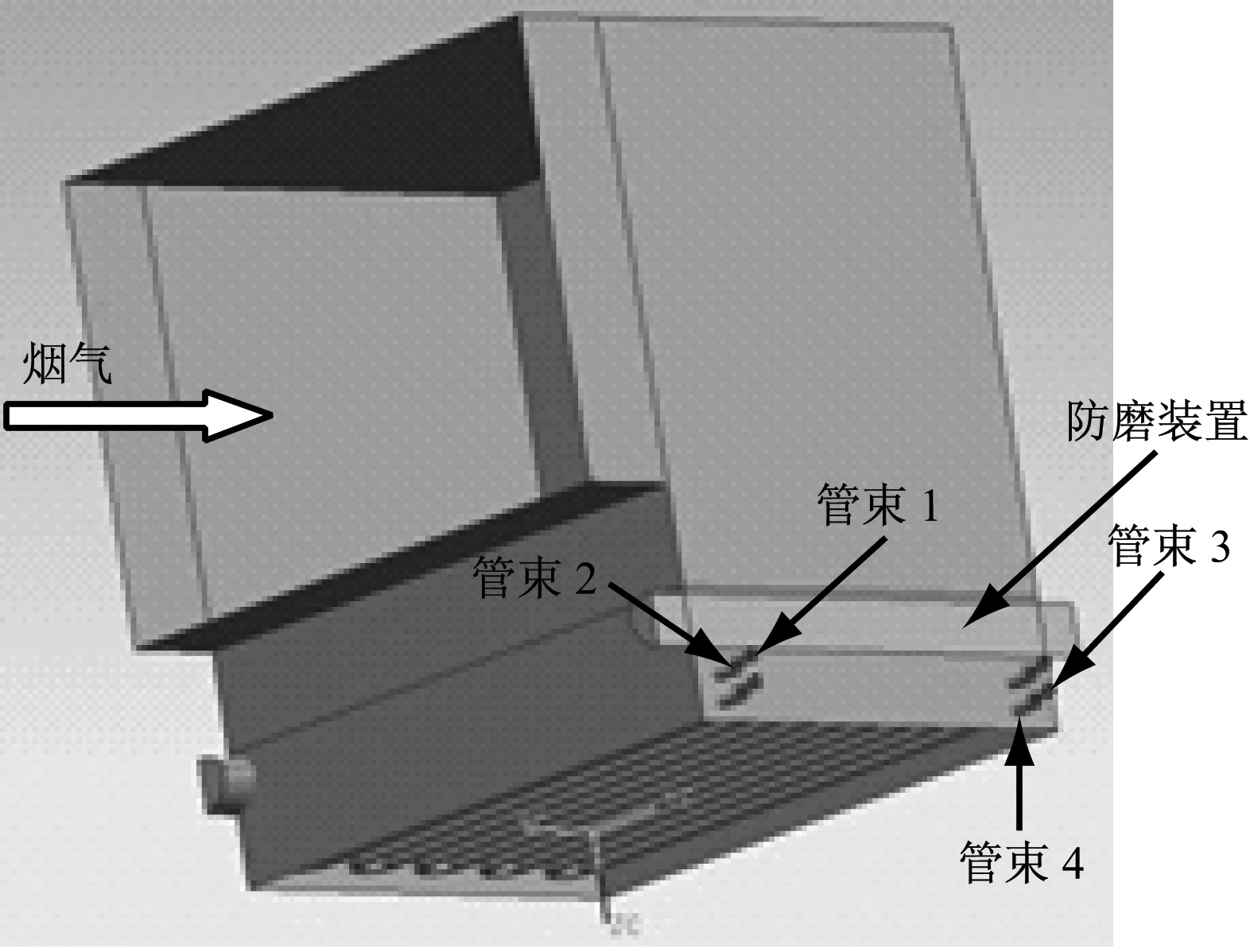

筆者利用三維建模軟件UG對省煤器及其煙道進行1∶1實體建模,如圖2所示.再利用Design Modeler軟件提取內流道,最后利用Ansys Icem軟件對內流道進行網格劃分,網格個數接近107.

將劃分好的網格經過網格質量檢查之后,導入到Ansys Fluent軟件中.由于鍋爐燃用固體燃料,為了減輕積灰,省煤器煙道的煙氣流速不得小于6 m/s;為了減輕受熱面管子的磨損,煙氣流速一般不超過10 m/s[14],因此設定省煤器煙道截面的煙氣流速為8 m/s.煙氣在煙道中的流動選擇標準k-ε模型;煙氣進口選取速度進口邊界條件,取8 m/s;煙氣出口選取outflow邊界條件;其余各壁面選取wall邊界條件.

圖2 省煤器及其煙道模型圖

2.2 省煤器煙氣側流場模擬結果

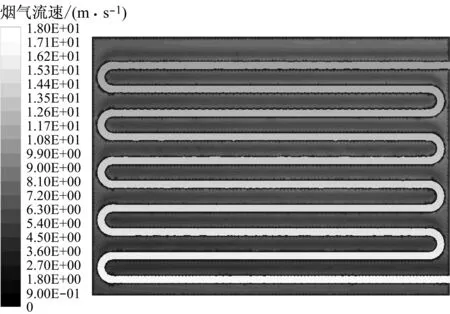

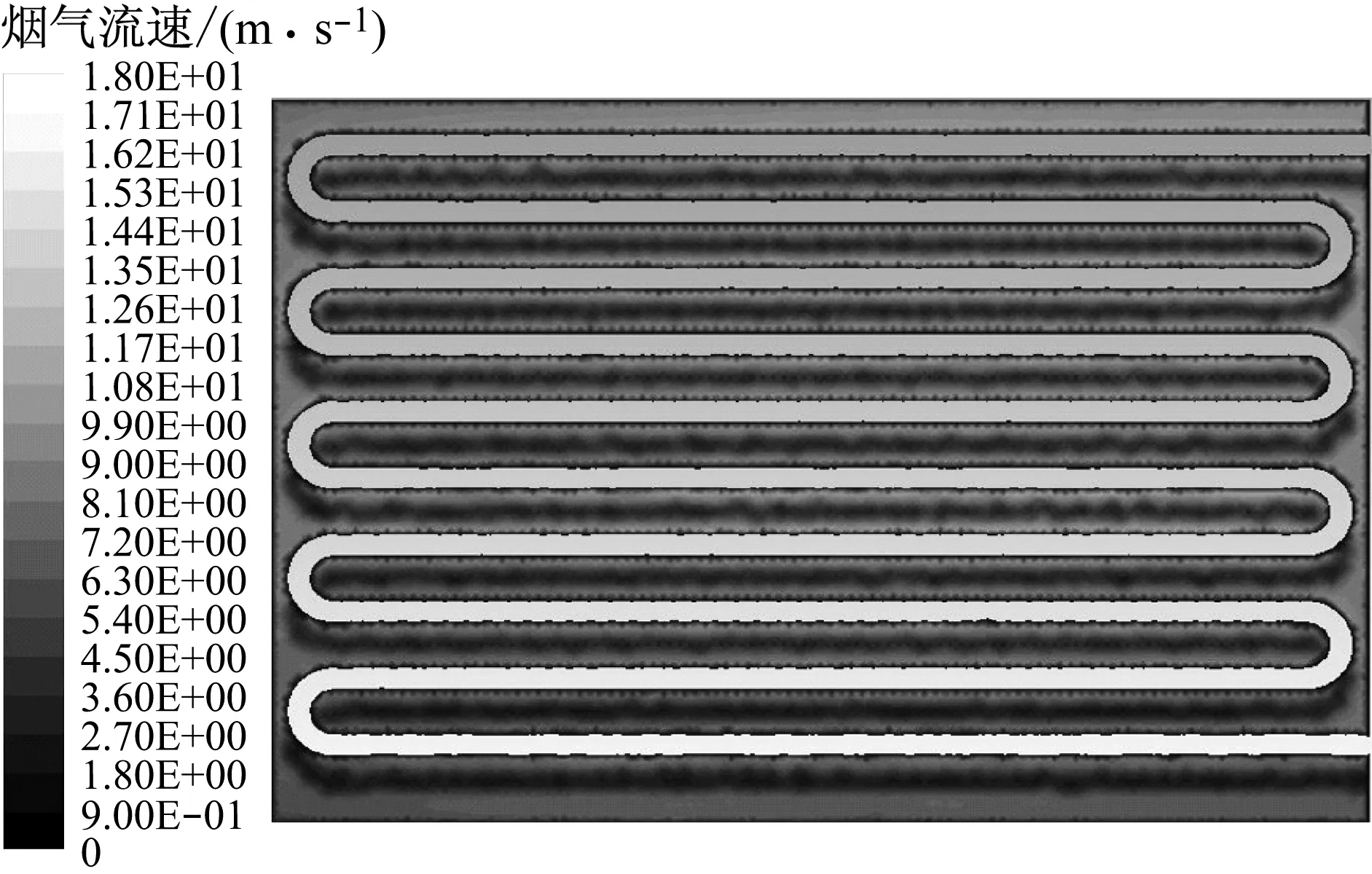

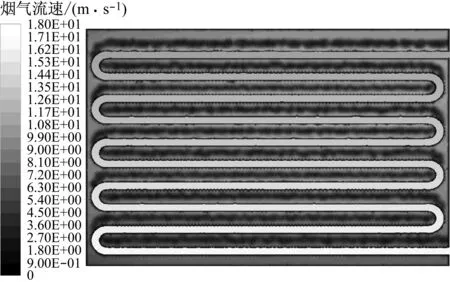

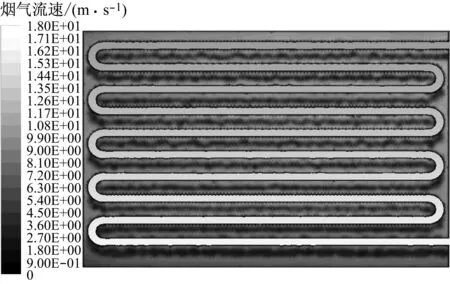

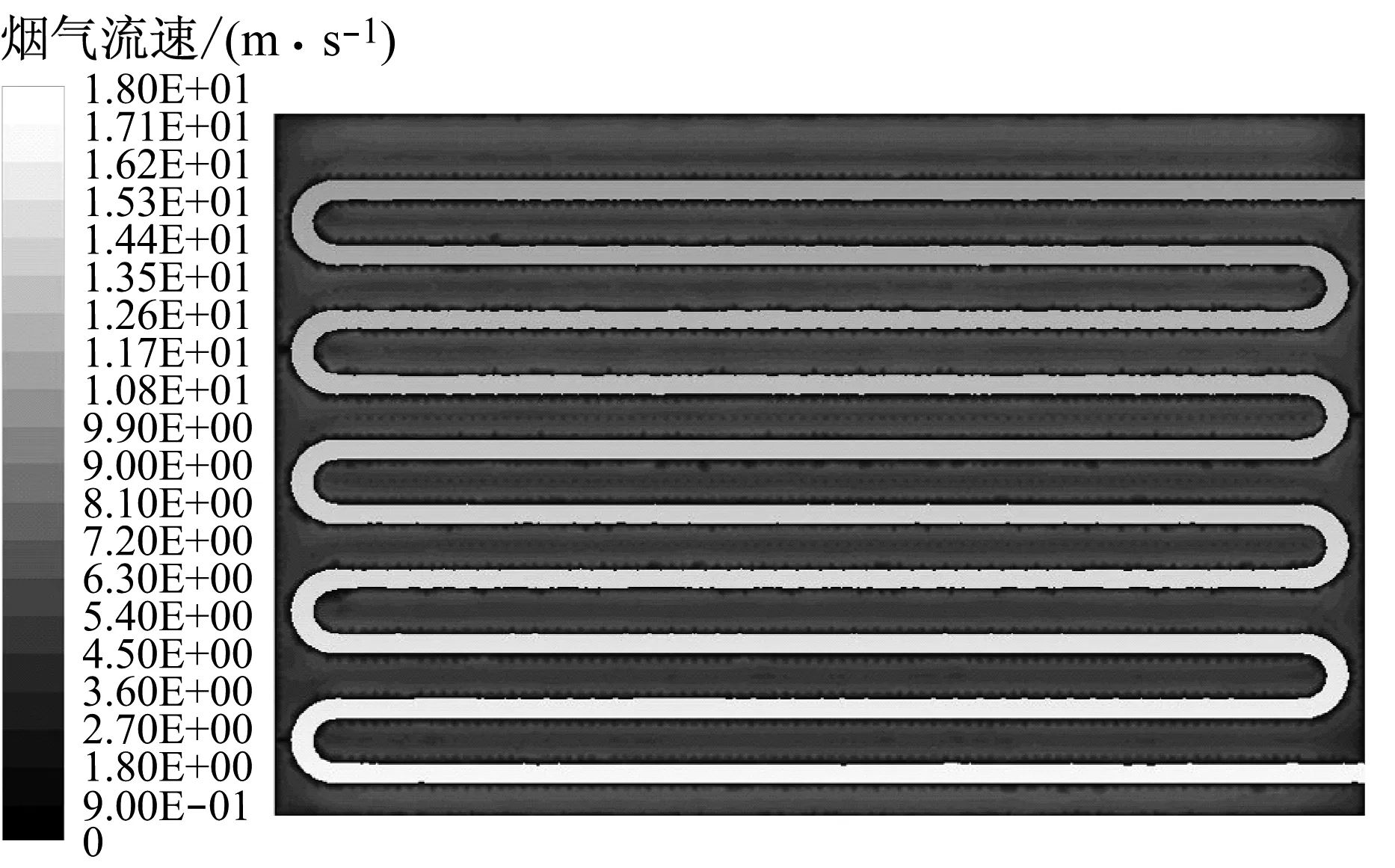

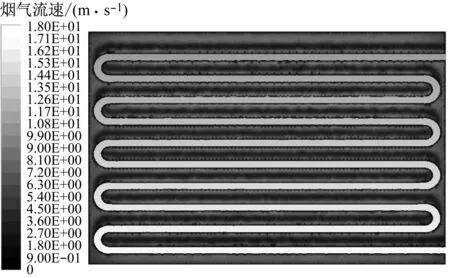

經過數值模擬得到各管束所在煙道截面的煙氣流速分布,如圖3所示.由圖3可以看出,相鄰管子之間和管束彎頭處的煙氣流速較大,尤其在管束的彎頭處,其煙氣流速遠大于10 m/s,甚至達到15 m/s.這說明在管束的彎頭處容易形成煙氣走廊,導致局部煙氣流速過高,長期如此管束的彎頭處會產生嚴重的磨損.

(a) 管束1所在煙道截面的煙氣流速分布

(b) 管束2所在煙道截面的煙氣流速分布

(c) 管束3所在煙道截面的煙氣流速分布

(d) 管束4所在煙道截面的煙氣流速分布

3 防磨特性的數值模擬

一般來說,減輕鍋爐對流受熱面磨損的措施可以從煙氣流速、飛灰質量濃度和加裝防磨裝置等方面進行.由于管子最大磨損厚度與煙氣流速成三次方,因此減小受熱面中平均煙氣流速,尤其是減少局部煙氣流速過高現象是減輕對流受熱面磨損的一個重要措施.

3.1 新型防磨裝置對省煤器防磨特性的理論分析

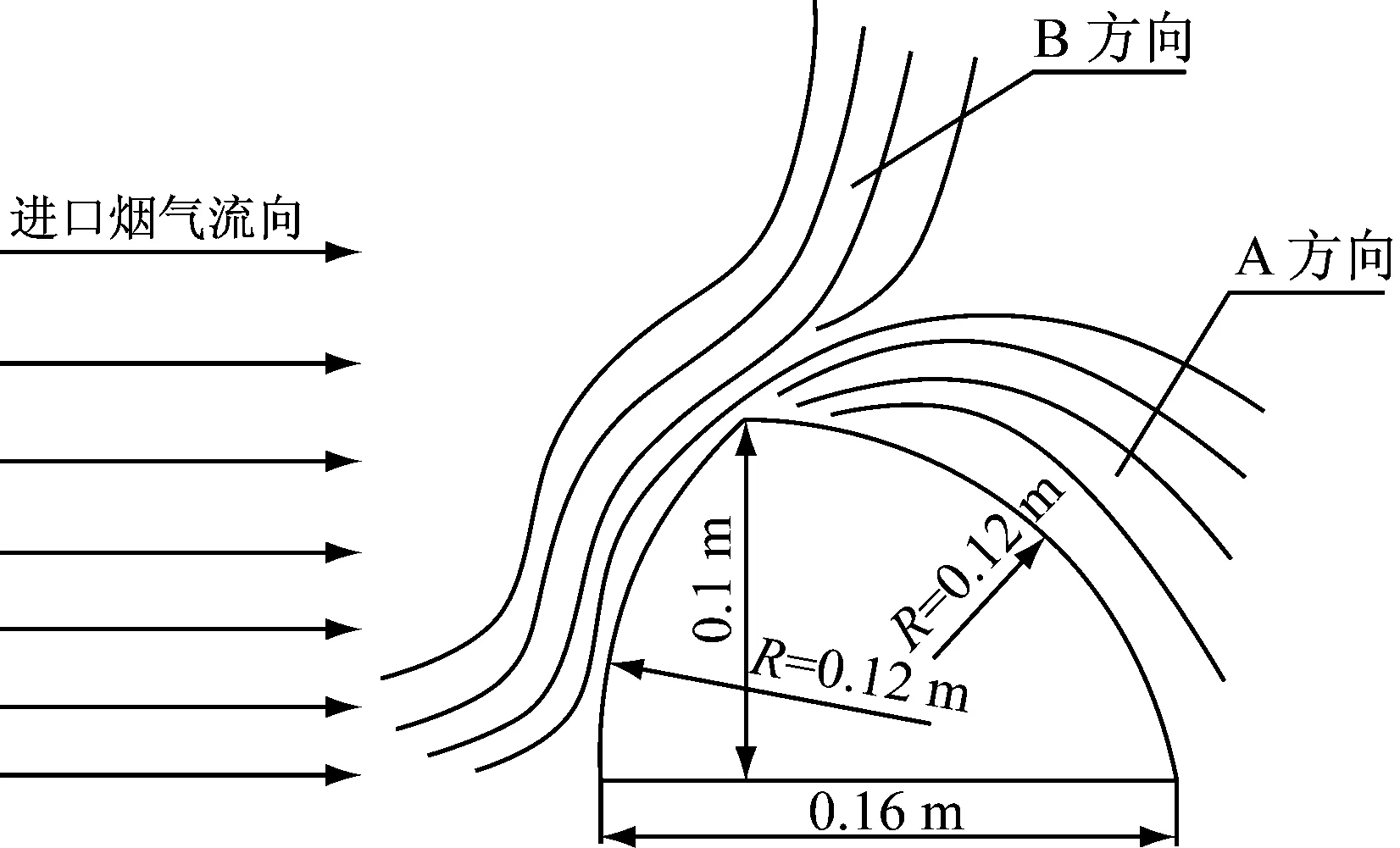

為了抑制或消除省煤器因局部煙氣流速過高而造成的磨損,現提出將一種新型防磨裝置加裝在省煤器管束彎頭前,其截面尺寸見圖4.該防磨裝置的基本原理為:當煙氣流過防磨裝置時,流場會分解成2個方向的支流.A方向的支流進入管束彎頭及煙道壁面間的通道,加裝防磨裝置后該通道的煙氣減少,因此煙氣流速也會減小;而B方向的支流流經鈍體,所以會發生附面層的脫離,進而形成漩渦,可增強管束的軸向擾動并打亂煙氣的固定流向,在一定程度上致使煙氣流速分布更加均勻.

圖4 防磨裝置截面的煙氣流向示意圖

形成高煙氣流速煙氣走廊的主要原因是第1排管束彎頭與墻壁之間有空隙,對煙氣的阻力較小,大量煙氣從空隙中流過,形成煙氣流速較大的煙氣走廊.加裝新型防磨裝置后,可分離煙氣,使得流入煙氣走廊的煙氣減少,從而減小煙氣流速,從源頭抑制或消除高煙氣流速煙氣走廊的形成.

3.2 新型防磨裝置對省煤器防磨特性影響的數值模擬

為了驗證新型防磨裝置對省煤器管束的防磨特性,對加裝防磨裝置后的省煤器煙道流場進行數值模擬.利用三維建模軟件UG對加裝防磨裝置后的省煤器及其煙道進行1∶1建模,如圖5所示.再利用Design Modeler軟件提取內流道,最后利用Ansys Icem軟件對內流道進行網格劃分,網格個數接近107.將劃分好的網格經過網格質量檢查后,導入到Ansys Fluent軟件中,省煤器邊界條件與沒加裝防磨裝置時相同.

圖5 加裝防磨裝置后省煤器及其煙道示意圖

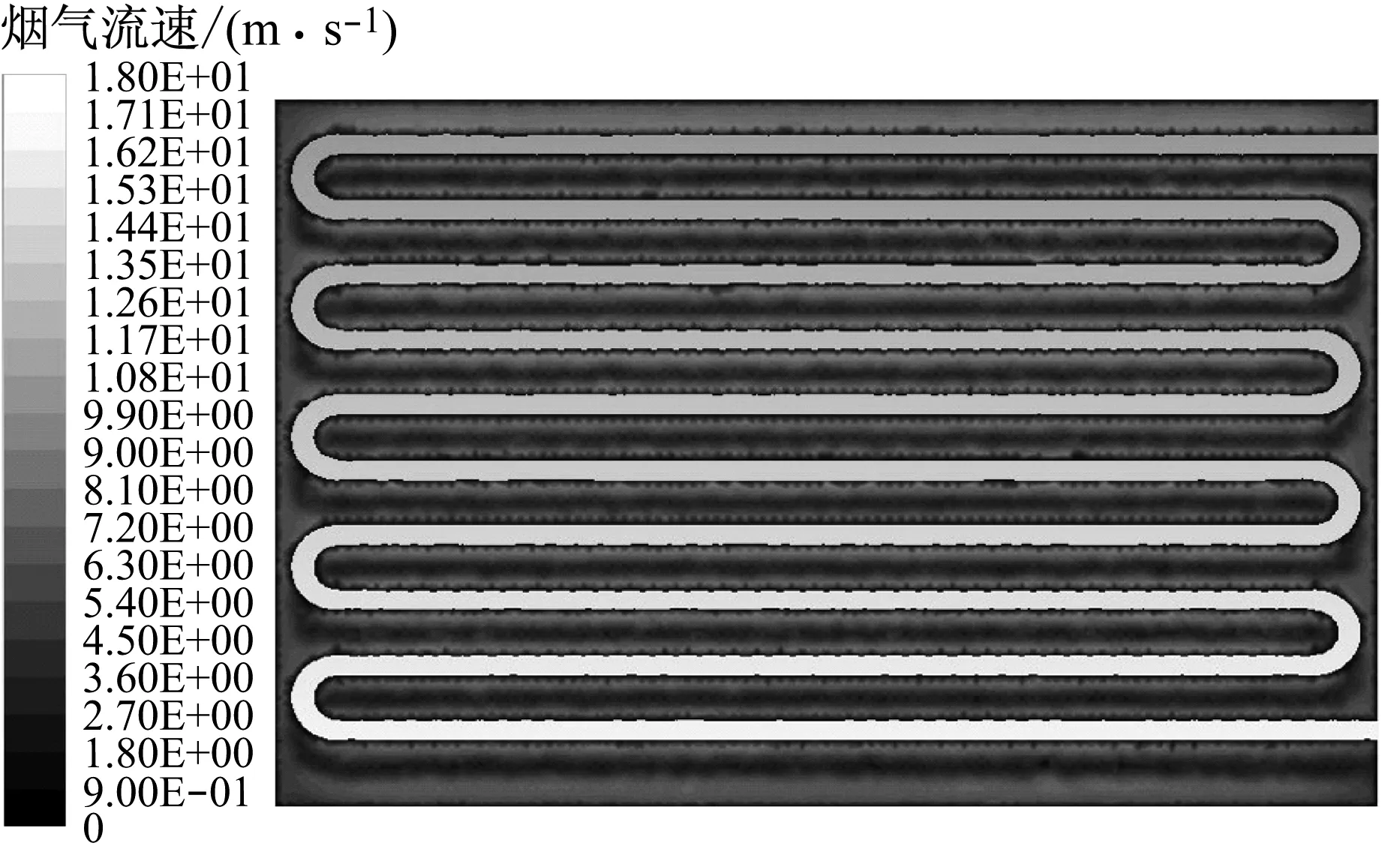

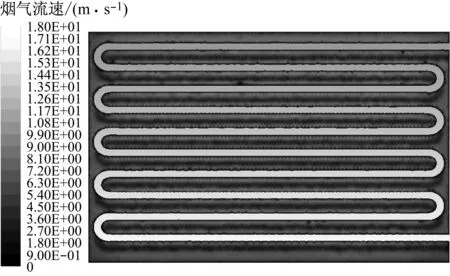

經過數值模擬得到各管束所在煙道截面的煙氣流速分布如圖6所示.由圖6可以看出,加裝防磨裝置后管束彎頭處的煙氣流速已明顯減小,煙氣流速減至約8 m/s,管子之間通道的煙氣流速也有一定程度的減小,整個流場的煙氣流速分布更加均勻.說明在省煤器加裝防磨裝置后,大大減輕甚至消除了管束彎頭處煙氣流速過高的現象.由此可見,這種新型防磨裝置可減小管束彎頭處過高的煙氣流速,進而減輕省煤器管束的磨損現象.

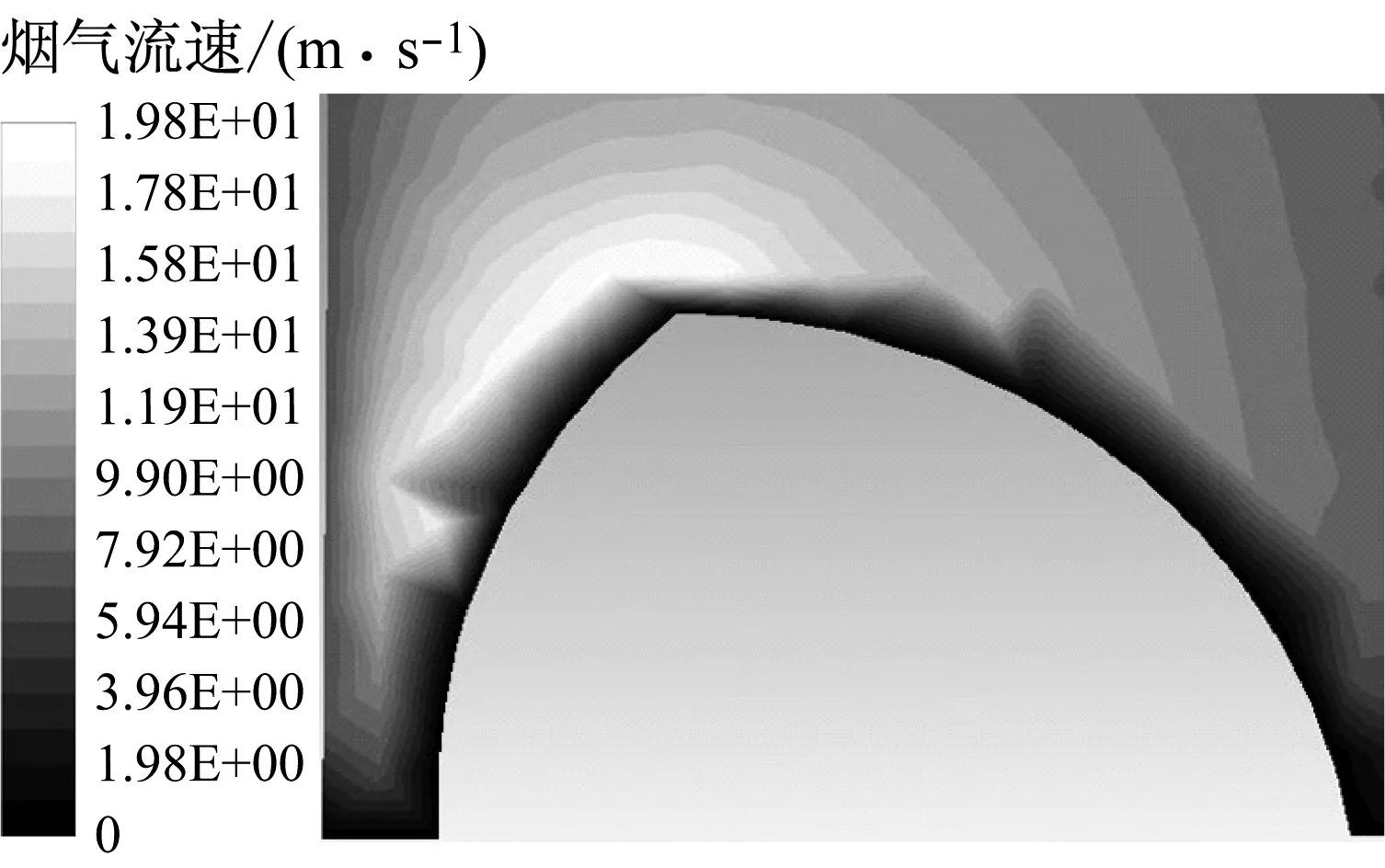

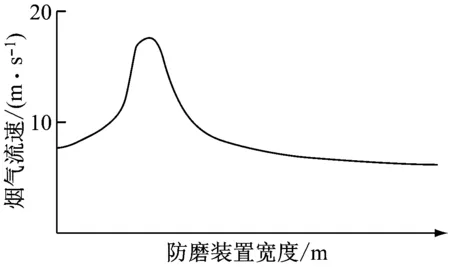

如圖7所示,將防磨裝置表面的煙氣流速整理后,得到沿防磨裝置表面煙氣流速的變化,發現與前文對防磨裝置流場理論分析的結果相吻合.

3.3 新型防磨裝置的工程實例

前文數值模擬的結果表明理論上所提新型防磨裝置能夠有效抑制或消除π型工業鍋爐省煤器管束的磨損.為了驗證在工程實際中新型防磨裝置對省煤器管束的防磨效果,將其應用到柳州鋼鐵(集團)公司干熄焦余熱鍋爐中,如圖8所示,吸收了紅焦顯熱的循環煙氣(溫度為800~850 ℃)經過垂直煙道轉角后,依次流經二次過熱器、一次過熱器、光管蒸發器、鰭片管蒸發器、省煤器,最后從鍋爐底部引出[15].

對于余熱鍋爐,由于安裝的需要,在受熱管與鍋爐墻壁之間留有一定的空隙,使得煙氣走廊的阻力較小,導致煙氣走廊的煙氣流速較大,隨之帶來較強的磨損(對煙道彎頭處的二次過熱器磨損尤為嚴重),從而影響余熱鍋爐運行的安全性[16].而干熄焦余熱鍋爐中二次過熱器所處的位置和煙氣特性與常規鍋爐中省煤器所處的位置和煙氣特性極其相似,因此將該防磨裝置應用于干熄焦余熱鍋爐可以很好地檢驗其對換熱管束的防磨效果,基于成本與性能的綜合考慮,防磨裝置選取以Al2O3為主要原料的耐磨陶瓷材料.

經過實際運行后,檢修人員在檢修余熱鍋爐時發現換熱管束彎頭處的磨損情況得到了明顯改善,表明該新型防磨裝置對換熱管束有較好的防磨效果,也證實了該新型防磨裝置能夠抑制或消除工業鍋爐中尾部受熱面(省煤器)管束的磨損.

4 結 論

(1)省煤器管束彎頭處煙氣流速過高,可達到15 m/s,容易形成煙氣走廊,會對省煤器管束彎頭處造成極大的磨損.在加裝防磨裝置后,省煤器管束彎頭處煙氣流速明顯減小,可減小至8 m/s,煙道中煙氣流速分布更加均勻.

(a) 管束1所在煙道截面的煙氣流速分布

(b) 管束2所在煙道截面的煙氣流速分布

(c) 管束3所在煙道截面的煙氣流速分布

(d) 管束4所在煙道截面的煙氣流速分布

(a) 防磨裝置處煙氣流速分布

(b) 沿防磨裝置寬度方向的煙氣流速

(2)將新型防磨裝置應用在柳州鋼鐵(集團)公司干熄焦余熱鍋爐中,發現其對換熱管束的防磨效果良好,表明這種新型防磨裝置可抑制或消除煙氣對鍋爐尾部受熱面(省煤器)管束的磨損.

Fig.8 Structure diagram of the CDQ waste-heat boiler in Liuzhou Iron and Steel (Group) Company

[1] 趙之軍, 馮偉忠, 張玲, 等. 電站鍋爐排煙余熱回收的理論分析與工程實踐[J].動力工程, 2009, 29(11): 994-997, 1012.

ZHAO Zhijun, FENG Weizhong, ZHANG Ling, et al. Theoretical analysis and engineering practice of heat recovery from exhaust gas of power boilers[J].ChineseofPowerEngineering, 2009, 29(11): 994-997, 1012.

[2] 曹錦秀, 王廣東. 鍋爐受熱面磨損的主要因素及防護技術措施[J].山東工業技術, 2015(16): 66.

CAO Jinxiu, WANG Guangdong. Main factors of boiler heating surface wear and protection technology measures[J].ShandongIndustrialTechnology, 2015(16): 66.

[3] 郭小紅. 鍋爐受熱面磨損問題處理和措施[J].鍋爐制造, 2015(3): 27-29.

GUO Xiaohong. Abrasive problem treatment of heating surface and solving measures[J].BoilerManufacturing, 2015(3): 27-29.

[4] 王金枝, 程新華. 電廠鍋爐原理[M]. 3版. 北京: 中國電力出版社, 2014.

[5] 向紅. 低溫省煤器防磨損措施探討[J].云南化工, 2011, 38(6): 66-69.

XIANG Hong. Measures of low-temperature economizer anti-wear[J].YunnanChemicalTechnology, 2011, 38(6): 66-69.

[6] 馬凱, 閻維平, 高正陽, 等. 增壓富氧燃煤鍋爐省煤器的設計與優化[J].動力工程學報, 2013, 33(3): 165-171.

MA Kai, YAN Weiping, GAO Zhengyang, et al. Design and optimization for economizer of pressurized oxy-fuel coal-fired boilers[J].JournalofChineseSocietyofPowerEngineering, 2013, 33(3): 165-171.

[7] 周云龍, 陳軍, 薛廣鑫. 基于數學模型的煤粉鍋爐管束磨損預測與分析[J].動力工程學報, 2012, 32(3): 187-191.

ZHOU Yunlong, CHEN Jun, XUE Guangxin. Prediction and analysis on tube bank erosion of pulverized coal-fired boilers based on mathematical model[J].JournalofChineseSocietyofPowerEngineering, 2012, 32(3): 187-191.

[8] 趙憲萍, 朱崇武, 葉桂林, 等. 20碳鋼在腐蝕性氣流環境中飛灰沖蝕磨損試驗研究[J].動力工程學報, 2015, 35(11): 944-948.

ZHAO Xianping, ZHU Chongwu, YE Guilin, et al. Experimental study on fly ash erosive wear of carbon steel 20# in corrosive gas environment[J].JournalofChineseSocietyofPowerEngineering, 2015, 35(11): 944-948.

[9] 程延慶, 郭風波, 羅志誠, 等. 赤峰熱電廠6號爐省煤器局部磨損分析與對策[J].東北電力技術, 2013, 34(10): 44-46.

CHENG Yanqing, GUO Fengbo, LUO Zhicheng, et al. Local wear analysis and countermeasures to NO.6 economizer in Chifeng thermal power plant boiler[J].NortheastElectricPowerTechnology, 2013, 34(10): 44-46.

[10] 關鵬, 李忠輝. 鍋爐省煤器磨損及其防治措施[J].吉林電力, 2011, 39(1): 29-31.

GUAN Peng, LI Zhonghui. Wearing and prevention counter-measurements of economizer tubes in boilers[J].JilinElectricPower, 2011, 39(1): 29-31.

[11] 于潔, 韓淑芬. 鍋爐運行與維護[M]. 北京: 北京理工大學出版社, 2014.

[12] 林宗虎. 鍋爐測試[M]. 北京: 中國計量出版社. 1996.

[13] 劉正寧, 劉洋, 譚厚章, 等. 余熱鍋爐省煤器腐蝕機理的研究[J].動力工程學報, 2010, 30(7): 508-511.

LIU Zhengning, LIU Yang, TAN Houzhang, et al. Study on corrosion mechanism of economizer of waste heat boilers[J].JournalofChineseSocietyofPowerEngineering, 2010, 30(7): 508-511.

[14] 鄭桂紅. 電站鍋爐省煤器磨損分析與數值模擬[D]. 北京: 華北電力大學, 2014.

[15] 郁鴻凌, 杜艷艷, 葛衛東, 等. 對干熄焦余熱鍋爐熱力計算中傳熱系數的探討[J].工業鍋爐, 2009(2): 14-17.

YU Hongling, DU Yanyan, GE Weidong, et al. Discussion on the heat transfer coefficient in thermal calculation of CDQ waste-heat boiler[J].IndustrialBoiler, 2009(2): 14-17.

[16] 周托, 張忠孝, 郁鴻凌, 等. 干熄焦余熱鍋爐過熱器傳熱特性研究[J].上海理工大學學報, 2009, 31(6): 529-534.

ZHOU Tuo, ZHANG Zhongxiao, YU Hongling, et al. Study on the characteristics of heat transfer for super-heater in CDQ boiler[J].JournalofUniversityofShanghaiforScienceandTechnology, 2009, 31(6): 529-534.

Effect of a New Anti-abrasion Device on Wear Reduction of the Economizer

PEIBin,YANGDongwei,YUHongling,JINJing

(School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

2016-07-21

2016-10-17

裴 彬(1992-),男,湖北監利人,碩士研究生,主要從事鍋爐技術和余熱回收方面的研究. 電話(Tel.):13236326156;E-mail:baconpb@163.com.

1674-7607(2017)10-0842-06

TK224

A

470.30