陶瓷片防磨技術在我廠鍋爐制粉系統中的應用

(連云港堿業有限公司,江蘇 連云港 222042)

陶瓷片防磨技術在我廠鍋爐制粉系統中的應用

徐海兵

(連云港堿業有限公司,江蘇 連云港 222042)

主要介紹了陶瓷片防磨技術在我廠鍋爐制粉系統中的應用情況,并結合實際工況對設備失效原因和MT型高溫耐磨抗蝕陶瓷片的耐磨特性進行分析,認為MT陶瓷片耐磨性能優異,可以推廣使用。

鍋爐;制粉系統;陶瓷片;磨損;防磨技術

1 概 述

連云港堿業有限公司熱電車間配備四臺額定蒸發量為130 t/h的中壓煤粉鍋爐,均采用中儲式制粉系統。由于鍋爐制粉系統所包含的進出口管道、一二次風管三通、彎頭、粗細粉分離器進出口等處長期受到高溫高速含塵氣流的沖刷、磨損和腐蝕,管壁極易被磨薄,甚至嚴重磨穿漏風、漏粉,不僅影響了現場的環境衛生,還嚴重影響了鍋爐安全、穩定和長周期運行,因此,對其內表面進行防磨處理是非常必要的。

2 制粉系統管道失效分析

2.1 我廠制粉系統相關參數

煤種:貧煤

煤粉細度:10%~16%

制粉系統風速:10~15 m/s

制粉系統風壓:1 500~2 000 Pa

球磨機出口溫度:60~90 ℃

球磨機出口管直徑:DN800,長度:2 325 mm(單套)

粗粉、細粉分離器出口管直徑:DN600,長度:1 360 mm(單套)

細粉分離器內徑:1 850 mm

粗粉分離器內徑:2 800 mm

2.2 失效分析

2.2.1 磨損的主要形式

制粉系統管道磨損失效主要是受到高速高粉塵氣流影響導致,主要是磨料磨損形式。

磨料磨損:硬質顆粒或者對磨表面上的硬突起物在摩擦過程中引起表面材料脫落的磨損。制粉系統中管道中屬于二體磨粒磨損類型,球磨機中襯板則屬于三體磨粒磨損類型。系統直管段上因磨粒運動方向與固體表面接近平行,磨損表面產生擦傷或微小的犁溝痕跡。管道系統彎頭等變向處因磨粒運動方向與固體表面接近垂直,磨損表面通常會磨出較深的溝槽,并有大顆粒從材料表面脫落。

2.2.2 磨屑形成機理

磨料磨損的過程實質上是材料表面在磨料的作用下局部區域發生變形、斷裂的過程。在此過程中,磨料對金屬接觸表面的作用力,可分解為垂直于表面和平行于表面的兩個分力。垂直分力的作用是使磨料壓入表面;平行分力的作用是使磨料在金屬表面上作切向運動,引起表面切向變形和斷裂,形成磨屑。

2.2.3 影響磨料磨損的因素

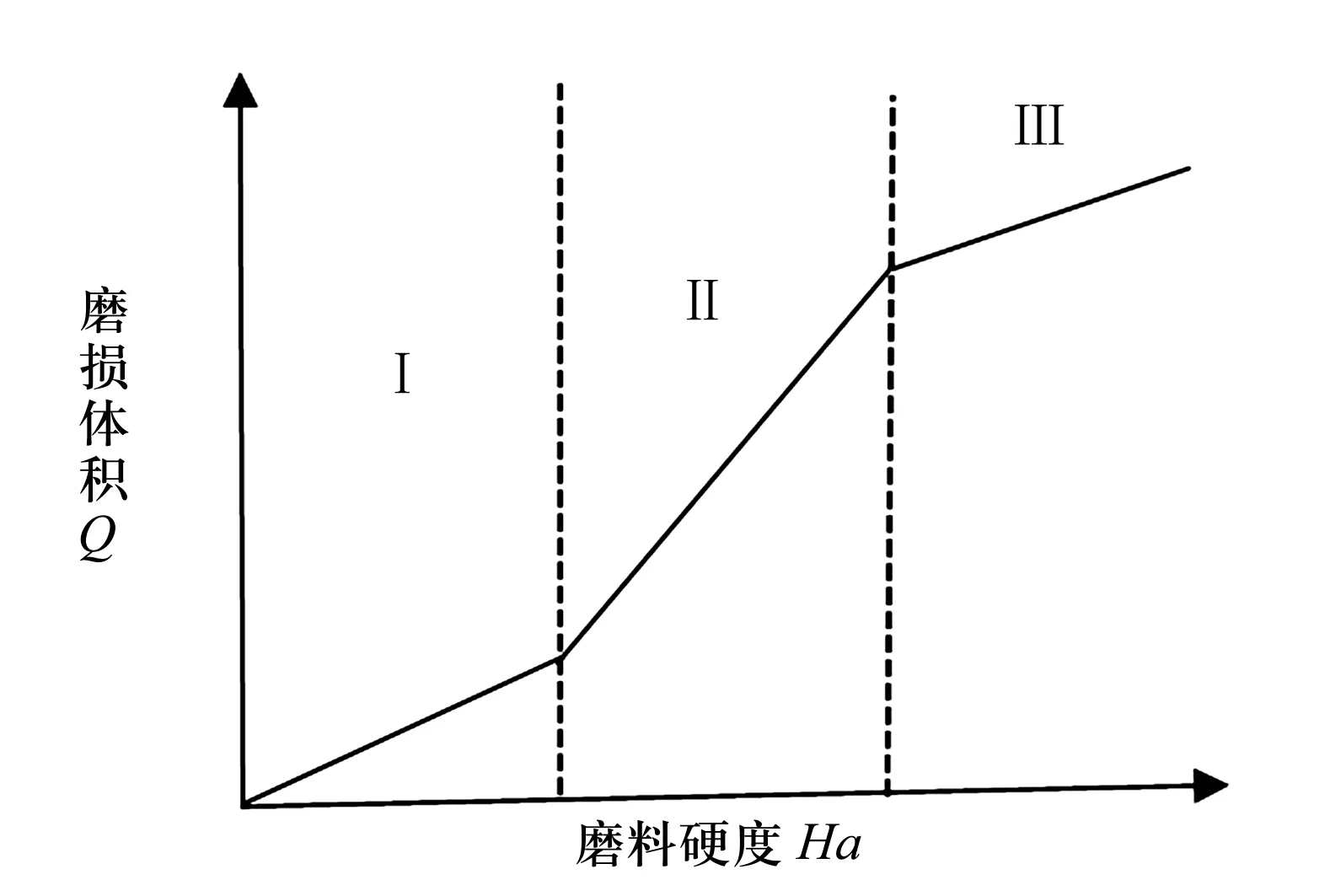

1)金屬材料硬度的影響。一般來說,材料的硬度越高越好;前蘇聯的研究工作者赫魯曉夫(М.М.Хрущов)認為材料硬度是磨料磨損最重要的參數。圖1表示了體積磨損Q與材料硬度Hm和磨粒硬度Ha之間的關系。

Hm≥1.3Ha為Ⅰ區,低磨損狀態;

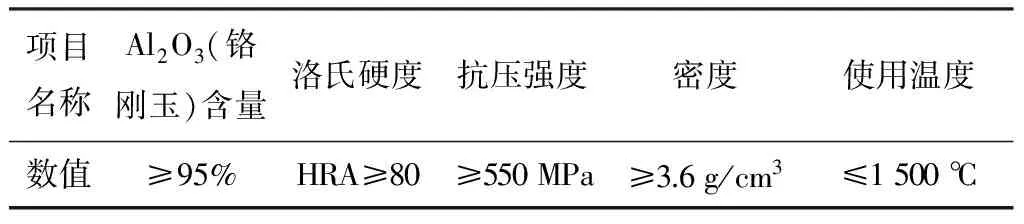

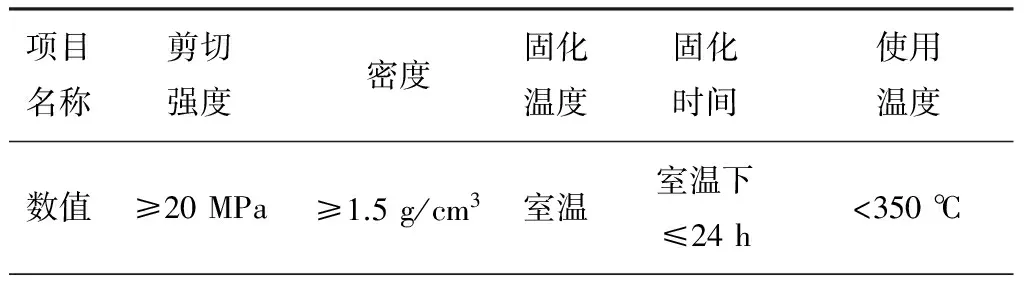

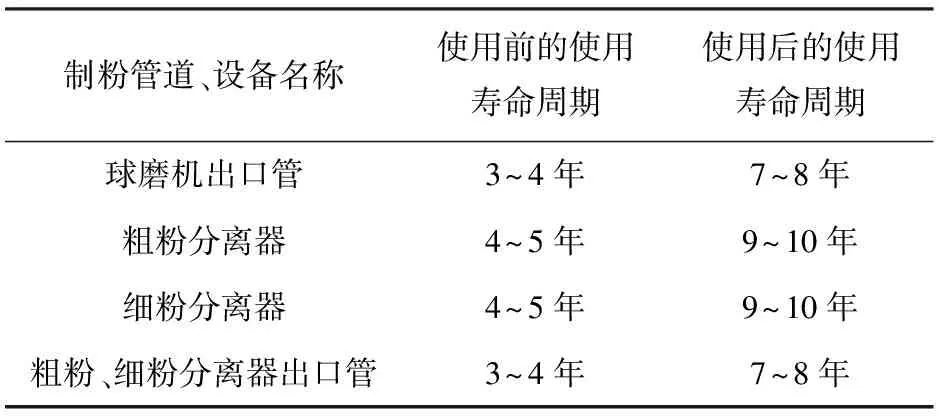

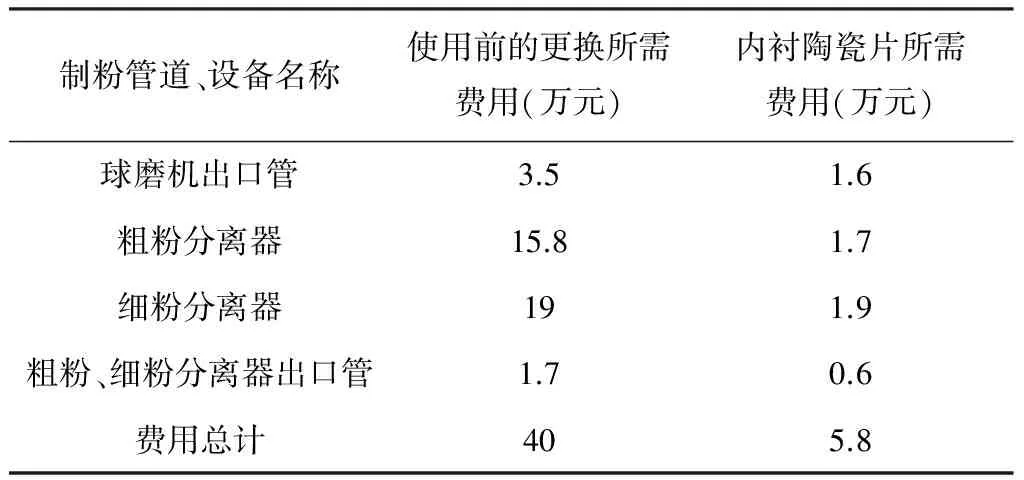

0.8Ha Hm≤0.8Ha為Ⅲ區,嚴重磨損狀態。 圖1 磨料和材料硬度對磨料磨損的影響 2)磨料硬度的影響。一般情況下,磨料的硬度越高,金屬材料的磨損越大;但超過一定值后,磨損量增加得緩慢了,甚至有所降低。 3)磨料顆粒大小的影響。一般,金屬的磨損量隨磨粒平均尺寸的增大而增大,但磨料達到一定臨界尺寸后,磨損量保持不變。 根據上述失效機理及磨煤機粉管道的實際磨損情況,通過多方考察,最終選用內襯MT型高溫耐磨抗蝕陶瓷片防磨處理技術。 MT型高溫耐磨抗蝕陶瓷片是一種新研發的剛玉質陶瓷,具有極強耐磨性能和抗壓性能。粘接劑采用了專用的復合膠粘劑,該膠粘劑具有耐高溫(350 ℃)、結合強度高(≥20 MPa)等特點。為增加陶瓷片與設備的結合強度,施工工藝采用了雙面涂膠的施工工藝,瓷片粘貼后兩端部采用楔形瓷片過渡。 3.1 陶瓷片技術指標 采用普通方型18×18×4 mm規格陶瓷片,主要指標見表1。 表1 MT型高溫耐磨抗蝕陶瓷片技術指標 3.2 膠粘劑技術指標 復合膠粘劑包含A、B雙組分,配對使用,主要指標見表2。 表2 膠粘劑技術指標 3.3 產品技術特點和用途 3.3.1 技術特點 MT高溫耐磨抗蝕陶瓷片既具有良好的耐酸堿腐蝕性能,又具有非常高的硬度,更具有其它材料無法比擬的耐磨性、使用壽命長等特點,便于安裝及適用各種異型設備等特點。 1)耐磨性高,由多種強硬材料組成,經高壓成型,高溫燒結而成的陶瓷片洛氏硬度大于≥80 HRA,抗壓強度大,因而耐磨性高、抗沖蝕。經權威部門試驗和檢測對比,MT耐磨陶瓷的耐磨度是普通碳鋼的1 000倍,約為鑄石的200倍。 2)粘結性好,采用專用的復合膠粘劑(雙組分),使陶瓷片與金屬表面的粘接強度高。膠粘劑(鋼—陶瓷)室溫抗剪強度≥30 MPa,200 ℃以下可達20 MPa。且該膠粘劑具有較好的硬度和韌性,可承受高溫磨損、腐蝕和振動。 3)耐酸堿腐蝕,高溫燒結后,陶瓷片結構致密,比重大,酸堿不侵,故具備耐腐蝕性能。 3.3.2 用途 廣泛用于火力發電廠、鋼鐵廠(冶煉廠)、礦山及建材、堿廠、化工等企業的輸煤、輸料、排灰、除塵等系統設備的高防磨部位。 3.4 施工工藝 施工工藝流程:表面清理→機械除銹→清洗→刮瓷膠→粘貼→自檢、修整→注意事項 1)表面清理:用工具將施工部位的浮灰、鐵銹等清掃干凈。 2)機械除銹:用角向打磨機除垢、除銹,直至露出金屬光澤。 3)清洗:除銹后用無水酒精將表面清洗干凈。 4)刮瓷膠:將瓷膠和固化劑按比例調配,然后刮涂在施工部位和陶瓷片上,粘接劑涂抹均勻,不得有漏涂現象。 5)粘貼:將刮好膠的陶瓷片按順序貼在施工部位,注意對好鑲嵌部位,并鑲嵌密切。用橡皮錘輕輕敲實。焊縫打磨平整,粘接牢固光滑,片間間隙不大于0.3 mm。 6)自檢、修整:粘貼完成后進行檢查,陶瓷襯板外表面光滑平整,無深度劃痕及破裂現象,確保粘貼后平整,發現不合格處進行修整。工程完工在管道封閉前徹底清除管道內施工用臨時設施和雜物。 7)注意事項:對于管內壁防磨處的起始邊沿、膨脹節的圓弧角等處,需要特別尺寸的陶瓷片,應采取措施,根據實際狀況選用或制作專用陶瓷片,確保粘貼部位光滑,過渡圓滑,不得有明顯的尖角、突起等。粘貼好后需自然固化24 h后方可投入使用。 從2007年10月份開始,先后八套制粉系統的球磨機出口及粗、細粉分離器進口切圓等處進行應用,磨損和腐蝕的問題得到了很大的緩解,減少了制粉系統管道設備磨穿漏風、漏粉次數,延長設備管道使用壽命,具體數據見表3。 表3 陶瓷片防磨技術應用前后使用壽命對比 陶瓷片防磨技術使用后,易磨設備檢修周期延長一倍,取得較好的經濟效益。 表4 單套制粉系統應用前后檢修費用對比 陶瓷片防磨技術在我廠鍋爐制粉系統中的成功應用,有效減緩了制粉系統管道和設備的磨損和腐蝕,減少制粉系統管道和設備磨穿漏風、漏粉,保證了穩定運行,實現了節能降耗,產生的經濟效益是非常可觀的,更重要的是提高了鍋爐安全、穩定和長周期運行能力,進一步滿足了公司化工生產130萬t產能的需求。總之因其使用壽命長,減少了更換頻次,節省了維護費用,陶瓷片防磨技術在其他堿廠的鍋爐工序值得推廣應用。 [1] 潘鴻恩,孫錫吾.純堿生產設備檢修與防腐[M].沈陽:遼寧科學技術出版社,1991 [2] 王楚.純堿生產工藝與設備計算[M].北京:化學工業出版社,1995 TK223.25 B 1005-8370(2017)05-46-03 2017-07-12 徐海兵(1977—),連云港堿業有限公司熱電車間設備主任。

3 防磨技術選用

4 使用效果

5 結 論