全新途觀L技術亮點解讀(上)

文:黃耀軍

全新途觀L技術亮點解讀(上)

文:黃耀軍

2017年初,在上汽大眾途觀上市7年后,備受矚目的全新途觀L終于上市。新一代途觀L搭載第三代EA888渦輪增壓發動機,采用雙重燃油噴射系統、雙可變氣門正時系統、可變氣門升程系統和智能發動機啟停等先進技術,并匹配DSG 7擋濕式雙離合變速器。

在舒適與安全性能方面,全新途觀L配備了HUD平視顯示系統、ACC高級自適應定速巡航系統、BSD盲區監測系統、Area View 360°鳥瞰式全景可視泊車輔助系統及PLA3.0智能泊車輔助系統等高科技配置。

在此,本文將對全新途觀L的主要技術亮點進行分析解讀。

一、發動機

全新途觀搭載改進的第三代EA888發動機(圖1),主要改進如下。

圖1 2.0TBZ發動機

1.機械結構的改進

(1)氣缸蓋

為了實現最佳的燃燒過程,對氣缸蓋進行改動,主要目的是改善運行穩定性和減小爆震趨勢。發動機的氣缸蓋改動如下(圖2)。

圖2 氣缸蓋

①氣門升程切換裝置的位置改為進氣側。

②燃燒室頂降低了9 mm,并調整了活塞頂,從而使壓縮比從9.6提高到11.65。

③噴油器更靠近燃燒室。

④進氣道設計為直線型,以優化充氣運動。

⑤排氣門的氣門桿密封件帶有雙唇密封件。

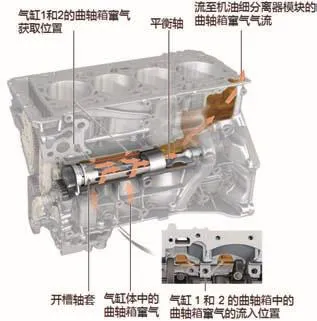

(2)曲軸箱通風裝置

圖3 曲軸箱通風裝置

曲軸箱通風裝置有了很大改進,如圖3所示,來自曲軸箱的竄氣進入氣缸1和2的區域內,并通過進氣側平衡軸進入氣缸蓋內的細分離器模塊。圍繞平衡軸插入了一條開槽的塑料套筒,用于流通竄氣。通過平衡軸的轉動,從竄氣中分離出大部分機油(離心作用)并流回油底殼中。此時平衡軸起到預分離器的作用。

(3)燃燒室

燃燒室的構造改進包括氣缸蓋內的燃燒室溝槽和活塞頂內導流槽(圖4)。燃燒室溝槽帶有較大的壓氣區,需要使用較小的進氣門。增大的壓氣區可確保氣缸內燃油和空氣更好地混合。為了與此相匹配,在活塞頂設計有氣門凹座和導流槽(氣流凹腔)。

圖4 燃燒室構造

(4)活塞和氣門

前面已經介紹,燃燒室設計了更大的擠壓區,因此必須使用更小的進氣門。擴大的擠壓區主要是為了讓燃油和空氣在氣缸中更好地回旋。對此相應地,氣門凹座根據活塞頂改變形狀,以及通過提高所謂的ε區域進行補充(圖5)。此外,進氣門和排氣門配備更長的氣門桿。不過排氣門的直徑沒有改變。

圖5 活塞和氣門的改進

(5)曲柄傳動機構

曲柄連桿機構區域改進的主要目標是降低重量和減少摩擦,主要改進如圖6所示。

①三件式刮油環

每個活塞都具有一個三件式刮油環。它是由兩片鋼片和一個間隔和膨脹彈簧組成的(圖7)。雖然預緊力較小,但三件式刮油環還是能非常好地貼合氣缸的形狀。它們的摩擦較小,能將機油很好地刮下。

②曲軸

主軸承直徑縮小,發動機的主軸承直徑則減少到與之前的1.8 L TSI發動機一樣的尺寸(圖8)。從而再次降低了重量。

③活塞

活塞頂的結構進行了調整,此外,由于曲軸箱通風裝置的改動引起氣缸體的改動,這也影響到了活塞冷卻噴嘴的安裝位置,它不再安裝在曲軸箱中(圖9)。發動機上的活塞冷卻噴嘴在裝配時需確保是精準定向安裝,否則無法確保活塞冷卻的功能穩定可靠。

圖6 曲柄傳動機構的改進

圖7 三件式刮油環

圖8 曲軸

圖9 活塞冷卻噴嘴安裝位置的變化

(6)鏈條傳動機構

鏈條的基本結構直接取自第三代發動機,但是有所改進。由于摩擦有降低,所以鏈條結構所需的驅動功率也降低了。導軌用于在兩個凸輪軸正時齒輪間引導鏈條,但是它幾乎不接觸鏈條。導軌加長了,且用螺栓擰在氣缸蓋罩上,以作為防跳板使用(圖10)。

①平衡軸的驅動裝置

為減少摩擦,在平衡軸的驅動裝置上采取了以下措施。

a.鏈條采用了更窄的型號,鏈節也從96節減少到94節。

b.減少了換向的鏈條走向。

c.采用新的張緊軌和導軌。

d.采用新鏈輪。

e.采用更軟的的阻尼器。

②正時傳動裝置的驅動輪

凸輪軸上凸輪輪廓的特殊構形產生出正時傳動的力。因此,正時鏈驅動裝置的鏈輪是非圓形的形狀,類似于三葉草。由此減少了鏈條力和張緊器中的移動。因此鏈條張緊器的構形很簡單(不帶限壓閥)。

③機油泵的驅動

由于更改了傳動比,現在機油泵運行得更快了,以確保將規格為0W-20的新發動機機油可靠地供應到所有需要潤滑的位置。

(7)燃油系統

燃油系統壓力提高到了25 MPa,并為此調整了高壓系統中的部件。

圖10 鏈條傳動機構

2.發動機管理系統的改進

發動機管理系統的主要改進如下。

(1)空氣質量流量計(圖11)

發動機采用了Bosch公司的MG1管理系統,具有105針和91針的兩個接口,診斷發動機需要使用專用工具VAS 6606。在該系統中,由一個附加安裝的空氣質量流量計探測流經的吸入空氣。因為在BZ循環激活期間,節氣門會開到最大。因此,只能通過空氣質量流量計來識別回流。

圖11 空氣流量計

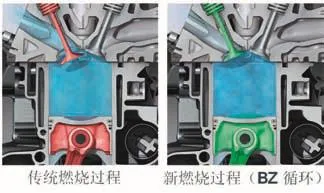

(2)新燃燒過程(BZ循環)

該發動機中首次使用了一個新的燃燒過程(BZ循環)。此處改進的目標也是降低耗油量,基本上是通過縮短壓縮階段來實現的。BZ循環的主要特點如下。

①在發動機部分負荷運行中激活。

②壓縮階段縮短(類似于米勒循環)。

③膨脹比大于壓縮比(類似于米勒循環)。

④幾何壓縮比增大。

⑤燃燒室構形改進(罩、氣門直徑、活塞構形)。

⑥更改了氣缸蓋中的進氣歧管管道(產生渦流)。

下面詳細介紹BZ循環的工作過程。

①進氣沖程

活塞從上止點移向下止點。遠未到達下止點時,進氣門就已關閉。進氣門關閉后,氣缸內的壓力降低,因為活塞還在繼續向下移動(圖12)。

②壓縮沖程

活塞從下止點移向上止點。必須首先補償壓力下降。在上止點前70°曲軸轉角時,壓力重新恢復到進氣沖程中的壓力水平。在傳統燃燒過程中,此時的壓力已更高。由于幾何壓縮比更高,新燃燒過程中的壓力上升得更快。在上止點中,12 bar的壓力大致相同。總體來說,新燃燒過程中的平均壓力更高,因此效率更高(圖13)。

③作功沖程

活塞從上止點移向下止點。在新燃燒過程中進行膨脹時,由于燃燒室容積降低,壓力水平會更高。

④排氣沖程活塞從下止點移向上止點。在這里,由于不同的混合氣質量流量和其他熱傳遞,新燃燒過程帶來了較小的效率提升(圖14)。

圖12 進氣沖程

圖13 壓縮沖程

圖14 做功沖程

二、變速器

全新途觀配置了7擋濕式雙離合變速器0DL(DQ500),它以雙離合變速器02E(DQ250)技術為基礎深入研發而來,專為傳輸高扭矩和重型車輛研發(圖15)。

1.結構

DQ500變速器的結構如圖16所示。DQ500相對上代變速器DQ380最大的變化是在機電單元中增加了副電子油泵,這樣就可以支持SSR2.0了(7 km/h熄火),目前DQ380只支持5 km/h熄火。其他的變化包括:CO2降低6 g/km、采用變排量主油泵、液壓系統泄漏量優化、采用低粘度變速器油、軸承摩擦優化以及密封圈優化。

圖15 DQ500變速器

圖16 DQ500變速器的結構

(1)軸

7個齒輪的固定齒輪安裝在輸入軸上(圖17)。

①輸入軸1

經過中空輸入軸2,通過齒輪連接到多盤離合器K1。齒輪(固定齒輪):1、3、5、7擋。

②輸入軸2

中空輸入軸,安裝在輸入軸1上的圓柱形滾柱軸承中,通過齒輪連接到多盤離合器2。齒輪(固定齒輪):2、4、6擋。

③輸出軸1

輸出軸1上的同步嚙合齒輪(惰輪)用于1、4、5擋和倒擋,并帶有駐車鎖(圖18)。輸出軸1上的所有同步器都具備碳素摩擦內襯。

④輸出軸2

輸出軸2上的同步嚙合齒輪(惰輪)用于2、3、6、7擋(圖19)。輸出軸2上的所有同步器也都具備碳素摩擦內襯。

圖17 輸入軸1和2

圖18 輸出軸1

圖19 輸出軸2

⑤夾緊軸總成輸出軸1(圖20)

夾緊螺栓在軸承的內板和輸出軸之間建立非正向連接。這樣能夠增加有效軸直徑的尺寸,用于吸收扭矩。輸出軸1的夾緊軸總成通過駐車鎖、全部軸承內板、墊圈和同步模塊,從外側錐形滾柱軸承的內板處發生作用。總成通過止推墊圈,由輸出齒輪加以支撐。

⑥夾緊軸總成輸出軸2(圖21)

夾緊軸總成從輸出軸2外側錐形滾柱軸承的內板處發生作用,直到位于3擋同步嚙合齒輪上的止推墊圈,由輸出軸2支持。

(2)駐車鎖

駐車鎖通過換擋桿和變速器上的駐車鎖之間的線纜,通過純粹的機械方式啟動(圖22)。駐車鎖齒輪作為固定齒輪,安裝在輸出軸1上。繼電器桿通過變速器上用于線纜的球頭進行操作。

圖20 夾緊軸總成輸出軸1

圖21 夾緊軸總成輸出軸2

圖22 駐車鎖

駐車鎖由繼電器桿旋轉到棘爪點來進行啟動。連接在繼電器桿上的執行器銷在制動爪中的開口上隨著帽楔移動。制動爪被推入駐車鎖齒輪的縫隙內。如果是齒對齒位置,那么駐車鎖將無法使用。在這種情況下,壓縮彈簧在帽楔上施加預載力。隨著車輛進一步滾動,制動爪的齒遇到下一個縫隙,通過預載彈簧自動執行嚙合。通過設計改良,這種情況下在嚙合前,行程不可避免將會大幅度縮短。這樣能夠提高行車舒適性。

(3)差速器

在大眾汽車的變速器中,DQ500首次采用配備軸斜齒輪的差速器(圖23)。插入軸斜齒輪的密封圈意味著差速器對外部具備油密性質。軸斜齒輪意味著采用經過改良的輸入軸,包含內部連接。確保輸入軸涂有黃油用于裝配。

離合器的直徑與之前的變速器相比較大,在盤組件中摩擦盤數量較多,以確保能夠傳輸較高的扭矩值(圖24)。此外,離合器外殼有用于驅動油泵的齒輪連接。

(5)液壓泵

液壓泵為新月形齒輪泵,由離合器主輪軸上的正齒輪連接直接驅動(圖25)。泵機的運轉速度與發動機大致相同。液壓泵吸入DSG油,產生啟動液壓部件所需的油壓。機電系統中的主要壓力控制裝置根據發動機扭矩和齒輪油溫度,調整油壓和泵機的功率消耗。工作壓力控制為500~200 kPa。

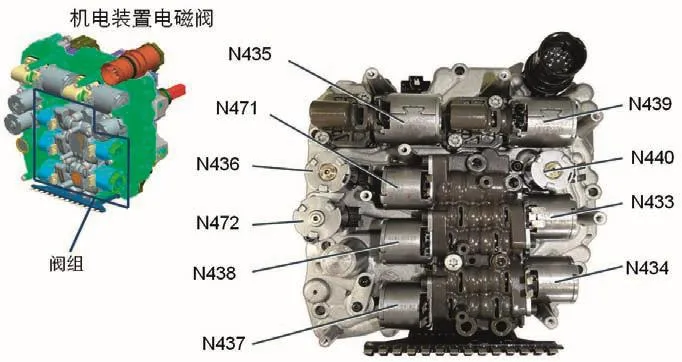

(6)機電系統

①變速器機電控制裝置

雙離合變速器機電控制裝置的結構如圖26所示。

②傳感器

變速器控制系統的傳感器布置如圖27所示。

③執行器

變速器控制系統的主要執行器布置如圖28所示。

圖24 雙離合器

圖25 液壓泵

圖26 機電控制裝置組成

圖27 傳感器布置

圖28 執行器布置