反沖式過濾除污系統在油田摻水過程中的應用

李長江

(東營新東方建設機械有限責任公司,山東 東營 257237)

反沖式過濾除污系統在油田摻水過程中的應用

李長江

(東營新東方建設機械有限責任公司,山東 東營 257237)

針對油田生產的高粘度、高含蠟、高膠質、高凝固點的稠油的特點,采用了多種生產工藝進行處理,但日積月累造成內部結垢嚴重、管道堵塞等問題,結合生產現場的實際情況,進行了反沖式過濾除污系統的研制和應用。

稠油;結垢;摻水;反沖式過濾除污系統

1 問題的提出和依據

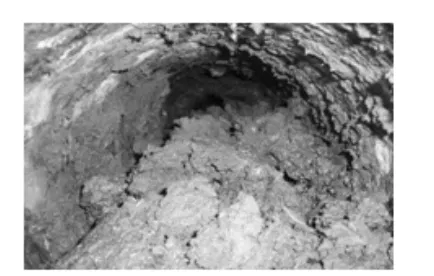

對于油田生產的高粘度、高含蠟、高膠質、高凝固點的稠油油田,采用摻水采油、高溫高壓熱洗清蠟和酸洗清垢等生產工藝。稠油具有稠度大、流動性差的特點,開采難度較大,孤東目前主要采用泵上摻水工藝、電加熱工藝,空心桿工藝,由于摻水介質反復循環使用,水質逐漸惡化,致使摻水集油、污水處理及各系統的管道、容器和加熱器的內部結垢日趨嚴重,造成管道堵塞、加熱效率降低、輸液泵排量減少,嚴重地影響著油田的正常生產。圖1和圖2是水垢堵塞管線的情況。

圖1 單井摻水管線內的堵塞

圖2 摻水干線內的堵塞物

2 解決問題的途徑及過濾除污系統的研制

目前稠油摻水和注水都是來自聯合站的外調污水,這些污水處理水平低,礦化度高,有的污水礦化度高達13221毫升/升。經對現場管線及空心桿內的結垢物化驗知,主要成分是泥砂、粘土等物質,來源于油層中。

整個污水和摻水系統的除垢是個復雜的工程,既然在摻水系統中的主要致垢物為污泥,首先從摻水源頭將其除去,同時減少摻水中的其它懸浮物,將大大改善摻水水質,減少摻水系統中的結垢,這是當前能夠解決的問題。

通過研究,對現場的工藝流程進行改造,設計、制作一套能夠過濾掉較大顆粒的的裝置,滿足摻水管線和空心桿工藝生產對摻水水質的一般要求。

2.1 設計思路

本系統是針對流體介質中存在顆粒狀的雜質需要去除的情況而設計,為降低使用勞動強度,提高工作效率,設計有兩套反沖流程,可以在流體輸送過程中,實現不停產實時自沖洗,將過濾產生的有害雜質隨時排出管道外,保持過濾界面清潔,從而保證過濾器長期處于良好過濾狀態,達到降低管損、提高管道輸送效率、為生產服務的目的。

2.2 工作原理

反沖式過濾除污系統主要由兩個主過濾單元、每個過濾單元的兩套反沖洗流程、沉淀除污系統、污水分離回注系統等部分構成。兩套主過濾單元根據具體工作流量或壓力需要,可以采用“一用一備”或“兩個同用”的工作模式。以油田使用污水摻水生產為例,簡要說明其工作過程:污水來水通過主過濾單元的進口閥門進入過濾罐體內,污水內的粒徑大于0.02毫米的雜質被濾網分離,潔凈的污水通過主過濾單元的出口閥門,進入污水原流程流向摻水泵,而粒徑大于0.02毫米的雜質被留在過濾罐體的下端腔體,隨著時間的延續,腔體內的雜質越來越多,必然造成過濾單元的出口壓力逐漸降低,如果不及時將這些雜質去除,必然導致過濾單元堵塞,從而使生產間斷。當雜質積累到一定程度,分別開啟過濾腔體下端和側面的反沖流程,使用過濾后的潔凈污水將過濾網從反面進行沖洗,直至將濾網沖洗得較為干凈為止,關閉反沖流程,過濾單元再次進入正常工作狀態。兩個主過濾單元分別進行沖洗,以保證摻水流程能夠正常連續生產。過濾單元反沖帶出的雜質進入沉淀除污系統,在清砂罐內沉淀分離。分離產生的污水進入污水分離回注系統,污泥留在清砂罐內,累積到一定程度通過方形孔清除出罐;進入污水分離回注系統的含油污水經初步沉淀分離后,將含油較少的污水通過回收泵打回原污水流程進入摻水泵。這樣就完成了一個含雜質污水經反沖式過濾除污系統,完成污水與雜質分離的過程,達到去除污水中雜質的目的,減少回注流程及界面的油泥結垢,提高生產系統的效率。

2.3 實際流程及實物圖

圖3為反沖式過濾除污系統實際流程圖。

下面是反沖式過濾除污系統的主要部分的實物圖(以污水摻水生產為例),系統全貌、原污水摻水流程、兩個主過濾單元、側面反沖流程、下端反沖流程、污水分離回注系統、沉淀除污系統,分別如圖4~10所示。

圖3 反沖式過濾除污系統實際流程圖

圖4 反沖式過濾除污系統全貌

圖5 原污水摻水流程

圖6 兩個主過濾單元

圖7 側面反沖流程

圖8 下端反沖流程

圖9 污水分離回注系統

2.4 摻水過濾除污系統的現場應用

該摻水過濾系統在孤東采油廠采四管理區摻水站應用后,效果非常明顯。一方面,摻水污水經該過濾系統過濾后,排出大量較大顆粒的膠質沉淀物,使污水水質得到明顯改善;另一方面,減少了摻水管線的堵塞,降低管線壓力損失,減少躺井及作業施工,經濟效益和社會效益十分明顯。

圖10 沉淀除污系統

3 經濟效益和社會效益

2014年,采四管理區因空心桿結垢造成油井躺井56井次;因管線結垢造成油井停產610井次,影響產量5927噸;因水質結垢造成的單井摻水管線、水表、加熱爐更換周期縮短,2014年該管理區全年已更換單井摻水管線15000米,更新加熱爐26臺,水表新進33臺、維修267臺次。

2015年度,該管理區在402摻水站使用本摻水除污系統后,使該區域內25口摻水井的平均作業周期由4個月提高到12個月,單井年度作業次數減少2次,僅此一項,合計減少作業50次,作業每次的管桿及施工費按照平均12.88萬元計算,節省費用:12.88×50=644萬元;增產原油:單井日產5噸,單井作業占用周期按10天計,增產原油:5×50×10=2500噸;每噸原油按照約0.2萬元計算,增產的原油價值為2500×0.2=500萬元。僅此兩項,創造經濟效益為1144萬元。

另外,經統計管線堵塞的次數大大減少,管線、加熱爐、水表的維修次數降低50%以上,經濟效益也十分突出。

通過該摻水過濾除污系統的應用,延長了稠油油井生產的有效時間,減少了導致停井或作業的因素,降低了采油一線職工的勞動強度,消除了很多安全生產的隱患;同時因減少穿孔和罐內清污,降低了對環境的污染,為避免工農糾紛,創建和諧環保油區發揮了積極作用。

[1]機械工程師手冊編委會.機械工程師手冊[M].機械工業出版社,2007.

[2]靳海鵬,田世澄,周勇.高含鹽油田摻水工藝[J],特種油氣藏,2011(02):117-119+141-142.

[3]萬仁溥主編.采油工程手冊[M].石油工業出版社,2003.

X703

A

1671-0711(2017)09(上)-0183-02