淺談三峽升船機安全鎖定機構的受力變化

歐陽升,吳鵬,王婷婷

(長江三峽通航管理局,湖北 宜昌 443133)

淺談三峽升船機安全鎖定機構的受力變化

歐陽升,吳鵬,王婷婷

(長江三峽通航管理局,湖北 宜昌 443133)

安全鎖定機構是三峽升船機運行過程中最重要的保護裝置,當船廂發生漏水或水深超載工況時,安全鎖定機構鎖定通過螺母柱把不平衡力傳到塔柱。因此,確保船廂的安全,需要確保安全鎖定機構受力在可承受范圍內。通過對實船試航期間,船舶上下行過程中,對鎖定機構受力的實時監測數據,分析船舶在進出船廂過程和船廂各個機構動作過程中,對鎖定機構受力的影響。

三峽升船機;安全鎖定機構;受力;船廂

1 三峽升船機簡介

三峽升船機為齒輪齒條爬升式全平衡垂直升船機,主要有塔柱、船廂、鋼絲繩、滑輪、平衡重、平衡鏈以及4組齒輪齒條驅動裝置等組成。升船機工作時,船廂上的設備、輪船、船廂結構和3.5m水深的質量,完全由相同質量的平衡重平衡,齒條和對接鎖定機構上的載荷受力,主要由誤載水深引起的不平衡重有關,與設備的質量基本無關。

當承船廂發生漏水、沉船或水深超載等事故時,驅動機構中的垂直液氣彈簧產生位移并發出停機信號,驅動機構停止工作,長螺母—短螺母桿安全機構中,螺母與螺桿之間的間隙隨之消失,借助螺母與螺桿之間的自鎖條件,將承船廂的質量通過安全鎖定機構傳至螺母柱,再經螺母柱傳到塔柱結構上,從而實現承船廂的安全鎖定。此外,升船機安裝檢修時,由于兩側船廂和平衡重的質量不平衡,亦需要通過安全鎖定機構將承船廂鎖定。

2 設計工況

船舶通過升船機,主要工況有船廂對接開船廂門、船舶進廂、船廂解除對接關船廂門、船廂解除鎖定上行或下行、船廂鎖定對接開船廂門、船舶出廂。而特殊工況下,船廂室進水,船廂在下游側被淹沒,因船廂失重并受浮力作用,導致出廂被安全機構鎖定,不平衡載荷為廂內水體重量、船廂結構與設備的浮力以及船廂干舷部分的浮力,僅考慮船廂內外0.3m的水位差。該工況下每套安全機構承受的載荷約為3100kN。而當每個鎖定結構額定受力超過約3700kN時,該鎖定機構將發生退讓鎖定。

3 檢測方法

對接鎖定機構受力測試采用應變式測量法。在每套對接鎖定機構的支撐柱上,布置2個測點,每個測點貼有1個應變片,共布置8個測點。測點導線通過船廂底部人行通道,匯集到船廂2#驅動區的-2層區域固定測站,通過動態應變儀器(華東電子儀器廠YD-28A動態電阻應變儀)對應變信號放大,最后統一進入數據采集系統。

4 實船試航中對接鎖定機構受力數據

在船舶通過升船機的過程中,最重要的是對對接鎖定機構的受力變幅進行分析,因此,在過船過程中需要保證對接鎖定機構受力在可承受范圍內,即每個鎖定機構受力在3100kN以內。

船舶通過升船機過程中,對接鎖定機構受力最重要的幾個時段是:船舶進出船廂,船廂解除對接,船廂上下行過程中。因此,主要對這幾個狀態內鎖定機構受力進行分析。

升船機運行過程中上行和下行過程中,對接鎖定機構受力最主要的影響是在船舶進出船廂、船廂對接和接觸對接過程中,船廂在上下行過程中,對接鎖定機構受力成周期性變化,其受力幅值都不超過200kN,且周期為2.2s,這與旋轉螺母在螺桿上旋轉的周期一致。

因此,下面將對不同工況下對接鎖定機構受力情況進行分析。

4.1 在正常工況下,船舶進出升船機時,對安全鎖定機構受力變幅進行分析

由圖1可知,1#和2#點的檢測的鎖定機構受力幅值基本同步,3#和4#點的受力幅值基本同步。船廂與下游對接狀態時,四個點的受力幅值都不超過1000kN。當船舶進廂過程中,四個點最大的受力變幅不超過2500kN,且1#和2#受力變幅比3#和4#受力變幅大。船廂在上行過程中,四個驅動點的受力變幅在800kN以內。而當船舶在上游出廂過程中,3#和4#點的受力變幅比1#和2#點的受力變幅大,這與下游進廂狀態剛好相反。并且四個點最大受力變幅在1500kN以內。

圖1 正常工況下,船舶上行安全鎖定機構受力變化情況

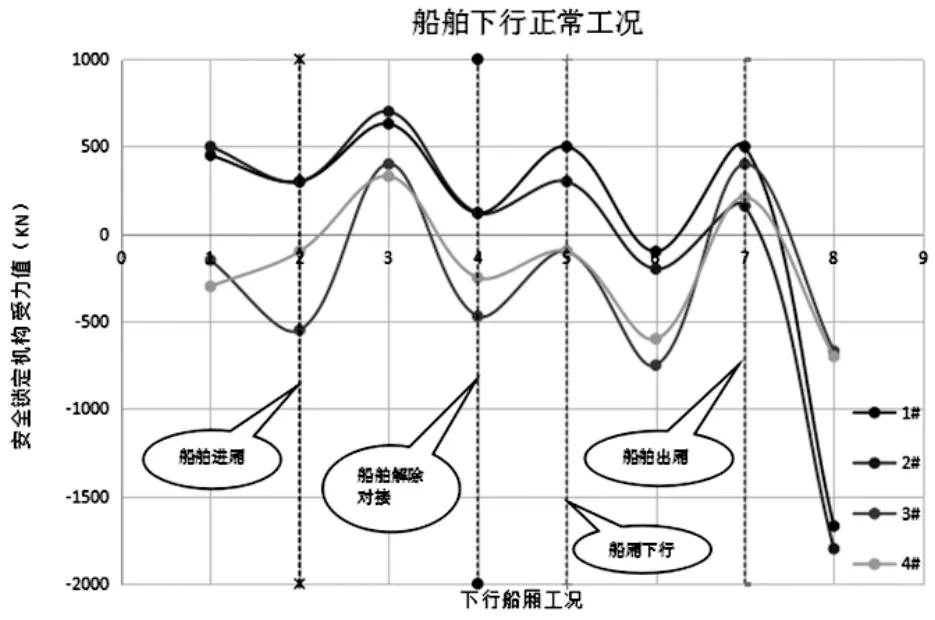

圖2 正常工況下,船舶下行安全鎖定機構受力變化情況

由圖2可知,1#和2#點的檢測的鎖定機構受力幅值基本同步,3#和4#點的受力幅值基本同步。船廂與上游對接時,船舶進廂過程中,四個鎖定機構的受力幅值基本在500kN以內。而當船舶出廂過程中,1#和2#點受力幅值為2200kN左右,3#和4#點的受力幅值在1000kN左右。這比在上游對接時,其受力值大得多。同時,當船廂解除對接和船廂下行過程中,四個點的受力變幅均在600kN左右。

因此,通過對船舶上行和下行兩個受力數值的分析,可得出以下結論:第一,對接過程中,船廂同一端兩組鎖定(上游1#、2#或下游3#、4#)受力波動規律、幅值基本一致;而上下游兩端鎖定機構受力波動幅度差異較大,靠近船廂封閉一端的受力波動較大,靠近對接一端的波動較小,可能由船廂密封框及頂緊裝置的約束作用引起。第二,升船機升降運行過程中,鎖定機構受力較小,受力呈現周期性波動,周期約2.2s,與安全螺母及鎖定裝置轉動周期一致。運行全程鎖定機構受力變化在1000kN內。第三,升船機對接、解除對接過程中,退密封框、液氣彈簧充泄壓(或松頂緊)、鎖定機構鎖定或解鎖等操作造成鎖定機構受力最大變化值800kN左右。第四,船舶在下游側進出船廂時,四個驅動點受力最大變化值為2500kN左右,而船舶在上游側進出船廂時,四個驅動點受力最大變化值為1000kN左右。可能是下游側水位波動過快,導致下游側對接時,船廂受力變幅大于上游側。

4.2 船舶在碰擦船廂過程中,對鎖定機構受力的影響

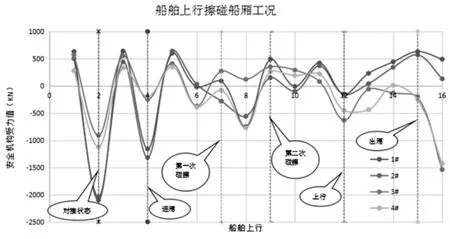

圖3 船舶碰擦船廂工況下,船舶上行時安全鎖定機構受力變化情況

由圖3可知,船廂與下游對接船舶進廂過程中,其鎖定機構受力最大變幅為2500kN。船廂與上游對接船舶出廂過程中,其鎖定機構受力最大變幅為1200kN。且1#和2#點受力變幅一致,3#和4#點受力變幅一致。船廂上行過程中,其受力變幅最大600kN。這與正常工況下船舶上行時,鎖定機構的受力情況一致。重點主要觀測船舶在兩次碰擦船廂時,對接鎖定機構的受力情況。當船舶第一次碰擦船廂時,四個驅動點受力最大變化為700kN,其總受力變化為1800kN。當船舶第二次碰擦船廂時,四個驅動點受力變化最大值為500kN,其總受力變化為900kN左右。

因此可得出,船舶在船廂內停靠碰擦船廂,會引起船廂晃動和鎖定受力波動,但鎖定機構受力在可承受范圍內,且受力變幅遠小于船廂與下游對接狀態時的受力變幅。

4.3 船廂失水工況下,對鎖定機構的受力影響

在船廂下游對接過程中,遇到下游水位快速變化情況,造成廂內水位比下游水位高約300mm,在開啟船廂門和臥倒門之后,船廂內水體流出,船廂水深由3.5m變至約3.1m,這就造成了失水工況,以此為例,對鎖定機構受力進行分析總結。

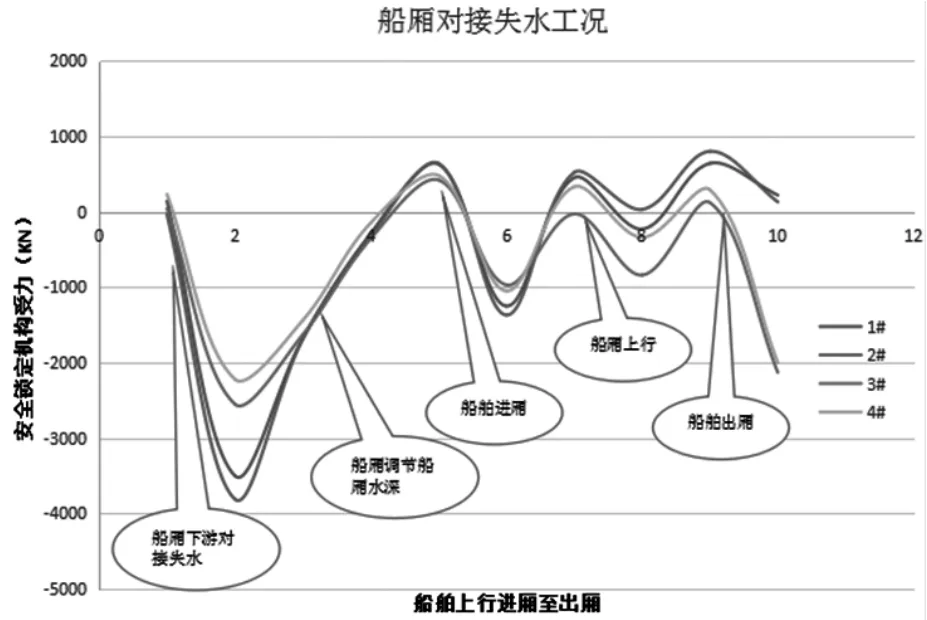

由圖4可知,船廂與下游對接時,由于失水和受下游引航道非恒定流波動影響,鎖定機構受力變化顯著,1#鎖定最大受力達到-3500kN,2#鎖定最大受力達到-3810kN,3#鎖定最大受力達到-2500kN左右,4#鎖定最大受力達到2200kN左右。因船廂水深不足,只能解除對接,在船廂水深調整后重新對接,在向船廂內補水過程中,鎖定機構受力逐漸恢復,受力從-1700kN左右變至-300kN左右。當船廂調節船廂水深后,船舶進廂過程中,四個鎖定點受力最大變化為1700kN。船廂在上行過程中和船舶出廂過程中,鎖定機構受力情況與上面正常工況下的受力情況一樣。在此主要討論失水時,對鎖定機構受力的影響。

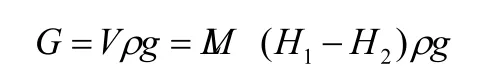

根據實際探測到的船廂水深情況,當船廂與下游對接發生失水時,船廂水深由3.5m變至約3.1m。船廂水域尺寸長120m,寬18m。因此,可以算出由于這部分水流出船廂造成的重量G是多少?

圖4 船廂與下游對接失水工況下,鎖定機構受力變化情況

其中H1=3.5m,H2=3.1m,L=120m,M=18m,ρ= 1000kg/m3,g=9.8N/kg。

代入數值,算出這部分失水造成船廂總重量G=8467.2kN。平均到四個鎖定機構的單個受力值F=G/4=2116.8kN。因此,由于失水造成的鎖定機構受力為2100kN左右。而根據圖4可知,當船舶進廂過程中,會造成鎖定機構受力變化為1700kN左右。因此失水時,鎖定機構最大受力3800kN的受力包含船舶進出廂過程中,正常水深變化引起的受力約1700kN和非正常狀況下,水位落差引起的受力約2100kN,而這就導致了失水時,鎖定機構受力達到了理論最大值。

因此,當船廂與下游對接時,由于水位差而導致的失水工況,對船廂是比較危險的情況,會導致鎖定機構受力達到最大臨界值。

5 結語

通過在各種工況下,對安全鎖定機構的受力變化進行記錄分析,得出了以下參考結論。

第一,船廂對接過程中,船廂同一端兩組鎖定受力波動規律、幅值基本一致;而上下游兩端鎖定機構受力波動幅度差異較大,靠近船廂封閉一端的受力波動較大,靠近對接一端的波動較小。

第二,升船機升降運行過程中,鎖定機構受力較小,受力呈現周期性波動,周期約2.2s,與安全螺母及鎖定裝置轉動周期一致。運行全程中鎖定機構受力變幅不大,在可承受范圍內。

第三,升船機對接、解除對接過程中,退密封框、液氣彈簧充泄壓(或松頂緊)、鎖定機構鎖定或解鎖等操作造成鎖定機構受力在承受范圍內。

第四,由于下游水位變幅過快,當船廂與下游對接時,四個鎖定機構受力明顯大于船廂與上游側對接狀態。因此,船廂與下游對接時,需要重點關注水位波動對船廂受力的影響。

第五,船舶在船廂內停靠碰擦船廂,會引起船廂晃動和鎖定受力波動,但鎖定機構受力在可承受范圍內,且受力變幅遠小于船廂與下游對接狀態時的受力變幅。

第六,船廂與下游對接時,由于下游水位變幅過快,可能造成船廂水位與下游航道水位差,導致船廂失水或滿水工況。這時四個鎖定機構的受力可能超過其可承受范圍。因此,在開啟船廂門和閘首門前,需要確認下游水位變幅與船廂水位是否存在水位落差。避免船廂失水或滿水的情況發生。

[1]鈕新強,宋維邦,船閘與升船機設計[J],中國水利水電出版社,2007;

[2]姜小蘭,肖漢江,孫紹文,三峽升船機螺母柱結構局部仿真試驗研究[J],長江科學院院報,2008,25(4):85-89;

[3]張莉,三峽升船機事故安全機構的設計分析[J],起重運輸機械,2016(4): 46-49.

U642

A

1671-0711(2017)09(上)-0180-03