聚丙烯裝置反應器攪拌軸故障的原因分析及處理

陶軍,米孜拉夫·麥麥提,馬斌良,馬彪

(中國石油天然氣股份有限公司獨山子石化分公司,新疆 獨山子 833699)

聚丙烯裝置反應器攪拌軸故障的原因分析及處理

陶軍,米孜拉夫·麥麥提,馬斌良,馬彪

(中國石油天然氣股份有限公司獨山子石化分公司,新疆 獨山子 833699)

針對聚丙烯裝置攪拌器輸入短軸多次在鍵槽位置處開裂的問題,首先通過有限元分析發現應力集中是造成攪拌器輸入短軸鍵槽位置發生開裂的重要原因。本文對比不同材料的化學組分,選用力學性能更好的34NiCrMo16作為輸入軸的材料;采用盤銑刀加工鍵槽尾部,改進鍵槽尾部加工工藝,降低鍵槽尾部應力集中,修訂操作卡,優化操作。現場實際使用效果證明,采取改進措施后,該輸入端軸的綜合使用性能大大提高。

鍵傳動;斷裂;鍵槽加工工藝;應力集中

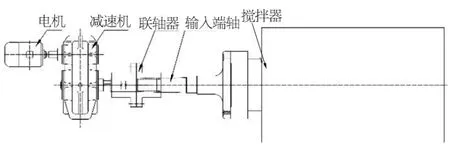

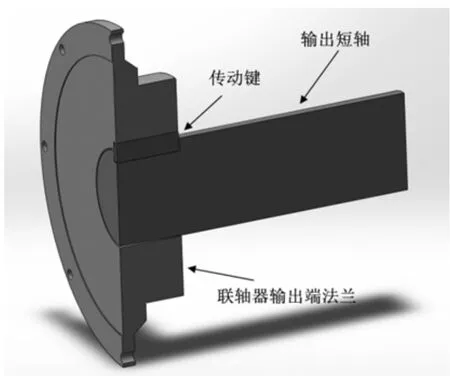

鍵傳動是機械傳動中最常見的傳動方式,一旦在工作中發生失效現象,輕則造成設備故障,重則造成裝置停工,往往會造成很大的安全事故和經濟損失。某聚丙烯裝置一反應器攪拌器34-M-2001輸入短軸采用雙C型平鍵與電機輸出軸聯軸器相連接,另一端與攪拌器相連接,帶動攪拌器工作(圖1)。該攪拌器輸入軸的額定轉速15r/min,額定功率299kW,最大功率388kW,在使用過程中,輸入短軸鍵槽處多次產生裂紋(圖2),為了檢修,整條生產線不得不停產,給乙烯廠造成了很大的經濟損失。

圖1 攪拌器傳動結構圖

圖2 輸入短軸斷裂位置圖

1 原因分析

為了能夠準確分析鍵槽開裂失效的原因,通過三維軟件建立攪拌器輸入短軸的三維模型,利用有限元分析軟件對輸入短軸進行應力分析,按照該短軸軸實際承受的額定扭矩載荷加載,所得到的輸入端軸應力分布情況如圖3所示。由圖3可知,該軸在鍵槽尾部出現了明顯的應力集中現象,最大應力值達到275.5MPa;該應力集中位置與實際裂紋出現位置基本一致,說明出現裂紋的原因為該軸鍵槽尾部應力超過了材料的剪切強度。結合生產實際情況,分析認為有三種原因造成應力超過許用應力強度。

圖3 輸入端軸有限元應力分布云圖

1.1 工藝波動,攪拌器中粉料結塊

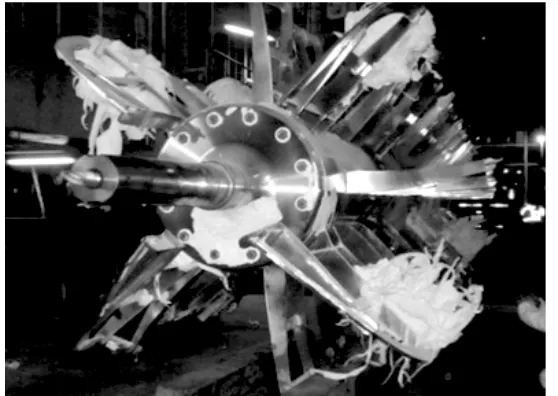

由于生產工藝波動,攪拌器內部存在硬質塊料(圖4 ),攪拌器扭矩不穩定,經常性的出現高負荷高扭矩的現象,嚴重時造成攪拌器槳葉損壞(圖5)。這種攪拌器交變扭矩變化和瞬間超負荷,在軸鍵槽尾部應力集中處產生較高的應力,超過許用強度,出現疲勞裂紋,最后斷裂。

圖4 攪拌器葉片掛料

圖5 攪拌器槳葉斷裂破損

1.2 選材不合適,材料力學性能低

攪拌器輸入短軸材質選用的是34CrNi3Mo,這種材料為中碳鉻鎳鉬合金調質炮管鋼,主要用于重型機械中承受高負荷及大尺寸的部件,如高負荷傳動件、緊固件、曲軸等,查閱相關技術手冊,34CrNi3Mo中Cr含量為0.70%~1.10%,Ni含量為2.75%~3.25%。眾所周知,Cr元素可以提高鋼的淬透性,并有二次硬化作用;Ni元素可以提高材料的塑性及韌性,此次輸入短軸鍵槽產生裂紋,一是因為強度不夠,二是因為韌性不好,需要選擇Cr、Ni含量更高的材料作為輸出短軸的原材料。

1.3 材料幾何結構的不連續是造成應力集中的重要因素

現場輸入短軸鍵槽幾何外形不連續,造成此處應力集中,使輸入軸產生疲勞裂紋。有限元分析也證實了應力集中這個問題。為避免應力集中造成的輸入短軸破壞,必須采取有效措施來改善軸件外形。

2 優化改進方案

根據輸入短軸鍵槽開裂的原因,有針對性的采取以下改進優化方案。

2.1 優化工藝操作,保證設備平穩運行

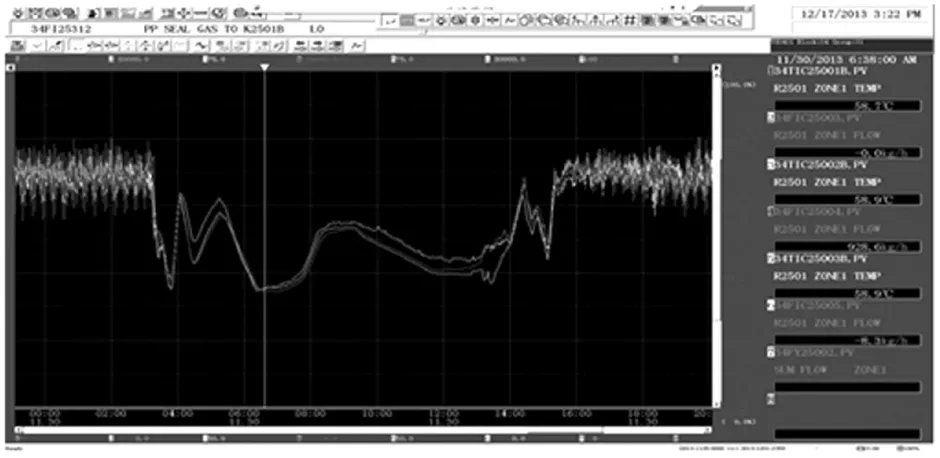

反應器34R2501會根據市場情況生產不同牌號的產品,主要產品牌號為K9928、T4401、K8003、K9928H和K9930H,不同產品所用的催化劑不同,反應所要求控制的溫度不同,因為降本增效,生產用的進口催化劑改用國產催化劑,國產催化劑性能不穩定,員工操作經驗少,在連續轉產過程中,會由于操作不當造成反應器達到粉料暴聚溫度(圖6 ),形成粉料結塊。不同牌號轉產過程中,反應器34R2501注氧抑制反應,34R2501負荷快速下降,造成34R2501乙烯丙烯比升高(圖7),反應器結塊。在生產過程中,反應器產率比居高不下,會因為高產率比導致反應器產生大量高乙烯含量塊料。因此車間重新修訂操作卡,加強培訓,嚴格控制反應器反應溫度;牌號轉產時,嚴格控制注氧量,通過控制反應器負荷下降速度來調控乙烯丙烯比;控制合適的產率比,避免長時間的高產率比。

圖6 11月30日34R2501溫度波動曲線

圖7 11月30日34R2501乙烯丙烯比波動曲線

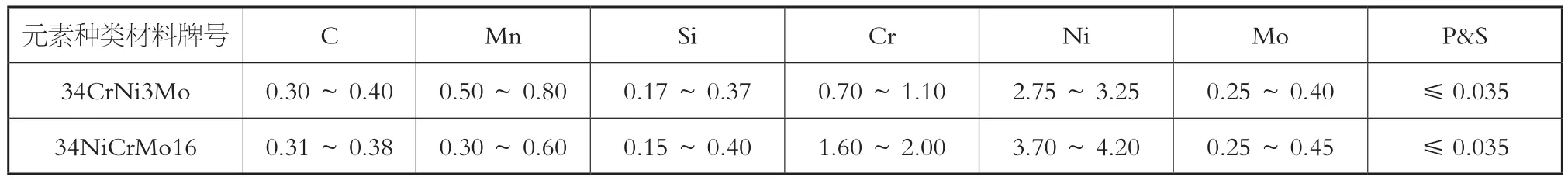

2.2 選用力學性能更好的材料

雖然34CrNi3Mo是力學性能比較好的中碳合金調質鋼,目前國內還有一種合金鋼材料34NiCrMo16適合用于軸零件制作,對比兩種材料化學元素含量(表1),34NiCrMo16的Cr含量和Ni含量比34CrNi3Mo高,Mn含量低。錳元素雖然能夠細化珠光體組織以改善鋼的力學性能,但其有增加晶粒粗化和回火脆性的不利傾向。根據工件的實際尺寸,通過實驗檢測兩種材料的力學性能(表2),發現34NiCrMo16的綜合力學性能要優于34CrNi3Mo的綜合力學性能。因此通過選用34NiCrMo16來盡可能的提高輸入短軸的綜合力學性能。

2.3 改進鍵槽尾部加工工藝

幾何形狀的不連續是導致應力集中重要的原因,因此通過改進加工工藝,選用盤銑刀代替面銑刀,鍵槽寬度為50.8mm,采用標準R25的盤銑刀加工鍵槽。通過有限元軟件進行分析,發現用盤銑刀加工的鍵槽尾部應力集中情況明顯優于面銑刀加工的鍵槽尾部情況;應力最大值為224.24MPa,應力最大值降低了18.7%。

表1 34CrNi3Mo和34NiCrMo16化學成分對比

表2 34CrNi3Mo和34NiCrMo16機械性能對比

2.4 將鍵傳動改造成錐套傳動

經過有限元分析,可以發現不論是改變鍵槽結構還是改進鍵槽加工工藝,都不可避免的在鍵槽處產生應力集中,為了徹底消除輸入短軸鍵槽處的應力集中,必須改變傳動結構。

圖8 改造前的鍵傳動

圖9 改造后的錐套傳動

圖8所示為改造前的鍵傳動方式,圖9為改造后的傳動方式,我們將聯軸器輸出端法蘭套管部分消薄,設計一個配套的錐形套,通過鎖緊環、錐套使得聯軸器輸出端法蘭套管部分變形,抱緊輸入短軸,通過周向摩擦力進行傳動(圖9)。這種錐套傳動結構克服了軸幾何不連續造成的應力集中,提高輸入短軸的使用壽命。

3 結語

該輸入短軸鍵槽處出現裂紋現象主要原因是原設計不合理造成的,通過材質、鍵槽加工工藝、生產操作、傳動結構等4個方面的改進,可以提高輸入短軸的使用壽命,目前通過對舊軸采用新的加工工藝進行鍵槽修復,根據優化后的操作卡進行生產操作,取得了良好的使用效果,使用壽命從3個月延長到10個月,新購傳動軸采用新的材質和錐套傳動結構。

[1]陳龍,文湘隆,丁國平.基于有限元分析的軸的設計[J].現代機械,2005(11):36-37.

[2]李妍緣,趙興明,郭宏亮.高速齒輪軸失效原因分析[J].機械傳動,2009,33(5):79-80.

[3]張展,邵鈺鈁,曾建峰.齒輪常用材料與熱處理[M].北京:機械工業出版社,2013:56-57.

[4]屈曄晟.ZSY450型硬齒面減速器高速齒輪軸加工工藝的改進[J],機械管理開發,2003(02):54.

TQ052

A

1671-0711(2017)09(上)-0128-03