乙烯裝置碳三加氫反應器冷卻器泄漏原因分析及對策

周家成,周琳,張道君,古紅星,周尖

(中國石油獨山子石化分公司乙烯廠,新疆 獨山子 833699)

乙烯裝置碳三加氫反應器冷卻器泄漏原因分析及對策

周家成,周琳,張道君,古紅星,周尖

(中國石油獨山子石化分公司乙烯廠,新疆 獨山子 833699)

針對乙烯裝置碳三加氫冷卻器10-E-5211運行期間發生換熱器管束泄漏的問題,通過對冷卻器管束進行宏觀檢查、換熱器器壁的垢樣分析及循環水的腐蝕性能分析等方法,初步判定是由于循環水垢下腐蝕造成管束內壁穿孔引起的碳三加氫冷卻器管束泄漏問題,同時泄漏的碳三組分為循環水中腐蝕性細菌提供營養源,加劇細菌繁殖,從而加速循環水垢下腐蝕。本文提出了對冷卻器入口調節閥進行限位、循環水關鍵指標監控、冷卻器定期反沖洗等可行的防護措施,確保裝置長周期安全平穩運行。

冷卻器;泄漏;腐蝕;循環水

乙烯裝置分離單元碳三加氫冷卻器10-E-5211主要作用是將碳三加氫反應器出口物料進行冷卻后,氣液相組分分別從冷卻器的頂部和底部進入碳三分離罐10-V-5231,分離出的液相碳三組分送至丙烯精餾系統獲得丙烯產品。在2016年運行期間,由于碳三加氫冷卻器10-E-5211管束泄漏,造成10-E-5211的換熱器換熱性能急劇下降,嚴重影響裝置的正常運行。通過對冷卻器管束進行宏觀檢查、換熱器器壁的垢樣分析及循環水的腐蝕性能分析等方法,對10-E-5211碳三加氫冷卻器管束的泄漏原因進行分析并提出了針對性的預防措施,有效地保證了裝置安全平穩生產。

1 10-E-5211工藝流程及運行參數

1.1 10-E-5211工藝流程接掃

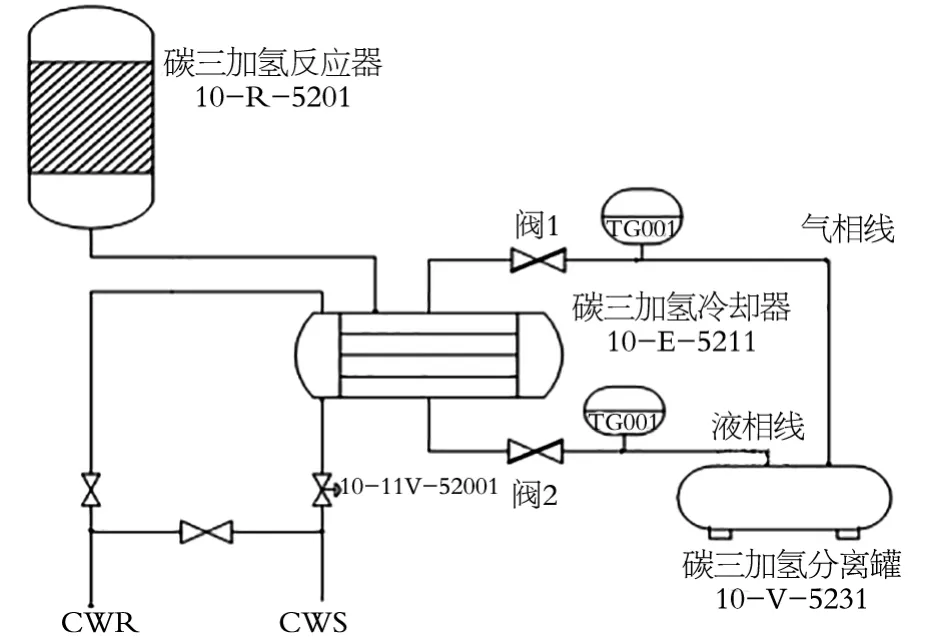

碳三加氫過程是一個放熱反應過程,離開碳三加氫反應器的加氫產物包括氣相和液相兩部分進入到碳三加氫冷凝器10-E-5211中,反應產物氣相組分通過循環水冷凝下來,液相組分通過循環水再次冷卻。冷凝的液相碳三組分通過碳三加氫冷卻器10-E-5211液相線進入碳三加氫分離罐10-V-5231,剩余的氫氣、甲烷和部分未冷凝的碳三組分通過碳三加氫冷凝器10-E-5211氣相線進入碳三加氫分離罐10-V-5231。通過調節閥1和閥2保證氣相線溫度TG001與液相箱溫度TG002溫度接近相同(圖1)。

1.2 設備運行參數介紹

碳三加氫冷卻器10-E-5211結構形式為固定管板式換熱器,規格參數為φ1850mm×22mm×11673.5 mm,換熱面積950m2,工藝運行參數見表1。

圖1 碳三加氫冷卻器工藝流程圖

2 碳三加氫冷卻器宏觀檢查及垢樣分析

2.1 碳三加氫冷卻器宏觀檢查

換熱器的管箱和封頭解體后發現,換熱器的循環水入口側管箱存在大量的冷卻塔填料、冷卻塔壁防腐層脫落物及塑料等堵塞物,換熱器循環水側封頭內壁及出口管箱處均附著一層5~10mm厚的白色疏松質軟粘泥,垢下物嚴重。管板表面有大量的白色酥松質軟粘泥,且管束內有大量的石子等雜物,管內堵塞的石子嚴重降低管內的循環水流速,白色酥松質軟粘泥極易在管束內壁聚集形成生物粘泥垢。

表1 碳三加氫冷卻器工藝參數

表2 循環水腐蝕性離子分析結果

2.2 碳三加氫冷卻器垢樣分析

對換熱器的垢樣進行組分分析:有機物含量為86.32%;碳酸鹽垢含量極少,為0.6%,屬于典型的生物粘泥結垢,微生物滋生引起的垢下腐蝕。當碳三組分丙烯泄漏至循環水中時,有機碳源有利于微生物的大量繁殖,使循環水中的粘泥大量增加,造成設備的腐蝕速率和粘附速率增加。

3 碳三加氫冷卻器管束腐蝕原因分析

3.1 循環水運行參數

2016年1月至2017年1月對循環水污垢沉積率、碳鋼掛片腐蝕率進行統計,年腐蝕速率≤0.075mm/a,污垢沉積率均≤15mm/a,碳鋼掛片腐蝕率≤0.075mm/a,循環水污垢沉積率、年腐蝕速率、冷卻器出口碳鋼掛片腐蝕率均小于循環水控制指標,滿足換熱器的運行需求。循環水水質不是導致換熱器管束泄漏的直接原因。

3.2 工藝條件

碳三加氫反應器殼層物料主要為丙烯,丙烯對碳鋼不具備腐蝕性,換熱器材質16Mn,在此環境下耐腐蝕性能較強。碳三加氫反應器物料側設計溫差為17.25℃,循環水溫度由30℃上升至35℃,對換熱器的腐蝕速率基本無影響。但冷卻器循環水流量由冷卻水入口調節閥進行調節,當調節閥的開度過小時循環水的流速降低十分明顯,在低流速的情況下,循環水中的粘泥極易在換熱器中進行聚集,降低換熱器換熱效率,極易引起循環水側結垢形成垢下腐蝕環境。一旦換熱器發生泄漏,丙烯進入循環水中將給循環水中的腐蝕性細菌提供營養源,腐蝕細菌滋生會附著在管壁、管板等泄漏部位,從而加劇冷卻器的腐蝕速率。

3.3 垢下腐蝕

碳三加氫冷卻器管程介質為循環水,對循環水進行定期的化學分析監測CL-、粘泥、pH值等垢物及腐蝕介質含量,2015年10月1日~2017年1月1日的監測結果見表2。分析數據可見,循環水中Ca2+濃度偏高,在換熱器管壁處極易形成粘泥沉積,同時換熱器管箱處積聚有脫落的循環水系統冷卻水塔填料、防腐層脫落物、塑料、小石子等雜物,造成管程內循環水流速降低,為微生物的沉積、生長提供了有利環境,管壁內側形成結構物造成冷卻器管束嚴重腐蝕。

垢下腐蝕屬于典型的電化學腐蝕,其陽極反應為鐵離子失去2個電子變成亞鐵離子,陰極反應為垢下物中的水和氧氣得到2個電子變成2OH-。腐蝕反應開始時管壁積垢物下金屬鐵失去電子生成亞鐵離子Fe2+,在極端的時間內由于垢下的氧氣完畢造成陰極反應停止。此時結垢物內外形成垢下缺氧、垢外富氧,形成氧濃差電池。此時氧氣的還原反應開始在垢外進行陰極反應,垢下只發生陽極反應,管束內壁金屬不斷溶解生成Fe2+,出現過剩的正電荷。為了保持電中性,垢外氯離子穿透結垢物進入到垢下,與金屬鐵離子Fe2+形成FeCl2。綠化亞鐵FeCl2發生水解形成腐蝕性極強的鹽酸溶液,使垢下pH值持續下降、酸度增加造成垢下的管束內壁形成深淺不一的蝕坑,隨著蝕坑的生長,加快了垢下金屬的溶解速度。

3.4 微生物腐蝕

循環水中的細菌主要有粘液細菌、鐵細菌和硫酸鹽還原菌等,粘液細菌吸附水中的污物形成生物粘泥團,粘泥主要沉積在管板、封頭處,為微生物形成了生存繁殖條件。微生物不僅本身分泌黏液構成沉積物,而且也粘住在正常情況下可以保持在水相的其他懸浮雜質繼續形成粘泥團。在粘泥團的周圍和粘泥團的下方形成氧的濃差電池,粘泥團的下部因缺氧而成為活潑的陽極,鐵不斷被溶解引起嚴重的局部腐蝕。

3.5 檢修過程中水冷器的檢查

對換熱器管束進行查漏后進行渦流檢測,通過渦流檢測發現共計20根換熱器壁厚損失在30%~40%,同時對換熱器進行試壓,上述壁厚減薄的管束未發現泄漏,對上述管線進行監控運行,下次檢修對其再次進行渦流檢測,出現繼續減薄情況進行堵管操作。

4 冷卻器泄漏防范措施

4.1 循環水指標監控

定期對裝置所有循環水冷卻器的循環水進、出口側取樣對比分析,判斷監控冷卻器運行情況。針對裝置進水采用自動調節閥的閥門做好限位措施,避免閥門關閉太小出現循環水流速降低導致冷卻器出現結垢現象。加強對循環水CL-、粘泥、pH值等關鍵指標的監控,出現異常情況及時調整確保循環水關鍵指標在標準范圍內(表3)。

表3 循環水關鍵控制指標

4.2 循環水入口調節閥閥位限制

定期對冷卻器的循環水流速進行測定,根據API 571《煉油廠固定設備的損傷機理》要求,當冷卻器管壁內的循環水流速<1 m/s時,容易形成粘泥沉積及垢下腐蝕發生。裝置通過對冷卻水入口調節閥10-HV-52001閥位進行低限位,確保循環水入口調節閥開度始終大于40%,始終保證管壁內的循環水流速>1 m/s,避免因冷卻水流速過低造成冷卻器結垢發生垢下腐蝕。

4.3 循環水換熱器反沖洗方案,開展分級處理

定期對冷卻器循環水進行反沖洗操作,減少微生物粘泥、泥沙、腐蝕產物及其他固體顆粒在管束與管板間的沉積,提高冷卻水的流速,降低垢下腐蝕發生的幾率。對換熱器進行A/B分級管理,將高點、末端、流速低、泄漏過的換熱器識別為A類,A類換熱器每季度反沖洗一次,B類換熱器全部換熱器上、下半年各反沖一次。對檢修后及流量調整后的換熱器,需要重新測速,對冷卻水的流速小于1.0m/s的換熱器進行調整。當碳三加氫冷卻器10-E-5211的氣相線、液相線溫度高于50℃時,判斷溫度高的原因并進行反沖洗操作等處理,降低循環水的結垢沉積率。

4.4 循環水水質凈化

通過減小循環水格網空隙,定期清理池底雜質等措施清除循環水塔破碎填料片及其它雜質,減少雜物和粘泥等雜物在冷卻器中的沉積,減緩或避免因垢下腐蝕導致換熱器出現泄漏。

5 結語

針對乙烯裝置分離單元10-E-5211碳三加氫冷卻器管束的管束腐蝕泄漏,通過對循環水的檢測分析及現場宏觀檢查,判斷碳三加氫冷卻器管束泄漏的主要因素是雜物堵塞換熱器部分進水管束,循環水流速降低,形成垢下腐蝕環境,導致管束內壁腐蝕穿孔泄漏。

另外殼層中的丙烯組分泄漏至循環水中給循環水中的腐蝕性細菌提供營養源,加劇管壁、管板等泄漏部位的腐蝕速率。針對冷卻器管束泄漏提出了針對性的防護措施,并在實際操作運行得到有效應用,目前該碳三加氫冷卻器已連續穩定運行半年。

[1]中國腐蝕與防護學會.石油工業中的腐蝕與防護[M].北京:化學工業出版社,2001.

[2]周本省.工業冷卻水系統中金屬的腐蝕與防護[M].化學工業出版社,1995.

[4]龍荷云.循環冷卻水處理[M].江蘇科技出版社,1984.

[5]張道君.加氫裝置二段冷卻器管束泄漏原因分析及對策[J].石油化工設備,2016.

[6]李俊俊,劉峰.換熱器管束腐蝕穿孔失效原因分析[J].遼寧石油化工大學學報,2012,(3).

TQ051.5

A

1671-0711(2017)09(上)-0115-03