圓柱形堿錳電池涂布設計與封口改進研究

楊上華

(寧波倍特瑞能源科技有限公司,浙江 寧波 315000)

圓柱形堿錳電池涂布設計與封口改進研究

楊上華

(寧波倍特瑞能源科技有限公司,浙江 寧波 315000)

堿錳電池的涂布封口裝配機為一種自動化程度高、復雜系數較大的機電一體化設備,用于對電池殼內封口涂布以便于后續電池殼與負極的裝配。因為這一設備結構復雜,工藝過程較多,目前需要大量的進口,但是國外研發的設備十分昂貴,難以被國內中小企業接受。為此本文設計了一種數控全自動堿錳電池涂布設備,其自動化程度較高、調整簡便。同時本文為適應新的工藝與高速生產線的需求,對于封口設備的關鍵模塊與凸輪曲線開展改進設計。

堿錳電池;涂布封口裝配機;電池殼

對于電池涂布設備,其具有的工作原理與過程如下:首先系統進行初始化,通過功能鍵選擇電池的信號,輸入生產率參數,滾壓頭速度與傳輸鏈的速度等依據電池信號確定。生產之前開啟加熱按鈕,采用溫度調節控制設備,電池殼自動通過上料斗提供,通過步進電機驅動上料設計落料的速度,落在自由托輥之間。在電池被送到滾壓頭入口位置,通過位置檢測傳感器發出信號,傳送鏈減速并準停。滾壓頭在驅動電機的驅動下面依據恒定的速度傳動,帶動電池殼在兩個托輥之間變換。在涂布完結之后,傳送鏈啟動,將電池殼輸送到接料盒,同時進入到下一個電池殼,開展循環作業。

1 傳動系統的設計

1.1 傳送鏈傳動系統

對于傳送鏈傳動模塊采用的為步進電機直接的驅動鏈輪,帶動鏈條,鏈條的上面自由托輥直線移動,在經過步進電機調整其移動速度。

1.2 自動上料傳動系統

自動上料通過料斗提供電池殼,通過步進電機直接的驅動上料輪,其上料的速度通過控制電機的轉速來實現。進料輪的落料與傳送鏈是內聯系的結構,保證了料斗的上料速度與傳送鏈送料的速度互相匹配,其控制通過步進電機來實現。

1.3 滾壓頭的傳動系統

滾壓頭采用的調速電機直接開展,以便于調整涂布的工藝參數,在調整生產率或者是變換電池規格的時候來調整,進而保證了涂布質量與生產的實際要求。

1.4 涂布系統

對于涂布系統來說,分為供膠與涂膠兩個模塊,供膠采用的為步進電機驅動齒輪泵來實現,供膠量利用調整電機的速度來實現。涂膠也是采用步進電機驅動曲柄滑塊結構實現涂膠嘴的往復運動與延時等。對于步進電機啟動通過的是位置傳感器發送控制信號,膠嘴復位之后,傳感器發出信號,啟動傳送鏈傳動系統。另外,如果常溫之下封口膠的黏度較大,需要進行稀釋作業,為此在膠盒內部含有加熱與保溫控制系統。

2 控制系統與相關參數設計

2.1 控制系統

對于控制系統來說采用的為單片機控制,執行機構與傳感器的功能為:首先步進電機驅動涂膠嘴擺動,步進電機驅動齒輪泵以及涂膠嘴的擺動等,調速電機驅動滾壓頭轉動,傳感器分析檢測電池殼是否到位,同時檢測涂膠嘴是否退出等。

2.2 主要的參數設計

其中含有的主要技術參數,最高的涂膠效率為600個/min,涂膠的厚度為0.1~0.2mm,電源的電壓為380V,電機輸出的總功率為1.5kW。

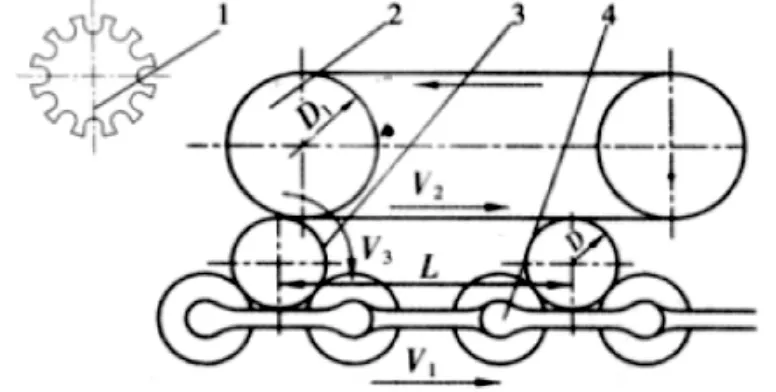

涂膠運動的關系如圖1所示。

圖1 涂膠運動的關系圖

在圖1中,V1是傳送鏈的行進速度,V2為滾壓頭的線速度,V3為電池的圓周線速度,L是電池的間距,Z1上料齒輪數,Z2傳送的齒輪個數,D表示電池的直徑,D1為電滾壓輪的直徑。如果設定的生產率為N個/min,電池殼與滾壓頭之間是純滾動。一個涂膠循環周期是T,那么T=60/N,依據節拍的劃分,定義料盒傳送的時間為t1,等待涂膠時間為t2,則含有T=t1+t2。

對于上料的速度將其控制參數,上料輪轉速:

因為傳送鏈的行進速度為傳送鏈輪轉速以及傳送鏈分度圓半徑的乘積,也就是V1=4πR1/Z2=L/t1,其中的L為2倍的鏈條節距;電池圓周速度等于滾壓頭的線速度,也就是V3=V2,也就是涂膠時間t'內滿足于需要的電池轉過3周,得到其滾過的長度為3π D,同時滿足的條件為Vt'/=3πD,通過分析上面的公式,得到滾壓頭的速度為:V2=3πD/t/',滾壓頭的轉速ω液壓頭=2V2/D1=(6πD/t')/D1,rad/s。

涂膠嘴的動作時間也就是涂膠等待的時間t2,其中含有往復擺動時間t'1、t'2與涂膠時間t',也就是t2=t'1+t'+t'2。涂膠嘴的往復擺動依據的步進電機響應參數選擇,因為涂膠嘴的擺動可以節省很多的時間,同傳送鏈停止的時間重合,為此t'1、t'2可以取值較小一些,但是涂膠時間應該考慮涂膠嘴的啟動與停止的響應,所以其中的t'的取值也會大很多。齒輪泵的工作時間等于其涂布的具體時間,其轉速也是依賴于電池的涂布量來調節。

3 封口技術的改進設計

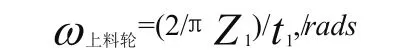

電池的卷邊工作原理如圖2所示。

圖2

對于半成品電池其在轉盤槽內繞著主軸轉動,夾具將電池固定之后含有兩卷邊輪的主體在行星齒輪的帶動之下自轉同時圍繞著主軸轉動,卷邊主體在凸輪導軌的作用之下一邊自轉一邊將電池外殼擠壓,使得鋼外殼開口位置產生一定規律的變形,利用卷邊主體工作的行程進行輕微的調節,使其滿足工藝的要求。如圖2所示,鋼殼在50°的時候開展卷邊操作,大約在120°的位置結束,鋼殼起始位置已經夾緊,同時高度不變,卷邊主體在凸輪的作用下,通過滑套軸來定位,將鋼板擠壓,使得鋼殼出現塑性變形,卷邊輪在120°位置結束工作,開始同鋼外殼脫離。

依據工藝的需求,對于超薄鋼殼的卷邊總量大約是原來的1.5倍,為了使得兩道卷邊的工序尺寸適合,第一道卷邊的工作行程設計同第二道卷邊的工作行程設計依據其含有的受力均勻穩定與卷邊工序能力來設計。因為鋼殼的開始工作的時候,其行程的產生變形阻力相對較小,為第二道卷邊打下了很好的基礎,同時還可以將第一道卷邊輪的R角設計比第二道更大,鋼殼在第一道卷邊之后,其含有的軸向與橫向都是會出現一定的預變形余量,進而保證了第一卷邊時候承受的壓力與第二道卷邊的時候承受的壓力基本一致。為了使得卷邊之后的鋼殼開始位置端部無毛刺,需要將卷邊輪單邊加厚,使得卷邊輪工作的時候始終與鋼殼開口位置摩擦,我們將端面的毛刺去除。不過卷邊輪的厚度不能太厚,卷邊輪如果增加太厚會使得電池的正負級在執行工序的時候出現短路的情況。

另外,為了減小鋼殼卷邊時候出現壓力過大的情況,使得卷邊更加的順滑,在現有封口機的機械結構之下,對于圓柱凸輪曲線開展改進設計,盡量的將凸輪的工作行程模塊的弧度增加,減少鋼殼在單位時間內部出現的變形量。通過這種操作會使得第一道與第二道的卷邊工序執行的時間更長,鋼殼卷邊之后的表面更加平整光滑,使得卷邊機構執行模塊的尺寸穩定。這種的操作模式,也為封口工藝提升其生產速度打下了十分堅實的基礎。

在鋼殼完成卷邊的工序之后利用轉盤傳送到拉伸機構,鋼殼經過卷邊的工序之后,其卷邊的外徑會變大,拉伸的操作可以將卷邊之后的鋼殼變大位置進行壓縮,并使得鋼殼的開口部外徑與端面達到工藝的需求,使得鋼殼內壁同極電體的密封圈密切的貼在一起,使得電池的密封性能以及防漏液性能大幅度提升,并使得電池達到規定的工藝尺寸與外觀要求。

對于鋼殼進入拉伸部位轉盤,在下圓柱凸輪的作用下,使得桿組在下滑套的軸向定位之下,下桿組的頂銷向上將鋼殼頂入到拉伸模內部,如果在鋼殼完成拉伸之后,通過上滑桿組將鋼殼從拉伸膜中頂出。為了使得拉伸工序的尺寸執行可靠與穩定,我們將拉升部位之下的凸輪工作段弧度范圍增加,同時對于拉伸膜進行相關的改進設計,使得半成品電池在完成拉伸工序的每一個工作段受力基本一致,避免鋼殼薄弱位置出現塑性變形,提升電池拉伸工序的穩定程度。

為了降低鋼殼在卷邊與拉伸的時候出現任何的摩擦力,提升卷邊與拉伸工序的質量與穩定性能,延長模具的使用壽命等,對于一道卷邊前需要將鋼殼卷邊位置適當的增加一些拉伸油,鋼殼會將這些拉伸油帶入到卷邊模與拉伸模中,使得卷邊模與拉伸模構成一層薄薄的保護層,降低了模具工作時候具有的摩擦力。不過需要控制好加油的數量,如果加太多的話會使得拉伸油污染電池的外殼,同時還是會給下一道的電池制作留下麻煩,甚至會由于電池表面太光滑進而無法的貼標簽。

4 結語

本文設計的數控涂布方案是可行的,同時經過試驗驗證,這一數控涂布機的研制成功對自動包裝行業的發展具有積極的作用。同時改進之后的電池封口技術施工工藝可靠穩定,運行平穩,故障率低,適合大面積的推廣與使用。

[1]變電所堿性蓄電池的運行與維護[J]. 陶明理. 科技信息,2010(20) .

[2]堿性蓄電池標準現狀分析[J]. 王愛玲. 電源技術,2008(11) .

[3]雙鋼帶堿性蓄電池貯存電壓下降原因初探[J]. 閻登明,高憲明,王栓保. 電池工業, 2008(04) .

[4]堿性蓄電池的常見故障現象及預防方法[J]. 王任遠. 機電產品開發與創新,2007(04) .

[5]鎳—鎘堿性蓄電池的容量修復技術[J]. 顧焱,許德生. 濟南紡織化纖科技,2006(01) .

TM911.14

A

1671-0711(2017)09(上)-0099-03