智能駕駛小型電動車的設計*

張志鋒 肖世德 孟祥印 葉美松

(西南交通大學,成都 610031)

智能駕駛小型電動車的設計*

張志鋒 肖世德 孟祥印 葉美松

(西南交通大學,成都 610031)

設計了一種智能引導和人工駕駛兩用的小型電動汽車。該電動汽車利用超聲波傳感器和激光傳感器作為障礙探測感知傳感器,通過增量式旋轉編碼器測量車輛車速,采用PID算法實現車速調節控制。通過樣車試驗表明,所設計的小型電動汽車能夠在特定區域沿墻行駛或沿預設地面黑線穩定的自主行駛,同時能夠主動避障。

1 前言

隨著全球能源、交通、環境、安全等問題日益突出,汽車技術向低碳化、信息化和智能化的發展趨勢日趨明顯[12],實現智能駕駛不僅可以減少交通事故,還可以節約能源及節省人力成本。定位導航技術是智能駕駛汽車研發的關鍵技術之一,目前常用的包括磁導航和視覺導航等[3]。如,上海交通大學研發的CyberC3智能汽車和阿姆斯特丹國際機場的CyberCar智能汽車等采用了磁導航技術,但磁導航需在道路上埋設磁釘或電線等導航設備,整個實施過程繁瑣,且變更線路需重新埋設導航設備。視覺導航雖不需要對道路進行改造,但其易受大霧、風沙等自然環境因素的影響。本文采用低成本的超聲波傳感器和激光傳感器進行導航,搭載了基于ARM單片機的智能控制系統,設計了一款智能引導與人工駕駛兩用的小型電動車,該車可在特定區域內沿著地面黑線或墻壁、臺階等自動行駛,并能夠實現主動壁障。

2 車輛總體設計

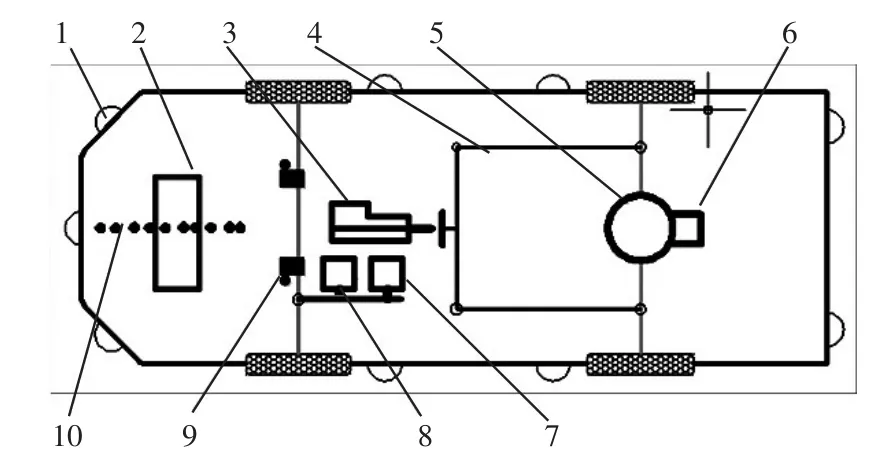

智能駕駛電動車的本質是一種集環境感知、決策規劃和自動駕駛等于一體的機器人,其綜合運用了傳感器、自動控制、單片機、信號處理等技術。所設計的智能駕駛小型電動車試驗樣車整車布局如圖1所示。該車的驅動系統、轉向系統和制動系統分別采用無刷直流電機、步進電機和直流推桿電機,車身四周安裝有超聲波傳感器,中控系統采用兩塊STM32微處理器。

圖1 智能駕駛小型電動車試驗樣車整車布局

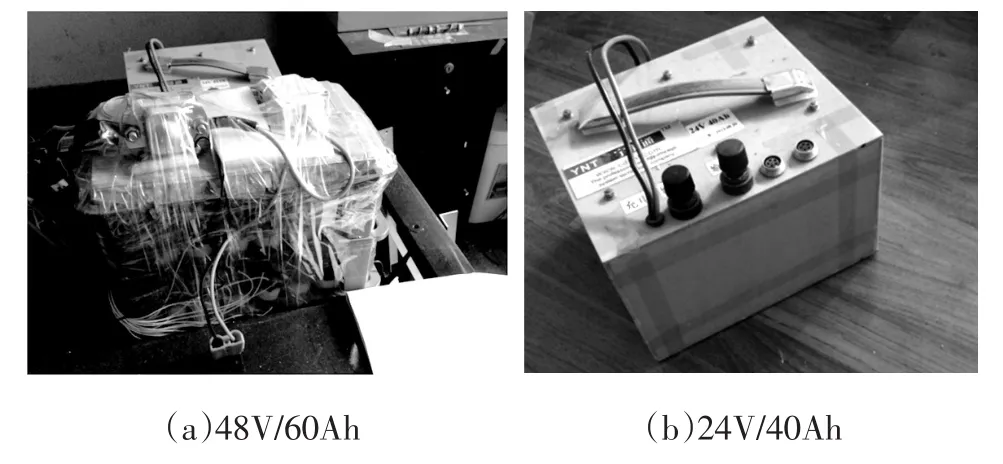

2.1 電源配置

該車選用的無刷直流電機的額定電壓為48 V,直流推桿電機和步進電機的額定電壓均為24 V。由于目前國內電池成組和多電壓輸出技術還不完善,為了保證小型電動車運行安全可靠,分別選用如圖2所示的兩種鋰電池獨立供電。

圖2 驅動電源

2.2 驅動系統設計

為節省空間和成本,所設計的智能駕駛小型電動車采用了單電機集中驅動模式[4],如圖3所示。

圖3 單電機集中驅動模式

驅動力是推動汽車前進的外力,是由電機輸出轉矩經齒輪傳遞到車輪并與地面相互作用形成的[5],運動過程中驅動力必須大于等于行駛阻力(包括滾動阻力、空氣阻力、加速阻力和坡道阻力)。

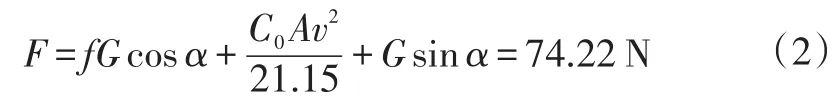

該試驗樣車滿載總質量m=350 kg,重力G=mg=3 430 N,車輪半徑rd=0.2 m,傳動效率η=0.9,主減速器傳動比i0=4,滾動阻力系數f=0.02,風阻系數C0=0.33,迎風面積A=0.9 m2。由于測試場所為校園、景區等,故爬坡角度設為α=0°,測試車速為v=20 km/h,驅動電機功率p=1 kW,電機轉速n=1 500 r/min,則驅動力為:

行駛阻力為:

由式(1)和式(2)可知,Ft>F ,故無刷直流電機的驅動力滿足小型電動車的行駛要求。

2.3 轉向機構設計

小型電動車的轉向機構包括自動轉向和人工轉向兩部分。自動轉向機構由驅動控制器、步進電機和減速機構組成,與人工轉向機構并聯組合,可以實現手動駕駛和自動駕駛任意轉換,如圖4所示。由圖4可看出,步進電機轉動時,通過同步帶帶動從動齒輪旋轉,從而帶動轉向軸旋轉實現自動轉向。

圖4 轉向機構

在轉向過程中,轉向阻力矩與路面摩擦系數、地面與輪胎接觸面上的載荷分布以及輪胎的橫向運動情況有關。轉向阻力可通過半經驗公式[6]計算,但因摩擦系數和輪胎壓力在不同情況下變化較大,利用半經驗公式計算出的轉向阻力矩與實際情況有一定差距,為此通過實際測試的方法來計算轉向力矩。

原地轉向所需力矩遠大于車輛行駛過程中所需的力矩,所以首先利用彈簧測力計在普通的瀝青路面上測試小型電動車原地轉向時所需的最大切向力,并以此作為計算轉向力矩的依據。經測試,在瀝青路面原地轉向時轉向盤的最大切向力F=50 N,實測轉向盤直徑為34 cm,則實測轉向力矩T=50×0.17=8.5 N·m。

當小型電動車在車速較高的情況下急轉彎時,需要車輪有較大轉角及較快的轉向速度。參考文獻[7]并結合實際試驗道路條件,規定轉向盤最小轉向角速度為270°/s,即轉速n=0.75 r/s。

根據實際測得的原地轉向時轉向盤的最大切向力和所需轉速,可計算出轉向功率p=40.04 W。

本文選用的步進電機型號為57BYGH7601,其額定功率為110 W,額定電壓為24 V,額定轉矩為1.8 N·m,減速比為1:3,額定轉速為400 r/min(6.7 r/s),轉向系統同步帶減速比為1:2.5。利用該步進電機作為轉向電機時,轉向盤達到的最大轉速,轉向軸能達到的最大轉向力矩pmax=1.8×3×2.5=13.5 N·m。因nmax>0.75 r/s,pmax>8.5 N·m,所以該步進電機可滿足小型電動車轉向時轉速和轉向力矩的要求。

2.4 自動制動機構設計

自動制動機構利用直流推桿電機實現自動制動,如圖5所示。其工作原理為:直流推桿電機將電機的旋轉運動轉變成推桿的直線運動,利用電機正反轉完成推桿伸縮動作[8],推桿外伸時推動制動擋板運動達到制動效果。自動制動機構與人工制動機構采用并聯模式,互不干擾。

圖5 自動制動機構示意

3 中控系統設計

整車中控系統是由感知信息傳感器、計算機和電機驅動控制器等組成,總體結構如圖6所示。

圖6 中控系統組成

3.1 計算機

為了提高控制系統的處理速度,選用兩塊STM32F103ZET6微處理器組成分布式控制計算機。一塊作主控計算機(NO.1-CPU),主要實現人機交互、決策控制、主從通信等;另一塊(NO.2-CPU)實現信息采集和處理,同時將處理結果傳給主控計算機。

3.2 傳感器

該智能小型電動車尋跡方式主要是沿墻行走和黑線引導兩種方式,采用的傳感器包括用于測距的超聲波傳感器,用于車速測量的旋轉編碼器,用于黑線檢測的激光傳感器,用于測量前輪轉角的紅外反射傳感器,具體型號如表1所列。

表1 傳感器類型及數量

3.3 電機驅動控制器

電機驅動控制器主要包括無刷直流電機驅動控制器、直流推桿電機驅動控制器和轉向步進電機驅動控制器。步進電機驅動控制器和直流推桿電機驅動控制器由單片機通過I/O端口進行控制,無刷直流電機驅動控制器由單片機通過I/O和D/A模塊控制[9]。不同D/A值對應的車速見表2。

表2 不同D/A值對應的車速

4 控制策略及軟件設計

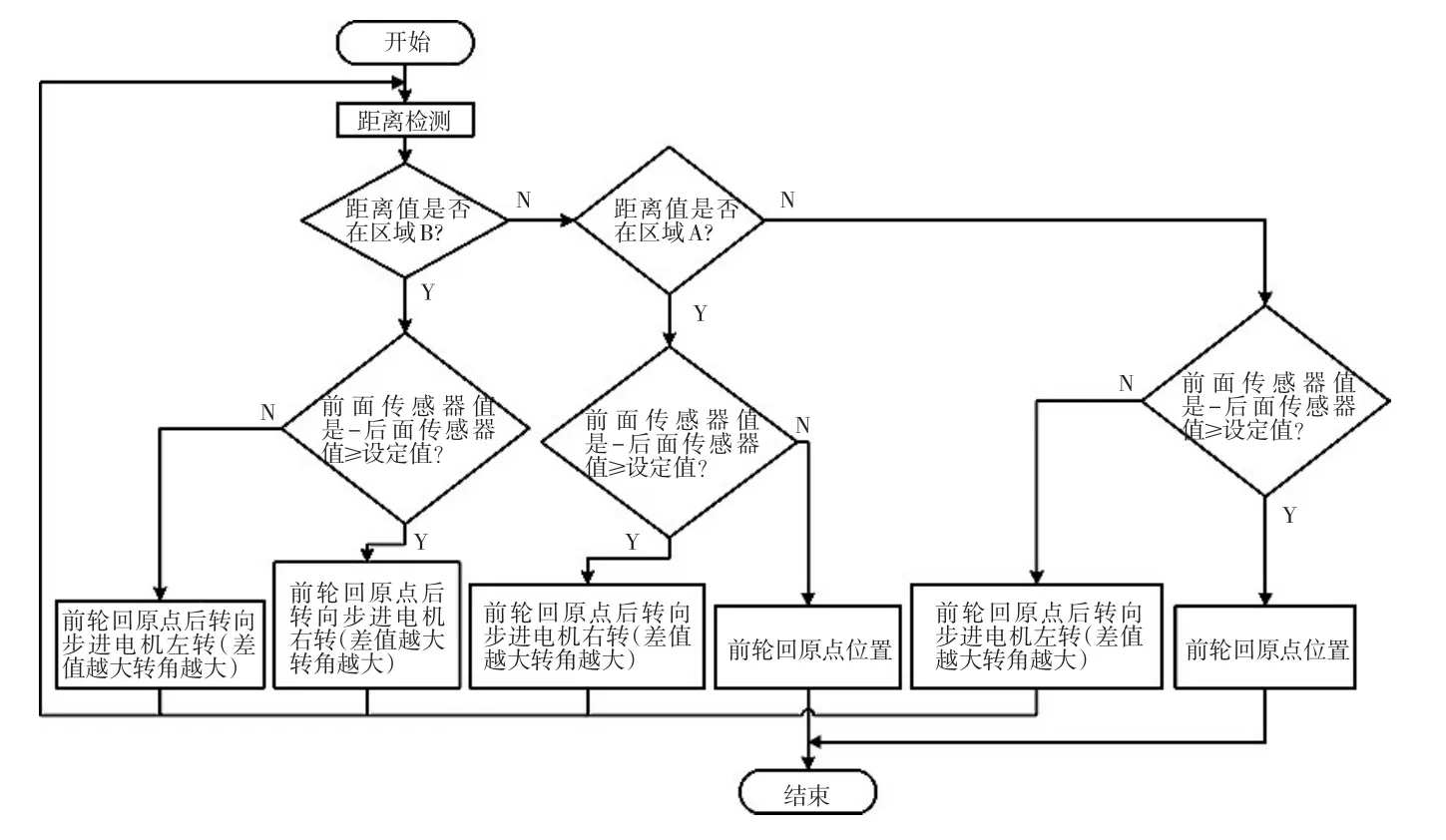

該智能小型電動車分別采用超聲波傳感器和激光傳感器實現兩種自動行駛模式,即沿墻壁或臺階自動行駛,及在特殊路段沿地面黑線自動行駛,其控制策略流程如圖7所示。

圖7 驅動控制流程

4.1 沿墻行駛模式

沿墻行駛模式的實現方式為:利用車身一側前、后兩個超聲波傳感器實時檢測車身距墻壁或臺階等的距離,根據兩個傳感器采集的距離差值信息控制轉向電機的運動,使車輛與墻壁或臺階等保持在恒定的距離范圍內。如圖8所示,車身一側距墻壁的距離范圍可分為3種情況,圖中區域B為擬定的電動車行駛區域,區域A和區域C為非合理區域;車身姿態在每個區域可分為3種狀態;前輪位置在每種車身姿態下又分為3種狀態,其程序流程如圖9所示。

圖8 沿墻行駛模式示意

4.2 黑線引導模式

在沒有墻壁或不宜設臺階的位置用黑線引導小型電動車行駛,該模式通過激光傳感器[10]檢測黑線位置,然后判斷小型電動車是否偏離預定軌跡,其程序流程如圖10所示。

4.3 驅動速度控制

采用數字PID控制算法,通過D/A模塊對無刷直流電機實現閉環控制,在控制軟件中采用移動平均濾波法來降低采樣過程中的信號干擾,增加了系統穩定性。PID控制系統基本原理如圖11所示。數字PID控制系統的差分方程[11]為:

式中,ΔUn為第n次輸出增量;en為第n次偏差;en-1第為n-1次偏差;en-2為第n-2次偏差。

圖9 沿墻行駛模式程序流程

圖10 黑線引導模式程序流程

4.4 主動避障

采用擬人思維模擬駕駛員避障操作,主要原理為:利用安裝在前保險杠中間位置的超聲波傳感器檢測車輛正前方是否有障礙物,距障礙物3 m時控制車輛減速,距障礙物1.5 m時控制停車;利用安裝在前保險杠左右兩端的超聲波傳感器檢測斜方向的障礙物,根據所測得的距離控制轉向步進電機的旋轉速度、旋轉角度以及驅動電機的轉速;倒車時,利用安裝在車輛后保險杠左右兩端的超聲波傳感器檢測車輛后方障礙物,由于倒車速度較慢,所以設定距離障礙物1 m時控制停車。

圖11 PID控制原理框圖

5 測試試驗

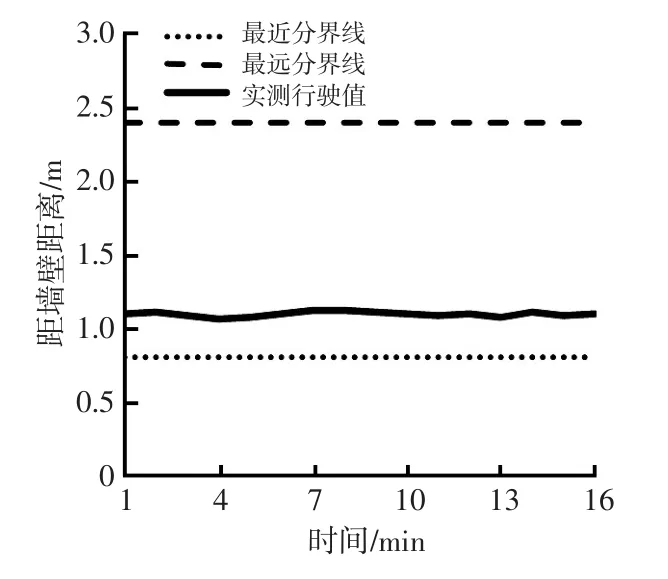

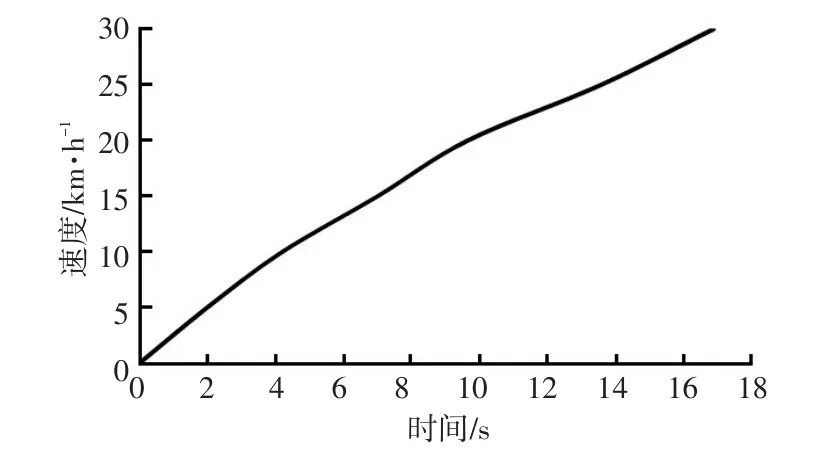

完成小型電動車樣車設計后,將傳感器、控制器等安裝在小型電動車上進行了實車測試,測試場景如圖12所示,沿墻行駛模式測試的超聲波傳感器數據結果如圖13所示,圖14為加速測試結果。

如圖13所示,在小型電動車沿墻行駛時,由超聲波傳感器測得的該車距墻面的距離始終在1.1 m左右,表明在設計時速內小型電動車能夠按照預定設計保持直線沿墻行駛。如圖14所示,該小型電動車加速到最大速度需要16.9 s,加速性能一般,但是整個加速過程平穩,乘坐舒適,能夠滿足小型電動車低速行駛需求。

圖12 樣車沿墻行駛模式測試場景

圖13 沿墻行駛模式測試結果

圖14 小型電動車加速曲線

6 結束語

本文設計了一款智能引導和人工駕駛兩用的小型電動車,確定了智能小型電動車的驅動機構、轉向機構和制動機構的方案,以STM32F103VET6微處理器為核心,以MDK5.0為開發平臺,研制了整車驅動控制器,實現了對驅動、制動和轉向三大系統的自動控制。該車利用超聲波傳感器和激光測距傳感器實現循跡引導和障礙感知,在特定領域能夠滿足低速導航需求,整車設計簡單,成本較低,具有一定的工程實用價值。

1 制造強國戰略研究項目組.制造強國戰略研究領域卷(一).北京:電子工業出版社,2015.

2 中國汽車工程學會.中國汽車技術發展報告.北京:北京理工大學出版社,2015.

3 喬維高,徐學進.無人駕駛汽車的發展現狀及方向.上海汽車,2007(7):40~43.

4 Chan C C,Chau K T.An advanced permanent magnet motor drive system for battery-powered electric vehicles.IEEE Transactions on Vehicular Technology,1996,45(1):180~188.

5 陳軍.電動汽車電池能量管理系統及整車控制平臺的研究與開發:[學位論文].杭州:浙江大學,2005.

6 王旭斌.汽車轉向阻力矩的分析.機電技術,2015(6):132~134.

7 謝憲毅.電動汽車自動駕駛平臺及其技術研究:[學位論文].青島:青島理工大學,2015.

8 彭平,李華峰,李萬明.電動推桿在無人飛艇舵面控制系統中的應用.航空科學技術,2010(1):21~24.

9 儲江偉,施樹明,王榮本,等.視覺導航智能汽車試驗平臺總體設計.汽車工程,2004,26(2):214~219.

10 王瀛洲.智能車自主尋跡系統硬件的設計分析.儀器儀表用戶,2011,18(1):60~62.

11 曾星星.基于攝像頭的路徑識別智能車控制系統設計.湖北汽車工業學院學報,2008,22(2):72~76.

(責任編輯 文 楫)

修改稿收到日期為2017年2月13日。

Design of Small Intelligent Driving Electric Car

Zhang Zhifeng,Xiao Shide,Meng Xiangyin,Ye Meisong

(Southwest Jiaotong University,Chengdu 610031)

A small electric car with intelligent guide and manned driving was designed,which uses ultrasonic sensors and laser sensors as obstacle detection sensors,and uses incremental rotation encoder to measure vehicle speed,and adopts the PID algorithm to control vehicle speed.The prototype car test results show that the designed small electric car can travel stably and automatically,and avoid obstacles automatically in specific areas along the wall or preset black-and-white line on the ground.

Small electric car,intelligent driving,Automatic tracking,PID control

小型電動汽車 智能駕駛 自動尋跡 PID控制

U462.2 文獻標識碼:A 文章編號:1000-3703(2017)08-0001-05

四川省應用基礎研究基金資助項目(2014JY0212)。