汽油機球墨鑄鐵曲軸失效分析與研究

王立新袁峰梅本付謝薇

(泛亞汽車技術中心有限公司,上海 201201)

汽油機球墨鑄鐵曲軸失效分析與研究

王立新袁 峰 梅本付 謝 薇

(泛亞汽車技術中心有限公司,上海 201201)

球墨鑄鐵鑄造的某汽車發動機曲軸在發動機臺架耐久試驗中發生開裂。對失效曲軸的斷口進行了宏觀及微觀分析。結果表明,該曲軸耐久試驗開裂為多源疲勞所致,起源點均位于滾壓溝槽處。通過改進曲軸軸頸機加工工藝和適當的溝槽滾壓力,減少刀痕和毛刺,增大溝槽處的殘余壓應力,有助于解決球墨鑄鐵曲軸耐久試驗時的開裂現象。

曲軸 球墨鑄鐵 石墨 軸頸 殘余應力

曲軸是汽車發動機最重要的零件之一,運轉中的受力情況非常復雜,承受著彎曲、扭轉和壓縮等載荷的作用。這些載荷不僅數值較大,而且一般呈周期性變化,容易引起曲軸的扭轉和彎曲變形,甚至產生裂紋和斷裂[1]。在進行發動機整機的耐久或循環熱載荷臺架試驗中,由于鑄造材料和鑄造工藝的特性,加之后期的機加工和滾壓不當,在某些特定區域可能會產生裂紋,進而導致試驗失敗。某汽油發動機曲軸材料使用該汽車企業內部標準球墨鑄鐵,臺架試驗263 h后于4P拐徑轉角處發生開裂(要求621 h不開裂),停機后發現曲軸軸頸處有裂紋。

1 宏觀形貌

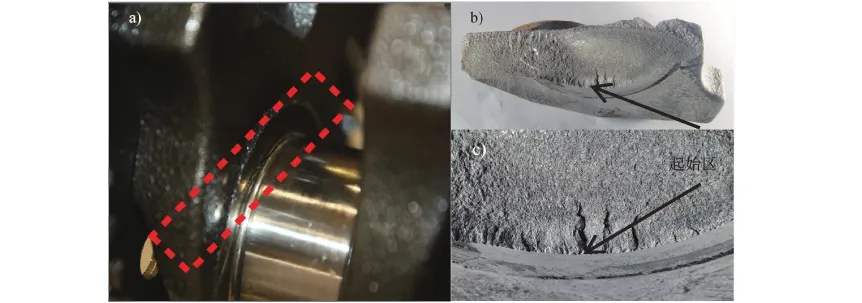

斷裂曲軸為四缸曲軸,有4拐,拐徑約為φ40 mm,總長約440 mm。圖1為該失效曲軸的模型圖,開裂位置如圖中箭頭所示,所有的拐徑轉角處(即溝槽處)均經滾壓處理。

圖1 斷裂曲軸模型圖Fig.1 Diagrammatic figure of broken crankshaft

肉眼觀察發現整個溝槽滾壓面較平整,無明顯的毛刺、刀痕等機加工缺陷。曲軸開裂處外觀如圖2(a)所示,可見裂縫位于向心側,裂縫中間段沿轉角溝槽分布。將裂縫打開得到斷面,如圖2(b)所示,可見裂面中間段沿轉角滾壓面分布,約達1/4周長,裂面兩側則沿平行切線方向擴展,斷面上存在明顯的貝殼狀花樣,由箭頭所指溝槽處起始,放射狀擴展。邊緣起始區有多條臺階且光亮,表明其為先期開裂,擴展區相對比較平坦,宏觀疲勞條紋清晰,斷面兩側則相對粗糙,呈相對高應力下終斷形態。對起始區作進一步觀察,可見該處高低不平,有多條明顯徑向臺階,表明疲勞開裂為多源起始,如圖2(c)所示,與文獻[2]的斷裂模式較為接近。該區域附近未見明顯的機械損傷現象。

圖2 斷裂曲軸軸頸處外觀(a)、宏觀裂紋形貌(b)及其起源區形貌(c)

2 化學成分

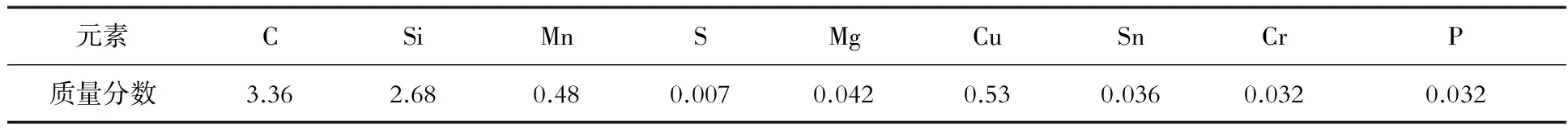

對失效曲軸進行化學成分分析,采用光譜法檢測,結果顯示球墨鑄鐵曲軸的化學成分符合該汽車企業內部標準的要求,見表1。

表1 失效曲軸的化學成分(質量分數)

3 斷口掃描電鏡分析

3.1 4P拐斷面

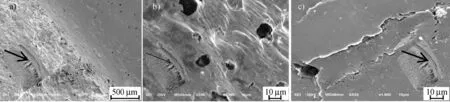

(1)斷面起始區及周邊

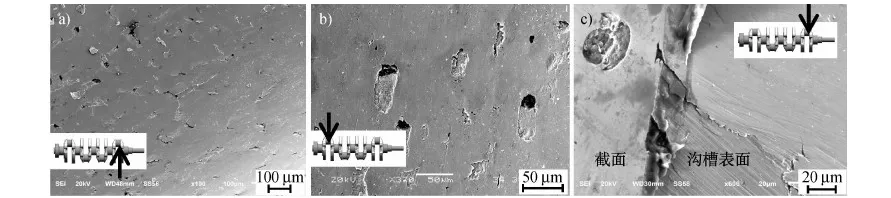

斷面起始區的低倍形貌如圖3(a)所示,可見斷面較平滑,斷面附近表面上存在較多裂紋狀缺陷。高倍觀察該區域斷面,可見其表面存在平行分布的疲勞擴展條紋,如圖3(b)所示。而斷面附近表面的裂紋與表面呈斜向分布,如圖3(c)所示。

(2)斷面擴展及終斷區

圖3 斷面起始區低倍形貌(a)、高倍疲勞輝紋形貌(b)及附近表面裂紋形貌(c)

斷面擴展區形貌如圖4(a)所示,可見斷面較平坦。高倍下可見片狀珠光體斷裂的準解理形貌,如圖4(b)所示。終斷區較粗糙,如圖4(c)所示。高倍下可見解理狀斷面,球狀石墨散布其間,如圖4(d)所示。

3.2 4P拐開裂對應的1P拐轉角區域

圖4 斷面擴展區的低倍(a)和高倍形貌(b)、終斷區低倍形貌(c)和終斷區解理狀形貌(d)

為研究已開裂對應區域的表面狀況,特取1P拐轉角相應區域進行微觀分析。可見該區域表面也存在較多魚鱗狀裂紋,但部分擴展并相互連接,形貌與斷面起始區周邊表面裂紋形貌相同,如圖5(a)所示。

3.3 斷裂4P拐相鄰4M軸徑轉角區域

該區域表面也存在魚鱗狀裂紋,但長度較短,未見明顯擴展,如圖5(b)所示。

3.4 1P拐溝槽處法向截面

該區域形貌如圖5(c)所示,圖右側為溝槽表面,左側為拋光面,可見表面部分裂紋向內表層延伸,深度較淺。

圖5 1P軸拐根部溝槽表面裂紋分布形貌(a)、斷裂4P拐相鄰4M軸頸轉角表面形貌(b)及1P軸拐轉

4 顯微組織分析

在斷口附近切割取樣并進行顯微組織觀察。結果顯示,石墨大小及球化率均滿足要求,對試樣浸蝕后發現,珠光體和鐵素體數量分布也滿足要求,未發現明顯的夾雜、疏松等鑄造缺陷。

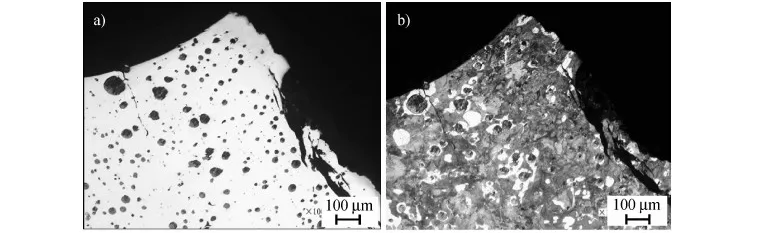

4.1 起始區截面

起始區石墨分布形貌如圖6(a)所示,圖右上側為斷面,左上側為溝槽表面。可見斷面上存在二次裂紋,與斷面平行分布。溝槽表面處存在一裂紋,垂直表面向內擴展,長約300 μm。該區域石墨大小可評為5級,球化級別可評為2級,經浸蝕后,可見組織為珠光體和鐵素體,珠光體數量可評為(珠85)[3],如圖6(b)所示。

圖6 斷面起始區石墨分布形貌(未浸蝕、(a))及斷面起始區組織形貌(b)

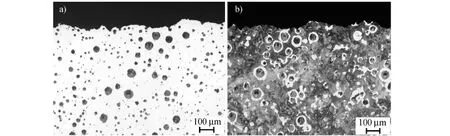

4.2 擴展區截面

擴展區石墨分布形貌如圖7(a)所示,圖上方為斷面,可見斷面較平齊,該區域石墨大小可評為5級,球化級別可評為2級,經浸蝕后,可見組織為珠光體+鐵素體,珠光體數量可評為(珠85)[4],如圖7(b)所示。

圖7 斷面擴展區石墨分布形貌(a)及斷面擴展區組織形貌(b)

5 硬度測試

在曲軸截面上進行硬度測定(HBW 5/750),結果為:240、243、244 HB,均滿足設計圖紙要求。

6 滾壓力與殘余應力分析

根據失效零件的電鏡照片,比較了未失效曲軸的相同位置,發現失效零件的溝槽處經滾壓后比未失效的相對粗糙,在較高倍數下可見較明顯的機加工毛刺,這些毛刺是造成該處萌生裂紋的原因之一。滾壓處理的主要目的即消除毛刺,減少應力集中。

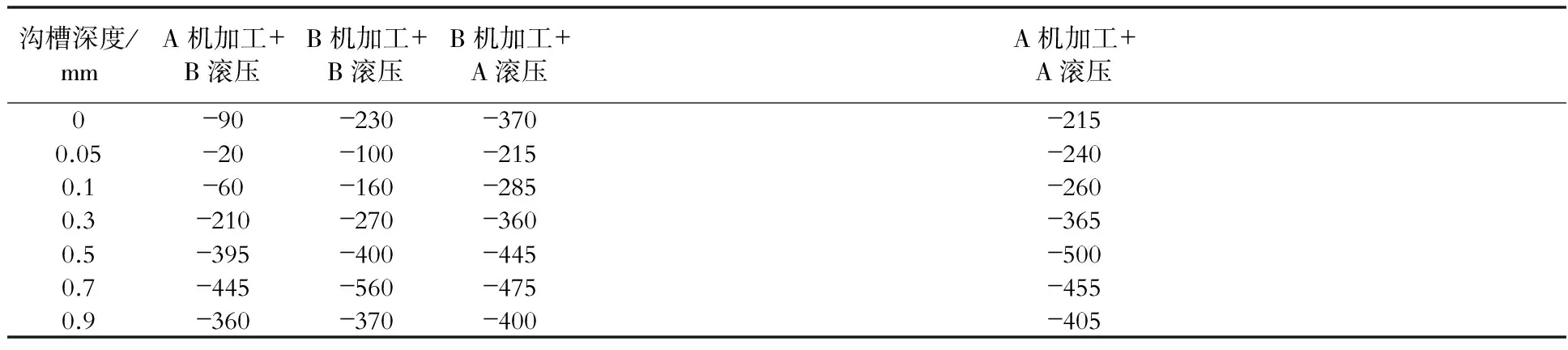

為了進一步研究滾壓力與殘余應力之間的關系,分別選取了兩家(分別用A和B代稱)不同的設備和工藝進行兩兩交互,進行對比試驗。測試方法均為X射線衍射法,試驗共4組數據,分別為A機加工+B滾壓、B機加工+B滾壓、B機加工+A滾壓和A機加工+A滾壓,所有樣品均取自實際試驗后的曲軸。其中A滾壓的曲軸試驗結束后均未發生斷裂或產生裂紋,B滾壓的曲軸均為斷裂曲軸,具體測試結果見表2。由于壓應力測量值為負數,為了表述方便,下文中的殘余應力值均為其絕對值。

(1)0 mm處:A滾壓殘余壓應力范圍均大于200 MPa;B滾壓殘余壓應力值范圍在90~230 MPa。

(2)0.05 mm處:A滾壓殘余壓應力值范圍在215~240 MPa;B滾壓殘余壓應力值范圍在20~100 MPa。

(3)0.1 mm處:A滾壓殘余壓應力值范圍在260~285 MPa;B滾壓殘余壓應力值范圍在60~160 MPa。

(4)0.3~0.7 mm處:A滾壓殘余壓應力值均大于360 MPa;B滾壓殘余壓應力值除了在0.7 mm處之外,均小于400 MPa。

7 分析討論

表2 不同機加工與滾壓的殘余應力數據

由斷口的掃描電鏡分析結果可知,該曲軸4P軸頸處開裂為多源疲勞開裂。疲勞開裂的啟動主要與軸頸部溝槽表面的細微缺陷及較高應力相關。當曲軸軸頸處于較高應力條件下,加之應力集中效應,對于表層微觀缺陷必然十分敏感,即裂紋尺寸門檻值較小。若表面存在一些難以克服的一定尺寸的缺陷時,會使軸頸表面處于臨界狀態,必然會有很大的開裂風險。由金相分析可看到,曲軸軸頸轉角區域石墨形態及石墨分布無明顯異常,也未發現異常的基體組織及分布,球化率、鐵素體和珠光體的比例等都滿足設計要求。由硬度測定結果可知,基體硬度符合相關技術要求。由宏觀及微觀組織分析可知,開裂起始區未見有引發開裂的冶金缺陷,但可見機加工留下的表面微觀破裂現象,均布于轉角面上。結合軸頸處應力狀態,顯然表面微觀缺陷擴展的啟動主要與應力分布及應力大小有關。

關于殘余應力的研究,采用兩家不同的設備和工藝,兩兩交互測定了滾壓后的殘余應力值。該數據主要關注的是0.3~1.0 mm深度范圍,特別是0.5~0.7 mm,參考值為300~500 MPa。經研究分析,0~0.3 mm范圍的表面殘余應力值影響有限。對于曲軸軸頸處來說,殘余應力值的前提條件是正常滾壓后表面應該為壓應力,正向拉應力是不可接受的。試驗后未斷裂的曲軸,其滾壓位置的殘余應力值普遍大于發生斷裂或有裂紋產生的曲軸,當然,制樣過程中產生的誤差,特別是切割過程中產生的熱量對于整個曲軸殘余應力值的影響同樣存在。由于國內殘余應力測定設備和方法等因素有一定的局限性,目前暫未研究制樣過程對測量結果的影響。

眾所周知,曲軸4P在發動機運轉過程中受力最大,其圓角處是曲軸應力集中最嚴重的部位,在工作中處于彎曲應力和扭轉應力的雙重作用下,曲軸的失效,尤其是疲勞破壞一般發生在曲軸軸頸和曲柄連接的過渡圓角處。因曲軸圓角經過滾壓后產生的殘余壓應力能夠平衡曲軸加工和工作時的表面產生的拉應力,使零件的表面處于壓應力狀態,殘余壓應力的存在可以使裂紋的尖端閉合,同時還可以抑制裂紋尖端的繼續擴展,因此可以提高曲軸的疲勞壽命[4]。結合掃描電鏡分析可見,斷裂曲軸軸頸轉角區域均可見魚鱗狀表面破裂,但有的啟動開裂,有的延伸成微裂紋,有的未見擴展。這就需要在機加工溝槽處進行滾壓處理時,除了盡量減少機加工刀痕和毛刺,對滾壓力和滾壓道次也進行充分地優化。優化后的機加工和滾壓工藝經后期的多次臺架試驗,未再發生斷裂問題。

8 結論

(1)曲軸的斷裂模式為多源疲勞開裂,起源區域并沒有明顯的鑄造或冶金缺陷,但在軸頸溝槽處存在一定的機加工刀痕及毛刺,在后期曲軸服役期間誘發因應力集中效應導致的開裂。

(2)失效曲軸的硬度、金相均無明顯異常,石墨形態及分布、球化率、鐵素體和珠光體的比例等均滿足設計要求。

(3)軸頸機加工之后的滾壓是曲軸非常重要的工藝,應確保該處有正常的殘余壓應力,一方面可以提高軸頸處的疲勞壽命,另一方面可以減少機加工后刀痕及毛刺造成的應力集中,避免為微裂紋的形成和擴展創造條件。

[1] 馮繼軍,郭文芳.汽車發動機曲軸常見的失效形式及原因分析[J].失效分析與預防, 2006,2(1) :7- 12.

[2] 鐘曉斌,董琪,史傳岳,等.球墨鑄鐵曲軸斷裂原因分析[J].鑄造工程, 2014,6: 32- 34.

[3] 任頌贊,葉儉,陳德華.金相分析原理及技術[M].上海:上海科學技術文獻出版社, 2012.

[4] 趙紅兵,郭晨海,梁福祥.曲軸圓角滾壓殘余應力的分布研究[J].小型內燃機與摩托車,2012,41(2):33- 36.

收修改稿日期:2016- 06- 27

Failure Analysis and Research on Nodular Iron Crankshaft of Gasoline Engine

Wang Lixin Yuan Feng Mei Benfu Xie Wei

(Pan Asia Technical Automotive Center Co., Ltd., Shanghai 201201, China)

A certain type of auto four cylinders naturally aspirated engine crankshaft made of nodular iron cracked during the engine GED test. The fracture surface was analyzed via visual inspection, metallographic analysis and scanning electron microscopy (SEM). The results showed that the fracture was caused by multi-source fatigue, all cracks originated from the rolling groove. Improving the groove machining process and rolling force, reducing the tool marks and burr, will be helpful in reduceing the crankshaft crack during the engine GED test.

crankshaft,nodular iron,graphite,journal,residual stress

王立新,男,高級工程師,研究方向為汽油機新技術開發與工程應用