損傷等效原理在汽車零部件臺架試驗中的應用

曹宏偉

(中國第一汽車股份有限公司天津技術開發分公司)

在汽車研發過程中,為提高汽車產品性能及可靠性水平,不僅需要掌握汽車系統及其零部件的疲勞失效情況,還要進行大量的疲勞耐久臺架模擬試驗。道路載荷譜是進行車輛零部件疲勞耐久試驗研究的重要依據之一,而掌握載荷譜的內部信息是進行疲勞試驗、疲勞壽命估計和疲勞設計的先決條件[1]。針對傳統的道路耐久試驗周期長、響應速度慢且成本高的問題,文章基于疲勞損傷等效理論,結合S-N曲線和雨流計數法,提出了實際道路載荷譜生成等效損傷程度的循環載荷的轉換方法,并應用于零部件臺架耐久試驗,為實際車輛零部件疲勞耐久試驗提供了理論依據。

1 疲勞損傷理論

1.1 S-N曲線

零件在外部載荷的重復作用下會產生疲勞損傷,直至達到材料疲勞極限而產生裂紋。外部載荷通過應力幅值、平均應力和循環次數來表示。這3個因素在疲勞損傷量恒定的前提下相互影響,循環次數隨應力幅值的增加而減少;當平均應力相同時,應力幅值增加而循環次數減少;在載荷循環次數不變的情況下,平均應力增加而應力幅值減小[2]。

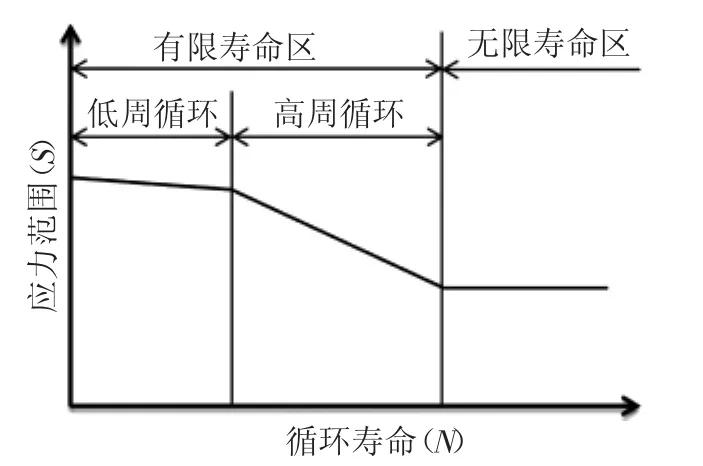

將材料的疲勞性能用疲勞強度與疲勞壽命之間的關系來描述,即S-N曲線。如圖1所示,縱坐標為作用在樣件上的應力范圍(S),橫坐標為在S作用下樣件破壞時的壽命(N),二者對應關系用雙對數坐標來表示,即合成了S-N曲線。

圖1 S-N曲線示意圖

通常應用“三段線性”曲線來表征S-N曲線,即由3段對數坐標的直線分別對應低周(塑性)、高周(彈性)和無限壽命區間。而影響S-N曲線的因素通常包括:平均應力、表面處理、加載形式、尺寸影響及應力集中影響等。

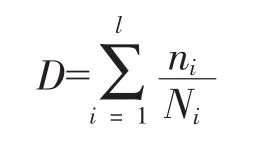

1.2 線性累積損傷原理

式中:D——累積疲勞損傷,當D=1時零部件預計出現失效;

ni——第i個載荷作用于零件的循環次數;

Ni——零件在第i個載荷作用下失效時的循環次數。

綜上所述,結構在相同的載荷作用下,具有相同的疲勞損傷從而具有相同的疲勞壽命。而不同載荷作用下只要保證具有相等的疲勞損傷,也將取得相同的疲勞壽命。多個載荷作用下的疲勞損傷具有迭加性,疲勞損傷取決于循環載荷的大小和作用次數,通常用雨流矩陣來描述。

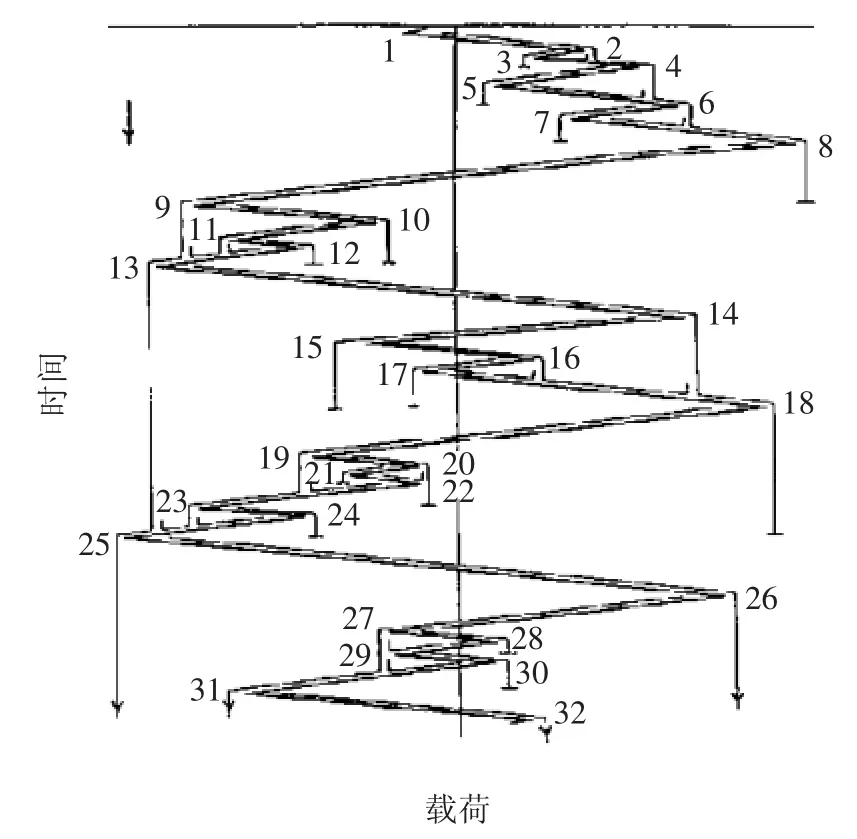

1.3 雨流計數法

雨流計數法是通過將載荷-時間歷程信號轉過90°,形成形似屋頂雨流的曲線,如圖2所示。

圖2 載荷-時間歷程的雨流計數法原理

雨流計數法規則:1)雨流的起點依次在每個峰值(谷值)的內側,即屋頂;2)雨流在下一個峰值(谷值)處落下,直到對面的峰值(谷值)比開始時更大(更小)為止;3)當雨流遇到上面屋頂流下的雨流時,就停止;4)取出所有的全循環,并記下各自的幅值;5)按正負斜率取出所有的半循環,并記下各自的幅值;6)把取出的半循環按雨流法第2階段計數法則處理并計數。

雨流計數法的主要功能是把經過峰谷值檢測和無效幅值去除后的實測載荷歷程數據以離散載荷循環的形式表示出來。雨流計數法在程序中的實現方法分為數據壓縮和循環數提取2個步驟,通常需要用計算機程序予以實現[4]。

2 道路-臺架試驗載荷轉化原理

行駛路面的強度可以通過結構的疲勞響應進行量化,為了再現車輛零部件在試車場道路載荷環境下的疲勞損傷(稱為目標),可以通過將零部件在試驗臺架模擬時的損傷(稱為源),按不同加權(比例)系數進行混合模擬獲得。

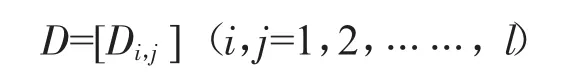

將車輛零部件在試車場環境下的載荷作為目標,將該測量點在試驗臺架上的程序加載作為源,根據材料的S-N曲線計算疲勞損傷,則目標的累積疲勞損傷矩陣為:

根據線性累積損傷理論,則用k種程序加載方式混合得到的源的總損傷矩陣為:

式中:Ah——試驗臺架加載程序的加權系數;

h——試驗臺架第h次加載(從第1次到第k次)。

疲勞壽命相等則意味著具有相等的疲勞損傷,為了等效目標疲勞損傷,則:D=d。

不同大小載荷通過循環次數的調整會取得相同的疲勞損傷。在保證加速損傷總量與實際損傷恒定的前提下,通過計算機迭代,可以將道路采集的時域信號轉化為能夠在相對較短時間內復現耐久疲勞并易于臺架搭建的循環載荷值和對應的循環次數序列[5]。

3 后橋橫梁穩定桿臺架試驗設計

選取某國產車型的后橋橫梁穩定桿作為研究對象。在該車型的開發階段,后橋橫梁穩定桿在路試時發生了斷裂,如圖3所示。為了解決此問題,且能迅速驗證優化設計方案,需要建立合理的疲勞耐久性試驗評價。由于沒有針對該車型穩定桿的臺架試驗規范,需要根據實際使用載荷情況,制定臺架加速試驗規范,作為試驗評價的依據。

圖3 某國產車型后橋橫梁穩定桿斷裂位置圖

3.1 載荷譜獲得

3.1.1 應變片安裝

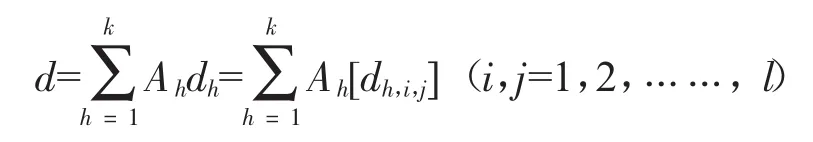

穩定桿的受力形式為彎扭組合,根據實車樣件破壞形式,預測疲勞破壞主要由剪切應力造成。因此在桿兩端對稱安裝0,45,90°應變片采集剪切應變。安裝位置,如圖4所示。

圖4 應變片安裝位置圖

3.1.2 載荷譜采集

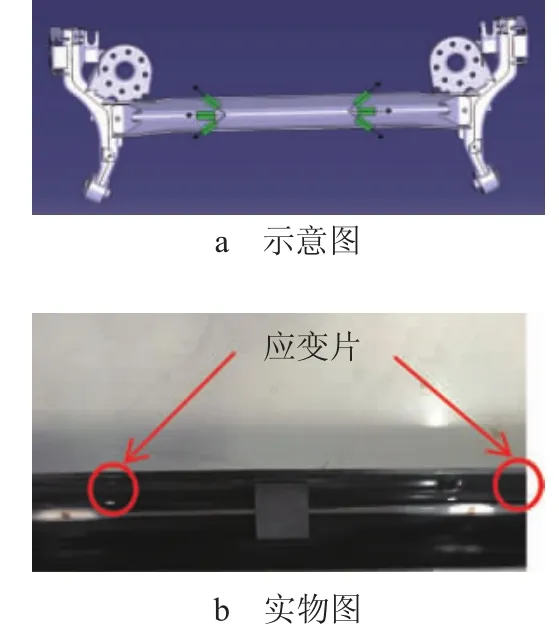

本次試驗采用SCADAS Mobile數據采集系統,并配合LMS.TestLab數據采集軟件完成。行駛壞路共3萬km,合計3 646圈,單圈組合路包含的壞路路面為:扭曲路、石塊路丙1、石塊路乙(2次)、卵石路、搓板路、石塊路丙2及長波路。

最終獲得穩定桿單圈組合壞路剪應變載荷譜,如圖5所示。由于結構對稱,故只以右側布點為例,以下不再贅述。

圖5 穩定桿右側安裝點剪應變信號

3.2 疲勞損傷計算及載荷譜轉化

3.2.1 載荷譜累積損傷計算

為了使后期等效后的臺架程序加載譜更能體現實際道路工況,故而選擇對扭曲路這種大載荷且運動規律的工況進行保留而不進行等效轉化,后期單獨模擬。因此,首先將整個單圈載荷譜分割成扭曲路載荷譜和其他壞路載荷譜(包括過渡路面)。只針對其他壞路路面進行雨流計數和累積損傷計算等。

3.2.2 載荷譜轉化為臺架加載譜

在保證損傷恒定的前提下,利用LMS.TecWare軟件轉化經預處理后的信號,即將實車采集載荷信號轉化為易于在臺架中使用的循環載荷和對應的循環次數,等效后的其他壞路路面臺架加載譜,如表1所示。

表1 等效后的單循環臺架加載譜

3.3 臺架加速耐久評價方案制定

3.3.1 確定臺架試驗方案

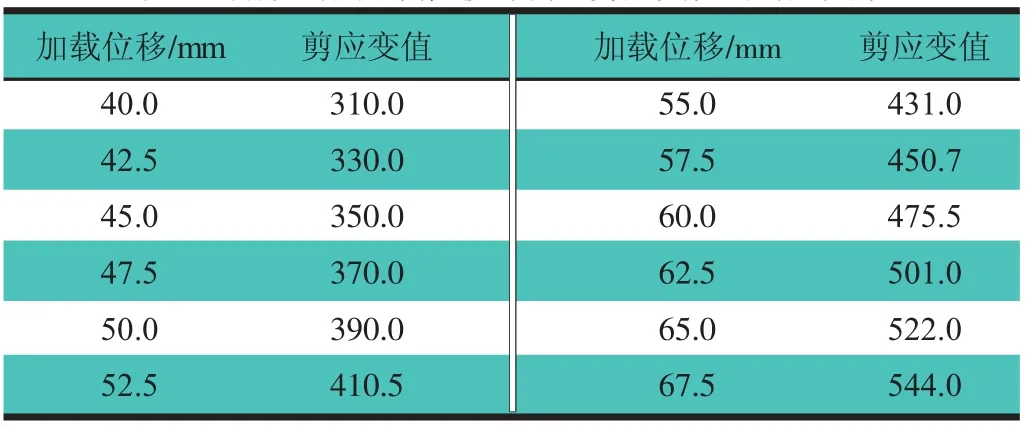

經過臺架試驗標定,得到后橋橫梁兩端不同位移控制加載時與其相對應的穩定桿測點的剪應變值,如表2所示。

表2 臺架試驗加載位移與測點剪應變值的對應關系

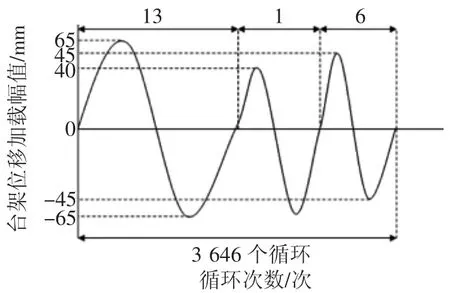

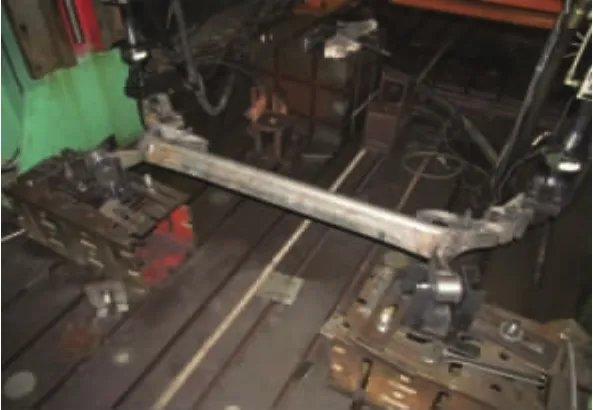

根據此對應關系以及之前等效得到的應變臺架加載程序,便可將原單圈道路載荷譜的信號等效為一段由13個加載位移為±65 mm(模擬扭曲路工況)、1個加載位移為-62.5~40 mm的非對稱波形以及6個加載位移為±45 mm的3種波形的疊加。整個臺架加速試驗與實車道路試驗相同,將此段波形重復3 646個循環即可。波形圖如圖6所示,臺架試驗裝置,如圖7所示。

圖6 臺架試驗程序位移加載波形圖

圖7 后橋橫梁穩定桿臺架加速試驗裝置圖

3.3.2 試驗結果與實車道路試驗比較

按照此加載程序對后橋橫梁穩定桿進行扭轉疲勞加速試驗,當試驗進行到2 627個循環,即占全部循環數的72.1%時,穩定桿中部出現開裂現象。而在整車道路耐久試驗中,零件實際試驗里程為70%時,在同樣位置發現開裂,如圖3所示。結果表明,臺架耐久試驗結果與整車道路耐久試驗失效模式相同,說明扭轉破壞是造成后橋橫梁穩定桿整車道路試驗失效的主要原因。同時,對比結果也證明了基于損傷等效前提,將道路采集載荷數據轉化為臺架循環載荷程序加載的方法可有效模擬道路載荷耐久試驗,并相對縮短試驗認證周期。

4 結論

文章研究了將道路載荷譜數據轉化為循環載荷的方法及后橋橫梁穩定桿的臺架模擬試驗方法。根據累積疲勞損傷、材料S-N曲線及雨流計數法原理,建立了車輛道路載荷譜與室內臺架模擬試驗加載譜的相關性轉化映射關系。試驗結果表明,在保持載荷累積疲勞損傷的前提下,所提出的轉化方法能快速有效地將長時間作用的實際道路譜載荷轉化為作用時間較短并易于實現的循環載荷,加速了零件疲勞損傷進程,能幫助研發部門及時發現問題并改進設計,避免承載零件壽命過度設計或缺陷的產生,提高汽車零部件的可靠性,有效縮短產品開發周期。