汽車液壓動力轉向系統油溫過高分析及優化

王慶峰 馬向輝 張軍

(北京汽車股份有限公司汽車研究院)

液壓動力轉向系統(HPS)可以明顯減小停車轉向力,使駕駛員比較輕松的進行停車轉向。汽車行駛中的轉向力也得到減小,有利于減輕駕駛員的疲勞[1],并且能吸收來自不平路面的沖擊[2],因此液壓轉向系統在各類汽車上得到廣泛的應用。液壓動力轉向系統在整車開發過程中占有非常重要的位置,轉向系統直接關系到汽車駕駛的安全性和舒適性,其性能必須得到保證[3]。臺架試驗作為性能驗證的有效手段,可以快速、準確地驗證各項性能指標的達成程度,給各系統方案的鎖定及優化改進提供有力支撐。液壓動力轉向系統在臺架試驗驗證過程中,會出現各種問題,而對液壓動力轉向系統的性能產生重要影響的一個因素就是溫度。油溫過高會對轉向系統產生諸多不良影響,因此,必須對轉向系統油溫過高的原因進行分析并對轉向系統部件進行優化以降低油溫。文章基于某款車型整車熱平衡環境模擬試驗結果,分析了液壓動力轉向系統油溫過高的原因,并通過試驗分析驗證的方法對液壓動力轉向系統進行了改善,有效地解決了轉向系統油溫過高的問題。

1 汽車液壓動力轉向系統油溫過高的危害

某改款車型在前期開發階段,做整車熱平衡環境模擬摸底試驗時,發現在整車滿載狀態,10%的坡度上長時間高速運行工況下,轉向系統部件溫度過高,最高達到129.5℃,超過了轉向系統設計要求的最大允許工作溫度(120℃)。油液溫度過高,會對轉向系統零部件及性能產生如下影響。

1)轉向液壓油會在高溫時變稀,液壓系統壓力將隨之降低,所以機械效率也會降低;

2)油溫升高導致油的黏度降低,這樣使油液經過節流小孔或縫隙式閥門的流量增大,這就使原來調節好的工作速度發生變化,影響工作的穩定性,降低工作精度;

3)油溫升高黏度降低后,相對運動表面間的潤滑油膜將變薄,這樣會增加機械磨損,長時間工作后,轉向系統清潔度變差,容易發生故障;

4)油溫過高會使轉向系統密封裝置迅速老化變質,喪失密封性能。

綜上,有必要對產生的問題進行分析,找到根本原因,以解決轉向系統油溫過高的問題。

2 汽車液壓動力轉向系統油溫過高的原因

該車型開發為改款(換發動機)車型,為滿足零部件最大共用化,減少新開發件設計要求,在原型車基礎上進行轉向系統二次開發,對比原型車與改款車轉向系統設計方案,發現造成系統油溫過高的2種原因。

1)轉向油泵和轉向高壓管距離熱源(排氣歧管)距離更近,導致轉向系統外部熱輻射增加。雖對轉向油泵增加隔熱罩,但效果仍不明顯。

2)轉向回油管散熱總長度為1 850 mm,但有效散熱長度僅為1 100 mm,而且散熱管布置在冷卻風扇后面,因此導致回油管散熱效果減弱。

通過對該車型的分析可知,在嚴苛工況下,轉向系統油溫過高的主要原因是轉向系統外部熱輻射增加,回油管散熱能力不足。

3 優化方案及效果驗證

因汽車轉向油泵安裝位置已定,因此為滿足嚴苛的試驗工況要求,需要在兩方面進行優化,以降低轉向系統油溫。

1)減少轉向油泵外部輻射:加大轉向油泵隔熱罩包圍面積;

2)增強轉向油管散熱能力:增加散熱回油管長度,并將散熱回油管布置在迎風面;將回油管材料采用散熱能力更強的材料。

根據上述分析結果,設計出3種優化方案,并進行驗證。

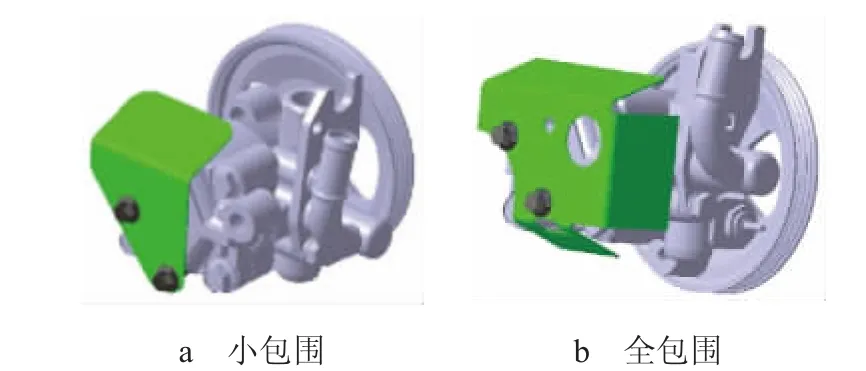

1)方案1:減少轉向油泵外部輻射,將原較小的轉向油泵隔熱罩改為全包圍隔熱罩,油溫反而升高至140.6℃。隔熱罩方案對比,如圖1所示。

圖1 汽車液壓動力轉向系統隔熱罩安裝示意圖

2)方案2:增強轉向回油管散熱能力,將回油管有效散熱長度由原來的1 100 mm增加至2 690 mm。轉向系統油溫降至118.9℃。

3)方案3:增強轉向回油管散熱能力,將回油管有效散熱長度由原來的1 100 mm增加至2 690 mm,并將回油管材料由雙層卷焊管改為鋁管,轉向系統油溫降至116.7℃。

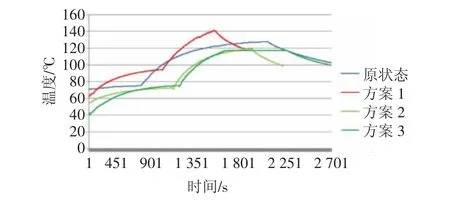

經對3種方案進行測試對比,本著最大程度降低轉向系統最高油溫和保證產品性能的原則,并綜合考慮方案實施成本,提高包裝和裝配效率等因素,最終確定采用方案3進行優化。原狀態及3種方案轉向系統油溫測試結果,如圖2所示。

圖2 汽車液壓動力轉向系統油溫測試結果

對選定的方案3進行整車熱平衡臺架試驗驗證,結果能滿足各工況下設計目標要求。另外進行搭載整車試驗驗證,經試驗場繞“8”字工況和城市廣場工況油溫測試,轉向油壺內油溫最高為110℃,同樣能滿足轉向系統的設計目標要求。因此從各試驗驗證結果可知,優化后轉向系統均能滿足臺架及實際駕駛過程中的嚴苛工況,轉向系統滿足整車技術條件。

4 結論

通過對某車型出現的液壓動力轉向系統油液溫度過高問題的分析,找出了主要原因并確定了優化方案,最終通過試驗驗證解決了轉向系統油溫過高問題。為后續此類問題的分析提供了寶貴的經驗。

通過對汽車液壓轉向系統油溫過高問題的分析和優化驗證,得出以下結論:1)轉向系統油溫過高的主要原因是轉向系統外部輻射太強及本身散熱能力不足;2)減少熱輻射不能簡單通過增大隔熱罩包圍面積的方法,因此法對油泵本身散熱及周邊流場也會產生不良影響,需引起足夠重視,在后續的開發過程中進行深入的研究。