汽車總裝工藝結構樹的搭建與應用

鐘志良 宋衛濤

(北京汽車研究總院有限公司)

數字化工廠的概念早在20世紀末就已經提出[1]。數字化工廠技術隨著仿真技術和虛擬現實技術的發展而產生,其在虛擬空間中運作,對真實的工廠進行虛擬現實的仿真,并提供優化后的結果[2]。數字化工廠系統主要劃分為工廠布局、工藝規劃及仿真分析三大功能模塊[3]。就汽車總裝工藝而言,總裝工藝結構樹的搭建是工藝規劃模塊中重要的工作之一,它是后續工作的基礎和源頭。文章闡述了總裝工藝結構樹在Teamcenter軟件中的搭建流程、搭建方法、注意事項以及應用情況。

1 總裝工藝結構樹的搭建

總裝工藝結構樹是指按總裝工藝路線搭建的數模結構樹,它是總裝工藝路線的三維表現形式。與整車產品結構樹按功能歸屬將零件“攢”成整車不同,總裝工藝結構樹按工藝路線將零件“攢”成整車,如圖1所示。

圖1 整車產品結構樹與總裝工藝結構樹的區別

總裝工藝結構樹的搭建流程為:架構搭建→各工位搭建→校核→更新,其需要輸入:工位完整、準確的總裝工藝布局;結構清晰、完整、準確的產品結構樹;與產品結構樹對應的完整、準確的線上產品數模;零件齊全、工位準確的總裝工藝路線。

1.1 總裝工藝結構樹架構的搭建

總裝工藝結構樹架構應依據總裝工藝布局,在Teamcenter的結構管理器中搭建于車型頂節點下,即總裝工藝結構樹與產品結構樹為并行級別。某車型的總裝工藝結構樹架構,如表1所示。若總裝工藝布局進行了調整,則總裝工藝結構樹架構應同步變更。

表1 某車型總裝工藝結構樹的架構

1.2 總裝工藝結構樹各工位的搭建

總裝工藝結構樹架構搭建完成后,以工位為單元進行下一步的搭建。根據總裝工藝路線的裝配順序,在產品結構樹中找到對應的零部件,復制并粘貼至總裝工藝結構樹相應的工位中。為區分同一IA(Installation Assembly,零件分組)下相同件號的零部件,可在Teamcenter的Vis Mockup中打開該IA對應的產品數模進行精確選擇。

油漆車身作為一個特殊的零部件,放置于內飾線1工位的首位,如圖2所示。除油漆車身以外的所有采購件,即采購單元標識為“Y”的零部件,包括油品、膠粘劑及潤滑脂等,均應體現在總裝工藝結構樹中。在總裝工藝結構樹中,標準件應排在其所裝配的零部件下方,如圖3所示。

圖2 油漆車身在總裝工藝結構樹中的位置顯示界面

圖3 汽車零部件與其所用標準件的位置關系顯示界面

同一層級的零部件,Teamcenter默認按照“查找編號”數值的升序進行排列。當同一工位的零部件需要在工位內調整順序時,可用鼠標左鍵雙擊并修改“查找編號”對應的數值。零部件需調整工位時,可直接將該零部件剪切并粘貼至對應工位。需要刪除零部件時,可使用“移除行”命令。若存在沒有裝配內容的工位,該工位不得移除,仍應保留,以保證總裝工藝結構樹架構的統一。

1.3 總裝工藝結構樹的校核

總裝工藝結構樹校核的主要內容有:與總裝工藝路線是否一致、同一IA下相同件號的零部件是否準確區分、零部件是否缺少jt格式的數模(該格式數模用于在Vis Mockup中顯示)等。

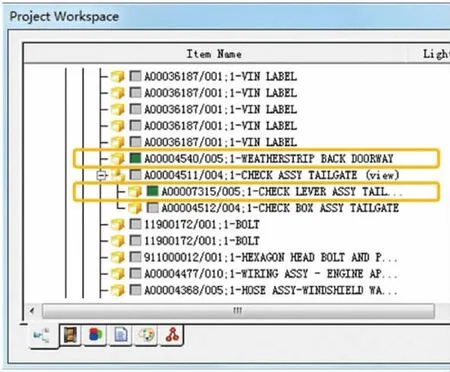

總裝工藝結構樹搭建完成后,應在結構管理器中以工位為單元,與總裝工藝路線逐一比對:是否多件少件、工位內的裝配順序是否與總裝工藝路線相同、標準件是否排在其所裝配的零部件下方等。總裝工藝結構樹與總裝工藝路線比對完成后,應在Vis Mockup中以工位為單元逐一打開數模進行校核。如果零部件,特別是同一IA下相同件號的零部件,在總裝工藝結構樹中選擇錯誤,應參照Vis Mockup中的數模進行修改。在Vis Mockup的Project Workspace對話框中,當零部件號左側的方框為綠色時,表示該零部件沒有jt格式的數模,如圖4所示。此時,可在總裝工藝結構樹中將該零部件發送到“我的Teamcenter”進行查看,如果其最新的版本中缺少CATIA格式的數模,則應通知設計工程師上傳;如果其最新的版本中有CATIA格式的數模,則使用“轉換”命令將其轉換成jt格式的數模。

圖4 汽車零部件缺少jt數模時的標識顯示界面

1.4 總裝工藝結構樹的更新

當產品變更、工藝布局調整及工藝改進等引起總裝工藝路線調整時,總裝工藝結構樹應及時更新。

2 總裝工藝結構樹的應用

搭建完總裝工藝結構樹,即三維的總裝工藝路線后,其數模能夠隨產品結構樹的數模自動更新,并且可以提取任意工位的產品裝配狀態。此后,總裝工藝結構樹可以用于開展數字化評審、仿真分析及生產類物料清單管理等工作。

2.1 數字化評審

總裝工藝數字化評審由數字化工程師組織產品工程師、工藝工程師、BOM工程師、物流工程師及質量工程師等人員,在Teamcenter的Vis Mockup中按總裝工藝結構樹定義的裝配順序逐一加載零件進行評審,在產品開發前期發現產品、工藝、物流及質量等方面的問題并提出解決方案。

在某車型的中期改款項目中,通過數字化評審,針對通過性、通用化、零件定位、零件防錯、零件防護、標準件選型、扭矩定義、助力設備選用、裝配路徑、工具空間、裝配人機、產品質量、生產物流、生產效率及可維修性等方向,共提出并解決了93項總裝工藝相關問題,取得了良好的效益。

2.2 仿真分析

在Teamcenter的“制造工藝規劃器”中,依據總裝工藝結構樹和資源結構樹搭建仿真分析的數據結構,而后在Process Simulate軟件中進行仿真建模并進行仿真分析。

在國內已開展總裝仿真分析的汽車公司中,裝配干涉、機械手作業、人體可達性、可視性、裝配姿態與舒適度等仿真分析已有較多應用,但在工廠物流及線平衡等仿真分析方面還比較薄弱。

2.3 生產類物料清單管理

在總裝工藝結構樹中增加車間編碼及物料編碼等屬性并進行必要的篩選,可以直接用“導出”命令從Teamcenter中導出TBOM(試制物料清單)、PBOM(工藝物料清單)及MBOM(制造物料清單)等物料清單。

3 結論

總裝工藝結構樹的使用,保證了工藝數模與產品數模的同步更新,實現了傳統流程圖形式的總裝工藝路線的可視化,推動了面向制造的數字化評審、仿真分析和生產類物料清單的管理等工作。

隨著汽車個性化定制的普及,車型的配置將越來越多,如何保證總裝工藝結構樹的完整性和準確性將成為日后的一個重要課題。