轉向架構架焊接生產線平衡研究與仿真分析

李錕,孫麗,童小英,景鳳斌

(1.大連交通大學 機械工程學院,遼寧 大連 116028; 2.中車大連機車車輛有限公司,遼寧 大連 116023)

轉向架構架焊接生產線平衡研究與仿真分析

李錕1,孫麗1,童小英1,景鳳斌2

(1.大連交通大學 機械工程學院,遼寧 大連 116028; 2.中車大連機車車輛有限公司,遼寧 大連 116023)

以某機車廠轉向架構架焊接生產線為例,通過調研該生產線生產現狀,分析出影響生產平衡效率、阻礙生產流暢的瓶頸工序.在此基礎上,運用生產線平衡相關理論對該企業的構架焊接生產線進行改善,并應用仿真軟件.em-plant.對改善前后方案進行對比分析,驗證改善后方案提高了生產線平衡率,達到該廠的產能需求,效果明顯.

構架;生產線平衡;仿真;em-plant

0 引言

隨著鐵路大提速的跨越式發展和國家城市軌道交通規劃的出臺,鐵路機車行業也得到了迅速發展.為滿足不斷增加的市場需求,同時提高機車行業的國際國內市場競爭能力,在機車關鍵部件的加工制造過程中,需要不斷降低成本、減低消耗、提高效率、保證質量[1].

轉向架作為機車的走行部分起著至關重要的作用,它不僅要承受、傳遞各作用力及載荷,而且它的形狀、結構和尺寸大小都應該滿足各零、部件的結構、形狀及裝配要求.故轉向架構架焊接生產線的平衡關系到整個工廠的產能輸出.

1 生產線平衡計算與評價方法

1.1 生產節拍計算方法

節拍(Cycle Time):節拍是生產線中重要的參數指標之一,是指完成一個產品所需的平均時間,其節拍根據產量來確定,具體計算方法如下:

(1)

式中,有效生產時間=需求周期×運作模式-

計劃內停工-計劃外停工

(2)

有效生產時間一般考慮的因素如下:

(1)需求周期:即生產需求相對穩定的時間;

(2)運作模式:包括每班的工作時間與每天幾班制工作;

(3)計劃內停工:包括操作人員的休息時間、機器維護時間、產量變更等必須的生產變更時間;

(4)計劃外停工:包括機器故障、質量不達標、崗位變更等因素造成的停工.

1.2 生產線平衡評價方法

生產線平衡完成后,對其改善效果評價是不可缺少的步驟,本文主要從三個方面進行效果評價[2].分別是:P(表示生產線平衡率)、Bd(表示平衡延遲率)和SI(表示生產線平滑性指數).

1.2.1 生產線平衡率P

生產線平衡率P表示整條或部分生產線上全部工序的負荷分配平衡化程度狀況,計算公式如下:

(3)

式中,Ti為第i個工作站的標準作業時間;N為整個生產線工序數量;C.T為生產線工序中最大標準作業時間.

1.2.2 平衡延遲率Bd

平衡延遲率Bd,表示產品在生產線上的總空閑時間(平衡延遲時間)與該產品從開始到結束留在生產線總時間比[3].計算公式如下:

(4)

式中,N為工位數;C為理論節拍;t總總工作時間.

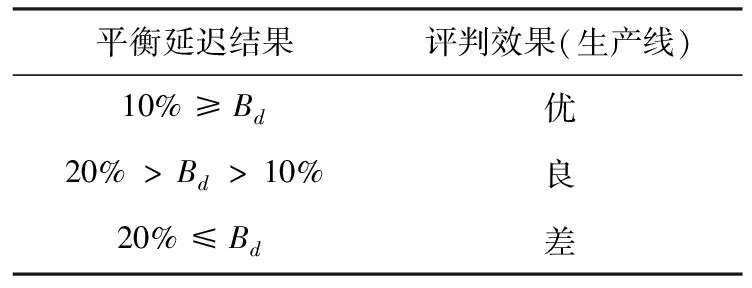

根據生產線平衡延遲率對其生產線平衡的影響,對其生產線效果進行評判,具體評判標準如表1所示:

表1 生產線平衡評判標準

1.2.3 平滑指數SI

平滑指數SI是用來衡量裝配生產線中工位之間工作時間離散分布情況.平滑指數值越小,說明生產線各工位間工作時間波動越小,平衡效果越好.計算公式如下:

(5)

式中,SI為平滑指標;C.T為最大工位作業時間;t(i)為實際工序節拍;N為工位數.

2 構架焊接生產線改善

2.1 焊接線生產現狀

根據工廠實際情況,滿足500臺/年的產能需求,全年的工作時間為251天,生產采取1班/天工作制,每班工作時間為8 h.

根據以上條件確定有效生產時間和生產節拍所需要的因素如下:

需求周期:1年(251天);

運作模式:1班/天,8 h/班;

計劃停工(計劃內、外):0.48 h/班;

顧客需求:500臺(即2×500轉向架);

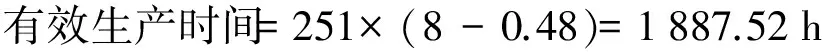

由式(2)得有效生產時間:

由式(1)可得轉向架構架焊接線生產節拍:

生產節拍=1 887.52/1 000=1.9h

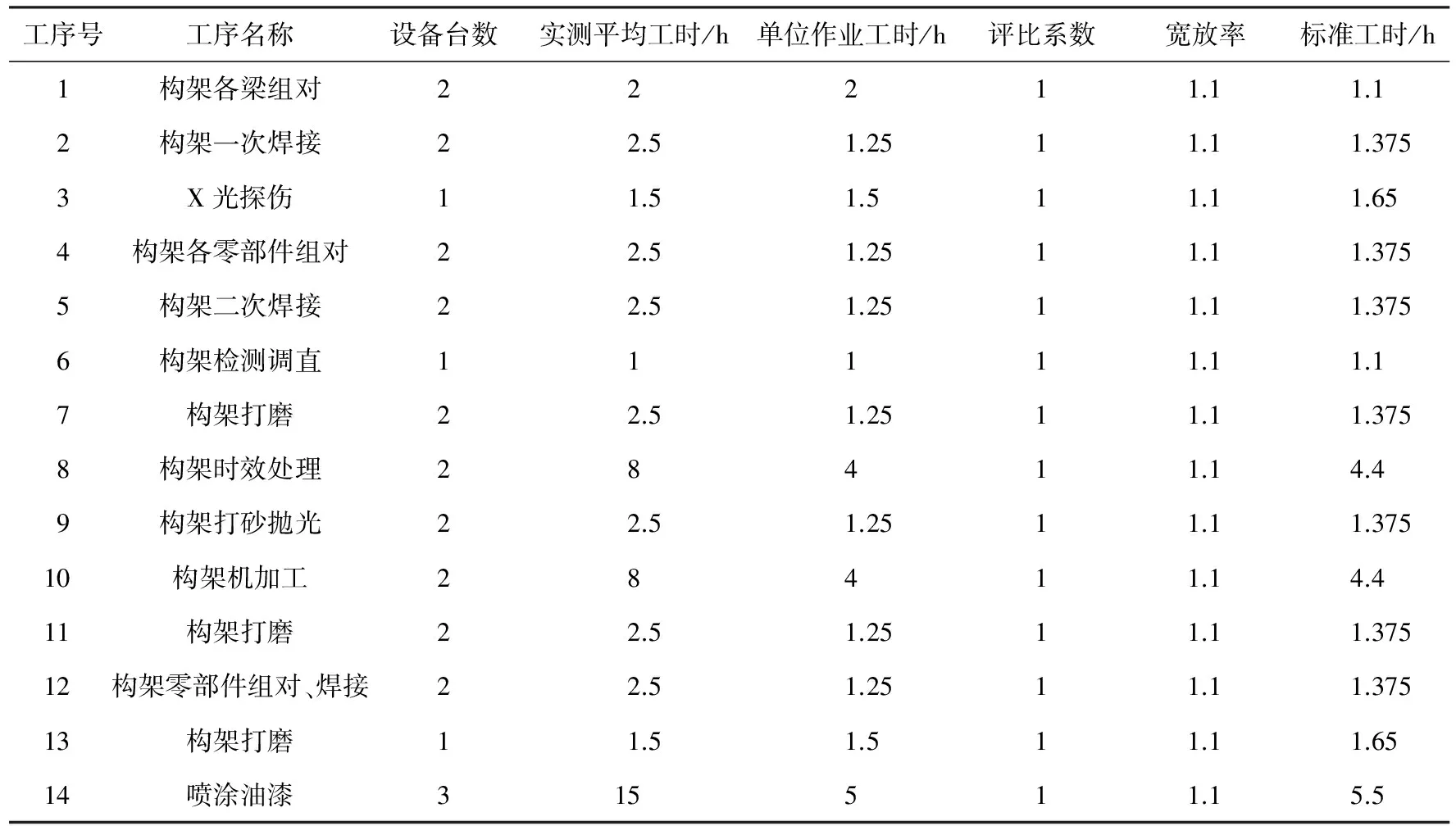

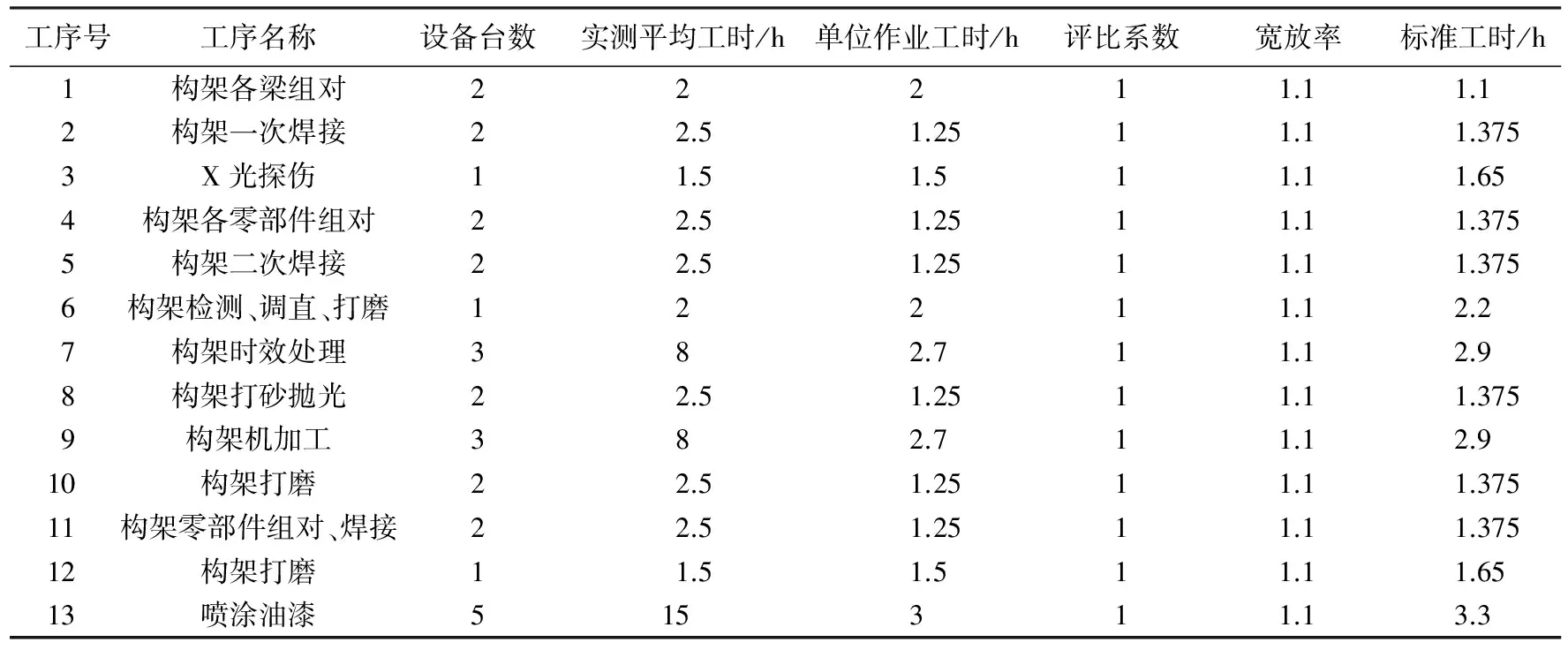

針對轉向架構架焊接生產線作業特性,采用秒表測時法對每個工序進行10次測量,記錄從開始到結束之間所需時間,計算得到轉向架構架焊接生產線各工序所需的平均作業時間,選取評定系數為1,寬放率采用企業內部標準定義1.1,計算得到各工序標準工時,具體見表2.

表2 原始工序標準時間

根據表2中數據,得到焊接生產線平衡率:

2.2 仿真分析

2.2.1 建立仿真模型

根據工序流程,建立原始生產方案仿真模型[4],如圖1.

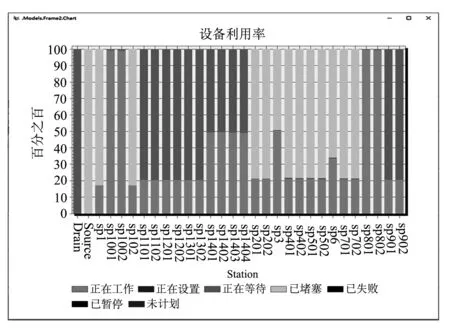

運行em-plant軟件,通過對焊接生產線每天一班制生產情況進行仿真,并設定工作時間為一年(251天),統計出原始方案的年產量,同時還可以得到原始方案設備利用率如圖2、圖3所示.

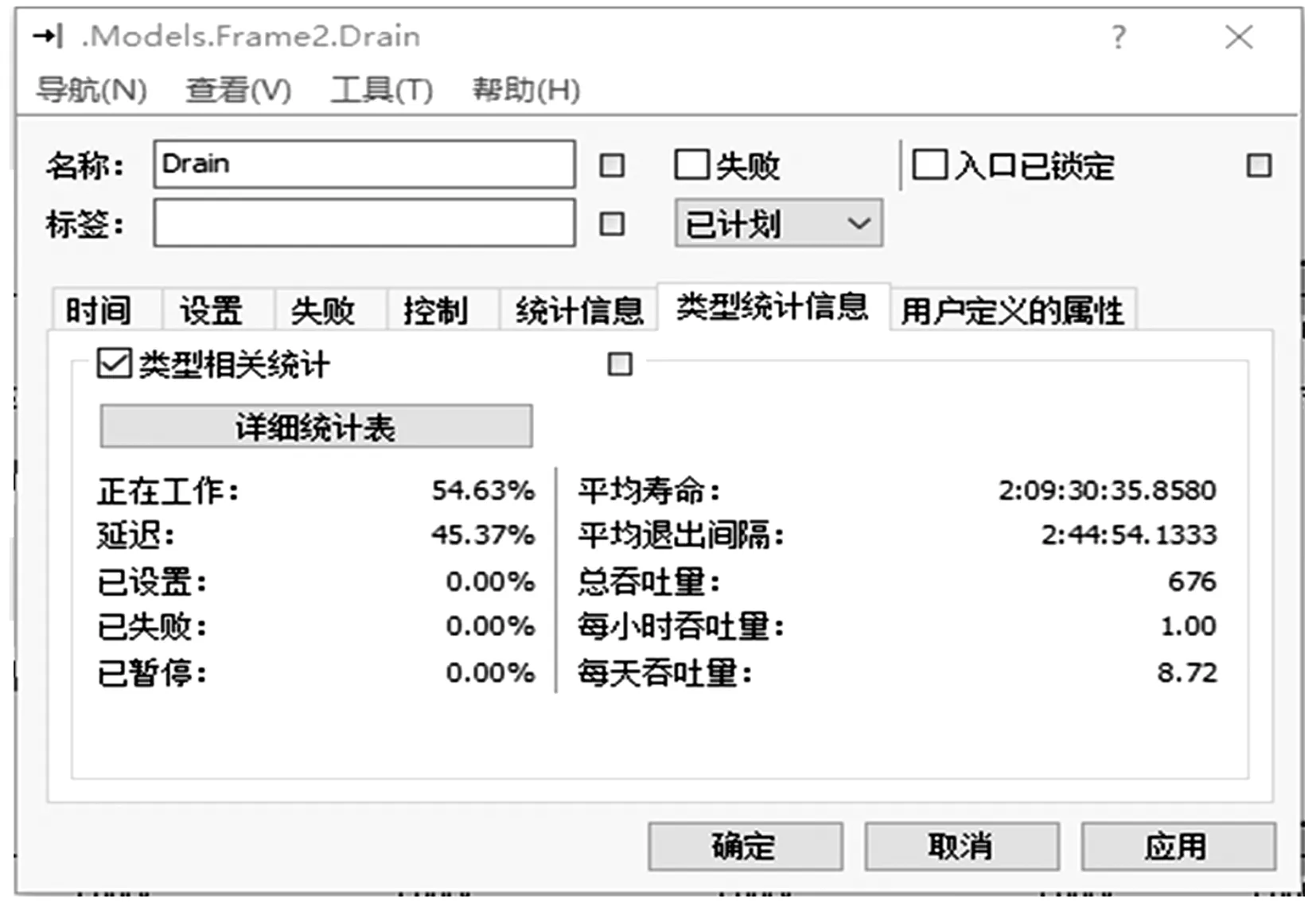

圖2 原始方案產能信息

圖3 原始方案設備利用率

2.2.2 仿真結果分析

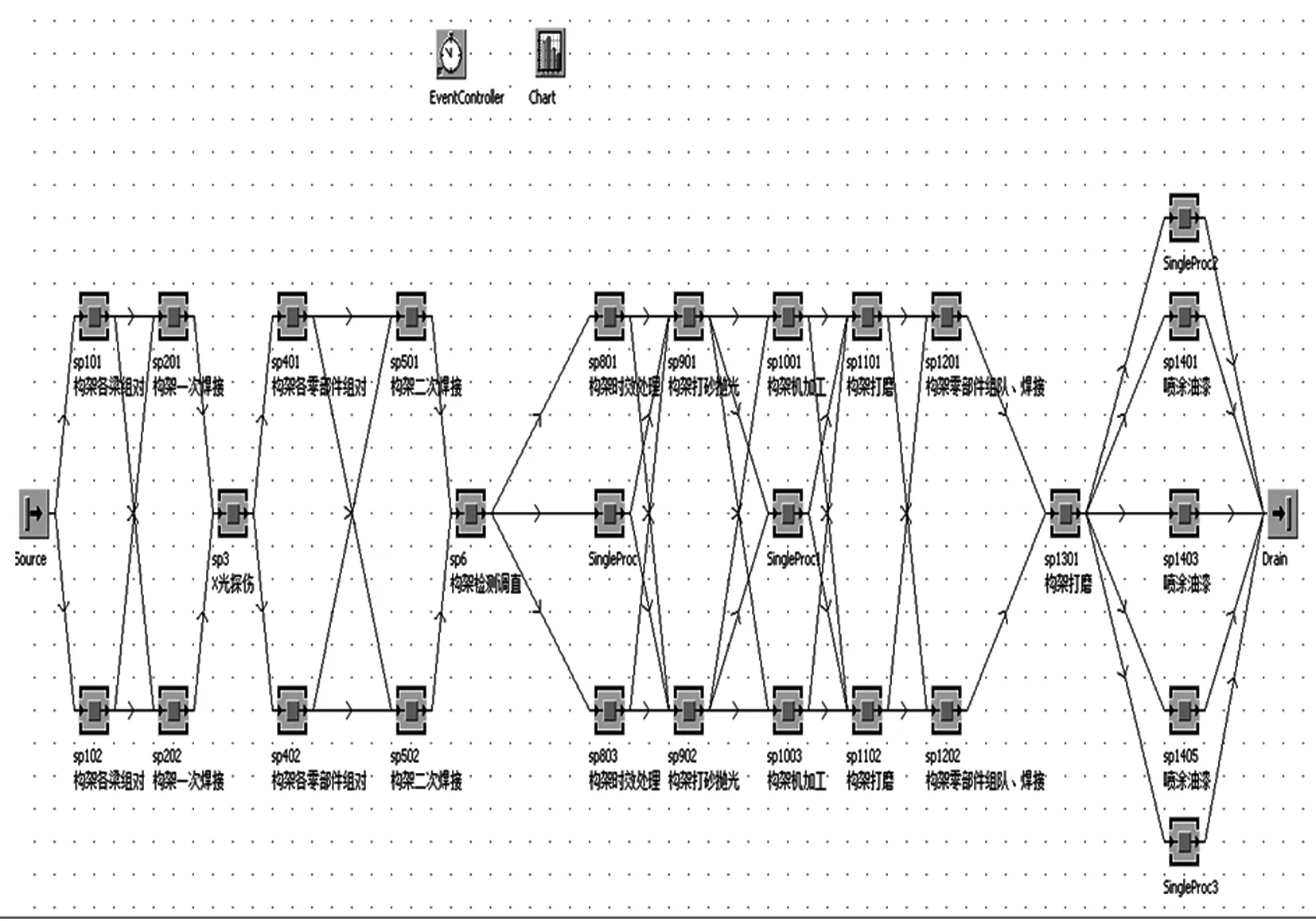

通過圖中可以看出,原始方案的年產量為338(676/2)臺,不能滿足年產量500臺的需求;SP8(時效處理)、SP10(機加工)、SP14(噴涂油漆)設備利用率極高,其他設備利用率很低,說明影響產能輸出的瓶頸工序為時效處理、機加工、噴涂油漆,為改善生產線平衡[5],提高產能,把時效處理、機加工、噴涂油漆工序增加工作臺位,又根據對現場工人調研,可以把工序6與工序7合并成一道工序.再次建立仿真模型,如圖4所示.運行em-plant,同時得到改善方案的年產量與各設備利用率,詳細見圖5、圖6.

圖4 改善方案仿真模型

圖5 改善方案產能信息

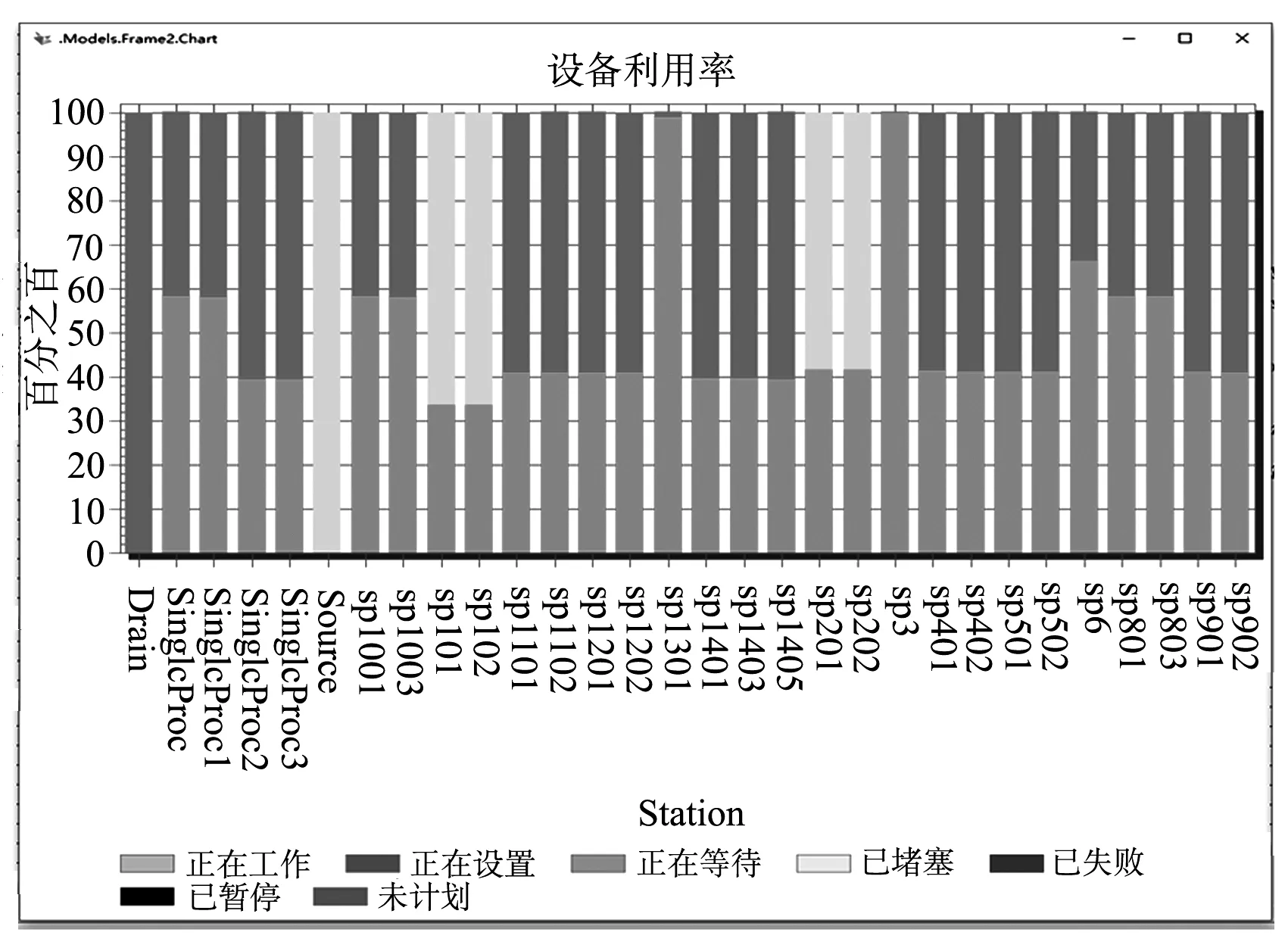

圖6 改善方案設備利用率

改善后方案的年產量為565(1 130/2)臺,可以滿足規劃的年產量500臺要求.改善后SP8、SP10、SP14設備利用率明顯降低,生產線更加趨向平衡,減少了資源浪費,降低了生產成本.

2.3 改善效果評價

改善后轉向架構架焊接生產線各工序標準作業時間如表3.

表3 改善后工序標準工間

對比焊接生產線改善前后能夠看出,改善后生產線平衡率提高到55.8%,平衡延遲率降低到27.4%,改善后生產線平滑系數也有所減小,降低到46.3%說明方案改善效果明顯,既能達到產能需求,又提高了生產平衡率,減小生產成本,增加經濟效益

根據表3中各工序標準工時計算可以得到改善后焊接生產線平衡率為:

3 結論

針對某機車廠構架焊接生產線產能不足,生產平衡和生產效率低下的問題,本文運用工業工程基礎知識與生產線平衡理論對此生產線進行優化改善,通過對方案的模擬仿真,為改善后方案提供了數據支持,改善效果明顯[6].生產線平衡的改善是一個持續的過程,只有不斷地在生產實際中發現問題,分析問題,運用生產平衡相關知識解決問題,才能找到相對完善的生產方案,提高機械設備與人員利用率,降低隱性生產成本,增加企業效益,進而推動企業長期有益的發展.

[1]易樹平,郭伏.基礎工業工程[M].北京:機械工業出版社,2013.

[2]毛銀,孫麗,韋江,等.基于IE理論改善裝配線平衡問題[J].大連交通大學學報,2013,35(增刊1):107- 110.

[3]吳曉燕.裝配生產線平衡研究[D].上海:上海交通大學,2007.

[4]施於人,鄧易元.仿真技術教程[M].北京:科學出版社,2009.

[5]石曉萍.基于精益生產的生產線改善研究[D].廣州:華南理工大學,2015.

[6]李華.基于em-plant的汽車焊裝生產線仿真與優化技術研究[D].成都:西南交通大學,2013.

Balance Research and Simulation Analysis of Welding Production Line of Bogie Frame

LI Kun1,SUN Li1,TONG Xiaoying1,JING Fengbin2

(1.School of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,China; 2.CRRC Dalian Locomotive & Rolling Stock Co.,Ltd,Dalian 116023,China)

The bogie frame welding production line of Dalian locomotive plant was taken as the research object,and the bottle-neck processes that influence the production efficiency and hinder the smooth production were discovered through the investigation of the situation of the production line.On this basis,the theory of production line balance was used for improving frame welding production line and using simulation software to contrast and analysis the programs before and after.The improvement of production balance ratio was verified and meets the plant’s capacity needs.

bogie;production line balance;simulation;em-plant

1673- 9590(2017)04- 0121- 04

2016- 08- 18

李錕(1989-),男,碩士研究生;孫麗(1972-),女,教授,博士,主要從事機電一體化、工業工程相關的研究E-mail:245803197@qq.com.

A